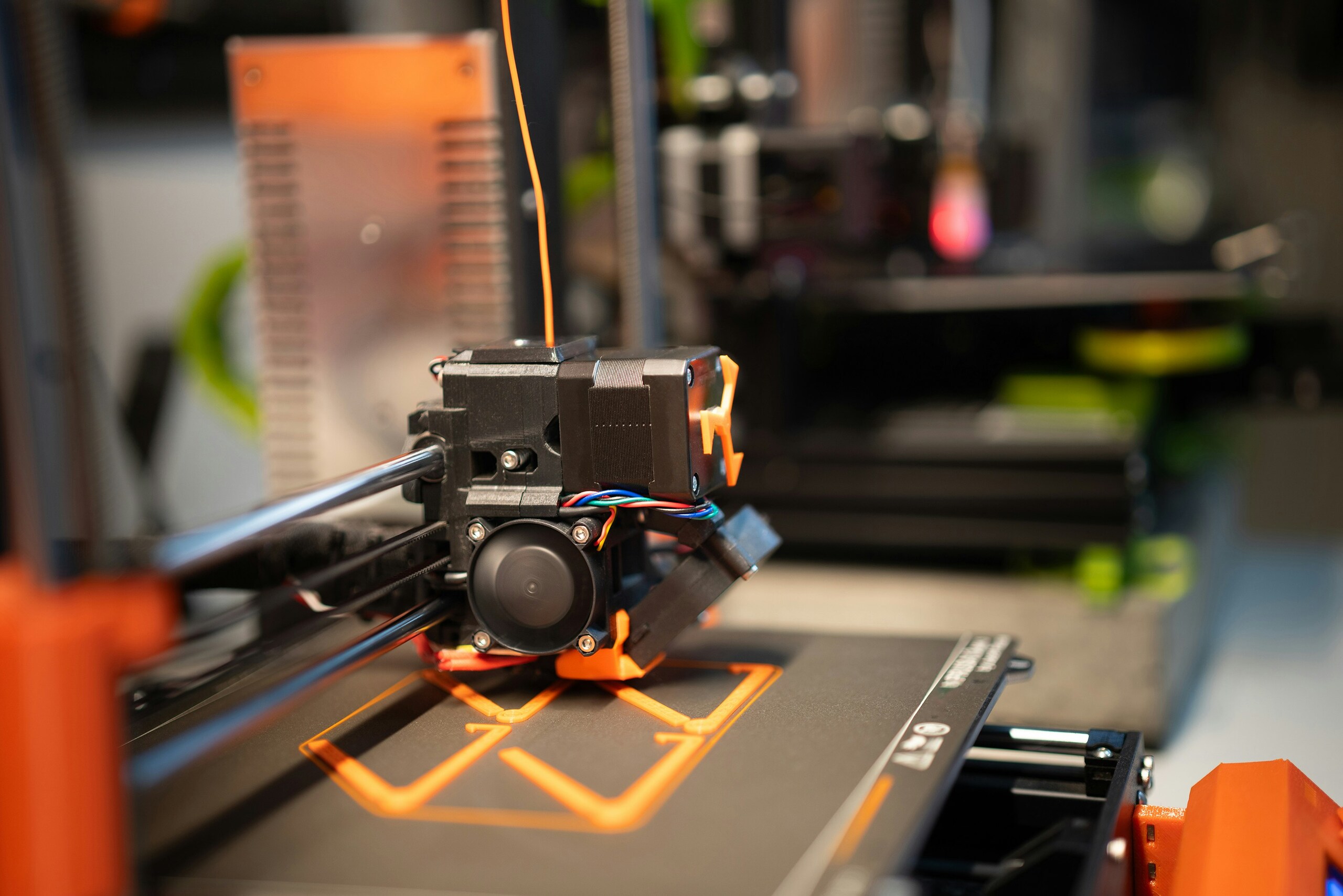

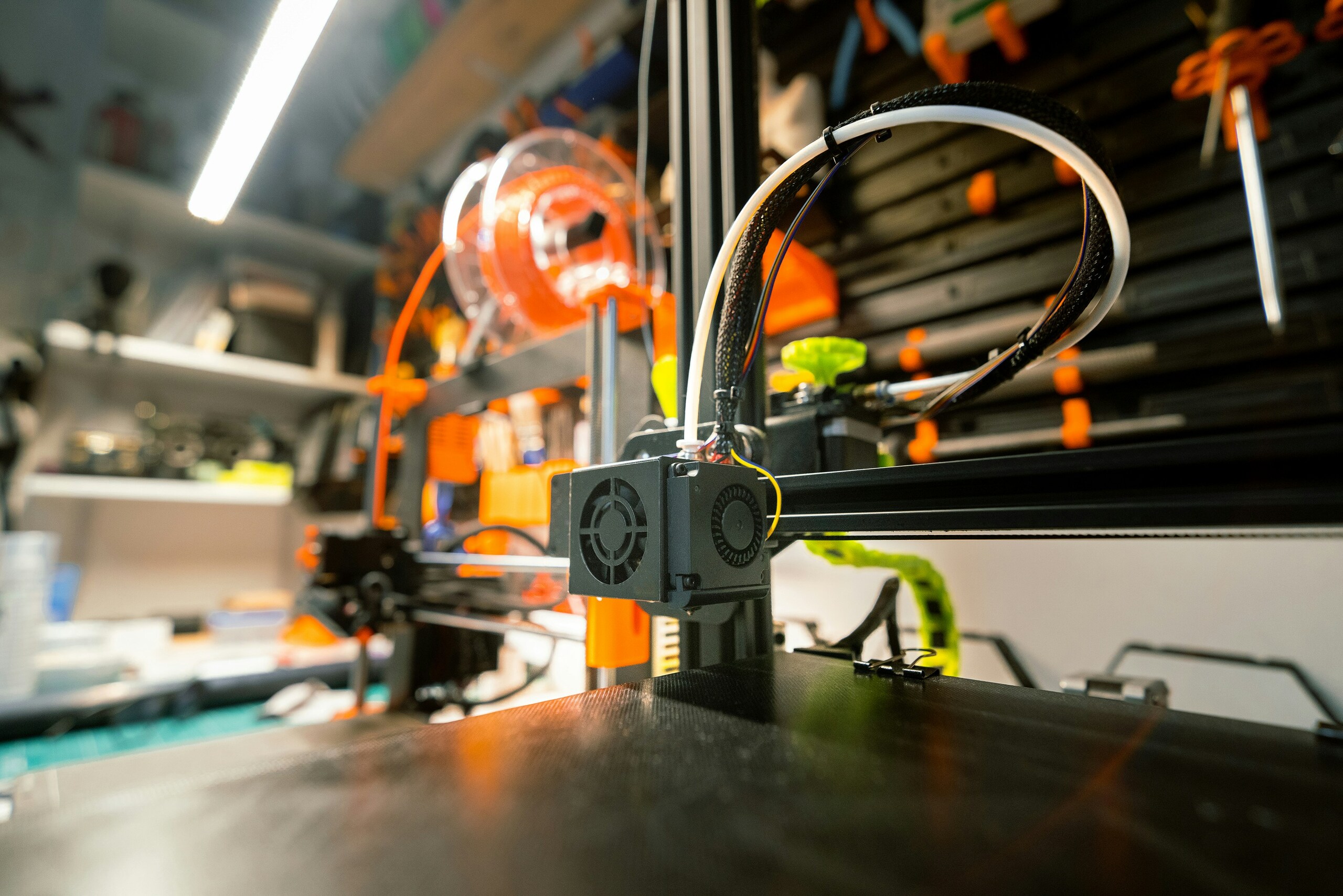

Сучасні 3D-принтери відкривають широкі можливості для створення складних об’єктів із високою точністю. Проте навіть за ідеальних умов користувачі можуть зіткнутися з різноманітними недоліками друку. Ці проблеми можуть виникати через технічні несправності обладнання, помилки в підготовці моделі чи неправильно підібрані матеріали. Деякі дефекти легко виправити шляхом коригування налаштувань, тоді як інші потребують глибшого аналізу та втручання. У цій статті розглянуто найпоширеніші помилки 3D-друку, їхні причини та ефективні методи вирішення.

Содержание страницы

Якісний 3D друк без дефектів від Easy3DPrint

Компанія Easy3DPrint працює в сфері 3D-друку та супутніх технологій у Харкові та по всій Україні. Наша діяльність зосереджена на наданні послуг тривимірного друку, моделювання, ремонту 3D-принтерів та продажу обладнання й матеріалів. Ми прагнемо допомагати клієнтам створювати якісні вироби, уникаючи дефектів, які можуть виникати під час друку.

Наші фахівці також діагностують та ремонтують 3D-принтери. Ми усуваємо проблеми, які можуть спричинити дефекти друку, наприклад, неправильне калібрування чи знос деталей. Ремонт включає повну діагностику, налаштування та заміну компонентів, що забезпечує стабільну роботу техніки.

У нашому магазині доступні 3D-принтери, пластики, смоли та запчастини. Усі товари проходять перевірку на сумісність, що знижує ймовірність проблем під час друку. Ми співпрацюємо з виробниками, тому пропонуємо обладнання, яке тестується та налаштовується перед продажем.

Щоб замовити послуги чи товари, звертайтесь за телефоном +38 (093) 990-19-71 або через форму на сайті easy3dprint.com.ua.

Основні дефекти 3D-друку

Під час роботи з 3D-принтерами користувачі можуть спостерігати такі недоліки:

- Зміщення шарів.

- Розшарування моделі.

- Деформація.

- Низька деталізація.

- Проблеми з адгезією.

Ці дефекти можуть бути спричинені як апаратними збоями, наприклад, неправильною калібровкою столу чи осей, так і програмними помилками, зокрема некоректними налаштуваннями слайсера чи помилками в G-коді. Неправильний вибір пластику або температурного режиму також може призвести до появи дефектів.

Щоб ефективно боротися з проблемами 3D-друку, необхідно розібратися в їхніх причинах.

Як усунути дефекти 3D-друку?

Проблеми 3D-друку можуть мати різні причини: від механічних несправностей до програмних збоїв. Нижче розглянуто найпоширеніші дефекти, їхні причини та способи усунення.

Зміщення шарів

Зміщення шарів є однією з найпоширеніших проблем, яка порушує геометрію моделі. Цей дефект може виникати через надмірну швидкість друку, недостатнє натягнення ременів або слабку фіксацію рухомих частин принтера.

Щоб уникнути зміщення шарів, варто виконати наступні дії:

- Зменшити швидкість друку в налаштуваннях слайсера, особливо для складних моделей.

- Перевірити натягнення ременів – вони мають бути тугими, але не перетягнутими.

- Оглянути направляючі та змастити їх за потреби.

Після виконання цих кроків перевірте, чи немає люфтів у механізмах принтера.

Погана адгезія першого шару

Проблеми з адгезією першого шару часто призводять до зсуву моделі під час друку. Це може бути викликано низькою температурою столу, неправильною калібровкою або забрудненою поверхнею.

Для вирішення проблеми виконайте наступне:

- Переконайтеся, що температура столу відповідає типу пластику (наприклад, 60°C для PLA, 90-100°C для ABS).

- Відкалібруйте стіл, залишивши мінімальний зазор між соплом і поверхнею.

- Очистіть платформу спиртом або ацетоном і використовуйте клей або малярний скотч для покращення зчеплення.

Ці дії допоможуть забезпечити міцне зчеплення першого шару.

Напливи та «павутина»

Напливи та тонкі нитки пластику між частинами моделі, відомі як «павутина», виникають через неправильні налаштування ретракції, надмірну температуру або низьку якість филаменту.

Щоб усунути цей дефект, рекомендується:

- Увімкнути та налаштувати ретракцію в слайсері (5-7 мм для Bowden-екструдера, 1-2 мм для Direct).

- Знизити температуру друку на 5-10°C, щоб зменшити текучість пластику.

- Використовувати якісний филамент із рівномірним діаметром.

Після коригування налаштувань перевірте модель на наявність залишкових дефектів.

Горизонтальні смуги на поверхні

Горизонтальні смуги на моделі можуть з’являтися через нестабільну температуру сопла, нерівномірне натягнення ременів або проблеми з віссю Z. Для виправлення цього дефекту виконайте наступні кроки: перевірте стабільність нагріву сопла за допомогою PID-калібровки, переконайтеся в чистоті та змащеності гвинтової передачі осі Z, а також огляньте підшипники на наявність люфтів. Ці дії допоможуть усунути нерівності на поверхні моделі.

Розшарування моделі

Розшарування шарів часто спостерігається при друку ABS або PETG через слабку міжшарову адгезію. Основна причина – низька температура екструдера або нестабільний тепловий режим у камері.

Для усунення розшарування підвищіть температуру екструдера на 5-10°C і переконайтеся, що температура столу відповідає типу пластику. Для ABS використовуйте закритий корпус, щоб уникнути впливу протягів. Зменшення обдуву моделі також може покращити адгезію шарів.

Ефект «слонової ноги»

Ефект «слонової ноги», коли нижні шари моделі ширші за верхні, виникає через надмірну температуру столу або неправильну калібровку осі Z. Щоб усунути цей дефект, знизьте температуру столу (наприклад, до 50°C для PLA або 90°C для ABS) і додайте в слайсері функцію «Brim» або «Raft». Також відрегулюйте зазор між соплом і столом, збільшивши його на 0,05-0,1 мм.

Налипання пластику на сопло

Якщо пластик прилипає до сопла та утворює грудки, це може бути спричинено малим зазором між соплом і столом, високою температурою або засміченням сопла.

Для вирішення проблеми перевірте зазор між соплом і столом, знизьте температуру друку на 5–10°C і очистіть сопло за допомогою спеціальної голки або методу Cold Pull. Використання якісного филаменту також допоможе уникнути цієї проблеми.

Якщо пластик не подається екструдером, причиною може бути засмічення сопла або несправність механізму подачі. У таких випадках варто перевірити якість филаменту, правильність його завантаження та відповідність температури.

Кожен тип пластику потребує певного температурного режиму. Наприклад, PLA може погано прилипати до столу за низької температури, а при надмірному нагріванні з’являються напливи. ABS потребує добре нагрітого столу та відповідного обдуву, а PETG може не триматися на поверхні через неправильну висоту сопла.

Провисання горизонтальних перемичок

При створенні довгих горизонтальних елементів, таких як перемички (мостики), матеріал, що укладається, потребує опори для збереження форми до моменту затвердіння. Якщо довжина перемички перевищує 5 мм, без додаткових підтримок часто не обійтися, що збільшує витрати матеріалу та час на подальшу обробку.

Для коротших перемичок проблема провисання також актуальна, якщо матеріал не встигає набрати необхідну міцність. Основна причина – недостатнє охолодження пластику під час друку.

Як боротися з провисанням?

Щоб уникнути деформації перемичок, потрібно оптимізувати процес охолодження та швидкість друку. Ось кілька дієвих способів:

- Посилення обдуву: збільшення потужності вентилятора сприяє швидшому затвердінню матеріалу.

- Зниження швидкості укладання: повільніший рух екструдера дає пластику більше часу для охолодження.

- Перевертання моделі: якщо дозволяє геометрія, модель можна розташувати так, щоб перемичка спиралася на друковану поверхню.

Ці методи допомагають зменшити провисання, а в деяких випадках дозволяють обійтися без додаткових підтримок. Важливо експериментувати з налаштуваннями, щоб знайти оптимальний баланс між якістю та витратами.

Просвічування внутрішнього наповнення

Для економії часу та матеріалів у 3D-друці часто використовують часткове наповнення, яке формує внутрішню “сітчасту” структуру. Проте іноді ця структура стає помітною через зовнішні стінки моделі. Причиною може бути недостатня товщина стінок або надмірне перекриття між наповненням і периметрами.

Рішення для міцних і естетичних стінок

Щоб усунути просвічування, потрібно скоригувати параметри друку. Ось кілька рекомендацій:

- Збільшення товщини стінок: додавання додаткових периметрів або розширення їхньої ширини.

- Оптимізація перекриття: налаштування слайсера для зменшення надмірного контакту між наповненням і стінками.

- Перевірка налаштувань слайсера: сучасні програми можуть автоматично коригувати параметри для кращої якості.

Такі зміни не лише усувають просвічування, але й підвищують загальну міцність виробу. Після внесення коригувань варто провести тестовий друк, щоб переконатися в ефективності налаштувань.

Провисання верхніх шарів

Провисання верхніх поверхонь є схожим до просвічування наповнення, але проявляється на верхній частині моделі. Внутрішня структура стає видимою через тонкі верхні шари, які деформуються під власною вагою. Це знижує естетичність і міцність виробу.

Як покращити якість верхніх поверхонь?

Для вирішення проблеми провисання верхніх шарів можна застосувати кілька підходів. Ось основні з них:

- Додавання верхніх шарів: збільшення кількості шарів на “кришці” моделі для вирівнювання поверхні.

- Підвищення щільності наповнення: більше точок опори для верхніх шарів зменшує їх провисання.

- Оптимізація охолодження та швидкості: зниження швидкості друку верхніх шарів і посилення обдуву сприяють швидшому затвердінню.

Ці заходи дозволяють отримати гладку та міцну верхню поверхню. Для складних моделей може знадобитися комбінація кількох методів.

Щілини між периметрами стінок

Стінки 3D-друкованих виробів зазвичай складаються з кількох периметрів, що забезпечує їхню міцність. Проте, якщо сумарна ширина периметрів не відповідає заданій товщині стінки, між лініями виникають щілини. Наприклад, для стінки товщиною 2 мм при ширині лінії 0,4 мм чотири периметри дають лише 1,6 мм, що призводить до зазорів.

Як усунути щілини?

Щоб уникнути появи щілин, потрібно скоригувати параметри друку або обладнання.

Ось кілька способів:

- Збільшення потоку матеріалу: підвищення значення Flow розширює ширину ліній без зміни швидкості.

- Заміна сопла: використання сопла з іншим діаметром може краще відповідати потрібній товщині стінки.

- Коригування товщини стінки: зміна параметрів у слайсері для відповідності сумарній ширині периметрів.

Сучасні слайсери часто мають функцію автоматичного налаштування потоку, що спрощує процес. Після внесення змін рекомендується перевірити результат на тестовій моделі.

Помилки в G-коді

Неправильні налаштування слайсера можуть призвести до пропусків шарів, неправильної товщини стінок або відсутності підтримок для нависаючих елементів.

Для виправлення перевірте налаштування слайсера (Cura, PrusaSlicer тощо), увімкніть підтримки для складних моделей і скористайтеся інструментами аналізу G-коду. У разі потреби спробуйте інший слайсер, щоб виключити проблеми сумісності.

Некоректна калібровка обладнання

Однією з головних причин проблем є неправильна калібровка 3D-принтера. Нерівно встановлений стіл може спричинити погане зчеплення пластику з поверхнею, що призводить до деформації моделі. Зміщення шарів часто пов’язане з неточною роботою осей, через що шари накладаються нерівномірно.

Вибір пластику для 3D-друку

Правильний вибір филаменту відіграє ключову роль у якості друку. Кожен тип пластику має свої особливості, і помилка у виборі може спричинити розшарування, погану адгезію чи деформацію.

Основні типи пластику:

- PLA: простий у використанні, має хорошу адгезію, але нестійкий до нагрівання та механічних навантажень.

- PETG: поєднує міцність ABS і легкість друку PLA, але потребує підготовленої поверхні столу.

- ABS: міцний, але чутливий до температурних коливань і потребує закритого корпусу.

Для PLA рекомендується температура столу 60°C і використання клею, для PETG – 70-85°C і спеціальна основа, для ABS – 90-100°C і відсутність протягів.

Як запобігти проблемам 3D-друку?

Запобігання дефектам 3D-друку можливе за умови дотримання базових правил експлуатації принтера. Регулярне обслуговування, точні налаштування та якісні матеріали значно знижують ризик виникнення проблем.

Основні рекомендації:

- Регулярно очищайте сопло та екструдер, щоб уникнути засмічення.

- Проводьте калібровку столу вручну або за допомогою автокалібровки.

- Зберігайте филамент у герметичних контейнерах із силікагелем.

Дотримання цих правил допоможе забезпечити стабільну роботу принтера та якісний друк.

Висновок

Проблеми 3D-друку – це частина процесу, але більшість із них можна усунути чи запобігти. Точна калібровка, правильний температурний режим і якісний пластик – основа успішного друку. Якщо ваш принтер видає дефекти, перевірте базові налаштування та стан обладнання. Використовуйте перевірені филаменти з рівномірним діаметром, щоб отримати міцні та точні моделі. Дотримуючись рекомендацій, ви зможете мінімізувати дефекти та досягти високої якості 3D-друку.

Поширені запитання

Зміщення шарів зазвичай виникає через надмірну швидкість друку, слабке натягнення ременів або недостатню фіксацію рухомих компонентів принтера. Щоб уникнути цього дефекту, рекомендується знизити швидкість друку в налаштуваннях слайсера, особливо для моделей зі складною геометрією. Також варто перевірити стан ременів, переконатися, що вони достатньо натягнуті, але не перетягнуті, та змастити направляючі для плавного руху. Регулярна перевірка механізмів на наявність люфтів допоможе підтримувати стабільну роботу обладнання.

Погана адгезія першого шару часто пов’язана з низькою температурою столу, неправильною калібровкою або забрудненням поверхні платформи. Для вирішення цієї проблеми необхідно переконатися, що температура столу відповідає типу використовуваного пластику, наприклад, 60°C для PLA або 90-100°C для ABS. Точна калібровка столу з мінімальним зазором між соплом і поверхнею також відіграє ключову роль. Очищення платформи спиртом або використання клею чи малярного скотчу значно покращує зчеплення.

Напливи та тонкі нитки пластику, відомі як «павутина», з’являються через некоректні налаштування ретракції або надмірну температуру екструдера. Щоб усунути цей дефект, потрібно активувати ретракцію в слайсері та налаштувати її параметри: для Bowden-екструдера зазвичай достатньо 5-7 мм, а для Direct – 1-2 мм. Зниження температури друку на 5-10°C зменшує текучість пластику, що також допомагає. Використання якісного филаменту з рівномірним діаметром мінімізує ймовірність появи таких недоліків.

Горизонтальні смуги на моделі можуть бути наслідком нестабільної температури сопла, нерівномірного натягу ременів або проблем із віссю Z. Для їх усунення рекомендується провести PID-калібровку, щоб забезпечити стабільний нагрів сопла. Огляд і змащення гвинтової передачі осі Z, а також перевірка підшипників на наявність люфтів допоможуть усунути механічні причини. Такі дії сприяють отриманню гладкої поверхні без видимих нерівностей.

Розшарування шарів найчастіше спостерігається при друку матеріалів, таких як ABS або PETG, через недостатню міжшарову адгезію. Це може бути спричинено низькою температурою екструдера або протягами в робочій зоні. Підвищення температури екструдера на 5-10°C і забезпечення стабільного теплового режиму, особливо для ABS за допомогою закритого корпусу, значно покращує результат. Зменшення обдуву моделі також сприяє кращому з’єднанню шарів.

Налипання пластику на сопло зазвичай пов’язане з малим зазором між соплом і столом, високою температурою або засміченням сопла. Для вирішення проблеми варто перевірити відстань між соплом і платформою, знизити температуру друку на 5-10°C і очистити сопло за допомогою спеціальної голки або методу Cold Pull. Використання якісного филаменту з рівномірними характеристиками також допомагає уникнути утворення грудок і забезпечує чистий друк.