3D-друк – це революційна технологія, яка дозволяє створювати фізичні об’єкти з цифрових моделей, використовуючи широкий спектр матеріалів. Кожен матеріал має свої унікальні властивості, що безпосередньо впливають на міцність, гнучкість, термостійкість, зовнішній вигляд і довговічність готового виробу.

У цій статті ми детально розглянемо ABS-пластик – один із найпопулярніших матеріалів у 3D-друці – його склад, характеристики, переваги, недоліки, технологію друку, сфери застосування, а також порівняємо його з іншими матеріалами, щоб ви могли зробити усвідомлений вибір для своїх проектів.

Содержание страницы

Easy3DPrint – ваш надійний партнер у 3D-друці ABS-пластику

Easy3DPrint – це компанія, яка спеціалізується на 3D-друці та пропонує повний комплекс послуг, що охоплюють усі етапи виробництва – від створення цифрової моделі до фінальної обробки готової деталі. Ми допоможемо вам отримати якісний друк з ABS-пластику, уникаючи типових проблем, таких як викривлення або розшарування шарів.

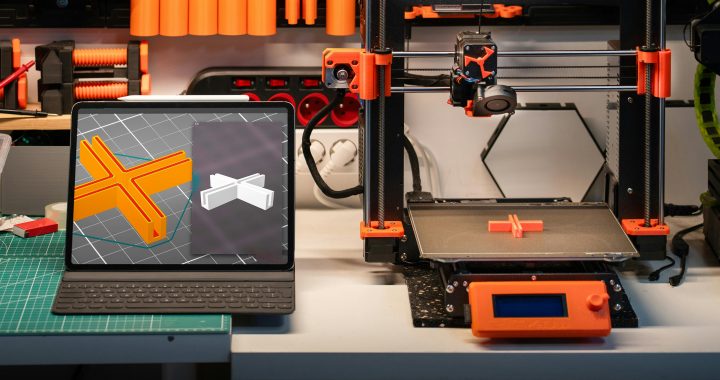

Якщо ви шукаєте 3D-принтер для друку ABS, наші фахівці підберуть оптимальну модель з урахуванням ваших потреб та допоможуть правильно налаштувати обладнання для стабільної роботи з цим матеріалом.

Для тих, хто не має готової 3D-моделі, ми пропонуємо послугу 3D-моделювання. Наші спеціалісти розроблять точну цифрову модель виробу, враховуючи специфіку друку ABS-пластиком, щоб ви отримали найкращий результат без необхідності самостійного проєктування.

Звертайтеся до Easy3DPrint – ми допоможемо вам реалізувати ваші 3D-проєкти з використанням ABS-пластику швидко та професійно!

Що таке ABS-пластик: склад і походження

ABS (акрилонітрил-бутадієн-стирол) – це термопластичний полімер, який складається з трьох основних мономерів:

- Акрилонітрил (Acrylonitrile): забезпечує твердість, хімічну стійкість і стійкість до високих температур.

- Бутадієн (Butadiene): додає ударостійкість і певну гнучкість, що робить матеріал менш крихким.

- Стирол (Styrene): відповідає за гладкість поверхні, легкість обробки та доступність виробництва.

ABS був розроблений у 1940-х роках і спочатку використовувався для промислових потреб, таких як виготовлення труб, автомобільних деталей і побутових приладів.

Завдяки своїй універсальності він швидко став популярним у масовому виробництві, а з появою доступних 3D-принтерів – і в адитивному виробництві.

Сьогодні ABS доступний у вигляді філаменту (нитки) для FDM-принтерів (Fused Deposition Modeling) у різних діаметрах (найпоширеніші – 1,75 мм і 2,85 мм) і кольорах.

Технічні характеристики ABS-пластику

ABS має ряд властивостей, які роблять його унікальним серед інших матеріалів для 3D-друку:

- Температура плавлення: 210-250°C (залежить від конкретного складу та виробника).

- Температура склування: ~105°C (точка, при якій матеріал переходить у крихкий стан).

- Температура нагрівальної платформи: 90-110°C для забезпечення адгезії та зменшення усадки.

- Щільність: 1,03-1,07 г/см³ (трохи важчий за PLA).

- Міцність на розрив: 40-50 МПа (залежить від умов друку).

- Ударна в’язкість: висока (до 200 Дж/м²), що робить його стійким до ударів.

- Твердість за Шором: D 80-100 (досить твердий, але не крихкий).

- Усадка: 0,7-1,6% (високий показник, що вимагає контролю умов друку).

- Хімічна стійкість: стійкий до масел, жирів, слабких кислот, але руйнується під впливом сильних розчинників (наприклад, ацетону).

Ці характеристики роблять ABS міцним, але водночас складним у роботі матеріалом, який потребує певного досвіду та правильно налаштованого обладнання.

Переваги та недоліки ABS-пластику

ABS- це один з найпопулярніших термопластичних матеріалів, який широко використовується у виробництві деталей, корпусів, інструментів і 3D-друку. Він має ряд переваг, але також деякі недоліки, які варто враховувати.

Переваги ABS-пластику:

- Міцність і ударостійкість – матеріал добре витримує механічні навантаження та удари.

- Стійкість до хімічних речовин – ABS не руйнується під дією багатьох кислот, лугів і масел.

- Гарна термостійкість – витримує високі температури без значної деформації.

- Легкість обробки – пластик легко свердлиться, ріжеться, фарбується та піддається механічній обробці.

- Стійкість до стирання – довговічний матеріал, що зберігає свої властивості навіть при інтенсивному використанні.

- Можливість вторинної переробки – ABS можна переробляти, що зменшує екологічний вплив.

- Висока якість поверхні – дозволяє створювати гладкі та естетично привабливі деталі.

Недоліки ABS-пластику:

- Чутливість до ультрафіолету – при тривалому впливі сонячного світла матеріал може жовтіти та ставати крихким.

- Висока горючість – ABS легко загоряється без спеціальних добавок, хоча є модифікації з підвищеною вогнестійкістю.

- Слабка стійкість до розчинників – деякі розчинники, зокрема ацетон, можуть пошкодити структуру матеріалу.

- Низька екологічність – хоча ABS можна переробляти, його виробництво не є повністю екологічно безпечним.

- Низька гнучкість – у порівнянні з іншими пластиками, такими як TPU, ABS менш еластичний.

- Виділення токсичних випарів при нагріванні – при 3D-друку або плавленні виділяються шкідливі летючі сполуки, тому необхідна вентиляція.

ABS-пластик ідеально підходить для виготовлення міцних та зносостійких виробів, однак його використання варто обмежувати в умовах інтенсивного сонячного впливу або контакту з агресивними розчинниками.

Сфери застосування ABS-пластику

Завдяки поєднанню механічної міцності, стійкості до хімічного впливу та гарного зовнішнього вигляду, цей матеріал став незамінним у виробництві багатьох товарів.

1. Автомобільна промисловість

- Виготовлення корпусів дзеркал, бамперів, решіток радіаторів.

- Панелі приладів, вентиляційні отвори, елементи салону.

- Деталі для електронних систем та корпуси сенсорів.

2. Електроніка та побутова техніка

- Корпуси телевізорів, моніторів, ноутбуків, смартфонів.

- Компоненти для пилососів, пральних машин, холодильників.

- Частини електроінструментів, пультів керування, геймерських аксесуарів.

3. Виробництво іграшок та товарів для дітей

- Легендарні конструктори LEGO виробляються з ABS через його безпечність і міцність.

- Корпуси радіокерованих іграшок, фігурки, настільні ігри.

4. 3D-друк

- ABS є одним з основних матеріалів для 3D-друку через його міцність та можливість подальшої обробки (шліфування, фарбування, склеювання).

- Використовується для створення прототипів, корпусів, деталей механізмів.

5. Будівництво та сантехніка

- Виготовлення труб, фітингів, з’єднувальних елементів.

- Панелі, плінтуси, профілі для оздоблення приміщень.

- Комплектуючі для систем кондиціонування та вентиляції.

6. Медична галузь

- Корпуси медичних приладів, стерильні контейнери.

- Захисні окуляри, маски, елементи ортопедичних пристроїв.

- Медичні маніпуляційні інструменти та витратні матеріали.

7. Виробництво меблів та декору

- ABS-пластик використовується для облицювання меблів, створення декоративних елементів.

- Виготовлення ніжок, ручок, кріплень для меблів.

8. Харчова промисловість

- Використовується у виробництві контейнерів, упаковки для харчових продуктів (за умови відповідності харчовим стандартам).

- Комплектуючі для кавоварок, кухонних комбайнів, блендерів.

ABS-пластик завдяки своїм властивостям залишається одним із найпопулярніших матеріалів у багатьох галузях, забезпечуючи довговічність, стійкість та естетичний вигляд виробів.

Як друкувати ABS на 3D-принтері: детальні рекомендації

Друк ABS-пластику вимагає правильної підготовки принтера та налаштувань для уникнення деформацій і розшарування. Нижче наведено покрокові рекомендації для якісного 3D-друку.

1. Температура екструдера

- Рекомендований діапазон – 230-250°C.

- Точна температура залежить від виробника філаменту, тому перевіряйте специфікацію на упаковці.

- Вища температура забезпечує кращу адгезію шарів, але може спричинити ниткоподібні витягування (stringing).

2. Температура платформи

- 90-110°C для забезпечення надійної адгезії першого шару.

- Для великих моделей температура платформи повинна бути ближчою до 110°C.

- Якщо є проблеми з відклеюванням, використовуйте додаткові методи покращення зчеплення.

3. Охолодження

- Вентилятор обдуву вимкнений або мінімальний (0-20%), щоб запобігти розтріскуванню шарів.

- Для дрібних деталей із тонкими елементами можна ввімкнути слабкий обдув на рівні 10-20%.

4. Швидкість друку

- Оптимальна швидкість – 30-60 мм/с для стабільної екструзії та якісного з’єднання шарів.

- Для складних або великих моделей швидкість рекомендується знизити до 20-40 мм/с.

5. Адгезія до платформи

Щоб уникнути деформацій (warping), використовуйте такі методи:

- Клейові засоби – PVA-клей, клей-олівець або спеціальні адгезійні покриття.

- Kapton-стрічка або PEI-пластини – забезпечують надійне зчеплення без додаткових матеріалів.

- ABS-суспензія – розчин ABS у ацетоні, який наноситься на платформу для покращення адгезії.

6. Використання закритої камери

- Закрита камера дозволяє підтримувати стабільну температуру у зоні друку 40-60°C, що мінімізує розшарування шарів (delamination).

- Особливо важливо для друку великих моделей, які можуть деформуватися через різницю температур.

7. Вентиляція робочого простору

- Під час друку ABS виділяє леткі органічні сполуки, тому обов’язково забезпечте вентиляцію або використовуйте витяжку.

- Уникайте тривалого перебування в непровітрюваному приміщенні під час друку.

8. Сушіння філаменту перед друком

- ABS вбирає вологу з повітря, що може спричинити появу бульбашок і нерівностей під час друку.

- Рекомендується просушувати філамент у сушарці або духовці при 60°C протягом 4-6 годин перед використанням.

Дотримання цих рекомендацій дозволить отримати якісні вироби без дефектів, таких як викривлення країв, розшарування або нестабільність друку.

Основні проблеми 3D-друку з ABS пластику і способи їх усунення

Друк ABS-пластику супроводжується низкою проблем, які можуть вплинути на якість моделі. Нижче розглянуто основні труднощі, їхні можливі причини та способи вирішення.

Викривлення (Warping)

ABS має високу усадку під час охолодження, що може призвести до відшаровування країв моделі від платформи або їх деформації.

Ознаки:

- Краї моделі відстають від платформи або піднімаються.

- Дно виробу нерівне або вигнуте.

Можливі причини:

- Занадто швидке охолодження першого шару.

- Недостатня адгезія моделі до друкарської платформи.

- Нерівномірний нагрів платформи або недостатня температура.

- Протяги або різкі перепади температури в приміщенні.

Рішення:

- Збільште температуру платформи до 110°C, щоб забезпечити кращу адгезію.

- Використовуйте закриту камеру, щоб підтримувати стабільну температуру в зоні друку.

- Уникайте протягів і різких змін температури.

- Використовуйте адгезійні засоби: клей-олівець, Kapton-стрічку, PEI-пластини або ABS-суспензію.

- Для покращення зчеплення першого шару застосовуйте Brim або Raft.

Розшарування шарів (Delamination)

Ця проблема виникає через погане зчеплення між надрукованими шарами, що робить модель крихкою та схильною до розлому.

Ознаки:

- Видимі тріщини між шарами.

- Частини моделі легко відшаровуються або ламаються під навантаженням.

Можливі причини:

- Недостатня температура екструдера, що призводить до поганої сплавленості шарів.

- Сильний обдув, який занадто швидко охолоджує модель.

- Відсутність контрольованого середовища для друку.

Рішення:

- Підвищте температуру екструдера до 240-250°C для кращого зчеплення шарів.

- Вимкніть або зменшіть обдув моделі до 0-20%.

- Використовуйте закриту камеру, щоб підтримувати стабільну температуру без різких перепадів.

Погана адгезія до платформи

Якщо модель не прилипає до столу, перший шар може деформуватися або зовсім не утримуватися на поверхні.

Ознаки:

- Перший шар нерівний або не прилипає до столу.

- Виріб зміщується під час друку.

Можливі причини:

- Низька температура друкарської платформи.

- Забруднена або нерівна поверхня столу.

- Неправильно налаштований зазор між соплом і платформою.

Рішення:

- Переконайтеся, що температура платформи 90-110°C.

- Очистіть платформу спиртом або ацетоном перед друком.

- Використовуйте клей-олівець, ABS-суспензію або PEI-поверхню для покращення зчеплення.

- Відрегулюйте зазор між соплом і платформою, щоб перший шар був добре спресований.

Ниткоподібні залишки (Stringing)

Тонкі нитки між деталями моделі можуть зіпсувати її зовнішній вигляд та потребувати додаткової постобробки.

Ознаки:

- З’являються тонкі нитки між елементами виробу.

- На деталях залишаються залишки пластику, які потрібно обрізати або шліфувати.

Можливі причини:

- Надто висока температура екструдера, що спричиняє витікання пластику під час руху сопла.

- Неправильно налаштована ретракція (відтягування пластику назад у сопло).

Рішення:

- Знизьте температуру екструдера на 5-10°C, щоб зменшити текучість пластику.

- Збільште швидкість та дистанцію ретракції (наприклад, 5-7 мм при 40-60 мм/с).

- Вимкніть або зменшіть обдув до 0-10%, щоб ABS не охолоджувався занадто швидко.

Пухирці або тріскання при друку

Якщо під час друку чути тріск або модель має дрібні отвори, це може свідчити про проблеми з філаментом.

Ознаки:

- Під час друку чути тріск або клацання.

- На поверхні моделі з’являються маленькі отвори або пухирці.

Можливі причини:

- Вологий філамент, який поглинув воду з повітря.

- Перегрів матеріалу під час друку.

Рішення:

- Просушіть ABS-філамент при 60°C протягом 4-6 годин у сушарці або духовці.

- Зберігайте філамент у герметичному контейнері з осушувачем.

- Зменшіть температуру екструдера на 5-10°C, якщо модель перегрівається.

Недостатнє з’єднання між шарами

Якщо шари погано сплавляються, модель стає ламкою і легко руйнується під навантаженням.

Ознаки:

- Шари погано склеюються, виріб крихкий.

- Виріб легко ламається під мінімальним навантаженням.

Можливі причини:

- Занадто низька температура екструдера.

- Надто висока швидкість друку, що не дає шарам добре з’єднатися.

Рішення:

- Збільште температуру екструдера до 240-250°C, щоб забезпечити краще сплавлення шарів.

- Зменшіть швидкість друку до 30-40 мм/с, щоб забезпечити якісне з’єднання між шарами.

- Використовуйте закриту камеру, щоб уникнути різкого охолодження і перепадів температури.

Дотримуючись цих рекомендацій, ви зможете уникнути поширених проблем і отримати якісний друк з ABS.

Постобробка ABS-виробів: методи та техніки

Друковані на 3D-принтері вироби з ABS пластику часто потребують додаткової обробки для покращення зовнішнього вигляду, механічної міцності та довговічності.

Нижче наведені основні методи постобробки.

1. Шліфування

- Використовуйте наждачний папір з градацією від 120 (грубий) до 1000 (дрібний) для поступового вирівнювання шарів.

- Починайте з грубозернистого паперу, щоб швидко прибрати нерівності, потім переходьте до дрібнозернистого для згладжування.

- Мокре шліфування (з водою) зменшує перегрів і запобігає запилюванню, залишаючи гладку поверхню.

2. Фарбування

- Акрилові або автомобільні фарби добре прилипають до ABS.

- Перед фарбуванням нанесіть ґрунтовку, щоб покращити зчеплення фарби з поверхнею.

- Для рівномірного покриття використовуйте фарбопульт або аерозольні балончики, наносячи кілька тонких шарів.

3. Склеювання деталей

- Ацетон ефективно розчиняє ABS, дозволяючи склеювати деталі на молекулярному рівні.

- Ціаноакрилатні клеї (типу «Суперклей») швидко фіксують невеликі деталі, але можуть бути крихкими.

- Для великих з’єднань використовуйте ABS-суспензію (ABS-пластик, розчинений в ацетоні) як заповнювач і зміцнювач швів.

4. Парова обробка ацетоном

- Виріб розміщують у герметичну ємність з невеликою кількістю ацетону, який випаровується і згладжує поверхню.

- Пари ацетону розчиняють зовнішній шар ABS, усуваючи видимість друкованих шарів і надаючи глянцевий вигляд.

5. Механічна обробка

- Свердління дозволяє створювати отвори для кріплення деталей.

- Фрезерування та різання допомагає точно підганяти розміри та форми виробу.

- Використовуйте інструменти з низькою швидкістю, щоб уникнути перегріву ABS і його плавлення.

Постобробка виробів з ABS допомагає покращити їх естетику, підвищити механічну міцність і забезпечити професійний вигляд.

Порівняння ABS з іншими матеріалами для 3D-друку

ABS має свої переваги та недоліки порівняно з іншими популярними матеріалами для 3D-друку. Таблиця нижче допоможе зрозуміти основні відмінності.

ABS vs PLA

- ABS має вищу міцність і термостійкість, що робить його придатним для функціональних деталей.

- PLA простіший у друці, екологічніший та підходить для декоративних виробів.

- PLA краще підходить для початківців, тоді як ABS потребує контрольованого середовища (закрита камера, вентиляція).

ABS vs PETG

- PETG менш схильний до деформації, простіший у друці та стійкий до вологи.

- ABS переважає у термостійкості та можливостях постобробки (шліфування, фарбування, ацетонова обробка).

- PETG добре підходить для деталей, які будуть у вологих умовах (ємності, функціональні частини).

ABS vs TPU

- TPU – гнучкий матеріал, використовується для м’яких деталей (прокладки, амортизатори, гнучкі чохли).

- ABS значно жорсткіший, міцніший і не настільки складний у друці.

- Якщо потрібна висока гнучкість, варто вибрати TPU, а якщо міцність – ABS.

ABS vs ASA

- ASA – це покращена версія ABS, яка має високу стійкість до ультрафіолету.

- ASA краще підходить для вуличного використання (автомобільні деталі, вивіски).

- За механічними властивостями ASA дуже схожий на ABS, але менше жовтіє під сонячним промінням.

ABS vs Полікарбонат (PC)

- Полікарбонат значно міцніший, витримує температури до 120°C, що робить його придатним для високонавантажених деталей.

- PC складний у друці: вимагає високої температури екструдера (260-300°C) та закритої камери.

- ABS дешевший та простіший у друці, але менш термостійкий.

Таким чином можна сказати, що ABS – це універсальний матеріал, який добре підходить для міцних, термостійких виробів з можливістю подальшої обробки. PLA краще для декоративних та простих проєктів, PETG – для вологих умов, TPU – для гнучких деталей, ASA – для зовнішнього використання, а полікарбонат – для найміцніших конструкцій.

Висновок

ABS-пластик – це один із найуніверсальніших матеріалів для 3D-друку, який поєднує високу міцність, термостійкість і легкість постобробки. Він ідеально підходить для створення функціональних деталей – від автомобільних компонентів до корпусів електроніки – але вимагає певного досвіду та умов для друку (вентиляція, нагрівальна платформа, стабільна температура). Його недоліки, такі як токсичні випари та усадка, можна компенсувати правильним налаштуванням обладнання та робочого простору.

Якщо вам потрібен міцний, довговічний і доступний матеріал із можливістю подальшої обробки, ABS – чудовий вибір. Обирайте ABS усвідомлено, враховуючи специфіку вашого проекту, і ви отримаєте якісний результат.

Маєте додаткові запитання чи потрібна допомога з вибором матеріалів? Звертайтеся до Easy3DPrint – ми підберемо оптимальний філамент і налаштування для вашого 3D-проекту!

Поширені запитання

Чому ABS такий популярний у 3D-друці?

Завдяки поєднанню міцності, термостійкості та можливостей постобробки ABS підходить для широкого спектра застосувань. Він добре витримує навантаження, його можна шліфувати, фарбувати та склеювати ацетоном, що робить його універсальним вибором для функціональних деталей.

Чи можна друкувати ABS удома безпечно?

Так, але потрібна гарна вентиляція або принтер із фільтром, щоб уникнути вдихання випарів стиролу, які можуть бути шкідливими. Друк ABS рекомендується проводити в приміщенні з витяжкою або використовувати спеціальні фільтри.

Як уникнути викривлення ABS при друці?

Використовуйте нагрівальну платформу з температурою 90-110°C. Забезпечте закриту камеру, щоб уникнути різкого охолодження. Мінімізуйте протяги та раптові перепади температури в приміщенні. Використовуйте адгезійні засоби, такі як клей-олівець, Kapton-стрічку або ABS-суспензію.

Чим ABS кращий за інші пластики?

Він міцніший і термостійкіший за PLA, що робить його придатним для функціональних деталей. Легший у постобробці, ніж PETG, адже його можна шліфувати, фарбувати та згладжувати ацетоном. Дешевший за спеціалізовані матеріали, як полікарбонат, але має достатню міцність для більшості завдань.

Як правильно зберігати ABS-філамент?

ABS поглинає вологу з повітря, що може вплинути на якість друку. Щоб уникнути проблем, зберігайте філамент у герметичному контейнері та використовуйте осушувачі, такі як силікагель. Перед друком за необхідності просушуйте філамент у сушарці при 60°C протягом 4-6 годин.

Чи можна друкувати ABS на принтері без нагрівальної платформи?

Технічно можливо, але результат буде нестабільним через усадку та погану адгезію першого шару. Нагрівальна платформа значно покращує якість друку, зменшуючи деформації та викривлення. Якщо ваш принтер не має підігріву, рекомендується використовувати PLA або PETG, які краще підходять для таких умов.