Fused Filament Fabrication (FFF) -це популярна технологія 3D-друку, яка дозволяє створювати об’єкти з пластику, наносячи його шар за шаром. Вона використовує пластиковий філамент, який плавиться в нагрітій насадці принтера і формує деталі. Започаткована у 1980-х роках Скоттом Крампом, FFF стала доступною після закінчення патенту в 2009 році, що знизило ціни на принтери до кількох сотень доларів. Використовуючи матеріали, як PLA чи ABS, ця технологія підходить для прототипів, деталей і навіть серійного виробництва, пропонуючи швидкість і економію без потреби в дорогих формах.

Содержание страницы

Знайомство з Fused Filament Fabrication (FFF)

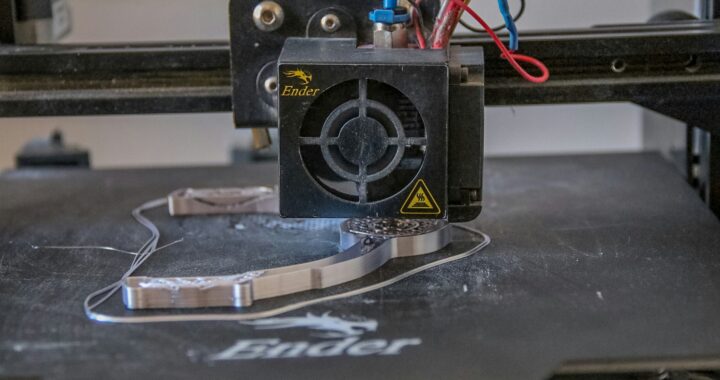

Fused Filament Fabrication, або просто FFF, -це технологія 3D-друку, яка перетворює пластикову нитку на реальні об’єкти. Уявіть собі принтер, який бере котушку пластику, розплавляє її через гарячу насадку і формує виріб шар за шаром, ніби створюючи тривимірний малюнок. Цей метод винайшов Скотт Крамп, засновник Stratasys, ще наприкінці 80-х, але популярність він здобув після 2009 року, коли патент втратив чинність. Сьогодні FFF-принтери доступні за ціною від кількох сотень доларів і застосовуються всюди -від домашніх майстерень до великих виробництв. У 2025 році FFF залишається лідером на ринку завдяки швидкості створення прототипів і відсутності потреби в дорогих формах. Щоб отримати ідеальний результат, важливо розібратися в нюансах -від вибору матеріалу до налаштувань принтера. У цій статті ми пояснимо основи FFF і поділимося практичними порадами, які допоможуть уникнути типових помилок.

Історія розвитку FFF і її еволюція до 2025 року

Все почалося з ідеї створити щось просте для прототипування. Скотт Крамп у 1988 році винайшов метод, який спочатку називався FDM – Fused Deposition Modeling, але це була торгова марка Stratasys. Щоб уникнути юридичних проблем, спільнота RepRap придумала FFF як відкритий варіант. З 2009 року, коли патент минув, ринок вибухнув: з’явилися дешеві принтери на кшталт Prusa i3 чи Ultimaker. До 2025 року, за даними ринку, FFF 3D-принтери в Північній Америці вже коштують понад 1.25 мільярда доларів, а глобально ринок FDM-технологій зростає до 27 мільярдів до 2030. Новинки включають радіоопакові філаменти для медичного друку, де додають частинки для видимості на рентгені, і вдосконалені чисельні моделі для симуляції потоку матеріалу. Це робить FFF не просто хобі, а інструментом для промисловості, де швидкість і економія на першому місці. Якщо ви тільки починаєте, подивіться на відкритий код RepRap – там маса ідей для саморобних принтерів.

Як саме працює процес FFF

Процес Fused Filament Fabrication здається простим на перший погляд, але коли заглиблюєшся, розумієш, скільки там цікавих деталей. Філамент, ця пластикова нитка діаметром зазвичай 1.75 або 2.85 мм, починає свій шлях з котушки, яку ставлять на принтер. Спочатку матеріал потрапляє в холодний кінець екструдера, де ролики, керовані кроковим двигуном, штовхають його вперед. Це наче годувати нитку в швейну машинку, тільки тут все автоматизовано. Потім філамент доходить до гарячого кінця, де нагрівальна камера розплавлює пластик при температурах від 180 до 250 градусів, залежно від типу матеріалу – для PLA це нижче, для ABS вище. Розплавлений пластик виходить через сопло, яке може бути від 0.3 до 1 мм у діаметрі, і лягає на платформу тонким шаром.

Принтер рухається по осях X, Y і Z, слідуючи інструкціям у G-коді, який генерує слайсер, як Cura чи PrusaSlicer. Кожен шар охолоджується і злипається з попереднім, створюючи міцну структуру. Цей процес нагадує будівництво з цеглинок, тільки тут “цеглинки” – це пластик. У 2025 році моделі на кшталт Ultimaker S8 з Cheetah motion planner додають швидкісні алгоритми для мультиматеріального друку, прискорюючи все в чотири рази порівняно з попередниками. Це дозволяє друкувати складні об’єкти з кількох матеріалів одночасно, не втрачаючи якості.

Завжди калібруйте екструдер перед друком, бо якщо подача матеріалу не точна, шари вийдуть нерівними й деталь розпадеться. Якщо хочете кращої адгезії, особливо для композитів з металом, спробуйте друк в інертному газі, як азот – це зменшує окислення й робить зв’язок шарів міцнішим. Фізика тут грає ключову роль: пластик поводиться як неньютонівська рідина, тому тиск від роликів і температура впливають на потік, а охолодження визначає форму.

- Основні компоненти принтера: екструдер з холодним і гарячим кінцями, сопло (брасове для м’яких матеріалів на кшталт PLA, стальне для абразивних, як композити), платформа (часто нагрівальна, щоб деталь не відривалася).

- Кроки процесу: спочатку створюєте модель у CAD-програмі, потім слайсер ріже її на шари, генерує G-код, принтер друкує шар за шаром, і наостанок йде постобробка – видалення підтримуючих структур чи шліфування.

- Варіанти процесу: холодна екструзія для паст, як керамічні чи харчові, де не потрібне нагрівання; гаряча для пелет – це гранули замість нитки, дешевше, але вимагає спеціального екструдера з гвинтом.

Якщо розібратися, FFF – це не просто друк, а ціла система, де кожна дрібниця впливає на результат. Почніть з базового, і ви побачите, як це захоплює.

Як ми застосовуємо 3D-друк у Easy3DPrint

Ми в Easy3DPrint захоплені можливостями 3D-друку і готові втілювати ваші ідеї в життя, незалежно від їхньої складності. Працюючи в Харкові, Києві, Дніпрі, Одесі та інших містах України, ми пропонуємо повний цикл послуг -від консультацій і підбору матеріалів до створення 3D-моделей, друку, шліфування та фарбування. З парком із принтерів і пластику ми створюємо все: від прототипів для стартапів до унікальних арт-об’єктів для дизайнерів і міцних деталей для промислових задач. Наші клієнти, включно з великими українськими компаніями, довіряють нам завдяки контролю якості на кожному етапі та швидкості виконання -іноді замовлення готове за дві години! Ми завжди шукаємо способи зробити проєкт вигідним. Потрібен 3D-друк, який вразить? Пишіть нам або телефонуйте -ми вже чекаємо на ваш задум!

FFF у 3D-друку: технології, матеріали та практичні поради

Fused Filament Fabrication (FFF) -це технологія 3D-друку, яка робить створення об’єктів із пластику простим і доступним. Вона дозволяє швидко перетворювати цифрові моделі на реальні деталі, від прототипів до серійних виробів, без потреби у дорогих формах. У цій статті ми розглянемо, чим FFF відрізняється від інших методів, які матеріали найкраще використовувати, які переваги вона дає для бізнесу та повсякденного використання, а також поділимося практичними порадами щодо налаштування принтера й вирішення типових проблем. Якщо ви хочете опанувати FFF, тут ви знайдете все, що потрібно для старту.

FFF та інші технології: що варто знати

Fused Filament Fabrication часто плутають із FDM (Fused Deposition Modeling), але між ними є різниця. FDM -це торгова марка Stratasys, яка позначає промислові 3D-принтери з нагрівальними камерами та сертифікованими матеріалами, як-от ULTEM чи нейлон. Ці машини, наприклад Fortus 450mc, орієнтовані на професійне використання в аерокосмічній чи автомобільній галузях, де потрібна висока точність і міцність. FFF, натомість, -це загальний термін, який охоплює як аматорські, так і професійні принтери. Він доступний усім -від хобістів із бюджетними моделями, як Prusa i3, до компаній, що шукають економічні рішення.

Порівняно зі стереолітографією (SLA), FFF виграє в ціні та швидкості для великих деталей. SLA використовує рідкі смоли, які тверднуть під дією лазера, забезпечуючи гладкі поверхні та високу деталізацію, ідеальну для медичних моделей чи ювелірних виробів. Але смоли для SLA коштують дорожче, а процес повільніший для великих об’єктів. Наприклад, друк моделі розміром 20 см на FFF займе 4-6 годин і коштуватиме $0.20-$1, тоді як на SLA -до $5 і більше часу. Ще одна альтернатива -металевий FFF, де до пластику додають порошки, як нержавіюча сталь 316L, а після друку деталь спікають для міцності, порівнянної з литтям. У 2025 році металевий FFF набирає популярності в промислових задачах, але потребує додаткової постобробки.

- Порада для вибору: Обирайте FFF для швидких прототипів чи великих деталей, SLA – для високої деталізації, а металевий FFF -для міцних компонентів після спікання.

- Для новачків: Починайте з FFF-принтерів із відкритим кодом, як RepRap, якщо бюджет обмежений. Для серійного виробництва переходьте на промислові моделі, як Stratasys F900.

- Ключова різниця: FFF -універсальна й доступна, FDM -професійна з нагрівальними камерами, SLA -для прецизійних поверхонь.

Матеріали для FFF: як вибрати правильний

Вибір матеріалу -це основа якісного друку. Кожен тип філаменту має свої особливості, які визначають, де його краще використовувати. Ось основні варіанти, популярні в 2025 році:

- PLA (полімолочна кислота): Біорозкладний, простий у роботі, ідеальний для новачків. Підходить для декоративних виробів, прототипів чи навчальних моделей, але не витримує високих температур (вище 60°C). Наприклад, друк фігурки займе 2-3 години при температурі сопла 190-220°C.

- ABS (акрилонітрилбутадієнстирол): Міцний, стійкий до ударів, використовується для функціональних деталей, як кріплення чи корпуси. Потребує нагрівальної платформи (100°C), бо схильний до усадки. Уникайте в непровітрюваних приміщеннях через випари.

- PETG (поліетилентерефталатгліколь): Гнучкий, хімічно стійкий, підходить для харчових контейнерів чи міцних деталей. Легший у друці, ніж ABS, і не так сильно деформується.

- TPU (термопластичний поліуретан): Гнучкий, як гума, ідеальний для чохлів, ущільнювачів чи медичних протезів. Потребує повільної швидкості друку (30-40 мм/с).

- Нейлон: Міцний і стійкий до зносу, використовується для шестерень чи підшипників. Вимагає сухого зберігання через вологопоглинання.

- Полікарбонат (PC): Високоміцний, витримує температури до 110°C, підходить для промислових деталей, як корпуси двигунів.

- Новинки 2025: Радіоопакові філаменти з частинками для рентгену (медицина), композити з вуглецевим волокном для міцності (аерокосмос), провідні (conductive) матеріали для сенсорів у електроніці.

Практичні поради для налаштування FFF-принтера

Налаштування принтера -це ключ до якісного друку. Ось що варто зробити:

- Калібрування столу: Нерівна платформа -причина відриву деталі. Використовуйте аркуш паперу для перевірки зазору між соплом і столом.

- Температура сопла: PLA -190-220°C, ABS -230-250°C, PETG -220-240°C. Перевіряйте рекомендації виробника філаменту.

- Швидкість друку: 40-60 мм/с для якості, до 100 мм/с для швидкості на сучасних моделях, як Ultimaker Cheetah.

- Ретракція: Встановіть 5-6 мм, щоб уникнути ниток (stringing). Для TPU зменшіть до 3-4 мм.

- Нагрівальна платформа: 60°C для PLA, 100°C для ABS, щоб запобігти деформації.

- Сушіння філаменту: Волога в матеріалі викликає бульбашки. Використовуйте сушарку або зберігайте в герметичних контейнерах.

Вирішення типових проблем у FFF

Проблеми в FFF -це нормально, але їх можна уникнути:

- Деформація (warping): Виникає через нерівномірне охолодження. Використовуйте нагрівальний стіл (60-100°C) і матеріали з низькою усадкою, як PETG.

- Погана адгезія шарів: Підвищіть температуру сопла на 5-10°C, додайте адгезійні засоби (клей чи стрічку), перевірте вирівнювання столу.

- Нитки (stringing): Оптимізуйте ретракцію (5-6 мм) і зменшіть швидкість до 40 мм/с. Для PLA перевірте температуру -можливо, вона зависока.

- Невдалі друки: Перевірте калібровку, очистіть сопло від залишків пластику. Для великих моделей додайте підтримуючі структури.

- Металеві філаменти: Слідкуйте за процесом спікання, щоб уникнути тріщин. Використовуйте симуляції в Autodesk Fusion для прогнозування дефектів.

Застосування Fused Filament Fabrication (FFF) у різних галузях

Fused Filament Fabrication (FFF) -це не просто технологія для хобістів, а потужний інструмент, який трансформує цілі галузі. Завдяки доступності, гнучкості та економії, FFF використовується для створення прототипів, функціональних деталей і навіть серійних продуктів. У 2025 році технологія стала ще універсальнішою завдяки новим матеріалам і вдосконаленим принтерам. Від автомобільної промисловості до медицини та навіть мистецтва -FFF відкриває нові можливості для бізнесу, інновацій і творчості. Давайте розглянемо, як ця технологія застосовується в різних секторах, які матеріали для цього потрібні та які практичні поради допоможуть отримати максимум від FFF.

Автомобільна промисловість: прототипи та функціональні деталі

В автомобільній галузі FFF -це справжній рятівник для швидкого прототипування. Компанії, як-от Volkswagen чи Ford, використовують FFF-принтери для створення прототипів деталей, таких як кріплення, вентиляційні решітки чи елементи салону. Наприклад, друк прототипу дверної ручки займає кілька годин і коштує в рази дешевше, ніж традиційне лиття. У 2025 році автовиробники також друкують інструменти для складальних ліній, наприклад, тримачі чи шаблони, що економить час і кошти на логістику. Матеріали, як ABS або нейлон, ідеально підходять завдяки міцності та стійкості до зносу.

- Порада: Використовуйте ABS для деталей, які зазнають механічного навантаження, і нагрівальну платформу (100°C), щоб уникнути деформації.

- Приклад: Компанії друкують кастомні кріплення для тестування ергономіки салону, скорочуючи цикл розробки на 30-50%.

Аерокосмічна галузь: легкість і міцність

В аерокосмічній промисловості вага -це все. FFF дозволяє створювати легкі компоненти, які зменшують масу літаків чи супутників. Наприклад, компанії, як Boeing, друкують кронштейни, вентиляційні канали чи прототипи деталей з композитних матеріалів, таких як вуглецеве волокно або полікарбонат. У 2025 році популярні радіоопакові філаменти, які видно на рентгені, для перевірки безпеки компонентів. FFF також використовується для створення інструментів для складання, наприклад, тримачів для монтажу крил. Завдяки нагрівальним камерам у промислових принтерах, як Fortus 450mc, деформація мінімізується, а деталі виходять міцними.

- Порада: Для аерокосмічних деталей обирайте композити з вуглецевим волокном і використовуйте інертний газ (азот) для кращої адгезії шарів.

- Приклад: Друк легких кронштейнів для дронів скорочує вагу на 20%, що підвищує енергоефективність.

Медицина: від протезів до біодруку

У медицині FFF революціонізує створення біосумісних імплантів і протезів. Радіоопакові філаменти, які містять частинки для видимості на рентгені, дозволяють друкувати моделі для хірургічного планування чи навіть імпланти, які після спікання стають міцними, як кераміка чи метал. Наприклад, протези кінцівок з TPU чи PETG -гнучкі, легкі й доступні. У 2025 році FFF також застосовується в біодруку: спеціальні біоінки на основі желатину чи колагену створюють каркаси для тканин. Це ще експериментально, але вже використовується в лабораторіях для тестування. Порада: для медичних застосувань перевіряйте сертифікацію матеріалів, як-от USP Class VI.

- Порада: Для біосумісних деталей використовуйте PETG або PLA з сертифікатами, а для біодруку -спеціалізовані пасти в холодній екструзії.

- Приклад: Друк моделей кісток для хірургів економить до 40% часу на підготовку до операцій.

Споживчі товари: кастомізація та швидкість

FFF -це ідеальний вибір для створення кастомних споживчих товарів. Чохли для телефонів, фігурки, декоративні елементи чи навіть кухонні аксесуари -усе це можна надрукувати з PLA чи TPU за лічені години. У 2025 році компанії, як Easy3DPrint, пропонують серійний друк для малого бізнесу, створюючи унікальні продукти, як-от персоналізовані брелоки чи тримачі для гаджетів. Технологія дозволяє швидко тестувати дизайни й запускати обмежені серії без великих витрат. Наприклад, друк партії чохлів для стартапу обходиться в $0.20-$1 за одиницю, порівняно з $5 у литті.

- Порада: Для декоративних виробів використовуйте PLA з гладкою обробкою, а для гнучких -TPU з ретракцією 5-6 мм, щоб уникнути ниток.

- Приклад: Кастомні чохли для навушників із логотипом компанії створюються за день, що прискорює вихід на ринок.

Електроніка: провідні матеріали та інновації

FFF у 2025 році відкриває двері для електроніки завдяки провідним (conductive) матеріалам. Філаменти з додаванням вуглецевого волокна чи графену дозволяють друкувати сенсори, плати чи навіть антени. Наприклад, провідний PLA використовується для створення прототипів датчиків для IoT-пристроїв. Такі матеріали потребують постобробки, як-от відпалу, для зниження опору. Це ідеально для стартапів, які тестують нові гаджети. Проблема: провідні філаменти абразивні, тому використовуйте сталеві сопла.

- Порада: Для провідних матеріалів встановіть нижчу швидкість друку (30-40 мм/с) і перевірте сопло на знос після 10-15 годин роботи.

- Приклад: Друк прототипів сенсорів для розумних будинків скорочує витрати на розробку на 60%.

Освіта: навчання через практику

У школах і університетах FFF-принтери -це інструмент для STEM-програм. Студенти створюють моделі для уроків інженерії, архітектури чи дизайну. Наприклад, друк макетів мостів із PLA допомагає вивчати механіку. Доступні принтери, як Prusa i3, коштують від $300 і дозволяють студентам експериментувати. У 2025 році тренд -використання FFF для створення навчальних наборів із переробленого пластику. Порада: для освітніх проєктів обирайте прості слайсери, як Cura, і PLA для безпеки.

- Порада: Встановіть принтер у вентильованому приміщенні, щоб уникнути впливу випарів, особливо з ABS.

- Приклад: Уроки з друку 3D-шестерень у школах підвищують інтерес до інженерії на 25%.

Мистецтво та дизайн: творчість без меж

FFF дозволяє митцям і дизайнерам втілювати ідеї в реальність. Статуї, арт-об’єкти чи декорації для театру друкуються з PLA чи PETG, а потім шліфуються й фарбуються. Компанії, як Easy3DPrint, пропонують послуги “під ключ” для створення складних скульптур. У 2025 році популярні мультиматеріальні принтери, які комбінують кольори чи текстури в одному об’єкті. Наприклад, друк декоративних панелей із комбінації PLA і TPU додає тактильності. Порада: для гладкості використовуйте хімічне згладжування з ацетоном для ABS.

- Порада: Для великих арт-об’єктів оптимізуйте підтримуючі структури в слайсері, щоб зменшити відходи.

- Приклад: Друк декорацій для вистав скорочує витрати на 70% порівняно з традиційними методами.

Промислове виробництво: інструменти та серії

FFF замінює традиційне лиття для малих і середніх партій. Наприклад, компанії друкують інструменти для формування паперової маси, як згадувалося в Prosolutions, що економить на металевих формах. У 2025 році промислові FFF-принтери, як Stratasys F900, створюють деталі з ULTEM для авіації чи нейлону для шестерень. Серійний друк скорочує цикл виробництва на 50%, а можливість швидко змінити модель економить на редизайні. Порада: для серійного виробництва використовуйте принтери з нагрівальними камерами для стабільності.

- Порада: Для великих партій тестуйте прототипи з PLA, а для фінальних деталей -нейлон або композити.

- Приклад: Друк 100 кріплень для конвеєра за день замість тижня з традиційними методами.

Екологічні ініціативи: переробка та сталість

FFF сприяє сталому розвитку. Recyclebots дозволяють переробляти пластикові відходи, як пляшки, у філамент. У 2025 році тренд -використання переробленого PLA чи PETG для друку, що знижує витрати на 20-30%. Наприклад, проєкти в спільноті RepRap створюють принтери, які самі себе відтворюють із переробленого пластику. Це ідеально для локальних громад, де доступ до ресурсів обмежений. Порада: інвестуйте в сушарку для філаменту, щоб перероблений пластик не псував якість.

- Порада: Для екологічного друку використовуйте перероблений PLA і перевіряйте його на вологість перед друком.

- Приклад: Друк горщиків для рослин із переробленого пластику для місцевих стартапів.

Висновки: чому FFF – це ваш шлях до 3D-друку

Після всіх деталей про Fused Filament Fabrication стає зрозуміло, що ця технологія – справжній прорив для тих, хто хоче швидко й недорого створювати щось із пластику. Вона проста, але водночас відкриває величезні можливості: від прототипів у гаражі до серійного виробництва для бізнесу. Мені подобається думати про FFF як про конструктор, де кожен може зібрати свою ідею, якщо знати, як правильно налаштувати принтер і підібрати матеріал. У 2025 році, коли ринок 3D-друку росте шаленими темпами, FFF залишається доступною точкою входу для новачків і потужним інструментом для професіоналів. Головне – не боятися експериментувати, калібрувати обладнання й учитися на помилках. Починайте з простого PLA, опануйте слайсер і поступово переходьте до складніших матеріалів, як композити чи нейлон. З FFF ваші ідеї стають реальними об’єктами швидше, ніж ви могли уявити.

Поширені запитання

1. Що таке FFF і чим воно відрізняється від FDM?

Fused Filament Fabrication, або FFF, це метод 3D-друку, де пластикова нитка плавиться й наноситься шар за шаром, щоб створити об’єкт. Простими словами, це як гарячий клейовий пістолет, керований комп’ютером. Часто його плутають із FDM, але FDM – це брендова назва від Stratasys для промислових принтерів із сертифікованими матеріалами й нагрівальними камерами. FFF – це ширший термін, який охоплює як аматорські, так і професійні принтери. Якщо ви тільки починаєте, FFF на бюджетному принтері, як Prusa, дасть вам той самий принцип, але дешевше.

2. Які матеріали найкраще використовувати для FFF?

Вибір матеріалу залежить від вашої мети. PLA – це як стартовий набір для новачків: легко друкується, недорогий, але не любить спеку. ABS міцніший, підходить для деталей, які мають витримувати навантаження, але потребує хорошої вентиляції через випари. PETG – золота середина, гнучка й стійка до хімікатів. Для чогось незвичайного, як гнучкі чохли, беріть TPU, а для шестерень чи міцних деталей – нейлон. У 2025 році з’явилися круті новинки, як радіоопакові філаменти для медичних моделей, які видно на рентгені. Моя порада: завжди перевіряйте рекомендації виробника й тримайте матеріали сухими, щоб уникнути проблем.

3. Чи підходить FFF для серійного виробництва?

Так, і це одна з причин, чому FFF так популярна серед бізнесу. Вона дозволяє друкувати малі та середні партії деталей без витрат на форми, як у литті під тиском. Наприклад, стартапи можуть надрукувати 100 кастомних кріплень за день, і це обійдеться в кілька доларів за штуку. У 2025 році промислові принтери, як Stratasys F900, роблять серійний друк ще ефективнішим завдяки стабільності й міцним матеріалам, як ULTEM. Але пам’ятайте: для великих партій потрібно оптимізувати налаштування, щоб уникнути дефектів, і, можливо, інвестувати в нагрівальну камеру.

4. Які найпоширеніші проблеми в FFF і як їх вирішити?

Проблеми в FFF – це частина процесу, але їх легко обійти. Деформація деталей трапляється через нерівномірне охолодження – тут допоможе нагрівальний стіл на 60-100°C і матеріали з низькою усадкою, як PETG. Якщо шари погано злипаються, перевірте температуру сопла, можливо, її треба трохи підняти. Нитки, або stringing, з’являються через зайву подачу пластику – налаштуйте ретракцію на 5-6 мм. Збої друку часто пов’язані з поганою калібровкою столу або засміченим соплом. Я завжди раджу вести нотатки про налаштування для кожного матеріалу – це економить купу часу.

5. Чи потрібен спеціальний софт для FFF?

Так, але не лякайтеся – софт для FFF зазвичай простий. Вам потрібен слайсер, як Cura чи PrusaSlicer, який перетворює 3D-модель у G-код для принтера. Ці програми безкоштовні й мають готові профілі для популярних матеріалів. Для складніших задач, як оптимізація міцності деталей, можна використовувати Autodesk Fusion – він дозволяє симулювати напруги й уникати дефектів ще до друку. У 2025 році деякі принтери з AI самі пропонують налаштування, але я б радив початківцям освоїти Cura – вона інтуїтивна й універсальна.

6. Чи можна використовувати FFF для друку металевих деталей?

Так, але з нюансами. Металевий FFF використовує філаменти з додаванням металевих порошків, як нержавіюча сталь 316L. Після друку деталь спікають у печі, щоб позбутися пластику й отримати міцний виріб. Це популярно в 2025 році для промислових деталей, як інструменти чи кріплення. Але процес складніший, ніж із PLA, і потребує спеціального обладнання для спікання. Якщо ви новачок, краще почати з пластику, а для металу звернутися до професіоналів із відповідним обладнанням.

7. Чи екологічний FFF-друк?

FFF може бути досить екологічним, якщо підійти з розумом. PLA, наприклад, біорозкладний, а recyclebots дозволяють переробляти пластикові відходи, як пляшки, у новий філамент. У 2025 році перероблений пластик стає трендом, знижуючи витрати на 20-30%. Але є нюанс: ABS і нейлон виділяють випари, тому потрібна вентиляція. Якщо хочете друкувати “зелено”, обирайте PLA й уникайте надмірних відходів, оптимізуючи моделі в слайсері. Це не тільки корисно для планети, але й економить ваш бюджет.