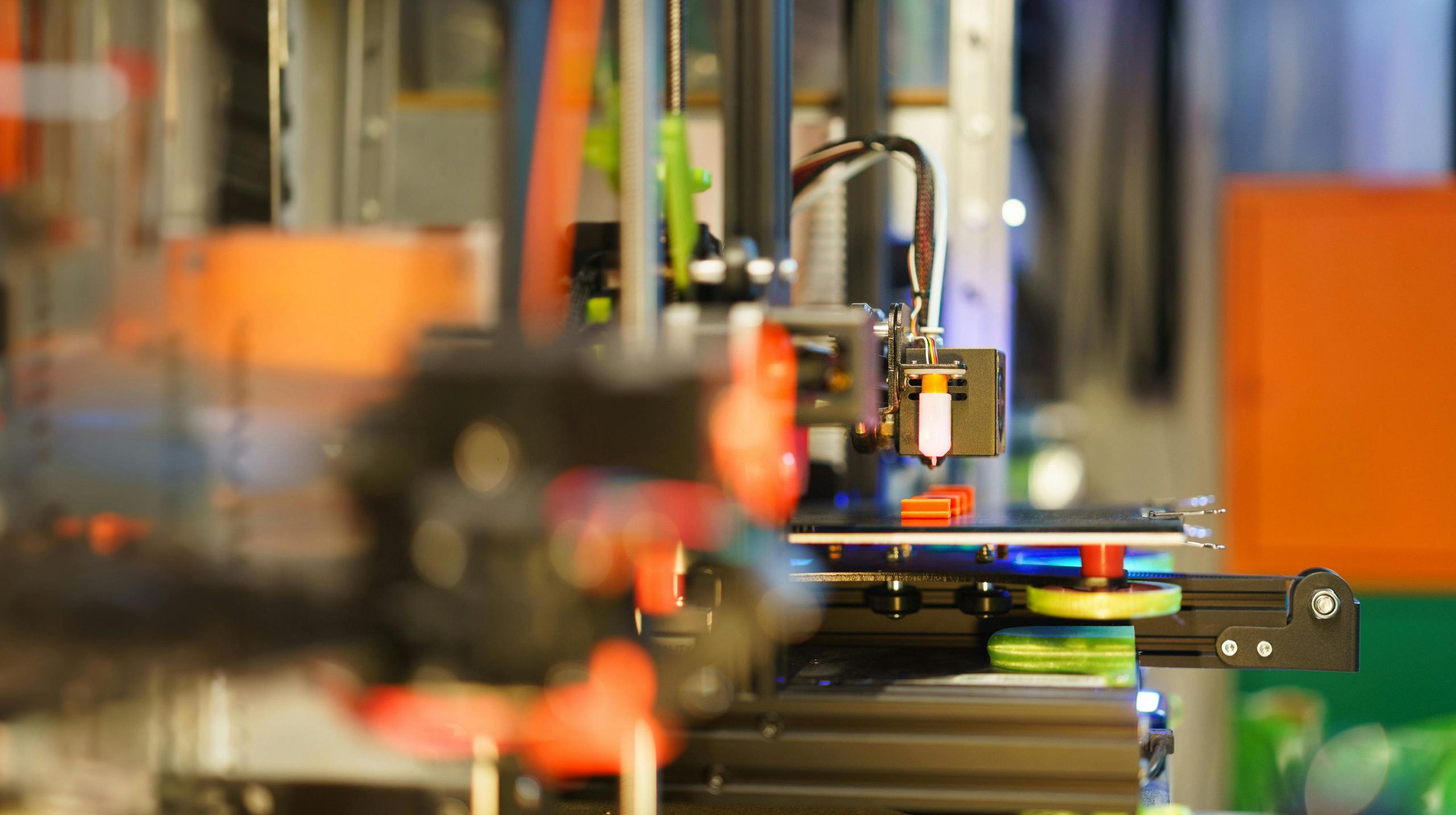

3D-друк змінила підхід до виробництва, прототипуванню та творчості. Однак за кожним успішним відбитком стоїть безліч технічних нюансів, серед яких ключову роль відіграє 3D-принтер. Ця невелика деталь, часто недооцінена новачками, визначає якість, швидкість та надійність друку. У цій статті ми розберемося, як влаштовано сопло, які завдання воно виконує, як вибрати відповідний варіант та уникнути поширених помилок.

Содержание страницы

Easy3Dprint: все для довговічної роботи сопел та бездоганного 3D-друку

Сопло 3D-принтера — критично важливий елемент, від якого залежить якість і швидкість друку. Ми, компанія Easy3Dprint, пропонуємо комплексні рішення щодо його ефективної роботи: від підбору матеріалів до професійних консультацій.

Якісний пластик – запорука довговічності сопел

Використання дешевого або забрудненого філаменту – часта причина зносу та засмічень сопел. В асортименті Easy3Dprint ви знайдете сертифікований пластик (PLA, ABS, PETG, нейлон) з оптимальною в’язкістю та чистотою. Це мінімізує тертя та абразивну дію на сопло, продовжуючи його термін служби. Пластик можна придбати в нашому магазині “>.

Професійний підбір та консультація з налаштування сопел

Неправильний вибір діаметра або матеріалу сопла веде до дефектів друку. Досвідчені майстри Easy3Dprint допоможуть:

- Підібрати сопло під ваші завдання (0.2 мм для мініатюр, 0.6 мм для швидкого друку).

- Налаштувати температуру та швидкість екструзії для конкретного філаменту.

- Оптимізувати параметри слайсера, щоб уникнути перегріву та потік.

Консультації з експлуатації 3D-принтера, купленого в нашому магазині, доступні > або в нашому офісі.

Готові рішення для вашого принтера

В інтернет-магазині Easy3Dprint ви знайдете запчастини та комплектуючі для 3D-принтерів. Всі товари проходять передпродажне тестування, а наші принтери налаштовуються під вибрані сопла та матеріали.

Переваги покупки в Easy3DPrint:

- Гарантія якості — всі вироби перевіряються перед відправкою.

- Консультації щодо підбору комплектуючих під ваш принтер та завдання.

- Швидка доставка по Україні.

- Система знижок.

Не дайте зносу сопла зіпсувати ваші проекти! Звертайтеся в Easy3Dprint – забезпечимо ваш друк точністю та надійністю.

Що таке сопло 3D-принтера? Основні функції

Сопло (англ. nozzle) — это металлический наконечник экструдера, через который расплавленный материал (пластик, смола, металл) подается на рабочую платформу. Його діаметр, форма та матеріал безпосередньо впливають на процес друку.

Основні функції сопла:

- Дозування матеріала: Сопло контролює кількість розплаву, що надходить за одиницю часу.

- Формування шару: Від діаметра отвору залежить товщина нитки, що екструдується, і, як наслідок, дозвіл друку.

- Теплообмін: Сопло має швидко нагріватися та зберігати стабільну температуру, щоб матеріал не застигав раніше часу.

- Захист від засоров: Якісне сопло мінімізує ризик закупорювання частинками пилу або домішками у філаменті.

Конструктивно сопло являє собою металевий наконечник з точно розрахованим діаметром отвору, який кріпиться до хотенду екструдера. Його корпус виготовляється з термостійких сплавів, щоб витримувати цикли нагрівання та охолодження, а внутрішній канал полірується для мінімізації тертя матеріалу. Наприклад, латунні сопла швидко відводять тепло, що критично для PLA, а сталеві краще зберігають форму під час роботи з абразивами. Далі ми розглянемо пристрій та конструкцію сопел, а також дамо низку порад щодо їх вибору та обслуговування.

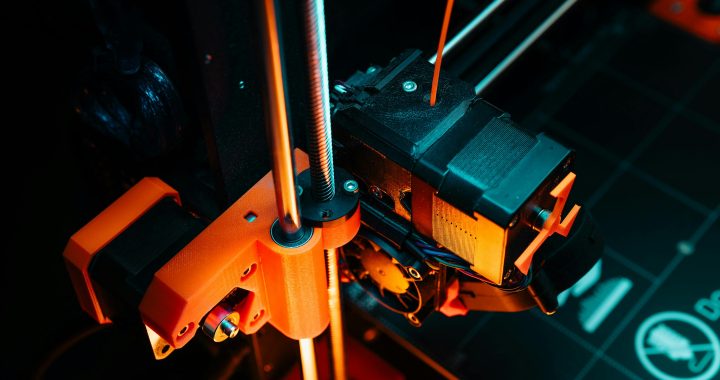

Пристрій сопла: з чого воно складається?

Сопло – це не просто металевий циліндр з отвором. Його конструкція продумана для ефективної роботи в екстремальних умовах (високі температури, тиск). Розглянемо основні елементи:

- Корпус. Виготовляється з термостійких матеріалів: латунь, нержавіюча сталь, загартована сталь або кераміка.

- Робочий отвір. Його діаметр варіюється від 0.2 мм до 1.2 мм. Чим менший отвір, тим вища деталізація, але нижча швидкість друку.

- Різьбове з’єднання. Дозволяє закріпити сопло в хотенді (гарячому кінці) екструдера.

- Конусоподібний наконечник. Форма сприяє точному нанесенню матеріалу.

Конструкція сопла продумана для роботи в екстремальних умовах: високі температури, тиск та механічні навантаження. Корпус із термостійких матеріалів забезпечує довговічність, а форма отвору та конусоподібний наконечник – точність екструзії. Кожен елемент від різьблення до внутрішнього каналу впливає на стабільність друку, тому навіть незначні дефекти конструкції можуть призвести до збоїв.

Види сопел: як вибрати оптимальне?

Перед вибором сопла важливо розуміти, що його характеристики визначають не тільки якість, а й економічність друку. Різні завдання вимагають різних підходів: наприклад, друк архітектурних макетів та функціональних деталей із армованого пластику – це принципово різні сценарії. Сучасні виробники пропонують десятки варіантів, але ключовими критеріями залишаються матеріал, діаметр та спеціалізація.

По діаметру отвору

- Стандартні (0.4 мм):Універсальний варіант для більшості завдань. Підходить для друку PLA, ABS, PETG.

- Дрібні (0.2–0.3 мм): Використовуються для високодеталізованих моделей (мініатюри, ювелірні вироби). Вимагають повільного друку.

- Великі (0.6–1.2 мм): Прискорюють друк великих об’єктів, але знижують деталізацію. Ідеальні для заповнення об’ємних структур.

За матеріалом виготовлення

- Латунні: Найпоширеніші. Дешеві, але швидко зношуються під час роботи з абразивними матеріалами (наприклад, з карбоновим волокном).

- Сталеві: Більш зносостійкі, підходять для друку металозаповненими філаментами.

- Керамічні: Мають низьку теплопровідністьністю, що знижує ризик засмічення. Підходять для високотемпературних матеріалів (PEEK, PEI).

- З алмазним напиленням: Рідкісні та дорогі, але служать у рази довше.

Спеціалізовані сопла

- Здвоєні (Dual Nozzle):Для друку двома матеріалами одночасно (наприклад, основним пластиком і розчинною підтримкою).

- Варіо-сопла: Дозволяють змінювати діаметр отвору в процесі друку.

- З охолодними каналами: Зменшують ризик перегріву термопластів.

Вибір сопла залежить від типу філаменту, необхідної деталізації та швидкості друку. Наприклад, для абразивних матеріалів однозначно варто вибрати сталеве сопло, а для високотемпературних полімерів – керамічне. Універсальним рішенням для більшості користувачів залишається латунне сопло 0.4 мм, але експерименти з діаметром допоможуть розкрити нові можливості вашого принтера.

Як сопло впливає на якість друку?

Сопло безпосередньо впливає на якість друку: його діаметр визначає товщину шару і деталізацію (чим менше отвір, тим вища точність). Матеріал сопла (латунь, сталь, кераміка) впливає на зносостійкість, особливо під час роботи з абразивними філаментами. Засуви або деформація отвору призводять до нерівномірної екструзії, підтікання або пропуску шарів, погіршуючи результат.

Давайте розглянемо ці фактори докладніше.

Товщина шару

Діаметр сопла визначає мінімальну товщину шару. Наприклад, при соплі 0.4 мм стандартний шар – 0.2 мм (правило 50% від діаметра). Однак надто тонкі шари збільшують час друку та ризик деформацій.

Точність геометрії

Дрібні сопла краще передають дрібні деталі, але вимагають ідеального калібрування. Великі сопла можуть змащувати кути.

Адгезія шарів

Ширина екструзії впливає на силу зчеплення між шарами. Наприклад, для друку з соплом 0.6 мм рекомендується збільшувати ширину екструзії до 0.72 мм (120% від діаметра), щоб покращити адгезію.

Артефакти друку

- Підтіки: наслідок надлишку матеріалу через занадто великий діаметр.

- Недоекструзія: виникає при засміченні сопла або невідповідності діаметра настройкам слайсера.

- Нерівні стінки: результат зношеного або деформованого сопла.

Можна зробити такий висновок: якість друку безпосередньо залежить від стану та параметрів сопла: його діаметр визначає дозвіл шарів та швидкість екструзії, а матеріал впливає на зносостійкість та сумісність з різними філаментами. Деформація, засмічення або зношування отвору призводять до дефектів – підтікань, недоекструзії або зниження адгезії шарів, погіршуючи підсумковий результат.

Поради щодо вибору сопла

Вибір сопла для 3D-принтера — це баланс між технічними характеристиками, завданнями друку та бюджетом. Ось розширені рекомендації, які допоможуть уникнути помилок та знайти оптимальне рішення.

1. Визначте цілі друку.

- Висока деталізація (мініатюри, ювелірні вироби, дрібні механізми): вибирайте сопла діаметром 0.2–0.3 мм. Однак врахуйте, що такі сопла вимагають ідеального калібрування принтера, якісного філаменту та збільшеного часу друку.

- Прототипування або функціональні деталі: сопла 0.6–0.8 мм прискорять процес, особливо під час друку великих об’єктів. Вони також найкраще підходять для матеріалів з низькою плинністю (наприклад, армованих волокном пластиків).

- Універсальні завдання (іграшки, предмети інтер’єру): стандартне сопло 0.4 мм — золота середина між швидкістю та якістю.

2. Враховуйте тип матеріалу.

- PLA, ABS, PETG: підходять латунні або сталеві сопла.

- Абразивні філаменти (карбонове волокно, металозаповнені, скловолокно): вибирайте зносостійкі сопла із загартованої сталі, нержавіючої сталі або з алмазним напиленням. Латунь швидко деформується, що призведе до втрати точності екструзії.

- Високотемпературні матеріали (PEEK, PEI, ULTEM): вимагають сопел з термостабільністю. Керамічні або сталеві варіанти із захисним покриттям запобігають окисленню та деформації.

3. Перевірте сумісність із екструдером.

- Тип різьблення: найпоширеніші стандарти — MK8 (короткі сопла для бюджетних принтерів) та V6 (довгі для високотемпературних хотендів). Уточніть параметри документації до принтера.

- Довжина сопла: наприклад, “Volcano” — сопла довша за стандартні, що збільшує площу контакту з нагрівачем і дозволяє екструдувати більше матеріалу в секунду. Підходять для швидкісного друку.

4. Експериментуйте з налаштуваннями.

- Ширина екструзії: при використанні сопла 0.6 мм встановлюйте ширину екструзії до 120% від діаметра (0.72 мм). Це покращить адгезію шарів та скоротить час друку.

- Висота шару:для максимальної деталізації задавайте висоту 25–50% від діаметра сопла. Наприклад, для 0.4 мм оптимальний шар – 0.1–0.2 мм.

5. Зверніть увагу на конструкцію сопла.

- Стандартні сопла: підходять для більшості завдань.

- Сопла з гострим конусом (наприклад, від компанії E3D): покращують точність друку нависаючих елементів та дрібних деталей.

- Сопла з радіатором охолодження: знижують ризик теплового кріплення (деформації верхніх шарів) при роботі з PLA.

6. Враховуйте тип принтера.

- Bowden-екструдери: через затримки в подачі філаменту уникайте занадто дрібних сопел (0.2 мм), оскільки вони чутливі до точності тиску.

- Прямий привід (Direct Drive): дозволяє працювати з гнучкими матеріалами (TPU) навіть при дрібних діаметрах сопел.

7. Не заощаджуйте на якості.

- Дешеві латунні сопла: можуть мати нерівний внутрішній отвір або відхилення в діаметрі, що призводить до недоекструзії або артефактів.

- Брендові сопла (E3D, Slice Engineering, Bondtech): проходять суворий контроль якості, що гарантує точну геометрію.

8. Купуйте набір сопел.

Набір із сопел різного діаметру (наприклад, 0.2, 0.4, 0.6, 0.8 мм) дозволить швидко адаптуватися до завдань. Для роботи з абразивами придбайте окремий комплект сталевих сопел.

9. Перевірте термостабільність.

Якщо ваш принтер не може стабільно утримувати високі температури, уникайте керамічних сопел — вони потребують точного контролю нагріву.

10. Враховуйте вплив на налаштування слайсера.

При зміні сопла необхідно:

- Обновити діаметр у налаштуваннях слайсера (параметр Nozzle Diameter).

- Перерахувати швидкість потоку (Flow Rate), особливо при переході на великі сопла.

- Налаштуватитемпературу: наприклад, сопла з низькою теплопровідністю (кераміка) можуть вимагати підвищення температури на 5–10°C.

Сопло – це “остання миля” в 3D-друку. Навіть невелике відхилення у його геометрії чи матеріалі може зіпсувати результат. Завжди співвідносите вибір із типом філаменту, завданнями та можливостями принтера, а також не забувайте про калібрування після заміни.

Обслуговування сопла та усунення несправностей

Сопло 3D-принтера – елемент, схильний до зносу і засмічення, особливо при активній експлуатації. Грамотне обслуговування та вміння швидко усувати неполадки допоможуть продовжити термін його служби та зберегти якість друку. Розберемо ключові аспекти.

Очищення сопла: методи та нюанси

Регулярне очищення – запорука стабільної роботи. Ось детальні вказівки для різних сценаріїв.

Холодна протяжка (Cold Pull)для видалення залишків матеріалу, нагару та мікрочастинок з внутрішнього каналу.

Інструкція:

- Нагрійте сопло до температури, яка відповідає матеріалу, який застряг (наприклад, 230°C для PLA).

- Дайте охолонути до 90 – 100°C (коли пластик стане в’язким, але не рідким).

- Вручну протягніть нейлоновий або чистячий філамент (наприклад, eSUN Cleaner) через екструдер.

- Різко висмикніть філамент після повного охолодження (50 – 60°C). На кінчику залишаться забруднення.

- Повторіть 2–3 рази, доки кінчик не стане чистим.

Не використовуйте ABS для холодного протягування — він може прикипіти.

Механічна чистка голкою — для видалення поверхневих засмічень.

Інструкція:

- Нагрійте сопло до робочої температури.

- Акуратно введіть тонку металеву голку (0.4 мм для сопла 0.4 мм) в отвір, обертаючи її.

- Протріть наконечник сопла бавовняною тканиною, змоченою ізопропіловим спиртом.

Обережно, не докладайте сили — можна розширити отвір або зламати голку всередині.

Ультразвукова ванна — для глибокого очищення від нагару та оксидів. Особливо ефективна для старих латунних сопел з потемнілою поверхнею.

Інструкція:

- Зніміть сопло з принтера.

- Помістіть його в ультразвукову ванну з розчином (наприклад, 50% вода + 50% оцет) на 10–15 хвилин.

- Просушіть стисненим повітрям.

Спеціалізовані матеріали (наприклад, Polymaker PolyClean) містять абразивні частинки, які полірують внутрішній канал. Використовуйте їх як звичайний філамент при температурі на 10–15°C вище, ніж PLA.

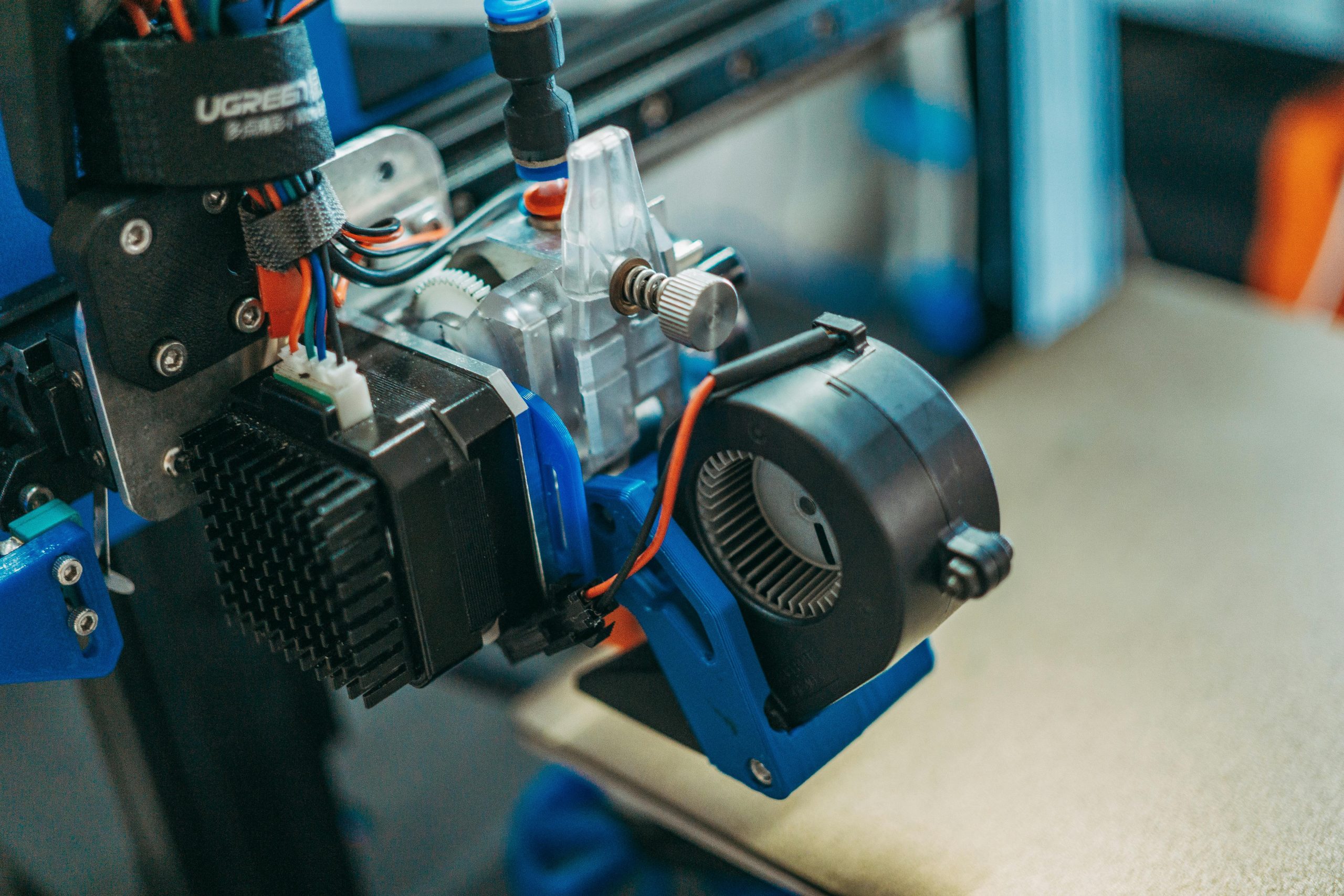

Заміна сопла: покрокова інструкція та лайфхаки

Сопло вимагає заміни при появі нерівної екструзії, частих засмічень або подряпин на поверхні отвору (для перевірки використовуйте лупу). Латунні сопла служать у середньому 300–500 годин, сталеві – понад 1000 годин. Знос пришвидшується під час роботи з абразивними матеріалами, такими як карбонове волокно.

Для заміни потрібні термостійкі рукавички, ключ на 6 мм і (опціонально) динамометричний ключ. Потім нагрійте хотенд до 150-200 ° C (щоб залишки пластику стали м’якими). Обережно відкрутіть старе сопло проти годинникової стрілки, утримуючи хотенд другим ключем. Очистіть різьблення хотенду від нагару латунною щіткою. Для запобігання прикипанню нанесіть на різьблення нового сопла термопасту (наприклад, термолубрикант SLICE). Вкрутіть сопло за годинниковою стрілкою до упору, потім підтягніть із зусиллям 2–3 Нм (не перетягуйте!).

Після встановлення нового сопла:

- Перевірте зазор між соплом і столом калібрувальним щупом.

- Налаштуйте в слайсері швидкість подачі та множник потоку.

Поширені проблеми та рішення

Засор сопла виникає, коли філамент перестає подаватися, екструдер починає клацати, а екструзія стає нерівномірною. Це може бути викликано низькою температурою друку, забрудненим філаментом або залишками попереднього матеріалу. Для усунення виконайте холодну протяжку нейлоновим філаментом: нагрійте сопло, дайте йому охолонути до 90-100 ° C і різко висмикніть філамент. Якщо проблему не вирішено, підвищуйте температуру на 5–10°C і вручну проштовхніть матеріал. У складних випадках розберіть хотенд та очистіть тепловий бар’єр від нагару.

- Підтіки (остринг): проявляються у вигляді ниток пластику між деталями та «бороди» на кутах. Причинами є невідповідність діаметра сопла і ширини екструзії, а також перегрів матеріалу. Щоб усунути дефект, зменшіть температуру друку на 5°C, активуйте в слайсері режим Coasting (припинення подачі філаменту перед завершенням шару) та налаштуйте параметр відкату (Retraction Distance). Для принтерів із прямим приводом (Direct Drive) встановіть відкат 2–5 мм, для Bowden-систем – 6–8 мм.

- Недоекструзія: призводить до пропусків у шарах і крихкості деталей. Вона виникає через частковий засмічення, знос отвору сопла або помилок в налаштуваннях потоку. Перевірте діаметр сопла мікрометром: якщо відхилення перевищує 0.05 мм, замініть його. Виконайте калібрування кроків екструдера (E-Steps) та збільште множник потоку (Flow Rate) на 5–10%. Також переконайтеся, що філамент не має механічних пошкоджень та подається без опору.

- Деформація сопла: помітна по викривленню наконечника або зміщення отвору від центру. Це відбувається через удари об стіл або модель, а також перетяжки при встановленні. Деформоване сопло ремонту не підлягає його необхідно замінити. Щоб уникнути повторення, встановіть датчик автокалібрування столу, який запобігатиме зіткненню. Після заміни перевірте затягування сопла: зусилля має становити 2–3 Нм, щоб не пошкодити різьблення хотенду.

Профілактика проблем: чек-лист

Регулярно очищайте філамент від пилу, використовуйте термопасту під час встановлення сопла та вибирайте зносостійкі матеріали (сталь, кераміка) для абразивних пластиків. Після заміни сопла завжди виконуйте тестовий друк, щоб переконатись у коректності налаштувань.

Чек-лист:

- Регулярна перевірка: Раз на місяць вимірюйте діаметр сопла мікрометром.

- Використовуйте фільтри: Встановіть очищувач філаменту (наприклад, Filament Dust Filter) для уловлювання пилу.

- Термозахист: Під час друку матеріалами з різною температурою (наприклад, PLA після ABS) завжди виконуйте холодну протяжку.

- Журнал обслуговування: Фіксуйте дати заміни сопел та використані матеріали — це допоможе передбачити знос.

Більшість проблем із соплом вирішуються за 10–15 хвилин, якщо діяти за інструкцією. Головне – не ігнорувати перші ознаки неполадок і завжди мати під рукою запасне сопло. Пам’ятайте: вартість сопла — менше ніж 1% від ціни принтера, але його стан впливає на 90% результату!

Інновації у світі сопів: майбутнє 3D-друку

Сопла для 3D-принтерів, здавалося б, проста деталь, але саме вони стають об’єктом революційних змін в індустрії адитивних технологій. Виробники та інженери постійно шукають способи підвищити зносостійкість, точність та універсальність сопел, щоб розширити можливості друку та знизити витрати. Розглянемо ключові інновації, які вже змінюють правила гри.

Матеріали нового покоління

Традиційна латунь і сталь поступово поступаються місцем композитним матеріалам. Наприклад, сопла з алмазним напиленням (наприклад, DiamondBack від Slice Engineering) демонструють феноменальну зносостійкість – вони витримують до 10 000 годин роботи з абразивними матеріалами, такими як карбонове волокно або металізовані філаменти. Алмазне покриття не тільки збільшує термін служби, але й знижує тертя, що покращує якість екструзії.

Ще один прорив – керамічні сопла з термостійкими добавками. Вони ідеальні для високотемпературних полімерів (PEEK, PEI), тому що витримують нагрів до 500 ° C без деформації. Кераміка також мінімізує ризик окислення, що критично для медичних та аерокосмічних застосувань.

Адаптивна геометрія

Конструкція сопел стає все більш гнучкою. Наприклад, варіо-сопла з регульованим діаметром отвору (від 0.2 до 1 мм) дозволяють змінювати параметри друку на льоту без зупинки принтера. Це особливо корисно для гібридних моделей, де поєднуються ділянки з високою деталізацією та масивні елементи.

Інша розробка – сопла з магнітним кріпленням, такі як система QuickSwap від E3D. Вони дозволяють змінювати сопла за секунди, що заощаджує час під час переходу між матеріалами. Магнітна фіксація забезпечує точне позиціонування та виключає ризик перетягування різьблення.

Розумні технології та інтеграція з ПЗ

Сучасні сопла все частіше оснащуються вбудованими датчиками, які відстежують температуру, тиск і ступінь зносу в реальному часі. Наприклад, система NozzleSense від німецького стартапу 3D-Sensirion аналізує стан сопла та попереджає користувача про необхідність заміни чи очищення. Дані надсилаються до слайсера, який автоматично коригує параметри друку.

Штучний інтелект також робить свій внесок. Нейросети, навчені даних тисяч сесій друку, оптимізують швидкість екструзії і температуру під конкретний тип сопла. Наприклад, прошивка Klipper вже підтримує AI-модулі, що адаптують налаштування під знос сопла.

Енергоефективність та охолодження

Перегрів – одна з головних проблем при тривалому друку. Рішенням стали сопла з інтегрованими системами охолодження. Наприклад, модель IceNozzle Cool3D використовує мікроскопічні канали для циркуляції рідини навколо нагрівального блоку, що знижує температуру на 20–30%. Це не тільки продовжує термін служби, але й дозволяє друкувати термочутливі матеріали, такі як PLA без деформацій.

Інша тенденція – сопла з покращеним теплоприводом. Технологія CHT (Cyclops High-Torque) від Bondtech поділяє потік філаменту на три канали всередині сопла, що прискорює нагрівання матеріалу. Це збільшує швидкість екструзії на 50% без втрати якості.

Екологічність та переробка

Виробники починають враховувати екологічний аспект. Наприклад, компанія 3D-Fuel випустила сопла з переробленої сталі, які на 30% дешевші у виробництві. А стартап GreenNozzle розробляє біорозкладні сопла на основі полімерів, які можна утилізувати без шкоди для навколишнього середовища.

Інновації в області сопел роблять 3D-друк швидше, точніше і доступніше. Завдяки новим матеріалам, адаптивним системам та інтеграції з AI, навіть аматорські принтери тепер здатні створювати деталі промислового рівня. Однак важливо пам’ятати: майбутнє за сумісністю. Виробникам варто стандартизувати кріплення та інтерфейси, щоб користувачі могли вільно комбінувати компоненти різних брендів. Вже сьогодні, вклавшись у просунуте сопло, ви не просто покращуєте свій принтер — ви інвестуєте у технології завтрашнього дня.

Висновок

Сопло 3D-принтера – це не просто «змінна запчастина», а інструмент, що вимагає уваги та розуміння. Правильний вибір, своєчасне обслуговування та експерименти з налаштуваннями розкриють весь потенціал вашого принтера. Пам’ятайте: навіть найдорожче обладнання не гарантує ідеального результату, якщо його ключові компоненти підібрані без урахування завдання.

Часті питання

1. Як часто потрібно міняти сопло?

Термін заміни залежить від матеріалу сопла та філаменту. Латунні сопла служать 300-500 годин зі звичайними пластиками (PLA), але при роботі з абразивами (карбон) зношуються за 50-100 годин. Сталеві та керамічні версіїії витримують 1000+ годин. Ознаки зношування: нерівна екструзія, часті засмічення. Для продовження життя сопла використовуйте фільтри для філаменту та уникайте перегріву.

2. Як вибрати діаметр сопла?

Діаметр визначає швидкість та деталізацію. Сопла 0.2-0.3 мм підходять для мініатюр (швидкість 20-30 мм/с), 0.4 мм – універсальний варіант, 0.6-1.2 мм – для швидкого друку великих об’єктів. Ширина екструзії має бути на 20–30% більшою за діаметр, щоб поліпшити адгезію шарів.

3. Чи можна друкувати різними матеріалами одним соплом?

Так, але після зміни матеріалу необхідне очищення «холодною протяжкою». Для абразивів (скловолокно) використовуйте лише сталеві сопла – латунь швидко деформується. Перевіряйте сумісність температури та матеріалу.

4. Чому засмічується сопло?

Причини: низька температура, брудний філамент, залишки пластику. Для очищення виконайте холодну протяжку нейлоном або прочистіть отвір голкою при нагрітому соплі. Для профілактики використовуйте очищений філамент.

5. Як замінити сопло?

Нагрійте хотенд до 150–200°C, відкрутіть старе сопло, очистіть різьблення. Нанесіть термопасту на нове сопло та затягніть з помірним зусиллям. Після заміни відкалібруйте висоту столу та перевірте екструзію тестовою печаткою.

6. Чи впливає якість сопла на друк?

Так. Дешеві сопла з нерівними краями викликають недоекструзію та дефекти. Брендові варіанти (E3D, Slice) виготовляються із точністю ±0.02 мм. Для абразивів вибирайте сопла з алмазним напиленням.

7. Де купити чи відремонтувати сопло?

Українська компанія Easy3DPrint пропонує сопла з латуні, сталі, кераміки, а також послуги з ремонту та ультразвукового чищення. Сервіс використовує оригінальні запчастини та надає гарантію.