Selective Laser Melting – одна з найточніших і найвибагливіших технологій 3D-друку, коли йдеться про метал. Вона дозволяє створювати деталі складної форми без лиття, обробки або довгих виробничих циклів. Технологія часто використовується там, де потрібна висока міцність, точність і геометрична свобода: в авіації, автоінженерії, медицині, енергетиці. Незважаючи на складність реалізації процесу, принцип SLM зрозумілий: лазер послідовно розплавляє металевий порошок шар за шаром, формуючи готову деталь.

Содержание страницы

Що таке SLM: як лазер плавить метал у повноцінну деталь

Selective Laser Melting (SLM) – це технологія 3D-друку, в якій металевий порошок не просто спікається, а буквально розплавляється точковим лазером і з’єднується шар за шаром у щільну деталь. Усе відбувається в захищеній камері, де повітря замінюється аргоном або азотом, щоб порошок не окислювався. Лазер працює настільки точно, що може створити внутрішні канали, сітки чи складну геометрію, яку традиційне виробництво просто не дозволяє.

SLM часто плутають з іншими схожими методами – наприклад, DMLS або LPBF. Але по факту всі ці назви описують одне й те саме: коли замість ливарної форми або обробки на верстаті ми беремо порошок і “варимо” з нього об’єкт. І не просто об’єкт – а титановий імплант, корпус двигуна, прототип турбіни або легкий елемент для дрона. Це вже не щось “з майбутнього”, а цілком робочий інструмент для тих, хто вміє рахувати вагу, витрати і точність.

Якщо коротко – SLM це спосіб зварити метал з повітря. Без зайвого пилу. І так, це вже доступно не лише в оборонці чи авіації.

SLM і не тільки: як Easy3DPrint допомагає впроваджувати складний 3D-друк в реальні задачі

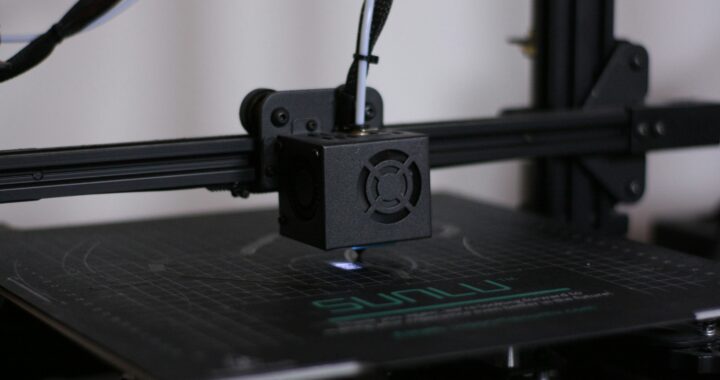

Ми в Easy3DPrint працюємо з 3D-друком на практиці – не в теорії. У нас щодня запускаються моделі, тестуються деталі, фарбуються прототипи, збираються макети. Робимо все: від друку по STL до повного циклу з моделюванням, шліфуванням і фарбуванням. Якщо у вас вже є файл – надрукуємо. Якщо тільки ідея – допоможемо реалізувати. І якщо це щось нестандартне або складне, як у випадку з SLM-технологіями чи прототипами під метал – не відмовимося, а підкажемо, як краще.

Крім послуг, у нас є і свій магазин – тут можна підібрати 3D-принтер під власні задачі: для дому, майстерні чи невеликого виробництва. Ми не просто продаємо техніку, а ділимося досвідом, який самі пройшли. Власний парк обладнання, знання тонкощів друку і щоденна практика – усе це дозволяє говорити про технології, як SLM, не з точки зору теорії, а через призму реального досвіду.

Принцип роботи SLM (LPBF): покроковий опис

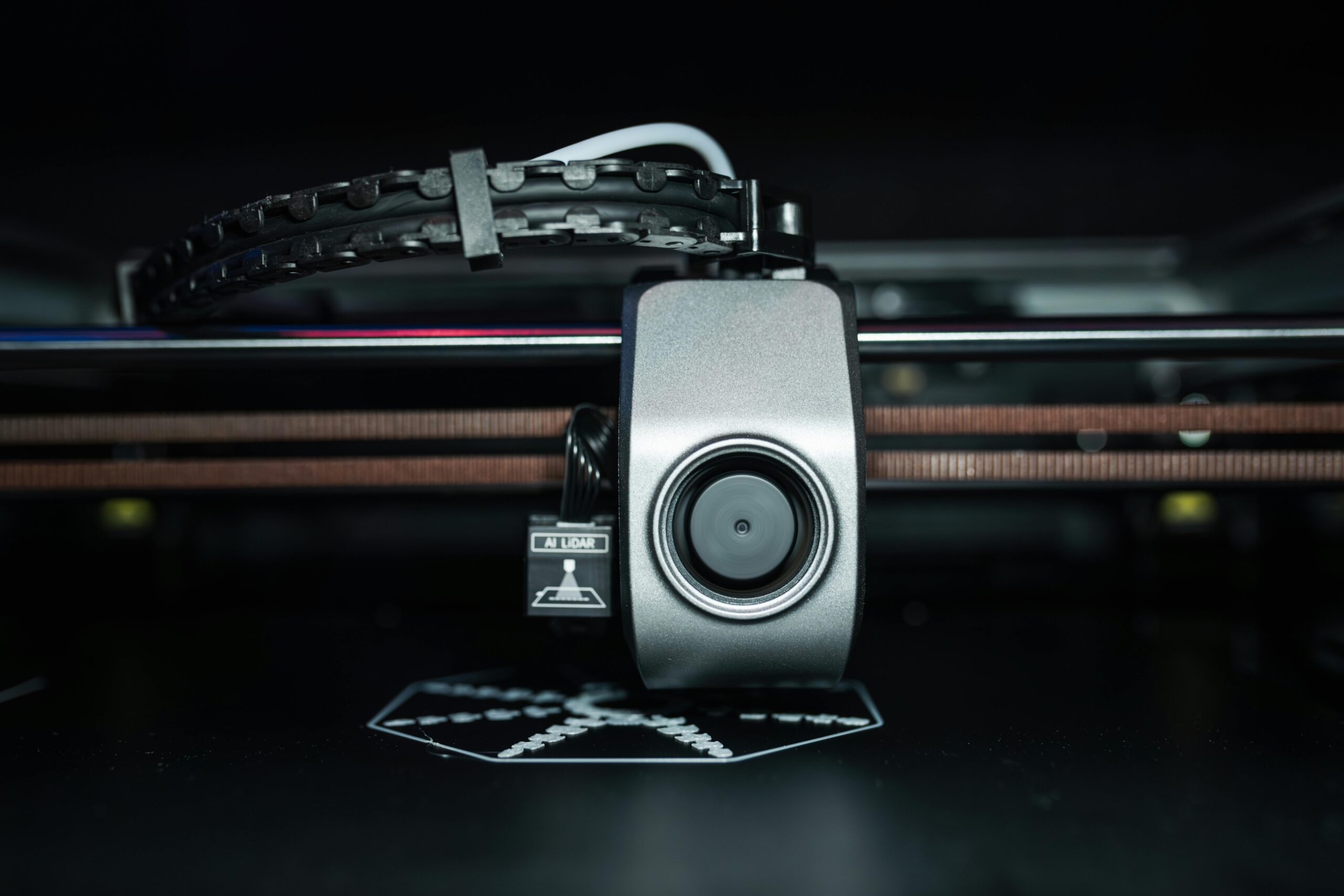

Технологія Selective Laser Melting, яку ще називають LPBF (Laser Powder Bed Fusion), базується на чіткому принципі послойного розплавлення порошку, але вимагає складного обладнання та точного налаштування. В основі – проста ідея: тонкий шар металевого порошку наноситься на платформу, після чого лазер “випалює” потрібну форму. Але щоб ця проста ідея перетворилася на готову деталь, задіяно багато кроків. Ось як виглядає весь процес.

1. Підготовка моделі

Перед тим як щось друкувати, потрібно мати правильну 3D-модель. Вона експортується у форматі STL або 3MF, після чого проходить через спеціальне програмне забезпечення (slicer), яке “розрізає” модель на сотні або тисячі тонких шарів.

На цьому етапі:

- Перевіряють геометрію (внутрішні канали, нависаючі частини, тонкі стінки)

- Додають підтримки (support structures), які тримають деталь під час друку

- Налаштовують параметри: потужність лазера, швидкість, товщину шару тощо

2. Запуск друку в камері з інертним газом

SLM-принтер працює в герметичній камері, де повітря замінене аргоном або азотом. Це потрібно, щоб металевий порошок не окислювався.

Що відбувається всередині:

- Платформа опускається на задану висоту (наприклад, 20 мікронів)

- Ракель або лезо розподіляє тонкий шар порошку

- Лазер починає “малювати” контур шару, розплавляючи порошок у потрібних місцях

Цикл повторюється для кожного шару – і так до тих пір, поки не буде надрукована уся деталь.

3. Охолодження та витяг деталі

Після завершення друку платформа повинна повністю охолонути. Гарячу деталь не чіпають – це може спричинити деформацію або тріщини.

Після охолодження:

- Надлишковий порошок обережно зчищають або висипають

- Деталь відрізають від платформи (зазвичай лазером або проволочним EDM)

- За потреби – очищають від підтримок

4. Постобробка

На цьому етапі виріб ще не готовий до використання. Найчастіше потрібна додаткова обробка.

Типові етапи постобробки:

- Термообробка (для зняття внутрішніх напружень)

- Піскострум або полірування

- Механічна обробка окремих поверхонь

- Контроль точності та геометрії

SLM, DMLS, LPBF – в чому різниця між цими назвами?

Якщо ви тільки починаєте розбиратися в металевому 3D-друці, терміни SLM, DMLS та LPBF можуть звучати як одне й те саме. І частково це дійсно так – усі три позначають схожий принцип: друк з металевого порошку за допомогою лазера. Але нюанси є, і вони не завжди очевидні з першого погляду.

- SLM (Selective Laser Melting): Це, умовно кажучи, “класика жанру”. У цьому підході порошок розплавляється повністю, шар за шаром, аж до монолітного металу. Це ідеально для титану, сталі, алюмінію та інших популярних матеріалів. Після друку виходить практично литий виріб – щільний, без пустот.

- DMLS (Direct Metal Laser Sintering): Технологія, дуже схожа на SLM, і обидві зазвичай передбачають повне розплавлення порошку лазером. Різниця між ними часто полягає в маркетингових назвах, які використовують виробники (наприклад, EOS для DMLS). Обидві технології працюють з однаковими матеріалами, такими як титан, сталь або нікелеві сплави, залежно від обладнання.

- LPBF (Laser Powder Bed Fusion): Це, швидше, загальна назва для всієї родини подібних процесів. І SLM, і DMLS – лише варіації однієї технологічної ідеї, яку LPBF і охоплює.

Які матеріали підходять для SLM-друку

У SLM-друці важливо не просто “друкувати з металу”, а розуміти – з якого саме. Різні порошки поводяться по-різному: один дає максимальну міцність, інший – легкість, а третій витримує температуру, від якої плавиться алюмінієва каструля. Тут не йдеться про “кращий” варіант, усе залежить від задачі.

Найпоширеніші матеріали для SLM:

- Алюмінієві сплави (наприклад, AlSi10Mg): Легкий, швидко охолоджується, добре підходить для деталей, де важлива вага – корпуси дронів, елементи автомобілів, радіатори.

- Нержавіюча сталь (316L та подібні): Універсальний варіант. Міцна, хімічно стійка, легко обробляється. Ідеальна для інженерних запчастин, медичних інструментів або навіть харчової промисловості.

- Титан (Ti6Al4V): Коли потрібна поєднання міцності, біосумісності й низької ваги. Його друкують для імплантів, авіації, військових задач. Але він капризний – друкується не так просто.

- Кобальт-хром: Часто використовується в стоматології та ортопедії. Має високу твердість і стійкість до зношування.

- Інструментальні сталі (H13, maraging steel): Для виготовлення прес-форм, штампів, інструменту. Можна додрукувати зносостійкі вставки в робочі вузли.

- Нікелеві сплави (Inconel 625, 718): Тримають температуру там, де інші вже розплавились. Застосовуються в турбінах, реактивних двигунах, теплообмінниках.

Вибір матеріалу – це завжди баланс між властивостями, ціною та вимогами до готової деталі. І якщо є сумніви – краще один раз проконсультуватися, ніж потім переробляти. У нас це можна зробити ще до того, як запуститься принтер.

На що здатен SLM-друк і що варто врахувати

Selective Laser Melting відкриває нові можливості для роботи з металом, але разом із перевагами приносить і свої умови гри. Розбираємось, де ця технологія працює на повну, а де може дати збої.

Плюси, які важко ігнорувати

SLM показує себе найкраще там, де потрібна точність, складна геометрія та справжні металеві деталі без компромісів. Це не просто альтернатива фрезеруванню – це окремий підхід до виробництва.

- Друк з “чистого” металу без компромісів: Це не пластик з присадками і не композит. Ви отримуєте справжню металеву деталь, з усіма властивостями, як у литих або фрезерованих варіантів.

- Складна геометрія – не проблема: Якщо деталь не виходить зробити на токарному чи фрезерному – SLM дає шанс. Внутрішні канали, сотові структури, комбіновані поверхні – це все можна зробити в один прохід.

- Мінімум з’єднань, менше слабких місць: Можна надрукувати цілісну конструкцію замість кількох скручених або зварених частин. Це економить час на складанні та зменшує ризики у використанні.

- Немає потреби в дорогих прес-формах: Ідеально для прототипів, дрібносерійки або коли зміни вносяться на льоту.

- Оптимізація ваги без втрати міцності: Легше не означає слабше. Можна проєктувати деталі, які витримують те саме навантаження, але важать удвічі менше.

Але не без нюансів

SLM – не чарівна паличка. Щоб отримати результат, потрібно враховувати специфіку процесу: від вибору матеріалу до термічної обробки після друку.

- Ціна старту – не для всіх: Сам процес дорогий. Порошки – штука недешева, а підготовка, обробка, контроль – ще й час. Якщо задача типова, можливо, фрезер буде вигіднішим.

- Не кожен проєкт підходить: Є обмеження по розміру, товщині стінок, температурним режимам при друку. Іноді краще розбити деталь на частини або подумати про інший метод.

- Постобробка – must have: Після друку потрібно ще прибрати підтримки, обробити поверхню, іноді – загартувати чи провести термообробку. Це частина процесу, а не “опція”.

- Високі вимоги до проєктування: Не все, що зроблено “під фрезу”, одразу підходить під друк. Часто потрібно адаптувати 3D-модель, щоб уникнути дефектів або перевитрати порошку.

SLM-друк у реальному світі: хто і навіщо його використовує

Selective Laser Melting – це не про експерименти у лабораторії, а про реальні деталі, які працюють. Його використовують там, де інші методи вже не справляються або просто не мають сенсу з точки зору швидкості, вартості чи гнучкості. Найчастіше технологія заходить у складних, технічно вимогливих сферах, де важлива точність, міцність і мінімальна вага.

У авіації та космосі SLM дозволяє виготовляти легкі конструкції зі складною геометрією, які не тільки витримують навантаження, а й зменшують масу всього літального апарату. В медицині – це шанс надрукувати імплант, який ідеально повторює форму кістки конкретного пацієнта. А ще – без додаткових швів або з’єднань. Автомобільна промисловість теж не пасе задніх: тут друкують прототипи, інструментальні вставки та навіть робочі деталі для болідів.

У промисловому дизайні SLM відкриває двері для форм, які просто не вийде зробити традиційно. Наприклад, внутрішні канали складної конфігурації, охолоджувальні системи всередині деталі або індивідуальні вироби в єдиному екземплярі. Навіть у ювелірці зустрічаються кейси, де SLM допомагає зекономити матеріал і отримати філігранну форму з дорогоцінного металу.

Загалом, SLM – це не про майбутнє, це вже робочий інструмент для тих, хто не хоче чекати на прес-форми, втрачати точність або обмежуватись стандартними підходами. Його використовують там, де ідеї мають працювати на повну – без компромісів.

SLM і класичне виробництво: різні інструменти для різних завдань

Якщо дивитися просто – обидва підходи створюють деталі. Але спосіб і логіка процесу зовсім різні. У традиційного виробництва (обробка на станках, лиття, фрезерування) все зав’язано на форму, інструмент і кількість. Щоб отримати одну складну деталь, часто потрібно цілу лінію, форми, шаблони. І найголовніше – усе це має сенс тільки тоді, коли деталей буде багато.

SLM ж працює інакше. Немає інструменту, який зношується. Немає форм, які треба виготовляти тижнями. Є модель – і вже за кілька годин вона перетворюється на металевий об’єкт. Причому з такою геометрією, яку класичні методи навіть не намагаються зробити. Внутрішні порожнини, органічні форми, змінна товщина – для SLM це робоча норма.

Так, SLM не замінить традиційні методи в серійному литті дешевого кріплення. Але коли потрібно швидко, точно, індивідуально – це абсолютно інший рівень. Тут більше свободи, менше обмежень і швидший старт. Особливо це відчувається у розробці прототипів або при запуску невеликих партій складних виробів. Не дарма саме SLM усе частіше обирають інженери, яким треба не просто “зробити”, а “зробити краще”.

Висновок

Selective Laser Melting – це вже не футуризм, а щоденна практика. Якщо коротко, то ця технологія дозволяє створювати складні металеві деталі без інструментів, форм чи багатомісячного очікування. Її вибирають не просто заради “новизни”, а тому що вона реально вирішує нетипові завдання – швидше, гнучкіше, точніше.

Так, у неї є свої нюанси. Не все і не завжди вигідно друкувати. Але якщо ваш проєкт – це не просто копія з каталогу, а щось живе й інженерно нестандартне, SLM може стати тим самим інструментом, який дозволить перейти з ідеї до готової деталі без зайвих бар’єрів. І якщо з цим потрібна допомога – ми на зв’язку.

Часті запитання

Технічно – це схожі процеси. Усі три використовують лазер для сплавлення металевого порошку. LPBF – це загальна назва, а SLM і DMLS – комерційні варіанти з деякими відмінностями у параметрах і ліцензіях.

Не зовсім. Найчастіше використовують алюміній, титан, нержавійку, іноді – кобальт-хром або інконель. Але не кожен метал підходить – потрібен спеціальний порошок із точною фракцією та складом.

Залежно від матеріалу – часто не гірші за ті, що зроблені традиційно. А в деяких випадках навіть кращі, бо немає швів, порожнин чи слабких зон.

Для великих партій – ні. А от для тестових зразків, прототипів або малосерійних виробів – саме те. Тут SLM дозволяє заощадити на оснастці й прискорити цикл.

Залежить від розміру, складності, матеріалу та кількості. Але якщо вам потрібно зрозуміти порядок цін – краще просто скинути нам модель, і ми все порахуємо чесно та без “прихованих” цифр.