Світ виробництва постійно шукає нові способи створювати складні деталі швидко, ефективно і без зайвих витрат. Пряме лазерне спікання металу (DMLS) – це технологія, яка дозволяє втілювати найсміливіші ідеї в міцні металеві вироби. Уявіть собі: деталь, яка раніше потребувала тижнів обробки, тепер створюється за кілька днів. І не просто створюється, а з точністю до мікронів і можливістю втілити складні форми, які неможливі для традиційних методів.

Ця стаття розкаже, як працює DMLS, які матеріали підходять для нього, де його застосовують і, головне, як підготувати свій проект, щоб отримати максимум від цієї технології. Якщо ви інженер, дизайнер чи підприємець, який хоче протестувати ідею чи запустити дрібносерійне виробництво, цей посібник стане вашим путівником у світ прямого лазерного спікання.

Содержание страницы

Як працює пряме лазерне спікання металу: розбираємо процес покроково

Пряме лазерне спікання металу (DMLS) – це технологія, яка перетворює цифрові ідеї на міцні металеві деталі. Це не просто 3D-друк, а справжній прорив у виробництві, який дозволяє створювати складні форми з точністю, що вражає. Але як саме це працює? Давайте зануримося в деталі, розберемо кожен етап і дізнаємося, чому DMLS такий унікальний.

Основи технології DMLS

DMLS належить до методів адитивного виробництва, де деталі створюються шляхом пошарового нарощування матеріалу. На відміну від традиційних технологій, таких як фрезерування чи лиття, тут не потрібно вирізати деталь із суцільного шматка металу чи заливати форму. Замість цього DMLS використовує металеві порошки і лазер, щоб буквально “намалювати” деталь шар за шаром.

Процес починається з цифрової 3D-моделі, створеної в програмах типу CAD (наприклад, SolidWorks, Autodesk Inventor чи Fusion 360). Ця модель розрізається на тонкі цифрові шари за допомогою спеціального програмного забезпечення, яке генерує інструкції для 3D-принтера. Кожен шар – це ніби окремий “зріз” майбутньої деталі, який принтер відтворює з точністю до мікронів.

Що робить DMLS особливим? Це здатність працювати з металами, які витримують високі температури, тиск чи навіть агресивні середовища. Плюс, технологія дозволяє створювати складні внутрішні структури, як-от канали для охолодження чи порожнисті секції, які неможливо виготовити традиційними методами.

Покроковий процес DMLS

Щоб зрозуміти, як DMLS перетворює купу металевого порошку на готову деталь, розберемо процес на ключові етапи.

1. Підготовка 3D-моделі

Все починається з ідеї, яка втілюється в цифрову 3D-модель. Дизайнери використовують CAD-програми, щоб створити точний цифровий макет деталі. Наприклад, це може бути кронштейн для літака чи імплантат для медичного застосування.

Після завершення модель “нарізається” на шари за допомогою програм, таких як Materialise Magics чи Netfabb. Кожен шар – це тонкий зріз товщиною 20-50 мікрон (для порівняння, це приблизно товщина людської волосини). Ці цифрові шари стають інструкцією для принтера.

2. Нанесення металевого порошку

Наступний етап – підготовка робочої платформи. Спеціальний валик або лезо рівномірно розподіляє тонкий шар металевого порошку на платформі принтера. Порошок може бути з нержавіючої сталі, титану, алюмінію чи навіть екзотичних сплавів, як інконель.

Важливо, щоб шар був ідеально рівним, адже будь-яка нерівність може вплинути на точність деталі. Сучасні принтери, наприклад, EOS M280, забезпечують точність товщини шару до 0,05 мм.

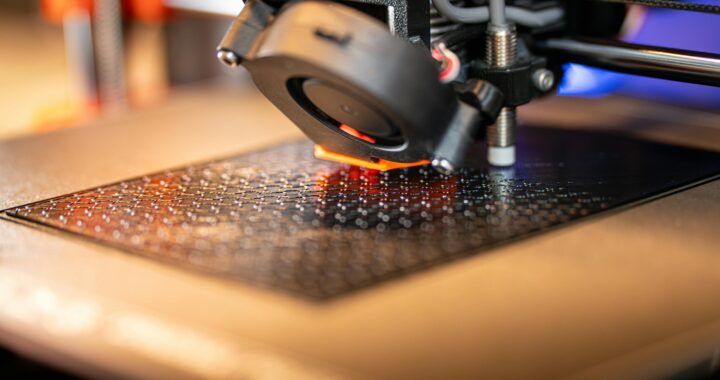

3. Лазерне сплавлення

Тут починається магія. Потужний волоконний лазер (зазвичай потужністю 200-400 Вт) сканує поверхню порошку і вибірково розплавляє його в тих місцях, де має бути деталь. Лазер працює за координатами, заданими 3D-моделлю, сплавляючи частинки порошку в суцільний метал.

Температура плавлення залежить від матеріалу. Наприклад, для нержавіючої сталі потрібно близько 1400-1500°C, а для титану – ще вище. Лазер рухається з високою швидкістю, щоб забезпечити точність і уникнути перегріву.

4. Пошарове нарощування

Після завершення одного шару платформа опускається на товщину шару (20-50 мікрон), і валик наносить новий шар порошку. Лазер знову сканує поверхню, сплавляючи новий шар із попереднім. Цей процес повторюється сотні чи навіть тисячі разів, залежно від розміру деталі.

Кожен шар міцно з’єднується з попереднім, створюючи деталь із щільністю до 99,9%. Це забезпечує механічні властивості, порівнянні з традиційно виготовленими деталями.

5. Охолодження та видалення порошку

Коли друк завершено, деталь не можна одразу вийняти з принтера. Вона гаряча, і різке охолодження може спричинити деформацію чи тріщини. Тому платформа охолоджується контрольовано, часто в інертній атмосфері (наприклад, з аргоном), щоб уникнути окислення.

Після охолодження невикористаний порошок видаляється. Це одна з переваг DMLS: порошок, який не сплавився, можна зібрати, просіяти і використати повторно. Це зменшує відходи й економить кошти.

6. Постобробка

Готова деталь зазвичай потребує додаткової обробки. Наприклад:

- Видалення опор: Багато деталей потребують опорних конструкцій, щоб уникнути деформації під час друку. Їх видаляють вручну чи за допомогою інструментів.

- Піскоструминна обробка: Надає поверхні рівномірної текстури.

- Полірування чи термічна обробка: Покращує гладкість або усуває внутрішні напруги.

Цей етап залежить від вимог до деталі. Наприклад, медичні імплантати можуть потребувати ідеально гладкої поверхні, тоді як промислові деталі можуть залишатися з мінімальною обробкою.

Технічні особливості DMLS: чому ця технологія така потужна

Пряме лазерне спікання металу (DMLS) – це не просто ще один спосіб 3D-друку, а справжній технологічний стрибок, який дозволяє створювати металеві деталі з неймовірною точністю і міцністю. Але що стоїть за цими можливостями? Щоб зрозуміти, чому DMLS так цінується в аерокосмічній, медичній та інших галузях, варто зануритися в його технічні характеристики. Ця технологія поєднує в собі передові інженерні рішення, точність до мікронів і гнучкість, яка відкриває двері для інновацій. Давайте розберемо ключові параметри і дізнаємося, як вони впливають на результат.

Точність і деталізація: серце DMLS

Одна з причин популярності DMLS – це здатність створювати деталі з винятковою точністю і деталізацією. Це не просто слова, а конкретні параметри, які роблять технологію незамінною для складних проєктів.

Товщина шару: від 20 до 50 мікрон

Товщина шару в DMLS зазвичай становить 20-50 мікрон. Для порівняння, це приблизно половина товщини людської волосини. Така тонкість дозволяє відтворювати найдрібніші деталі моделі, наприклад, складні візерунки чи мікроструктури.

- Чому це важливо? Менша товщина шару означає вищу роздільну здатність, що критично для таких застосувань, як медичні імплантати чи ювелірні вироби.

- Обмеження: Тонші шари збільшують час друку, що може вплинути на загальну вартість. Для простіших деталей можна використовувати товщі шари (до 50 мікрон), щоб прискорити процес.

Точність: ±0,1-0,2 мм

DMLS забезпечує точність розмірів у межах ±0,1-0,2 мм. Це означає, що готова деталь майже ідеально відповідає цифровій моделі.

- Переваги: Така точність ідеальна для деталей, де навіть міліметр має значення, наприклад, для компонентів авіадвигунів чи хірургічних інструментів.

- Порада: Для деталей із критичними допусками варто заздалегідь вказати постачальнику, які поверхні потребують максимальної точності, щоб оптимізувати орієнтацію під час друку.

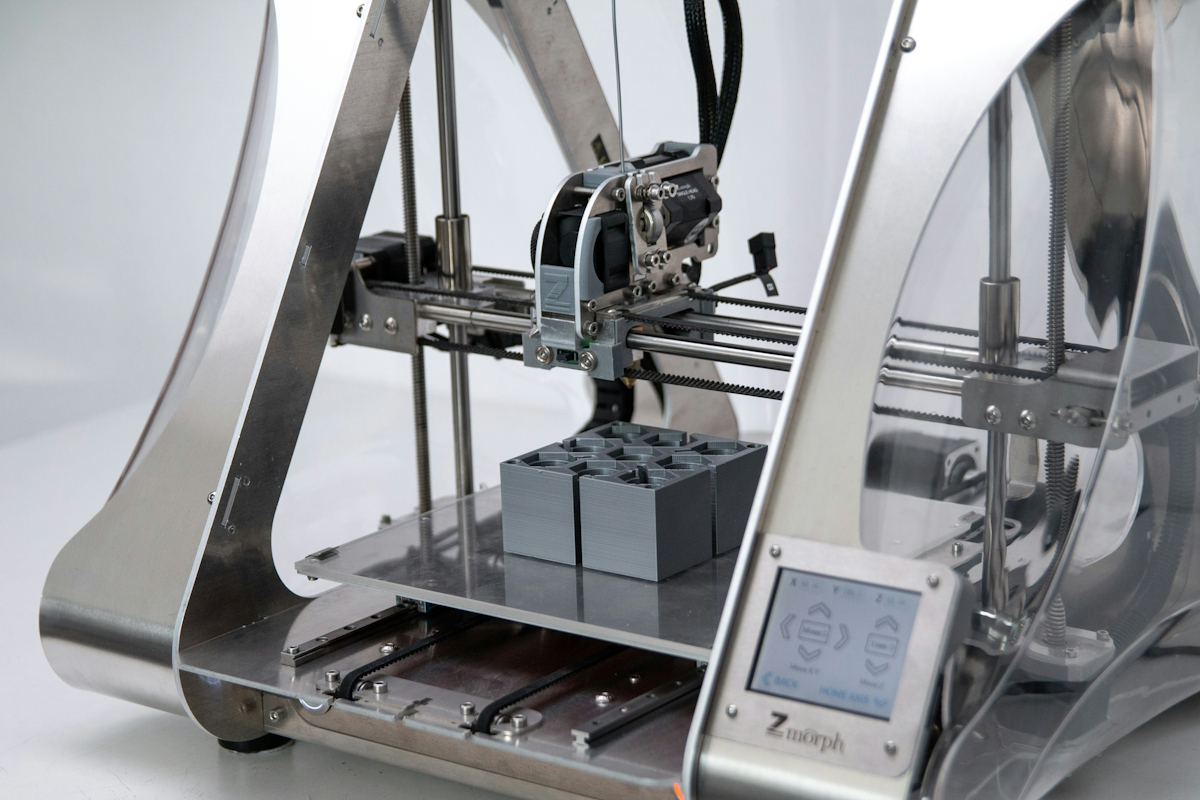

Розміри та масштаби: що можна створити

DMLS дозволяє працювати як із компактними, так і з відносно великими деталями, але розміри залежать від обладнання.

Максимальний розмір деталей

Сучасні DMLS-принтери, як EOS M290 чи M280, мають робочу камеру до 250 x 250 x 325 мм. Це дозволяє створювати досить великі деталі, наприклад, кронштейни для літаків чи компоненти двигунів.

- Для кого це підходить? Такі розміри ідеальні для аерокосмічної чи автомобільної промисловості, де потрібні великі, але легкі деталі.

- Обмеження: Якщо потрібна деталь більшого розміру, її можна розбити на кілька частин і з’єднати після друку, але це потребує додаткового планування.

Мінімальний розмір елементів

DMLS здатний створювати елементи товщиною від 0,1 до 0,2 мм. Це дозволяє виготовляти тонкостінні структури чи складні внутрішні канали.

- Приклад: У медичних імплантатах DMLS може створювати пористі структури, які сприяють інтеграції з кісткою.

- Рекомендація: Уникайте стінок тонших за 0,4 мм для забезпечення міцності, особливо для деталей, які зазнають навантажень.

Міцність і якість: чому деталі DMLS такі надійні

DMLS створює деталі, які не просто гарно виглядають, а й готові до використання в реальних умовах.

Щільність деталей: до 99,9%

Завдяки точному сплавленню металевого порошку деталі DMLS досягають щільності до 99,9%, що порівнянно з традиційно литими деталями.

- Переваги: Висока щільність забезпечує механічні властивості, такі як міцність на розрив і стійкість до втоми, що робить деталі придатними для кінцевого використання.

- Застосування: Наприклад, лопатки турбін чи медичні протези, які витримують значні навантаження.

- Нюанс: Для досягнення максимальної щільності потрібна правильна настройка лазера, тому досвід оператора принтера має значення.

Якість поверхні: 4-10 мікрон RA

Готова поверхня деталей DMLS має шорсткість 4-10 мікрон RA (середня арифметична шорсткість). Це означає, що поверхня досить гладка, але може мати легку текстуру, схожу на дрібний пісок.

- Покращення поверхні: Постобробка, як піскоструминна обробка чи полірування, може знизити шорсткість до 1-2 мікрон, якщо потрібен блискучий вигляд.

- Коли це важливо? Для деталей, які контактують із рідинами (наприклад, канали охолодження) чи потребують естетики (ювелірні вироби), постобробка є обов’язковою.

- Порада: Якщо бюджет обмежений, можна залишити стандартну поверхню для некритичних деталей, щоб заощадити.

Обладнання та параметри: що стоїть за DMLS

Технічні можливості DMLS залежать від обладнання. Провідні виробники, як EOS чи SLM Solutions, пропонують принтери з різними характеристиками.

Типи принтерів

Сучасні DMLS-принтери, як EOS M280 чи M290, використовують волоконні лазери потужністю 200-400 Вт. Вони забезпечують:

- Швидке сканування для підвищення продуктивності.

- Інертну атмосферу (з аргоном чи азотом) для запобігання окисленню.

- Великі робочі камери для друку кількох деталей одночасно.

Ключові параметри принтера

- Потужність лазера: Вища потужність (до 400 Вт) дозволяє працювати з тугоплавкими металами, як інконель чи титан.

- Швидкість сканування: Впливає на швидкість друку, але занадто висока швидкість може знизити якість.

- Система охолодження: Запобігає деформації деталей під час друку.

Для порівняння, деякі принтери, як EOS M100, призначені для менших деталей і мають компактнішу камеру (до 100 мм), що ідеально для ювелірних виробів чи мікрокомпонентів.

Як технічні особливості впливають на ваш проєкт

Розуміння технічних характеристик DMLS допомагає правильно спланувати проєкт. Ось кілька порад, як використати ці параметри на свою користь:

- Виберіть товщину шару залежно від завдання: Для високої деталізації (наприклад, медичних імплантатів) використовуйте 20 мікрон, а для швидшого друку – 40-50 мікрон.

- Оптимізуйте розмір: Якщо деталь більша за робочу камеру, подумайте про її розбиття на частини або використання іншого принтера.

- Враховуйте постобробку: Для деталей із високими вимогами до поверхні (наприклад, аеродинамічних компонентів) плануйте додаткові витрати на полірування чи покриття.

- Перевірте сумісність матеріалів: Деякі принтери краще працюють із певними металами, тож уточніть це у постачальника.

Чому DMLS виділяється серед інших технологій

Технічні характеристики DMLS роблять його унікальним у порівнянні з іншими методами 3D-друку. Наприклад, FDM (друк пластиком) не може забезпечити міцність металу, а SLS (полімерний друк) поступається в щільності. Навіть у порівнянні з SLM (селективним лазерним плавленням), DMLS виграє завдяки ширшому вибору сплавів і гнучкості в налаштуваннях.

Ця технологія дозволяє створювати деталі, які готові до використання в найвимогливіших умовах – від космічних апаратів до людського тіла. А можливість повторного використання порошку робить її ще й економічно вигідною для прототипів і дрібносерійного виробництва.

Технічні особливості DMLS – це не просто набір цифр, а ключ до створення деталей, які змінюють індустрії. Точність до 0,1 мм, щільність до 99,9% і можливість роботи зі складними металами роблять цю технологію вибором номер один для інженерів і дизайнерів. Але щоб отримати максимум, потрібно розуміти, як ці параметри впливають на ваш проєкт. Правильне планування і співпраця з досвідченим постачальником допоможуть перетворити вашу ідею на реальність із мінімальними затратами часу й ресурсів.

Easy3DPrint: як ми впроваджуємо DMLS у повсякденне виробництво в Україні

У нашому центрі Easy3DPrint ми бачимо, як пряме лазерне спікання металу (DMLS) стає частиною повсякденної реальності для українських компаній. За сім років роботи ми перейшли від простих пластикових прототипів до складних металевих деталей, які допомагають бізнесу рухатися вперед. Ми пропонуємо DMLS як частину нашого повного циклу послуг – від консультації до постобробки, – і це дозволяє клієнтам отримувати готові вироби без зайвих клопотів. Наприклад, коли Укроборонпром чи фармацевтичні компанії звертаються до нас, ми не просто друкуємо деталь, а радимо, як оптимізувати модель для максимальної міцності, враховуючи наші принтери і досвід із видами матеріалів.

Ми пишаємося тим, що наші клієнти, від чайних фабрик до банків, повертаються з рекомендаціями, бо розуміємо: DMLS – це не тільки про швидкість (від двох годин на прості завдання), а й про надійність. У Харкові, Києві чи Житомирі ми маємо власні майстерні для шліфування та фарбування, тож металева деталь виходить не просто міцною, а й готовою до використання. Якщо ви думаєте про DMLS для свого проєкту, зверніться до нас – ми розрахуємо терміни, підберемо метал і навіть запропонуємо знижки, бо віримо, що якісний друк повинен бути доступним. Це той випадок, коли технологія майбутнього стає частиною вашого сьогоднішнього успіху.

Поради для успішного використання DMLS

Щоб отримати максимум від технології, ось кілька практичних рекомендацій:

- Оптимізуйте модель: Уникайте надто тонких стінок (менше 0,4 мм) і гострих кутів, які ускладнюють друк.

- Враховуйте орієнтацію: Розташовуйте деталь так, щоб зменшити кількість опорних конструкцій.

- Перевірте сумісність матеріалу: Переконайтеся, що обраний метал відповідає умовам експлуатації (температура, корозія тощо).

- Плануйте постобробку: Якщо потрібна гладка поверхня, замовляйте полірування чи анодування заздалегідь.

Ці кроки допоможуть уникнути помилок і отримати деталь, яка відповідає вашим очікуванням.

DMLS дозволяє створювати деталі, які раніше вважалися неможливими. Наприклад, канали охолодження в турбінах чи індивідуальні імплантати, які ідеально повторюють анатомію людини. Технологія не просто економить час і матеріали, а й відкриває двері для інновацій. Уявіть собі стартап, який за кілька днів створює прототип нового двигуна, або хірурга, який отримує імплантат, створений спеціально для пацієнта. Це і є сила DMLS.

Де DMLS творить дива: галузі, які змінюються завдяки технології

Пряме лазерне спікання металу (DMLS) – це не просто технологія для створення металевих деталей, а справжній інструмент, який розширює межі можливого у виробництві. Її універсальність дозволяє використовувати її в найрізноманітніших сферах, від космосу до ювелірних майстерень. Що робить DMLS таким незамінним? Це здатність створювати складні, міцні й точні деталі там, де традиційні методи пасують. Давайте розберемо, як ця технологія трансформує ключові галузі, і чому її популярність зростає з кожним роком.

Аерокосмічна промисловість: легкість без компромісів

Аерокосмічна галузь – це, мабуть, місце, де DMLS проявляє себе найяскравіше. Літак чи супутник має бути легким, міцним і витримувати екстремальні умови. DMLS дозволяє створювати деталі, які відповідають усім цим вимогам, і навіть більше.

DMLS дає змогу виготовляти компоненти зі складною геометрією, які зменшують вагу без втрати міцності. Наприклад, кронштейни чи лопатки турбін, створені за допомогою DMLS, можуть мати внутрішні порожнини або решітчасті структури, що значно знижує їхню масу.

- Переваги: Зменшення ваги літака економить паливо, що критично для авіакомпаній і космічних місій.

- Приклад: Компанії, як Boeing чи SpaceX, використовують DMLS для створення компонентів двигунів, які витримують температури до 1000°C.

- Порада: При проєктуванні аерокосмічних деталей оптимізуйте модель для мінімальної ваги, додаючи решітчасті структури, але враховуйте потребу в опорах.

Одна з унікальних можливостей DMLS – створення внутрішніх каналів охолодження, які повторюють форму деталі. Це покращує тепловідвід і подовжує термін служби компонентів, таких як сопла ракет чи турбіни.

- Застосування: У двигунах літаків канали охолодження знижують температуру деталей, що працюють в екстремальних умовах.

- Чому це важливо? Традиційні методи не дозволяють створювати такі складні внутрішні структури без значних витрат.

Медицина: персоналізоване здоров’я

У медицині точність і біосумісність – це не просто бажання, а необхідність. DMLS дозволяє створювати імплантати та інструменти, які ідеально відповідають потребам конкретного пацієнта.

Завдяки DMLS лікарі можуть отримувати імплантати, які точно повторюють анатомію людини. Наприклад, стегнові чи черепні імплантати, виготовлені з титану чи кобальт-хрому, ідеально підходять для організму.

- Переваги: Пористі структури, створені DMLS, сприяють кращому зрощенню з кісткою.

- Приклад: Зубні імплантати чи ортопедичні протези, які виготовляються за сканами тіла пацієнта.

- Порада: При замовленні медичних деталей уточніть вимоги до біосумісності та поверхневої обробки, щоб уникнути відторгнення.

DMLS також використовується для створення легких і міцних хірургічних інструментів зі складною геометрією. Наприклад, інструменти з внутрішніми каналами для подачі рідин чи ергономічні ручки.

- Чому це працює? Точність DMLS дозволяє створювати інструменти, які зручні для хірургів і безпечні для пацієнтів.

- Рекомендація: Для хірургічних інструментів обирайте матеріали, як титан, і плануйте полірування для ідеальної гладкості.

Автомобільна галузь: швидкість і ефективність

Автомобільна промисловість постійно шукає способи покращити продуктивність і знизити витрати. DMLS допомагає створювати деталі, які роблять машини швидшими, легшими та ефективнішими.

DMLS дозволяє виготовляти деталі двигунів, такі як поршні чи системи впуску, з оптимізованою вагою і структурою.

- Переваги: Легші деталі зменшують витрату палива і підвищують швидкість.

- Приклад: Гоночні команди, як у Формулі-1, використовують DMLS для створення унікальних компонентів вихлопних систем.

- Порада: Оптимізуйте дизайн для зменшення кількості опор, щоб скоротити час постобробки.

Як і в аерокосмічній галузі, DMLS створює конформні канали охолодження для автомобільних деталей, що покращує їхню продуктивність і довговічність.

- Застосування: Радіатори чи теплові екрани, які витримують високі температури.

- Чому це важливо? Ефективне охолодження подовжує термін служби двигуна.

Ювелірна справа: мистецтво у металі

Хто б міг подумати, що 3D-друк може стати частиною ювелірного мистецтва? DMLS дозволяє створювати прикраси зі складними візерунками, які неможливо виготовити вручну чи традиційними методами.

DMLS дає ювелірам свободу створювати складні форми з дорогоцінних металів, як золото чи платина, або міцних, як нержавіюча сталь.

- Переваги: Можливість створювати порожнисті структури чи тонкі текстури без втрати міцності.

- Приклад: Кільця чи підвіски з внутрішніми порожнинами, які знижують вагу і економлять матеріал.

- Порада: Для ювелірних виробів замовляйте додаткове полірування, щоб отримати блискучу поверхню.

DMLS ідеально підходить для створення лімітованих колекцій прикрас, де кожна деталь унікальна.

- Чому це вигідно? Ювеліри можуть тестувати дизайни без великих витрат на прес-форми.

- Рекомендація: Використовуйте бронзу чи нержавіючу сталь для прототипів, щоб знизити витрати перед переходом до дорогоцінних металів.

Інструментальне виробництво: ефективність у кожній формі

DMLS змінює підхід до створення прес-форм і інструментів, роблячи їх швидшим і економічнішим.

Прес-форми з внутрішніми каналами охолодження, створені за допомогою DMLS, значно підвищують ефективність лиття під тиском.

- Переваги: Канали охолодження скорочують час циклу лиття, що економить час і кошти.

- Приклад: Прес-форми для автомобільних деталей чи пластикових корпусів.

- Порада: При проєктуванні форм враховуйте розташування каналів, щоб оптимізувати тепловідвід.

DMLS дозволяє створювати вставки для прес-форм зі складною геометрією, які важко виготовити традиційно.

- Застосування: Виробництво деталей для аерокосмічної чи споживчої електроніки.

- Чому це працює? DMLS зменшує потребу в складанні кількох компонентів.

Інші галузі: від оборони до споживчих товарів

DMLS не обмежується лише основними галузями. Ось ще кілька сфер, де технологія робить різницю:

- Оборонна промисловість: Виготовлення міцних компонентів, як оперення ракет чи кріплення для зброї, з матеріалів, стійких до корозії, як інконель.

- Споживчі товари: Легкі корпуси для гаджетів, годинників чи окулярів із унікальним дизайном.

- Архітектура та мистецтво: Складні декоративні елементи чи моделі для архітектурних проєктів.

- Освіта: Виготовлення навчальних моделей для інженерних факультетів.

Кожна з цих сфер отримує вигоду від швидкості, точності та можливості створювати деталі, які раніше вимагали складних і дорогих процесів.

Практичні поради для використання DMLS у вашій галузі

Щоб DMLS приніс максимальну користь, врахуйте особливості вашої сфери:

- Аерокосмічна та автомобільна промисловість: Фокусуйтеся на оптимізації ваги через решітчасті структури.

- Медицина: Переконайтеся, що матеріали відповідають стандартам біосумісності (ISO 10993).

- Ювелірна справа: Тестуйте дизайни на дешевших матеріалах перед використанням золота чи платини.

- Інструментальне виробництво: Співпрацюйте з інженерами, щоб оптимізувати розташування каналів охолодження.

Співпраця з досвідченим постачальником, як-от FacFox чи локальні компанії в Україні, допоможе адаптувати DMLS до вашого проєкту. Завантажте 3D-модель, уточніть вимоги до матеріалу та обробки, і ви отримаєте деталь, яка ідеально відповідає вашим потребам.

DMLS не просто вирішує технічні завдання, а відкриває нові можливості для інновацій. Уявіть собі: деталь, яка раніше потребувала тижнів на виготовлення, тепер готова за пару днів. Імплантат, який ідеально сидить, чи кронштейн, який зменшує вагу літака на кілька кілограмів, – усе це реальність завдяки DMLS. Ця технологія дозволяє галузям рухатися вперед, створюючи продукти, які раніше здавалися неможливими.

Практичні поради для підготовки до DMLS

Щоб ваш проєкт із використанням DMLS був успішним, потрібно правильно підготуватися. Ось кілька практичних порад, які допоможуть уникнути помилок:

1. Оптимізація 3D-моделі

- Уникайте тонких стінок: Мінімальна товщина стінки має бути не менше 0,4-0,5 мм, щоб деталь витримала обробку.

- Додавайте підтримку: Для звисів під кутом більше 45° потрібні опорні структури. Враховуйте це при моделюванні.

- Перевіряйте формат файлу: Найпоширеніший формат для DMLS – STL, але переконайтеся, що модель не має помилок (наприклад, “дірок” у сітці).

2. Вибір орієнтації деталі

Орієнтація деталі на платформі впливає на якість поверхні та кількість опор. Наприклад:

- Розташовуйте деталь так, щоб критичні поверхні (де потрібна висока гладкість) були звернені вгору.

- Уникайте горизонтальних звисів, які потребують багато опор.

3. Постобробка

Після друку деталі часто потребують додаткової обробки. Ось що можна зробити:

- Піскоструминна обробка: Забезпечує рівномірну поверхню.

- Полірування: Для гладкості та естетики.

- Термічна обробка: Зменшує внутрішні напруги й підвищує міцність.

- Анодування чи покриття: Для захисту від корозії чи покращення вигляду.

4. Співпраця з постачальником

- Надішліть детальний запит із кресленнями та вимогами до матеріалу.

- Уточніть терміни виконання та можливості постобробки.

- Запитайте про тестовий друк, якщо це перший проєкт.

Ці поради допоможуть отримати деталь, яка відповідає вашим очікуванням, і заощадити час та кошти.

Висновок: чому DMLS вартий вашої уваги

Пряме лазерне спікання металу (DMLS) – це не просто ще одна технологія 3D-друку, а справжній міст між ідеєю та її втіленням у міцний, функціональний виріб. Це спосіб створювати деталі, які раніше здавалися неможливими: від легких аерокосмічних компонентів до індивідуальних медичних імплантатів. Так, у DMLS є свої виклики, як-от потреба в постобробці чи обмеження розміру деталей, але переваги значно переважають. Швидкість, точність і можливість працювати зі складними формами роблять цю технологію незамінною для інженерів, дизайнерів і підприємців, які хочуть бути на крок попереду.

Якщо ви думаєте про створення прототипу чи запуск дрібносерійного виробництва, DMLS може стати вашим найкращим помічником. Співпраця з надійним постачальником, як-от Easy3DPrint, допоможе втілити ваш проєкт у життя з мінімальними зусиллями. Просто уявіть: деталь, яка ідеально відповідає вашим вимогам, готова за кілька днів, а не тижнів. Тож не бійтеся експериментувати – почніть із невеликого проєкту і відкрийте для себе можливості, які пропонує DMLS.

Поширені запитання про DMLS

DMLS вирізняється своєю здатністю працювати з металами, створюючи деталі, які готові до використання в реальних умовах. На відміну від FDM, що друкує пластиком, чи SLS, який використовує полімери, DMLS спікає металеві порошки, досягаючи щільності до 99,9%. Це дозволяє створювати міцні компоненти для двигунів, імплантатів чи навіть ювелірних виробів. Його унікальність у гнучкості: від титану до інконелю, від простих прототипів до складних деталей із внутрішніми каналами.

Вибір матеріалу залежить від вашого проєкту, але DMLS пропонує широкий спектр варіантів. Нержавіюча сталь чудово підходить для міцних і бюджетних деталей, титан ідеальний для легких і біосумісних застосувань, як у медицині, а інконель витримує екстремальні температури, що робить його вибором для аерокосмічних двигунів. Алюміній і кобальт-хром також популярні для специфічних завдань. Ключ у тому, щоб чітко визначити умови експлуатації деталі й проконсультуватися з постачальником, щоб підібрати оптимальний метал.

Час друку залежить від розміру, складності та товщини шару. Проста деталь, як невеликий кронштейн, може бути готова за 1-2 дні, тоді як складні компоненти з великою кількістю опор чи великим об’ємом потребують до тижня. Додайте ще пару днів на постобробку, якщо потрібна гладка поверхня чи термічна обробка. Важливо обговорити терміни з постачальником заздалегідь, особливо якщо проєкт терміновий.

DMLS найкраще працює для прототипів і дрібносерійного виробництва, наприклад, від 1 до 100 деталей. Для великих партій традиційні методи, як лиття під тиском, часто виявляються економічнішими через нижчу собівартість одиниці. Однак DMLS виграє, коли потрібна складна геометрія чи швидке виготовлення без витрат на прес-форми. Якщо ви тестуєте ринок чи створюєте унікальні деталі, ця технологія стане вашим союзником.

Найпоширеніша помилка – це погано оптимізована 3D-модель. Наприклад, занадто тонкі стінки (менше 0,4 мм) можуть деформуватися, а неправильна орієнтація деталі збільшує кількість опор, що ускладнює постобробку. Інша проблема – неврахування постобробки: якщо потрібна ідеально гладка поверхня, це треба вказати заздалегідь. Щоб уникнути таких промахів, завжди перевіряйте модель у програмах, як Materialise Magics, і консультуйтеся з постачальником перед друком.

У більшості випадків так, хоча це залежить від вимог до деталі. Після друку деталі зазвичай мають шорстку поверхню (4-10 мікрон RA) і можуть потребувати піскоструминної обробки для рівномірної текстури чи полірування для блиску. Термічна обробка допомагає усунути внутрішні напруги, що особливо важливо для деталей, які зазнають навантажень. Для медичних чи ювелірних виробів постобробка майже завжди обов’язкова, щоб забезпечити безпеку та естетику.

Підготовка моделі – це половина успіху. Почніть із створення моделі в CAD-програмі, як SolidWorks чи Fusion 360, і переконайтеся, що вона не має помилок, таких як “дірки” в сітці. Експортуйте її у формат STL і перевірте за допомогою програм для підготовки до друку. Враховуйте мінімальну товщину стінок (0,4-0,5 мм) і додавайте опори для звисів під кутом більше 45°. Якщо ви новачок, краще зверніться до постачальника – вони можуть порадити, як оптимізувати модель для економії часу й матеріалів.