3D-друк – це круто, але після того, як принтер закінчує свою роботу, деталь ще не готова. Вона може бути шорсткою, з залишками матеріалу чи навіть виглядати трохи “сирою”. Ось тут на сцену виходить post-processing – набір кроків, які роблять виріб гладким, міцним і готовим до використання. У 2025 році цей процес став швидшим завдяки новим технологіям, як-от автоматизовані системи очищення чи хімічне вигладжування. Хочете знати, як із “чорнової” деталі зробити справжній шедевр? Давайте розберемося!

Содержание страницы

Чому post-processing – ключовий етап у 3D-друку

3D-друк вже давно став частиною нашого життя, від простих хобі-проектів до серйозного виробництва. Але ось що цікаво: коли принтер завершує роботу, деталь ще не готова до використання. Вона може бути покрита порохом, мати зайві елементи чи просто виглядати неідеально. Саме тут вступає post-processing – це ті фінальні штрихи, які перетворюють сирий виріб на щось професійне. У 2025 році цей процес став ще важливішим, бо з ростом технологій, як автоматизовані системи, виробники можуть скоротити час і витрати. Якщо ви новачок чи власник бізнесу в Україні, розуміння постобробки допоможе уникнути помилок і отримати кращі результати. Давайте розберемося крок за кроком, що це таке, чому без нього не обійтися і як застосувати на практиці.

Уявіть: ви надрукували деталь, але поверхня шорстка, як наждачний папір, або є залишки матеріалу, які псують вигляд. Post-processing вирішує ці проблеми, роблячи виріб не тільки красивим, але й функціональним. Це не просто косметика – це про міцність, точність і готовність до реального застосування. Наприклад, у промисловості деталі після друку часто потребують очищення від порошку чи фарбування, щоб витримувати навантаження. Без цього етапу деталь може розсипатися чи втратити форму.

За даними опитувань 2025 року, понад 70% виробників вважають постобробку критичною для масштабування виробництва. Це особливо актуально для технологій на кшталт SLS, де порошок слугує опорою під час друку. Якщо не очистити його ретельно, деталь втратить деталізацію. А для бізнесу в Україні, де конкуренція висока, якісний фініш – це перевага, яка приваблює клієнтів. Радимо починати з базових кроків, як очищення, і поступово додавати складніші, залежно від матеріалу.

Основні етапи постобробки: крок за кроком до ідеальної деталі

Коли деталь виходить з принтера, вона ще далека від досконалості. Post-processing перетворює її на справжній продукт, готовий до роботи чи продажу. Це не просто рутина – це мистецтво, яке залежить від типу принтера і матеріалу. Давайте розберемо етапи докладніше, з практичними нюансами, щоб ви могли застосувати їх самі або зрозуміти, чого чекати від сервісу.

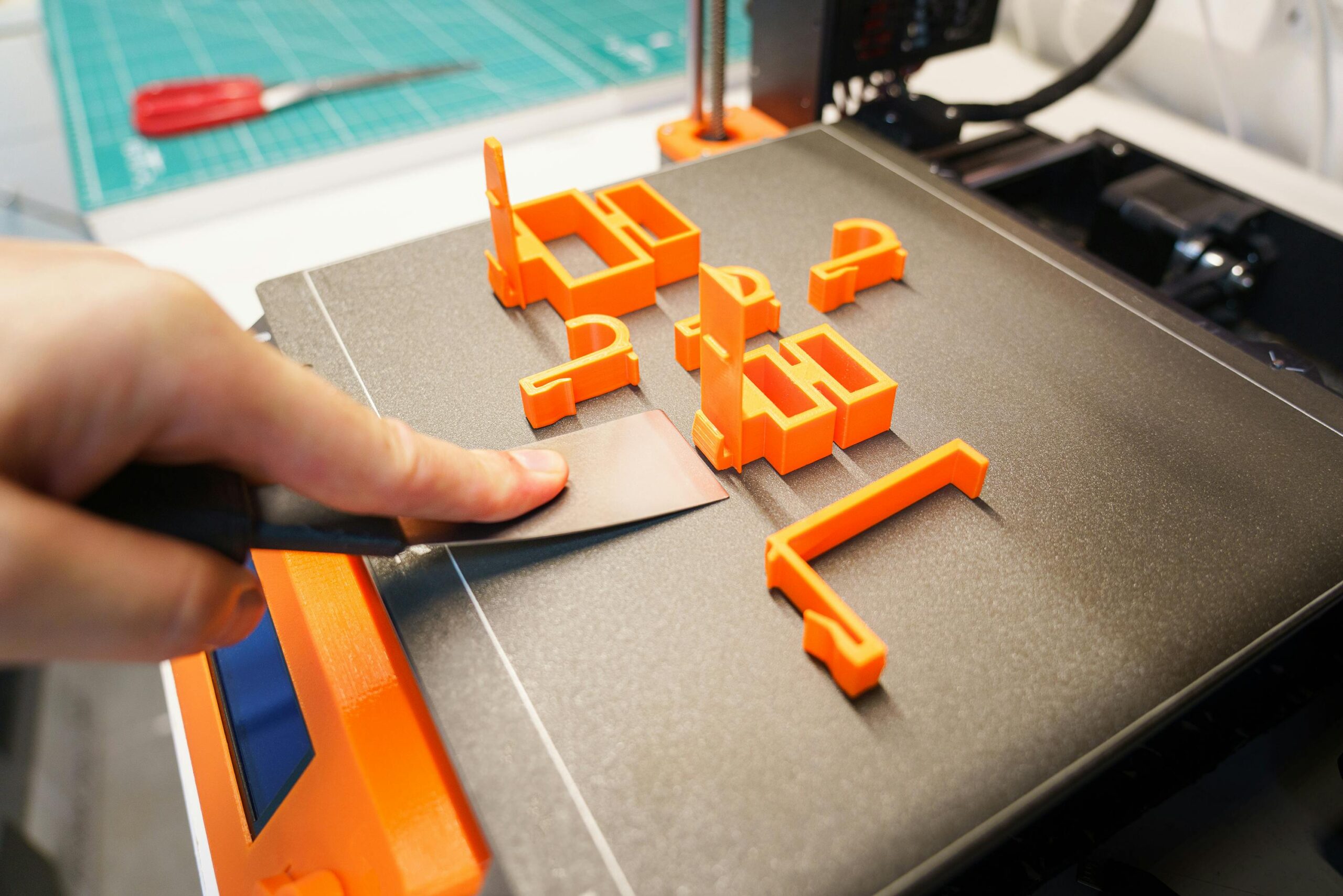

Розпакування: перший контакт з деталлю

Все починається з моменту, коли принтер сигналізує про завершення. Розпакування – це не просто витягнення деталі з камери чи платформи. Тут важливо діяти акуратно, щоб не пошкодити свіжий виріб. Для порошкових методів, як SLS, це означає обережне видалення з шару порошку, який тримав форму під час друку. Якщо поспішити, можна зруйнувати тонкі елементи.

У смоляних технологіях, на зразок SLA, розпакування включає зняття з платформи і швидке очищення від липких залишків. Радимо використовувати рукавички і добре освітлене місце – так легше помітити проблеми одразу. Якщо деталь велика, плануйте допомогу, бо вага може здивувати.

- Перевірте температуру: Для SLS зачекайте охолодження, інакше матеріал деформується.

- Інструменти: Пластикові лопатки або вакуум для уникнення подряпин.

- Порада для новачків: Фотографуйте деталь одразу – це допоможе порівняти до і після обробки.

Очищення від зайвого матеріалу: видалення “сміття”

Після розпакування деталь часто виглядає як щось з піщаного замку – покрита порохом чи смолою. Очищення – ключовий крок, бо залишки можуть вплинути на міцність і вигляд. У порошкових принтерах використовуйте стиснене повітря або щітки з м’яким ворсом, щоб видути неспіканий матеріал. Для тонких стінок менше 0,8 мм це вимагає терпіння, інакше деталь втратить форму.

У SLA процес інший: промивання в ізопропіловому спирті або спеціальних розчинах. Тримайте час – 5-10 хвилин вистачить, але перетримайте, і поверхня стане матовою. У 2025 році з’явилися автоматизовані станції, як від Formlabs, які роблять це за хвилини, але для домашнього використання вистачить простого контейнера.

Тож не економте на цьому етапі, особливо для серій.

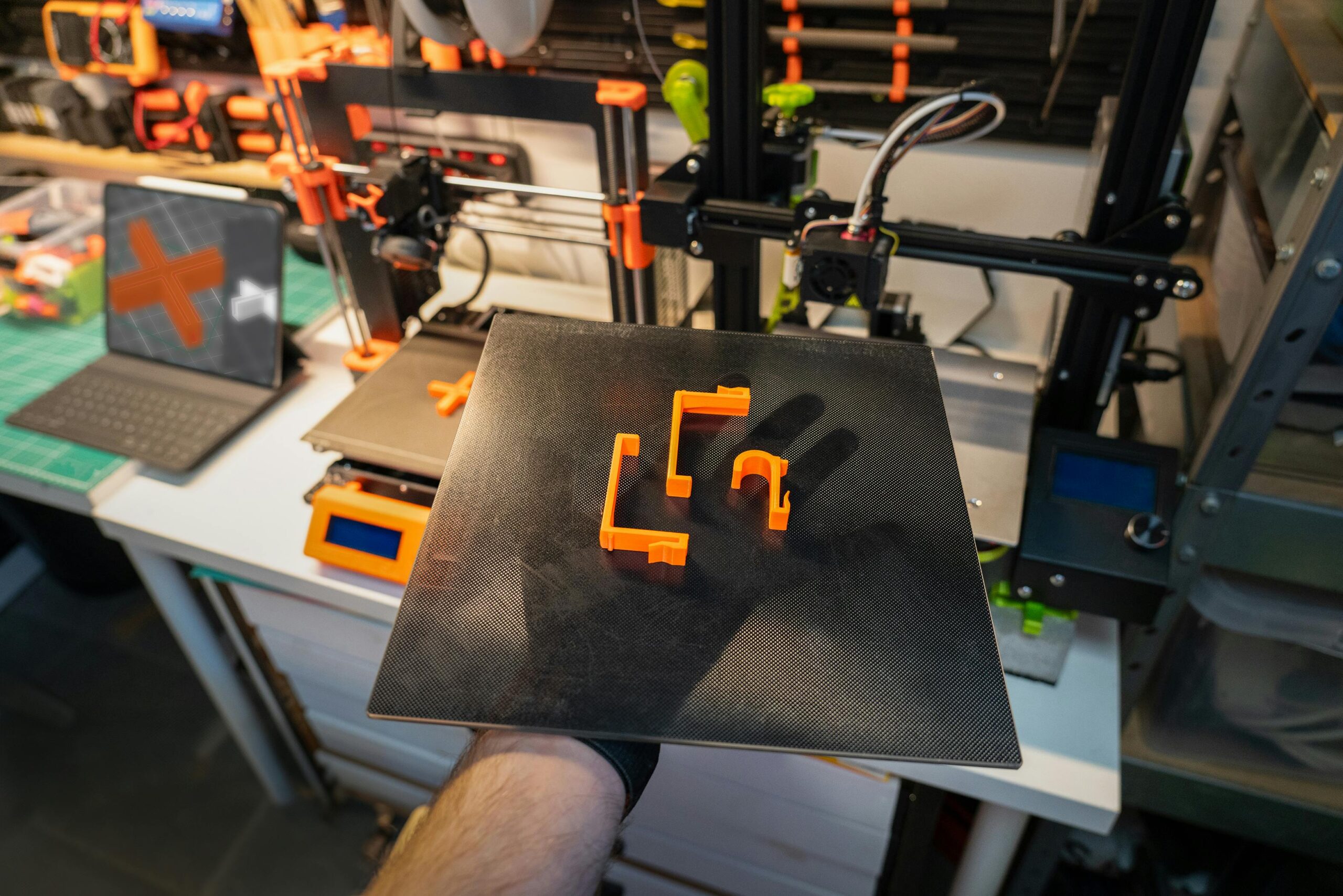

Видалення опор: звільнення форми

Опорні структури – це як будівельні риштування, вони тримають деталь під час друку, але потім їх треба прибрати. Це критичний момент, бо грубе видалення залишає шрами на поверхні. У FDM опори знімають ножицями чи плоскогубцями, або розчиняють у воді, якщо це PVA.

Для SLA – акуратне відламування, а потім шліфування слідів. У SLS опор менше, бо порошок сам підтримує, але якщо є, видаляйте вручну. Наголошуємо: тестуйте на пробній деталі, бо один невірний рух – і вся робота нанівець.

- Ручне видалення: Для простих форм, з інструментами на кшталт скальпеля.

- Розчинне: Для складних – замочіть на годину, але стежте за температурою.

- Автоматизоване: Нові машини ріжуть лазером, але для малого бізнесу це надмірність.

Вигладжування поверхні: шлях до гладкості

Деталі з принтера часто шорсткі, з Ra до 50 мкм – це як груба шкіра. Вигладжування робить їх приємними на дотик і готовими до фарбування. Починайте з шліфування: грубий папір для основи, дрібний для фінішу. Для серій використовуйте віброшліфувальні машини – вони рівномірно обробляють багато деталей одразу.

У SLS це особливо ефективно, бо матеріал витримує тиск. Для SLA додайте мокре шліфування для блиску. Пам’ятайте про внутрішні канали – їх чистіть спеціальними інструментами, інакше заб’ються.

Фінішні штрихи: фарбування та захист

Останній етап – це коли деталь набуває вигляду готового продукту. Фарбування додає колір і захист: для SLS – тискове занурення для глибокого проникнення або спрей за палітрою RAL. Полірування дає блиск до Ra менше 0,5 мкм, ідеально для естетики.

Покриття, як епоксид чи метал, додає міцності – корисно для промислових частин. Якщо деталь велика, склеюйте частини клеями, що зберігають властивості матеріалу. У 2025 році популярні нано-покриття для водостійкості.

- Фарбування: Спрей для гнучкості, занурення для стійкості.

- Полірування: Вібро чи ручне, для високого блиску.

- Покриття: Епоксид для захисту від зносу.

Як ми в Easy3dprint підходимо до 3D-друку: якість і професіоналізм

У нашому центрі 3D-друку в Харкові ми робимо більше, ніж просто друк – ми втілюємо ваші ідеї в реальність. За роки роботи по всій Україні, від Києва до Дніпра, ми навчилися вирішувати завдання будь-якої складності, чи то прототип для стартапу, чи арт-об’єкт для виставки. З принтерами і видами пластику ми пропонуємо повний цикл послуг: від моделювання до готового виробу. Наші клієнти, серед яких Укроборонпром і ПриватБанк, довіряють нам, бо ми контролюємо кожен етап, щоб результат був на висоті. Якщо ви хочете якість, швидкість і доступну ціну, ми в Easy3dprint знаємо, як це зробити!

Порівняння постобробки в SLS, SLA та FDM: як обрати найкращий метод

Коли справа доходить до постобробки 3D-друкованих деталей, кожна технологія – SLS, SLA чи FDM – має свої особливості, сильні сторони і підводні камені. Головне розібратися, який метод найкраще підійде для вашого проекту, будь то промисловий прототип чи декоративна фігурка. Вибір залежить від того, що для вас важливіше: швидкість, деталізація, міцність чи бюджет. У 2025 році технології постобробки стали більш автоматизованими, але основні принципи лишаються тими ж. Давайте розберемо, як ці три технології відрізняються в обробці, щоб ви могли прийняти зважене рішення.

SLS: автономність і масштабованість

Технологія селективного лазерного спікання (SLS) використовує порошкові матеріали, як PA12, де сам порошок діє як опора під час друку. Це робить SLS унікальною, бо ви не витрачаєте час на видалення складних опорних структур, як у інших методах. Але не думайте, що все так просто – очищення від неспіканого порошку вимагає уваги, особливо для деталей із тонкими стінками. Наприклад, якщо поспішити, можна пошкодити виріб, і вся робота піде нанівець.

Після очищення поверхня деталей SLS часто шорстка, з Ra до 50 мкм. Шліфування, віброобробка чи піскоструй можуть знизити шорсткість до 0,5 мкм, роблячи деталь гладкою і готовою до фарбування. Для великих партій SLS виграє завдяки можливості друкувати десятки деталей одночасно, а сучасні системи, як Sinterit PostPro DPX, автоматизують очищення, скорочуючи час удвічі. Якщо вам потрібні міцні деталі, які можна склеювати в більші конструкції, SLS – ваш вибір.

Переваги та виклики SLS

SLS ідеальна для серійного виробництва, але підготовка займає час – нагрівання і охолодження камери може тривати години. Зате автономність друку дозволяє залишити принтер без нагляду, що економить ресурси.

- Очищення порошку: Потребує стисненого повітря чи вакууму, але обережно з тиском.

- Вигладжування: Віброобробка швидша за ручну, особливо для великих партій.

- Фініш: Тискове фарбування дає стійкий колір, але обмежену палітру.

SLA: деталізація і хімічна точність

Технологія стереолітографії (SLA) славиться своєю здатністю створювати деталі з високою роздільною здатністю, що робить її фаворитом для ювелірних виробів чи медичних моделей. Але постобробка тут складніша через використання фотополімерних смол. Після друку деталь липка і покрита рідиною, тож перший крок – промивання в ізопропіловому спирті чи спеціальних розчинах. Цей процес не тільки очищає, але й готує виріб до отвердження.

Отвердження під УФ-лампою – ключовий етап, без якого деталь залишиться крихкою. Шліфування, особливо мокре, допомагає досягти майже дзеркального блиску, але будьте готові до кропіткої роботи, якщо деталь має складну геометрію. Фарбування захищає від ультрафіолету, який може викликати пожовтіння. У 2025 році нові УФ-камери, як від Formlabs, прискорюють отвердження, але для домашнього використання вистачить і простої лампи. SLA вимагає більше хімічних процесів, але результат того вартий, якщо потрібна естетика.

Особливості постобробки SLA

Хімічні процеси роблять SLA більш вимогливою до безпеки – потрібна вентиляція і рукавички. Зате деталі після обробки виглядають так, ніби їх зробили на заводі.

- Промивання: Використовуйте герметичні ємності, щоб уникнути випарів.

- Отвердження: 10-30 хвилин під УФ, залежно від розміру деталі.

- Полірування: Мокре шліфування для блиску, але обережно з тонкими елементами.

FDM: доступність із ручною працею

FDM, або моделювання методом наплавлення, – це найпопулярніша технологія для новачків і малого бізнесу завдяки доступності пластикових ниток. Але постобробка тут може бути справжнім випробуванням. Опорні структури, які підтримують деталь під час друку, часто залишають сліди, і їх видалення – перший виклик. Ручне зрізання ножицями чи плоскогубцями швидке, але неточне, а розчинні опори, як PVA, потребують годин замочування.

Шліфування в FDM – це майже мистецтво, бо шари пластику видно неозброєним оком. Хімічне вигладжування ацетоном чи парою може прибрати ці шари, але ризикує деформувати деталь. Для серійного виробництва в 2025 році з’явилися автоматизовані фінішери, як від BigRep, але для простих проектів вистачить наждачного паперу і терпіння.

Плюси та мінуси FDM у постобробці

FDM дешева і гнучка, але потребує більше ручної праці, ніж SLS чи SLA. Якщо ви готові витратити час, результат може бути вражаючим, особливо для прототипів.

- Видалення опор: Ручне для швидкості, розчинне для складних форм.

- Шліфування: Починайте з грубого паперу, щоб згладити шари.

- Покриття: Епоксид заповнює щілини, але наносіть тонким шаром.

Як обрати технологію для вашого проекту

Вибір між SLS, SLA і FDM залежить від ваших цілей. Якщо потрібні великі партії міцних деталей, SLS виграє завдяки автономності і можливості склеювання великих конструкцій. SLA ідеальна для дрібних, деталізованих виробів, як прикраси чи стоматологічні моделі, але вимагає хімічної обережності. FDM підходить для швидких прототипів чи бюджетних проектів, але готуйтеся до ручної роботи. Часто комбінують методи: SLS для промислових замовлень, SLA для естетики, FDM для тестів. Усі технології потребують шліфування для зниження шорсткості до 0,5 мкм, але SLS економить час на опорах, SLA дає блиск, а FDM – найдоступніша.

Поширені помилки та як їх уникнути

Найчастіша помилка – грубе видалення опор, що залишає подряпини. Уникайте: працюйте повільно. Інша – ігнор отвердження в SLA, деталь стає крихкою. Завжди перевіряйте УФ.

Для порошку в SLS не переборщіть з повітрям – пошкодите стінки. Контролюйте два етапи, щоб уникнути таких промахів.

- Помилка: Швидке шліфування – ризик перегріву.

- Уникнення: Використовуйте низькі швидкості.

- Помилка: Неправильне фарбування – колір лущиться.

- Уникнення: Вигладжуйте поверхню перед.

Висновок: постобробка як невід’ємна частина 3D-друку

Постобробка – це той етап, який робить 3D-друк завершеним. Без неї деталі залишаються сирими, шорсткими і часто непридатними для використання. У 2025 році завдяки новим технологіям, як автоматизовані системи очищення чи віброшліфувальні машини, цей процес став швидшим і ефективнішим, але його суть не змінилася. Кожен крок, від видалення порошку до фарбування чи покриття, впливає на міцність, вигляд і функціональність виробу. У нашому центрі в Харкові ми бачимо, як клієнти отримують кращі результати, коли приділяють увагу постобробці. Це не просто додаткова робота, а інвестиція в якість, яка окупається в довгостроковій перспективі. Якщо ви хочете, щоб ваші деталі виглядали професійно і працювали надійно, плануйте постобробку з самого початку.

Поширені запитання про постобробку в 3D-друку

Не кожна деталь потребує складної постобробки, але базові кроки зазвичай необхідні. Наприклад, у технології SLS завжди потрібно видаляти неспіканий порошок, щоб деталь була чистою. Для SLA промивання від смоли обов’язкове, інакше виріб залишиться липким. Навіть у FDM, де деталі здаються готовими, видалення опор чи шліфування часто покращує результат. Усе залежить від призначення: для прототипів може вистачити мінімальної обробки, а для промислових деталей потрібен повний цикл.

Вибір інструментів залежить від технології та матеріалу. Для порошкових методів, як SLS, достатньо стисненого повітря чи м’яких щіток для очищення. У SLA потрібні ємності для промивання в ізопропіловому спирті та УФ-лампи для отвердження. Для FDM знадобляться плоскогубці чи скальпель для опор і наждачний папір для шліфування. У 2025 році автоматизовані системи, як віброшліфувальники, стають популярними для серійного виробництва, але для домашнього використання вистачить простих ручних інструментів.

Час залежить від складності деталі та технології. Просте очищення порошку в SLS може тривати 10-15 хвилин, тоді як шліфування і фарбування займуть кілька годин. Для SLA промивання та отвердження забирають до 30 хвилин, але деталі зі складною геометрією потребують більше. У FDM видалення опор може бути швидким, але вигладжування парою чи ацетоном додає час.

Пропускати постобробку не варто, якщо потрібна якість. Без очищення деталі можуть бути нестабільними, а без шліфування чи покриття втрачається естетика і міцність. Наприклад, у SLA невідверджена смола робить деталь крихкою, а в SLS залишений порошок може призвести до тріщин. Для тестових моделей можна обмежитися базовим очищенням, але для серійного виробництва чи комерційних проектів це ризиковано. Економія часу може обернутися додатковими витратами на переробку.

Вибір методу залежить від матеріалу, технології та цілей. Для міцних деталей у SLS підійде віброшліфування і покриття епоксидом. Для естетичних виробів у SLA краще застосувати мокре шліфування і фарбування. У FDM для простих прототипів достатньо ручного шліфування, а для складних – хімічне вигладжування. Радимо оптимальний шлях, щоб збалансувати якість і бюджет.

Так, правильно виконана постобробка може значно покращити міцність. Наприклад, отвердження в SLA робить деталь твердою і стійкою до навантажень. У SLS покриття, як металеве чи епоксидне, додає зносостійкості. Але неправильна обробка, як надмірне шліфування, може послабити структуру. Контролюйте кожен етап, щоб деталі витримували реальні умови експлуатації.

Цього року автоматизація змінила гру. Системи, як PostPro SFX для парового вигладжування, дозволяють герметизувати деталі за хвилини. Віброшліфувальні машини прискорюють обробку великих партій, особливо для SLS. Для SLA з’явилися нові УФ-камери з точним контролем, які скорочують час отвердження. Ці інструменти економлять час і підвищують якість, що робить їх популярними серед бізнесів в Україні.