Температурний режим екструдера – це не просто набір цифр на датчику. Це серце процесу, яке визначає, чи вийде пластиковий виріб міцним, гладким і готовим до використання. Без правильного контролю температури сировина може зіпсуватися, а продукція – втратити свої властивості. У цій статті розберемо, що таке температурний режим, як він працює і чому кожна зона екструдера потребує особливої уваги. Прості пояснення допоможуть зрозуміти, як температура впливає на якість і ефективність виробництва.

Содержание страницы

Що таке температурний режим екструдера?

Температурний режим екструдера – це набір умов нагріву, які забезпечують правильне розплавлення пластикової сировини та її перетворення в готовий виріб. Екструзія – це коли гранули пластику нагріваються, розплавляються і видавлюються через спеціальні форми (фільєри), щоб отримати труби, плівки чи профілі. Температура впливає на кожен етап: від подачі сировини до формування кінцевого продукту. Якщо десь щось пішло не так – наприклад, температура занадто низька чи висока – виріб може вийти шорстким, крихким або з нерівними краями.

Екструдер поділяється на кілька зон, кожна з яких має свою функцію і температурний діапазон. Ці зони працюють як єдина система, де навіть невелике відхилення може вплинути на результат. Розглянемо, як це влаштовано.

Як працюють зони екструдера: детальний розбір

Екструдер – це не просто машина, яка “варить” пластик. Це складна система, де кожен етап має значення, а температура – ключ до успіху. Уявіть собі конвеєр, де сировина проходить через кілька зон, кожна з яких виконує свою унікальну роль. Якщо хоч одна з них налаштована неправильно, результат може розчарувати: від нерівних країв до повного браку. Давайте розберемо, як працюють три основні зони екструдера, які виклики виникають у кожній і як їх подолати для якісного виробництва.

Зона подачі: перший крок до якісного пластику

Зона подачі – це початок шляху сировини в екструдері. Тут усе починається з гранул пластику, які потрапляють у циліндр через бункер. Це місце, де сировина готується до великої подорожі, але ще не піддається сильному нагріванню.

Що відбувається в зоні подачі?

Температура тут зазвичай тримається в межах 20-40°C. Це невисокий показник, і це не випадково. На цьому етапі гранули мають залишатися твердими, щоб не злиплися і не забили канал. Шнек, який обертається всередині циліндра, повільно проштовхує сировину вперед, готуючи її до наступного етапу – стиснення.

Чому важлива правильна температура?

Занадто висока температура в зоні подачі може викликати передчасне розм’якшення гранул. Уявіть, як цукерки тануть у спеку – щось схоже може статися з пластиком, якщо не контролювати нагрів. Це призведе до нерівномірної подачі сировини і навіть до зупинки обладнання.

Поради для оптимальної роботи зони подачі

- Перевіряйте чистоту бункера: пил або залишки старої сировини можуть порушити подачу.

- Контролюйте вологість гранул: волога сировина може ускладнити рух шнека.

- Налаштуйте швидкість подачі так, щоб шнек не був перевантажений.

- Використовуйте охолодження, якщо зона подачі нагрівається від сусідніх ділянок.

Зона стиснення: серце процесу екструзії

Зона стиснення – це місце, де починається магія. Тут гранули пластику нагріваються і перетворюються на в’язку, однорідну масу. Це найскладніший етап, адже потрібно знайти баланс між температурою, тиском і швидкістю.

Як працює зона стиснення?

Температура в цій зоні зазвичай становить 150-200°C, залежно від типу пластику. Шнек стискає гранули, а тепло від нагрівальних елементів і тертя допомагає розплавити їх. Це схоже на замішування густого тіста: якщо все зробити правильно, маса вийде гладкою і однорідною.

Виклики та ризики

Якщо температура занадто низька, сировина не розплавиться повністю, що призведе до грудочок або нерівностей. А якщо перегріти, пластик може почати деградувати, втрачаючи свої властивості. Тиск також грає роль: занадто сильний може викликати перегрів через тертя, а слабкий – недостатнє змішування.

Як налаштувати зону стиснення

- Використовуйте технічний паспорт сировини для точного вибору температури.

- Регулюйте швидкість обертання шнека: швидше – для більш в’язких матеріалів, повільніше – для чутливих до перегріву.

- Слідкуйте за станом шнека: зношений механізм може створювати нерівномірний тиск.

- Встановіть датчики для моніторингу температури в реальному часі.

Зона формування: створення кінцевого продукту

Зона формування – це фінішна пряма, де розплавлений пластик набуває своєї остаточної форми. Тут сировина проходить через фільєру – спеціальну форму, яка визначає, чи буде це труба, плівка чи профіль.

Механіка зони формування

Температура тут найвища – зазвичай 200-250°C. Високий нагрів забезпечує пластичність, щоб пластик легко проходив через фільєру і набував потрібних розмірів. Тиск у цій зоні також значний, адже він допомагає зберегти форму і точність виробу.

Проблеми, які можуть виникнути

Недостатній нагрів у зоні формування робить пластик менш текучим, що призводить до нерівних країв або деформації. А надмірна температура може викликати бульбашки чи зміну кольору. Фільєра також потребує уваги: якщо вона забита або зношена, виріб вийде нерівним.

Рекомендації для зони формування

- Регулярно очищайте фільєру від залишків пластику.

- Переконайтеся, що температура відповідає типу сировини (наприклад, PLA потребує нижчих температур, ніж ABS).

- Використовуйте системи охолодження після фільєри для швидкої фіксації форми.

- Перевіряйте тиск: він має бути стабільним, щоб уникнути деформацій.

Як пов’язані зони між собою?

Хоча кожна зона має свою функцію, вони працюють як єдина команда. Проблема в одній зоні може “перекинутися” на інші. Наприклад, якщо зона подачі перегрівається, гранули злипнуться, що ускладнить роботу зони стиснення. А якщо зона стиснення не забезпечує однорідного розплаву, зона формування не зможе створити якісний виріб. Ось чому так важливо:

- Налаштувати температуру для кожної зони окремо, але з урахуванням їх взаємодії.

- Використовувати автоматизовані системи (наприклад, ПІД-регулятори) для стабільності.

- Проводити регулярне технічне обслуговування, щоб уникнути зносу шнека чи циліндра.

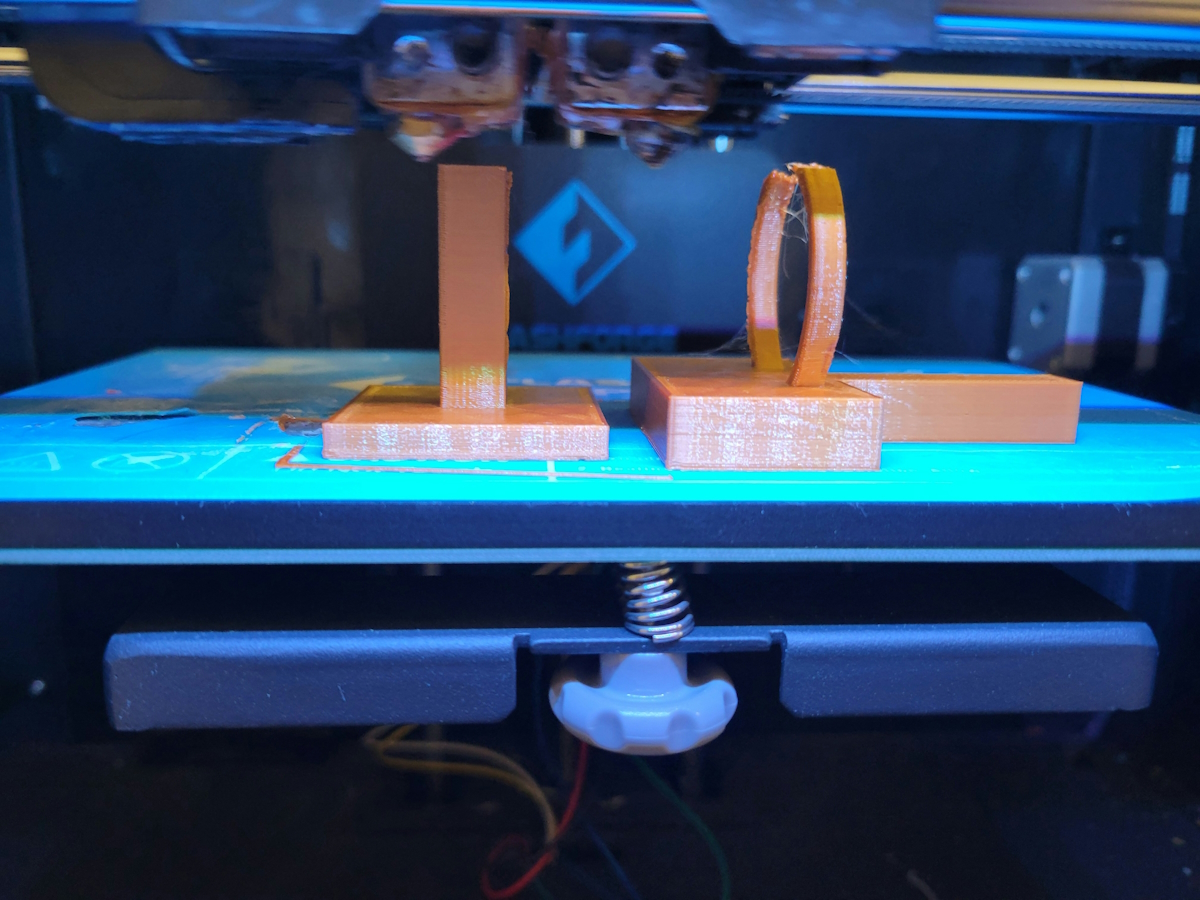

Easy3DPrint: наші практичні підходи до температурного контролю в 3D-друку

Ми в Easy3DPrint завжди вірили, що успіх у 3D-друку ховається в дрібницях, як-от точне налаштування температури екструдера. За сім років роботи з клієнтами від маленьких стартапів до великих компаній, як Укроборонпром чи Райффайзен Банк, ми навчилися, що без стабільного нагріву в FDM-технологіях жоден проект не вдасться на повну. Наші принтери, серед яких купа FDM-моделей, працюють з різними видами пластику, і ми знаємо: якщо температура відхиляється на пару градусів, виріб може вийти з деформаціями чи нерівностями. Тому ми інвестуємо в автоматизований контроль – це не просто обладнання, а спосіб уникнути типових пасток, про які ми часто чуємо від новачків. Уявіть, як приємно, коли ваш прототип виходить ідеальним з першого разу, без зайвих переробок.

У нас процес починається з консультації, де ми не просто рахуємо вартість, а й радимо оптимальні режими для конкретного матеріалу – скажімо, 200°C для PLA чи 240°C для ABS у зоні формування. Ми контролюємо температуру на двох етапах: під час друку і після, з охолодженням, щоб зафіксувати форму без тріщин. Це особливо корисно для серійного виробництва, де ми замінюємо лиття під тиском – швидше, дешевше і без форм. Клієнти в Харкові, Києві чи Одесі відзначають, що наші проекти тримають форму навіть у складних умовах, бо ми не ігноруємо нюанси, як тертя шнека чи вологу сировину.

Поради для новачків у роботі з екструдером

Для тих, хто тільки починає працювати з екструдерами, процес може здаватися складним. Але кілька простих правил допоможуть уникнути помилок:

- Починайте з низьких температур і поступово підвищуйте їх, спостерігаючи за результатом.

- Завжди тримайте під рукою технічну документацію на сировину.

- Не ігноруйте профілактичне очищення: навіть невеликі залишки пластику можуть зіпсувати партію.

- Якщо щось пішло не так, не поспішайте розбирати екструдер – перевірте налаштування температури та тиску.

Екструдер – це як кухонний комбайн: якщо знати, як правильно налаштувати режими, результат буде ідеальним. Зони подачі, стиснення і формування працюють разом, щоб перетворити сирі гранули на якісний продукт. Головне – уважність до деталей і регулярний догляд за обладнанням.

Чому контроль температури такий важливий?

Температура впливає не лише на процес плавлення, але й на фізичні властивості кінцевого продукту. Ось кілька причин, чому цьому приділяють стільки уваги:

- Якість виробу. Неправильна температура може призвести до дефектів, таких як шорсткість, тріщини чи нерівності.

- Ефективність виробництва. Точний контроль зменшує кількість браку і економить сировину.

- Довговічність обладнання. Перегрів або недогрів можуть пошкодити шнек, циліндр чи фільєру.

- Енергозбереження. Правильний температурний режим знижує витрати електроенергії.

Проблеми виникають, коли температура відхиляється від норми. Недогрів робить пластик крихким, а перегрів може викликати бульбашки чи зміну кольору. Тож як цього уникнути?

Практичні поради для підтримки температури

Щоб екструдер працював як годинник, потрібно враховувати кілька практичних моментів. Ось рекомендації, які допоможуть уникнути проблем:

- Регулярно калібруйте датчики. Неточні датчики можуть показувати неправильну температуру, що призведе до браку.

- Перевіряйте систему охолодження. Якщо вона не справляється, циліндр може перегрітися, що вплине на пластик.

- Налаштуйте температуру під тип сировини. Різні полімери (наприклад, ABS чи PLA) мають різні точки плавлення.

- Контролюйте швидкість шнека. Занадто швидке обертання може викликати додаткове тертя і перегрів.

- Слідкуйте за чистотою фільєри. Залишки пластику можуть змінити теплопередачу.

Ці прості кроки допоможуть підтримувати стабільний процес і зменшити ризик дефектів.

Типові проблеми та як їх вирішити

Навіть із найкращим обладнанням проблеми неминучі. Ось найпоширеніші труднощі, пов’язані з температурою, і способи їх усунення.

Недогрів: коли пластик не розплавляється повністю

Недогрів трапляється, коли температура в зоні стиснення чи формування занадто низька. Це може призвести до таких дефектів:

- Нерівні краї виробу.

- Розшарування пластику.

- Шорстка поверхня без глянцю.

- Порошкоподібні залишки в зоні дегазації.

Як виправити?

- Підвищіть температуру на 5-10°C у проблемній зоні.

- Збільште завантаженість шнека для кращого тертя.

- Перевірте, чи відповідає сировина рекомендованим параметрам.

Перегрів: коли пластик переплавляється

Перегрів, або перепластифікація, виникає через занадто високу температуру чи тривале перебування сировини в циліндрі. Ознаки:

- Бульбашки на поверхні.

- Жовтуватий відтінок пластику.

- Нерівності чи грудочки.

- Надмірна в’язкість, що ускладнює формування.

Як виправити?

- Знизьте температуру на 5-10°C.

- Уповільніть швидкість шнека.

- Зменште кількість сировини, що подається.

Нерівномірний нагрів

Іноді температура в різних зонах циліндра коливається, що призводить до нестабільної якості. Це може бути через несправність нагрівачів чи погану теплопередачу.

Як виправити?

- Перевірте справність нагрівальних елементів.

- Очистіть циліндр від залишків пластику.

- Використовуйте адаптивне керування для автоматичного виправлення коливань.

Вплив сировини на температурний режим та роль системи охолодження

Не всі полімери поводяться однаково. Наприклад, ABS потребує вищих температур (220-250°C у зоні формування), тоді як PLA достатньо 180-220°C. Швидкість просування сировини та діаметр фільєри також впливають на нагрів. Наприклад, більший діаметр може вимагати вищої температури для рівномірного розплавлення.

Щоб уникнути сюрпризів, завжди перевіряйте технічний паспорт сировини. Виробники вказують рекомендовані температурні діапазони, які варто дотримуватися. Якщо сировина нова, проведіть тестову екструзію на низькій швидкості, щоб підібрати оптимальні параметри.

Роль системи охолодження

Система охолодження – це не менш важлива частина екструдера, ніж нагрівальні елементи. Після формування виріб потрібно швидко охолодити, щоб зафіксувати його форму. Якщо охолодження неефективне, пластик може деформуватися або втратити міцність.

- Використовуйте водяне або повітряне охолодження залежно від типу виробу.

- Переконайтеся, що охолоджувальна система справна і не забита.

- Регулюйте швидкість охолодження, щоб уникнути теплового шоку.

Ефективна система охолодження не лише зберігає форму, а й економить час виробництва.

Висновки: як перетворити знання про температуру на реальну перевагу

Підтримка температури в екструдері – це не просто технічна дрібниця, а справжній інструмент для підвищення якості виробництва. Ми пройшлися по зонах екструдера, методам контролю, типовим проблемам і практичним порадам, і тепер ясно, що стабільний нагрів безпосередньо впливає на міцність, гладкість і довговічність пластикових виробів. З мого погляду, багато виробництв страждають від дрібних помилок, як ігнорування системи охолодження чи неправильний вибір сировини, але якщо впровадити автоматизовані системи на кшталт ПІД чи адаптивного керування, брак зменшиться в рази. Головне – не зупинятися на теорії: тестуйте налаштування на своєму обладнанні, стежте за датчиками і не бійтеся коригувати параметри під конкретні задачі. У результаті ви не тільки заощадите ресурси, а й отримаєте продукцію, яка витримає конкуренцію. Якщо сумніваєтеся, зверніться до фахівців – краще витратити час на консультацію, ніж переробляти партію.

Часті питання

Оптимальна температура в екструдері варіюється залежно від типу пластику, бо кожен матеріал має свою точку плавлення і чутливість до нагріву. Для звичайного PLA в зоні подачі достатньо 20-40 градусів, щоб гранули не злипалися, тоді як у стисненні підіймаємо до 150-180, а в формуванні – до 190-220, щоб забезпечити текучість без деформацій. Якщо працюєте з ABS, який міцніший, але примхливіший, зону стиснення тримайте на 180-220, а формування на 230-250, інакше виріб може вийти з бульбашками чи зміною кольору. Для PETG рекомендую середні значення: подача та ж, стиснення 170-200, формування 220-240. Головне – перевіряти паспорт сировини, бо навіть невелике відхилення, скажімо на 10 градусів, може перетворити гладкий профіль на шорсткий. З досвіду, краще починати з нижчих показників і поступово підвищувати, спостерігаючи за процесом.

Вибір методу контролю температури залежить від масштабу вашого виробництва і бюджету, бо не кожному підійде щось складне. Якщо у вас маленька майстерня з простим екструдером, ручне керування може бути достатнім – воно дешеве, але вимагає постійної уваги оператора, щоб уникнути помилок на кшталт перепадів в кілька градусів. Для середніх підприємств ПІД-регулювання стає кращим варіантом: воно автоматизує процес, реагує на зміни швидко і тримає точність, хоч і потребує періодичного обслуговування. А якщо виробництво велике і вимагає максимальної стабільності, обирайте адаптивне керування – воно моніторить все в реальному часі, економить енергію і мінімізує брак, але коштує дорожче і вимагає навчання персоналу. Подумайте про свої потреби: якщо брак часто через коливання, інвестуйте в автоматику, бо в довгостроковій перспективі це окупиться зменшенням витрат.

Перегрів екструдера – поширена проблема, яка може зіпсувати пластик, зробивши його в’язким чи з бульбашками, але її можна виправити кількома кроками. Спершу перевірте систему охолодження: якщо вона забита чи несправна, циліндр накопичує зайве тепло, тож очистіть канали і переконайтеся в циркуляції повітря чи води. Потім знизьте температуру на 5-10 градусів у проблемній зоні, особливо в формуванні, і уповільніть швидкість шнека, щоб зменшити тертя. Якщо сировини забагато, зменште подачу – це розвантажить обладнання і стабілізує процес. Іноді причина в зношеному шнеку чи нагрівачах, тож огляньте їх на пошкодження. Врешті, якщо перегрів повторюється, перейдіть на адаптивне керування для автоматичного коригування – це врятує від багатьох головних болів і збереже якість продукції.

Швидкість шнека безпосередньо пов’язана з температурою, бо вона впливає на тертя і час перебування сировини в екструдері. Якщо шнек обертається швидко, тертя між частинками пластику зростає, що додає тепла і може призвести до перегріву, особливо в зоні стиснення, де маса стає густою. Навпаки, повільна швидкість дає більше часу на рівномірне розплавлення, але якщо вона надто низька, температура може впасти, викликаючи недогрів і шорсткість виробу. Для оптимального режиму підбирайте швидкість під тип матеріалу: для в’язких пластиків, як ABS, тримайте середні оберти, щоб уникнути деформацій, а для текучих, як PLA, можна прискорити. Спостереження показує, що баланс між швидкістю і температурою зменшує брак, тож тестуйте на пробних запусках, коригуючи по ходу.

Регулярне калібрування датчиків температури – це must для будь-якого екструдера, бо неточні показники можуть зіпсувати цілу партію. Датчики з часом збиваються через знос чи пил, показуючи на 5-10 градусів менше чи більше, що призводить до недогріву чи перегріву без видимої причини. Рекомендую перевіряти їх раз на місяць, порівнюючи з еталонним термометром, і коригувати налаштування. Якщо виробництво інтенсивне, робіть це частіше, особливо після зміни сировини. Без цього температура стає непередбачуваною, а продукція – нерівною. Плюс, калібрування допомагає виявити проблеми з нагрівачами рано, заощаджуючи на ремонті. Врешті, це проста процедура, яка робить процес стабільним і надійним.

Температура в екструдері впливає не тільки на продукт, а й на безпеку людей, бо високі показники до 250 градусів створюють ризик опіків чи пожежі. Оператори повинні завжди використовувати захисне спорядження – рукавички, окуляри і одяг, що не горить, щоб уникнути контакту з гарячими частинами. Якщо температура неконтрольована, пластик може розплавитися несподівано, викликаючи бризки чи пари, тож регулярний контроль датчиків і систем охолодження зменшує ці ризики. Навчайте команду правилам: не торкатися циліндра голими руками, перевіряти ізоляцію нагрівачів і мати вогнегасник напоготові. З мого досвіду, багато інцидентів трапляються через поспіх, тож акцент на повільному, уважному підході рятує від неприємностей і робить робоче місце безпечнішим.