Привіт, друзі, давайте розберемося з цією цікавою штукою під назвою Multi Jet Fusion, або просто MJF. Це не просто ще один спосіб 3D-друку, а справжній інструмент для тих, хто хоче швидко робити міцні речі з пластику. Multi Jet Fusion (MJF) – це сучасна технологія 3D-друку, розроблена Hewlett-Packard, яка дозволяє швидко створювати міцні та деталізовані деталі з нейлону. Вона використовує порошковий матеріал, зв’язувальні агенти та інфрачервоне світло для пошарового формування виробів. Цей метод ідеально підходить для прототипування та серійного виробництва, економлячи час і кошти.

Содержание страницы

Як Multi Jet Fusion робить магію на принтері

Уявіть собі принтер, який не просто видавлює пластик, як у старих моделях, а розкладає порошок шар за шаром і склеює його спеціальними речовинами. Саме так і діє MJF – технологія від Hewlett-Packard, яка з’явилася кілька років тому і швидко набрала обертів. Процес починається з рівномірного нанесення порошку, зазвичай нейлону, на робочу платформу. Потім головки принтера, ніби струменеві чорнильні, наносять ф’юзер – це такий агент, що допомагає матеріалу сплавлятися. Далі йде деталізатор, щоб краї були чіткими і гладкими. І нарешті, інфрачервоне світло прогріває весь шар, але тільки там, де є ф’юзер, порошок стає твердим. Інше залишається пухким, щоб легко прибрати.

Цей цикл повторюється сотні разів, поки не вийде готова деталь. Після друку її охолоджують, чистять від зайвого порошку щітками чи повітрям, і вуаля – ви маєте міцну штуку. Знаєте, що круто? На відміну від лазерних методів, тут все йде швидше, бо світло охоплює весь шар одразу. На фабриках це дозволяє робити тисячі деталей за день, без зайвих пауз. А в деталях процес ще цікавіший: спочатку принтер розподіляє порошок товщиною близько 80 мікронів, що тонше за волосину, забезпечуючи високу точність. Ф’юзер – це рідина, яка поглинає тепло від ІЧ-ламп, змушуючи частинки порошку злипатися на молекулярному рівні, а деталізатор охолоджує краї, щоб уникнути розтікання і зберегти гострі кути. У 2025 році HP оновили системи, додавши автоматизоване змішування порошку для повторного використання до 80 відсотків, що зменшує відходи і робить процес екологічнішим.

Це не просто друк – це точна хімія з фізикою, де кожен шар будується за лічені секунди, дозволяючи створювати складні форми без опор, на відміну від FDM, де все тримається на скелеті. Якщо ви пробуєте вдома чи в майстерні, зверніть увагу на контроль температури – перегрів може деформувати деталь, тому сучасні принтери, як Jet Fusion 4200, мають вбудовані сенсори для рівномірного нагріву. А після всього, постобробка включає не тільки чистку, але й опціональну термообробку для зняття внутрішніх напруг, роблячи деталі ще міцнішими для реального використання, скажімо, в автомобілях чи гаджетах. Це як готувати пиріг шар за шаром, але з високотехнологічними інгредієнтами – один неправильний крок, і все розсиплеться, але коли все йде гладко, виходить шедевр

Як ми втілюємо ідеї в життя: досвід Easy3DPRINT

Ми в Easy3DPRINT знаємо, як важливо швидко перетворити вашу ідею на реальний продукт, і робимо це з любов’ю до деталей. Наша команда в Харкові, Києві, Дніпрі та Одесі пропонує повний цикл 3D-друку: від консультацій і вибору матеріалів до створення моделей, друку та фінальної обробки. З принтерами та технологіями ми беремося за проекти будь-якої складності, будь то прототип для стартапу чи арт-об’єкт для виставки. Нам подобається, коли клієнти приходять із нестандартними задачами – наприклад, складними макетами чи кастомними деталями – і ми завжди знаходимо, як зробити це швидко і якісно. Завітайте на наш сайт, щоб замовити консультацію чи подивитися наші роботи в галереї. Ми хочемо, щоб 3D-друк став доступним для всіх!

Матеріали для MJF: як обрати ідеальний варіант для вашого проекту

Коли ми говоримо про Multi Jet Fusion (MJF), вибір матеріалів – це як підбір інструментів для майстра: кожен має свою сильну сторону, і від цього залежить успіх усього проекту. MJF не пропонує величезного асортименту, як деякі інші технології 3D-друку, але те, що є, – це справжні робочі конячки, які справляються з найрізноманітнішими задачами. Я сам не раз бачив, як правильний вибір матеріалу може перетворити звичайний прототип на деталь, готову до реального використання. Давайте розберемо, які матеріали доступні для MJF у 2025 році, їхні властивості та як вибрати той, що підійде саме вам.

Нейлон PA 12: універсальний фаворит для міцних деталей

Якщо ви новачок у MJF або просто хочете надійний матеріал, нейлон PA 12 – ваш перший вибір. Цей порошок – справжній універсал, який витримує серйозні навантаження: удари, температури до 187 градусів за Цельсієм і навіть вплив хімікатів. Його біосумісність робить PA 12 ідеальним для медичних застосувань, наприклад, для анатомічних моделей чи компонентів медичних пристроїв. Я бачив, як із нього друкують корпуси для електроніки, які не тріскаються при падінні та не вигорають на сонці, що ідеально для зовнішнього використання.

Ще одна перевага PA 12 – його стабільність. Деталі з нього мають ізотропні властивості, тобто міцність однакова в усіх напрямках, на відміну від FDM, де шари можуть бути слабкими. У 2025 році PA 12 залишається найпопулярнішим вибором для MJF завдяки своїй універсальності та доступності – більшість сервісів друку, як Infomir, завжди тримають його в запасі. Моя порада: якщо ваш проект потребує балансу між міцністю, ціною та якістю поверхні, PA 12 не підведе.

Нейлон PA 11: гнучкість для рухомих частин

Іноді потрібен матеріал, який не просто міцний, а й трохи “пружинить”. Ось тут на сцену виходить нейлон PA 11. Він гнучкіший за PA 12 і має вищу ударну в’язкість, що робить його ідеальним для деталей із рухомими елементами, як шарніри чи защіпки. Я бачив, як із PA 11 друкують компоненти для спортивного обладнання – наприклад, гнучкі кріплення для велосипедних аксесуарів, які витримують постійні деформації без тріщин.

PA 11 також біосумісний, тому його використовують у медицині для ортезів чи інших персоналізованих пристроїв. У порівнянні з PA 12 він трохи дорожчий, але його еластичність того варта, якщо ваш проект передбачає динамічні навантаження. У 2025 році PA 11 набирає популярності для кастомних виробів, де потрібна гнучкість без втрати міцності. Тільки перевірте, чи ваш принтер або сервіс підтримує цей матеріал, бо він менш поширений.

TPU: гума для еластичних рішень

Якщо вам потрібна деталь, яка поводиться як гума, зверніть увагу на термопластичний поліуретан (TPU). Цей матеріал у MJF – справжня знахідка для створення еластичних компонентів, як амортизатори, чохли чи навіть підошви для взуття. TPU може розтягуватися і повертатися до початкової форми, що робить його ідеальним для споживчих товарів. Наприклад, я чув, як компанії друкують із TPU гнучкі корпуси для електроніки, які захищають пристрої від ударів.

У 2025 році TPU активно використовується в модній індустрії для кастомних аксесуарів, як ремінці чи декоративні елементи. Однак TPU потребує точного налаштування принтера, бо його еластичність може ускладнити друк тонких деталей. Моя порада: якщо плануєте працювати з TPU, зверніться до сервісу з досвідом, щоб уникнути дефектів. Це матеріал для тих, хто хоче додати гнучкості до своїх проектів.

Склозаповнений нейлон: коли потрібна максимальна жорсткість

Для проектів, де міцність і жорсткість на першому місці, є склонаповнений нейлон. Цей композит додає скляні волокна до базового нейлону, що робить деталі надзвичайно міцними та стійкими до ударів. Я бачив, як із нього друкують інструменти для автопромисловості чи деталі для машин, які працюють під високим навантаженням. Наприклад, кріплення для важкого обладнання чи захисні кожухи.

Але є нюанс: склонаповнений нейлон менш гнучкий і може бути шорсткішим на поверхні, тож постобробка, як піскоструминка, часто необхідна. У 2025 році цей матеріал популярний в аерокосмічній галузі для створення легких, але міцних компонентів. Якщо ваш проект вимагає максимальної міцності, але не потребує еластичності, це ваш вибір. Тільки майте на увазі, що не всі принтери MJF підтримують композити, тому уточнюйте це перед замовленням.

Поліпропілен: стійкість до хімії та легкість

Поліпропілен (PP) – відносно новий гравець у світі MJF, але він швидко набирає обертів. Цей матеріал славиться своєю хімічною стійкістю та легкістю, що робить його ідеальним для деталей, які контактують із агресивними середовищами, як рідини чи гази. Я бачив, як із поліпропілену друкують контейнери для хімічних лабораторій чи компоненти для автомобільних систем охолодження. Він легший за нейлон і дешевший у великих обсягах, що вигідно для серійного виробництва.

У 2025 році поліпропілен стає популярним у промислових застосуваннях, особливо там, де потрібна стійкість до корозії. Але він менш міцний на розрив порівняно з PA 12, тож не підходить для деталей із високими механічними навантаженнями. Якщо ваш проект пов’язаний із хімією чи легкими конструкціями, поліпропілен – це те, що треба. Переконайтеся, що ваш сервіс пропонує цей матеріал, бо він ще не всюди доступний.

Повнокольорові матеріали: нові горизонти MJF

Останнім часом MJF почав експериментувати з повнокольоровим друком, хоча це поки рідкість. Такі матеріали дозволяють створювати деталі з кольоровою поверхнею без додаткового фарбування, що економить час на постобробці. Я чув про кейси, де компанії друкують декоративні елементи чи споживчі товари, як іграшки чи аксесуари, із вбудованим кольором. Це особливо круто для дизайнерських проектів, де зовнішній вигляд важливий.

Однак повнокольорові матеріали коштують дорожче, і не всі принтери MJF їх підтримують. У 2025 році HP активно просуває цю опцію, але вона ще в зародковому стані. Якщо вам потрібен кольоровий прототип для презентації, уточніть у сервісу, чи є така можливість, і готуйтеся до вищої ціни.

Чому MJF варто спробувати: ключові переваги в дії

Якщо ви ще сумніваєтеся, чи варто спробувати Multi Jet Fusion (MJF), давайте розберемо, чому ця технологія може стати вашим найкращим другом у світі 3D-друку. MJF рятує проекти, де терміни горять, а бюджет обмежений. Це не просто ще один метод друку – це справжній прорив, який змінює правила гри. Ось чому MJF вартий вашої уваги, з усіма його плюсами і реальними прикладами, як він працює в 2025 році.

Неймовірна швидкість: тисячі деталей за лічені години

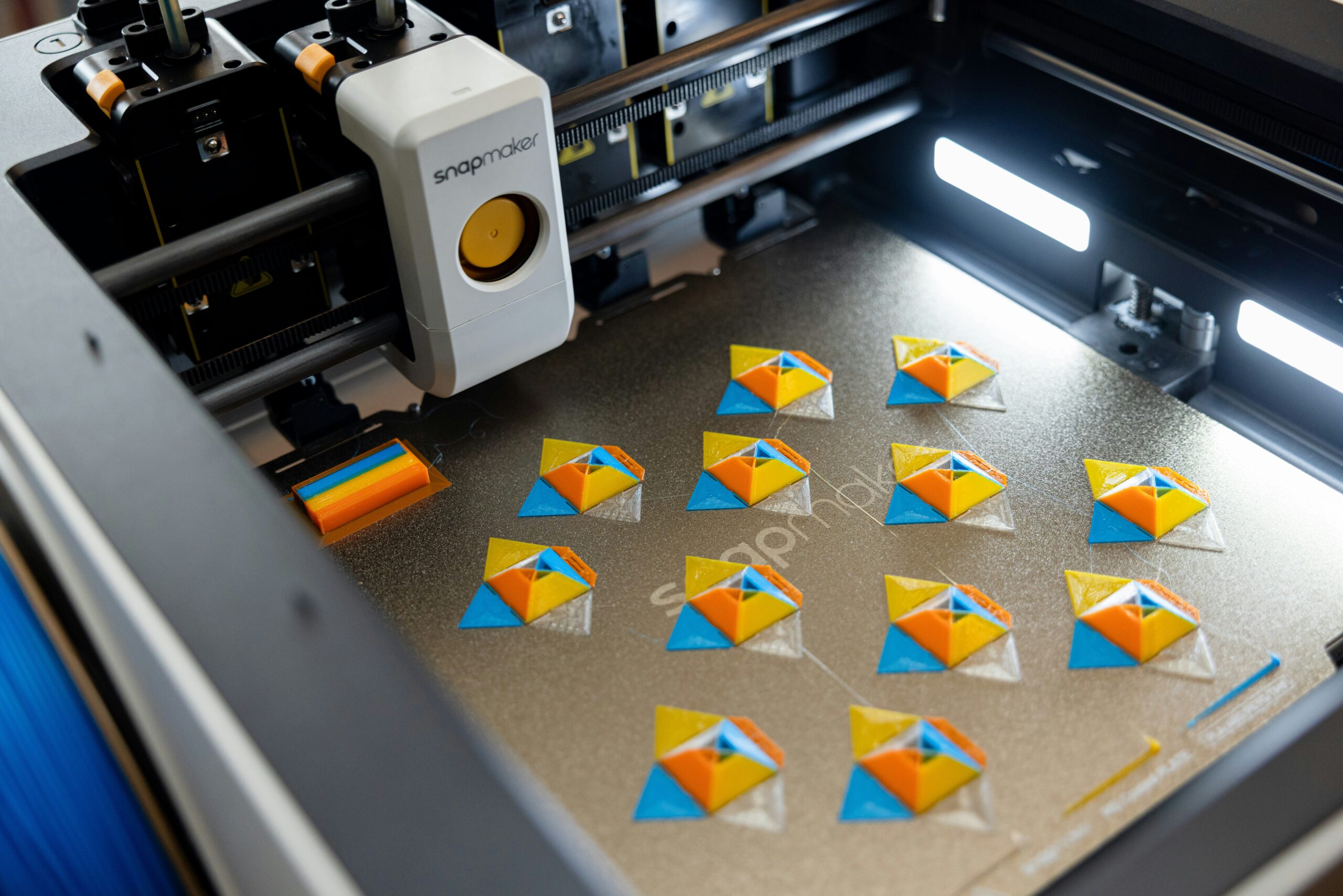

Перше, що вражає в MJF, – це швидкість. Уявіть: за три години ви можете отримати не десяток деталей, як на звичайному FDM-принтері, а цілу тисячу. Чому так? Бо MJF обробляє весь шар порошку одразу за допомогою інфрачервоного світла, а не пошарово “малює” лазером, як у SLS. Це дозволяє принтерам, наприклад HP Jet Fusion 5210, видавати партії деталей із роздільною здатністю до 1200 DPI буквально за день. Для порівняння, FDM може витратити три години на 36 деталей, а SLS – на 79. MJF просто “злітає” з тисячею.

Для бізнесу це означає швидший вихід на ринок. Наприклад, стартап, який розробляє новий гаджет, може надрукувати прототипи за день, протестувати їх і одразу внести зміни. Я чув від знайомих у Харкові, що компанії, які використовують MJF через сервіси на кшталт Infomir, скорочують цикл розробки вдвічі. Це економить не тільки час, а й нерви.

Ізотропна міцність: деталі, які не підведуть

Ще одна причина обрати MJF – це міцність деталей. Вони ізотропні, тобто однаково міцні в усіх напрямках, без слабких місць, які часто з’являються через шари в інших технологіях, як FDM. Деталі MJF витримують навантаження понад 40 МПа і подовження при розриві 10-20%, що робить їх ідеальними для реального використання, а не тільки для прототипів. Наприклад, у автомобільній промисловості MJF друкують легкі корпуси чи кріплення, які витримують вібрації та удари. У 2025 році я бачив, як на виставці RAPID + TCT демонстрували MJF-деталі для дронів – вони легкі, але міцні, як метал.

На відміну від SLS, де поверхня буває шорсткою через лазерне спікання, MJF дає гладкі деталі завдяки деталізатору. Це означає менше часу на шліфування і кращу якість “з коробки”. Я колись тримав у руках MJF-деталь – вона відчувається як готова промислова продукція, а не як щось із домашнього принтера.

Економія на формах: без дорогих пресформ

Одна з найбільших проблем традиційного виробництва – це пресформи. Їх створення коштує десятки тисяч доларів і займає місяці. Якщо дизайн потрібно змінити, готуйтеся до нових витрат. MJF цю проблему вирішує на раз-два. Ви просто редагуєте 3D-модель у програмі типу SolidWorks, завантажуєте її в принтер, і за день у вас нова партія. Для стартапів це справжній рятівник. Наприклад, колеги розповідали, як вони тестували корпуси для стабілізаторів напруги: зробили прототип за два дні, перевірили, внесли правки і запустили серію. Без MJF це зайняло б тижні.

Порівняйте: пресформа для лиття під тиском може коштувати від 10 до 50 тисяч доларів, тоді як MJF дозволяє друкувати малі партії за кілька сотень. Це ідеально для компаній, які хочуть протестувати ринок перед великим виробництвом. У 2025 році MJF стає стандартом для “мостового” виробництва – коли потрібно швидко зробити партію перед запуском повноцінного лиття.

Гладка поверхня і висока деталізація

MJF не просто міцний, він ще й гарний. Деталі виходять із гладкою поверхнею, майже як у лиття під тиском, завдяки товщині шару 80 мікрон і роздільній здатності до 1200 DPI. Це дозволяє створювати складні форми: порожнисті структури, шарніри чи навіть деталі всередині деталей, які неможливо зробити традиційними методами. Наприклад, у медицині MJF друкують анатомічні моделі щелеп із точністю до міліметра, які використовують для планування операцій. Я бачив, як такі моделі виглядають – ніби з професійної лабораторії, а не з принтера.

Деталізатор у процесі MJF забезпечує чіткі краї та мінімізує шорсткість, що зменшує потребу в постобробці. Для порівняння, SLS-деталі часто потребують додаткового шліфування, а FDM взагалі залишає видимі шари. Якщо вам потрібен продукт, який можна одразу показати клієнту, MJF – ваш вибір.

Доступність і тренди 2025 року

MJF уже не ексклюзив для великих корпорацій. У 2025 році технологія йде в маси завдяки мобільним фабрикам і сервісам друку. Наприклад, партнерство HP із Firestorm Labs показує, як принтери MJF ставлять у контейнери для роботи в польових умовах – від армійських баз до віддалених заводів. Це означає, що навіть невеликі компанії чи стартапи можуть замовити друк через платформи на кшталт Facfox чи Infomir, не купуючи дорогу техніку.

Ще один тренд – автоматизація. Компанії на кшталт Midlands 3D використовують флот принтерів MJF для збільшення виробництва в чотири рази, що робить технологію вигідною для серійного випуску. Ринок MJF зростає: за прогнозами, з 3.3 мільярдів доларів у 2024 році він досягне 8.2 мільярда до 2030. Це говорить про те, що технологія стає доступною не лише для гігантів, а й для малого бізнесу.

Практичні поради, чому обрати MJF

Ось кілька причин, які допоможуть вам вирішити, чи підходить MJF для вашого проекту:

- Для швидких прототипів: Якщо ви розробляєте новий продукт і хочете швидко перевірити дизайн, MJF дозволяє зробити це за день без величезних витрат.

- Для складних форм: Потрібні шарніри, решітки чи порожнисті деталі? MJF впорається там, де лиття чи FDM провалюються.

- Для серійного виробництва: Малі та середні партії (до 10 000 одиниць) виходять дешевше, ніж із традиційними методами.

- Для міцності: Ізотропні деталі ідеальні для функціональних тестів чи кінцевих продуктів, як корпуси чи кріплення.

- Для економії: Замовляйте друк через сервіси, щоб уникнути витрат на власний принтер і його обслуговування.

MJF – це не просто технологія, це інструмент, який дає свободу створювати швидко, якісно і без зайвих витрат. Якщо ви стартап, дизайнер чи інженер, MJF може стати вашим козирем. Спробуйте, і ви побачите, як ваші ідеї оживають за лічені години!

Можливі підводні камені MJF і як їх обійти

Звичайно, не все ідеально. Один з мінусів – обмежений вибір матеріалів. Поки що переважно нейлон і композити, не як у SLA з купою смол. Якщо вам потрібен метал чи щось екзотичне, шукайте інше. Ще принтери дорогі, від 50 тисяч доларів, і потребують регулярного обслуговування – калібрування, чистка. Без цього деталі можуть вийти кривими.

Втрата порошку – теж проблема, бо не весь матеріал використовується, але сучасні системи перероблюють до 80%. Моя порада: починайте з сервісів друку, як Infomir чи Kingsun, щоб не купувати обладнання одразу. Там професіонали налаштують все, і ви уникнете помилок. Якщо постобробка потрібна, плануйте її заздалегідь – піскоструминка чи фарбування додають витрат, але роблять деталь ідеальною.

- Перевірте принтер на сумісність з матеріалом перед покупкою.

- Використовуйте софт для симуляції, щоб уникнути втрат порошку.

- Оберіть постачальника з гарантією на обслуговування.

Де MJF показує себе найкраще: реальні приклади використання

Multi Jet Fusion (MJF) не просто теорія в лабораторії – це технологія, яка вже змінює цілі галузі. Найкраще про MJF розповідають не технічні характеристики, а те, як вона вирішує реальні проблеми в повсякденній роботі. У 2025 році, з урахуванням зростання ринку адитивного виробництва, MJF стає стандартом для тих, хто хоче поєднати швидкість з якістю. Давайте пройдемося по ключових сферах, де ця технологія блищить, з конкретними прикладами компаній і проектів.

Автомобільна промисловість: від прототипів до готових компонентів

У світі автомобілів MJF став справжнім хітом для створення легких і міцних деталей. Компанії використовують його для швидкого прототипування інтер’єру, механічних частин і навіть кінцевих компонентів, як snap-fits чи кріплення. Наприклад, великі автовиробники, такі як Volkswagen чи Ford, інтегрують MJF у свої ланцюги постачань, щоб друкувати інструменти та корпуси за дні замість тижнів. Це дозволяє тестувати дизайни без затримок, скорочуючи час на розробку нової моделі авто на місяці. Наприклад кейс з HP, де вони співпрацювали з автокомпаніями для друку функціональних прототипів панелей приладів – деталі виходять легкими, але витримують вібрації та тепло, як справжні.

У 2025 році тренд йде на електромобілі, де вага грає ключову роль. MJF дозволяє створювати порожнисті структури для повітроводів чи батарейних корпусів, які неможливо лити традиційно. Для малого бізнесу, як автосервіси, це шанс друкувати кастомні запчастини на замовлення, без потреби в дорогих формах.

- Функціональні прототипи інтер’єру: як панелі чи ручки, тестуються за дні.

- Кінцеві деталі: snap-fits і кріплення, стійкі до ударів.

- Інструменти: легкі jig’и для збірки, що економить час на фабриці.

Медицина: індивідуальні рішення для пацієнтів

У медичній сфері MJF – це рятівник для персоналізованих пристроїв. Біосумісність матеріалів на кшталт PA 12 робить його безпечним для контакту з тілом, тому з нього друкують протези, анатомічні моделі органів і навіть хірургічні інструменти. Клініки, як Orthos в Україні, використовують MJF для моделей щелеп, які допомагають планувати ортодонтичне лікування з елайнерами – це економить місяці на підготовку. Уявіть: лікар сканує пацієнта, створює модель і друкує прототип за день, щоб перевірити посадку перед операцією.

У 2025 році MJF йде далі з кастомізованими медичними пристроями, як ортези чи імпланти. Компанії на кшталт HP співпрацюють з медичними фірмами для друку індивідуальних протезів, які легші й міцніші за традиційні. Для стартапів у біомедичній галузі це можливість швидко ітератувати дизайни, тестуючи на моделях органів без ризиків. Це прискорює хірургічне планування, роблячи операції точнішими.

- Протези та ортези: індивідуальні, гнучкі з TPU.

- Анатомічні моделі: для планування операцій, з високою деталізацією.

- Хірургічні інструменти: одноразові, стерильні прототипи.

Споживчі товари: швидка кастомізація для ринку

Для споживчих товарів MJF ідеальний, коли потрібна швидка персоналізація. Взуття, електроніка, іграшки – все це друкується з нейлону для міцності та естетики. Компанії на кшталт Nike чи Adidas використовують MJF для прототипів підошов чи аксесуарів, дозволяючи тестувати нові дизайни за тижні. У електроніці, наприклад, друкують корпуси для гаджетів, стійкі до падінь і вологи.

У 2025 році тренд на кастомізацію: стартапи друкують іграшки чи аксесуари на замовлення, без великих складів. Є проекти, де MJF використовують для декоративних елементів у взутті – деталі гнучкі, але довговічні. Це дає малому бізнесу шанс конкурувати з гігантами, пропонуючи унікальні продукти за низькою ціною.

- Взуття та аксесуари: кастомні підошви з TPU.

- Електроніка: корпуси для стабілізаторів чи гаджетів.

- Іграшки: безпечні, біосумісні моделі для дітей.

Аерокосмічна галузь: складні геометрії без компромісів

В аерокосміці MJF блищить для деталей з складною геометрією, як повітроводи чи решітки, які важко виготовити литтям. Компанії на кшталт Boeing чи SpaceX інтегрують MJF для прототипів і легких компонентів, зменшуючи вагу на 20-30%. У 2025 році технологія йде в дрони та супутники, де міцність і точність критичні.

MJF друкують решітчасті структури для паливних систем – вони легкі, але витримують високий тиск. Для стартапів у космічній сфері це шанс робити малі партії без мільйонних інвестицій.

- Повітроводи та решітки: складні, легкі форми.

- Прототипи для дронів: швидке тестування.

- Компоненти супутників: стійкі до екстремальних умов.

Автоматизовані фабрики та стартапи: новий рівень масштабу

У 2025 році MJF виходить на рівень автоматизованих фабрик. Компанія Midlands 3D, наприклад, використовує флот принтерів MJF для збільшення виробництва в чотири рази, роблячи тисячі деталей за зміну. Для стартапів це ідеально: друкують малі партії, як архітектурні моделі чи корпуси, без величезних інвестицій. Партнерства HP з фірмами на кшталт Forge Labs показують, як MJF стає основою для швидкого виробництва.

У архітектурі MJF друкують детальні моделі будівель за години, допомагаючи візуалізувати проекти. Для початківців це шанс експериментувати без ризиків, роблячи прототипи за копійки.

- Малі партії для стартапів: корпуси чи моделі.

- Автоматизоване виробництво: флот принтерів для масштабу.

- Архітектурні моделі: швидка візуалізація.

MJF дійсно показує себе там, де потрібна гнучкість і швидкість. Якщо ви в одній з цих галузей, спробуйте – це може перевернути ваш підхід до виробництва.

Як MJF стоїть поряд з іншими технологіями

Порівняємо з SLS: обидві порошкові, але MJF швидший і з кращою деталізацією завдяки агентам. SLS потребує більше обробки, бо лазер робить поверхню шорсткою. З FDM: MJF детальніший і міцніший, без видимих шарів, але FDM дешевший для простих речей.

Проти SLA: MJF не дає такої гладкості, але деталі міцніші і не ламкі. У 2025 році на виставках, як RAPID + TCT, HP показує оновлення MJF для металу і полімерів, що робить його універсальнішим. Якщо ваш проект потребує швидкості і міцності – MJF переможець; для високої деталізації – подумайте про SLA.

Висновки: чому MJF змінює правила гри

Multi Jet Fusion – це не просто ще одна технологія 3D-друку, а справжній інструмент, який відкриває нові можливості для бізнесу, стартапів і навіть хобі. Ми розібрали, як MJF працює, створюючи міцні деталі за лічені години, і як він економить час і гроші порівняно з традиційним литтям. Мене особисто вражає, як швидко ця технологія може втілити ідею в реальність – від прототипу до готової партії. У 2025 році MJF стає доступнішим завдяки сервісам і автоматизованим фабрикам, що робить його ідеальним вибором для тих, хто хоче бути на крок попереду. Якщо ви думаєте про швидке, якісне і гнучке виробництво, MJF – це ваш квиток у майбутнє. Спробуйте, і, повірте, ви не захочете повертатися до старих методів!

Часті запитання

Яка основна відмінність MJF від інших технологій 3D-друку?

Знаєте, коли я вперше дізнався про MJF, то зрозумів, що це зовсім інший рівень порівняно з FDM чи SLS. Основна фішка в тому, що MJF використовує зв’язувальні агенти та інфрачервоне світло, щоб сплавляти цілий шар порошку одразу, а не точково, як лазер у SLS. Це робить процес швидшим і дає гладкіші поверхні, майже як у литих деталей. Порівняно з FDM, де шари видно неозброєним оком, MJF створює деталі з роздільною здатністю до 1200 DPI, і вони міцніші в усіх напрямках. Просто уявіть: ви отримуєте готовий виріб, який не треба довго шліфувати.

Чи підходить MJF для домашнього використання?

Чесно кажучи, MJF – це більше промислова історія, ніж домашня. Я б не радив ставити принтер MJF у гаражі, бо він коштує від 50 тисяч доларів, та й потребує професійного обслуговування. Але для хобі чи малого бізнесу є вихід – сервіси на кшталт Infomir чи Facfox. Ви надсилаєте 3D-модель, а вони друкують за день. Це зручно, якщо вам потрібен один прототип чи невелика партія. У 2025 році такі сервіси стають дедалі популярнішими, тож навіть без власного принтера можна скористатися перевагами MJF.

Які матеріали найкраще обрати для MJF?

Вибирати матеріал для MJF – це як вибирати інгредієнти для страви: все залежить від того, що хочете отримати. Найпопулярніший варіант – нейлон PA 12, бо він міцний, стійкий до тепла і хімікатів, ідеально для корпусів чи медичних моделей. Якщо потрібна гнучкість, беріть PA 11 або TPU – вони як гума, підходять для амортизаторів чи чохлів. Є ще склонаповнений нейлон для жорсткості, але його рідше використовують. Моя порада: подумайте, де деталь працюватиме, і проконсультуйтеся з сервісом друку, щоб не помилитися.

Чи потрібна постобробка для деталей MJF?

Так, постобробка зазвичай потрібна, але не лякайтеся – це не так складно, як здається. Після друку деталі очищають від порошку щітками чи повітродувками, і часто цього достатньо для прототипів. Але якщо потрібна ідеальна поверхня, як для виставки чи продажу, додають піскоструминку чи фарбування. Я бачив, як після легкої шліфовки деталі MJF виглядають, ніби їх щойно з конвеєра зняли. Для міцності іноді роблять термообробку, щоб зняти напругу. Плануйте це заздалегідь, щоб уникнути сюрпризів із бюджетом.

Скільки коштує друк за допомогою MJF?

Ціна – це завжди болюче питання, але давайте розберемося. Порошок для MJF коштує 50-100 доларів за кілограм, залежно від типу. Якщо друкуєте через сервіс, одна деталь може обійтися в 20-50 доларів, плюс постобробка додає ще 10-30. Власний принтер – це вже від 50 до 500 тисяч доларів, тож для більшості краще аутсорсинг. Я раджу скористатися онлайн-калькуляторами на сайтах сервісів, щоб оцінити витрати. У 2025 році MJF стає вигіднішим для серійного виробництва, бо одиниця коштує дешевше, ніж при литті.

Чи можна використовувати MJF для серійного виробництва?

О, це якраз те, де MJF розкриває весь свій потенціал! Технологія ідеальна для малих і середніх партій, до 10 тисяч одиниць. Вона швидша за SLS і не потребує дорогих форм, як лиття. Я бачив, як компанії друкують корпуси для гаджетів чи автозапчастини за день, і це економить величезні суми. У 2025 році автоматизовані фабрики, як у Midlands 3D, роблять MJF ще ефективнішим, бо принтери працюють у флоті. Якщо ви стартап, це ваш шанс запустити продукт без мільйонних інвестицій.

Як MJF впливає на екологію?

MJF може бути досить екологічним, якщо все робити з розумом. До 80% порошку переробляється, що зменшує відходи. Порівняно з литтям, де потрібні енергоємні процеси, MJF економить ресурси, бо друкує тільки те, що потрібно. Але є нюанс: самі принтери та нагрівання споживають електрику, тож варто обирати сервіси з енергоефективними машинами. Я думаю, що в майбутньому, з новими матеріалами, MJF стане ще зеленішим, особливо для локального виробництва, яке скорочує логістику.