3D-друк еволюціонує, і ось одна з таких інновацій – ін’єкційний 3D-друк. Цю штуку винайшов Девід Казмер з Університету Массачусетсу Лоуелл ще в 2020-му, і з того часу вона набрала обертів, особливо з новими обговореннями на семінарах у 2025-му. По суті, це не просто звичайний друк шар за шаром, а щось розумніше: поєднання класичного 3D-друку з елементами лиття під тиском. Уявіть, ви друкуєте деталь, але замість повільно наносити матеріал, принтер “вприскує” його, роблячи все втричі швидше. І ось що круто – деталі виходять міцнішими, без тих дратівливих тріщин чи порожнин, які іноді псують звичайні 3D-вироби. Для бізнесу чи хобі це значить менше часу на виробництво і кращу якість, плюс технологія легко вписується в існуючі принтери з мінімальними змінами, типу оновлення софту. Якщо ви працюєте з пластиком чи металами, це може стати вашим новим улюбленим інструментом – надійним і ефективним, без зайвих компромісів.

Содержание страницы

Історія появи технології

Давайте розберемося, звідки ноги ростуть у цього ін’єкційного 3D-друку. Все почалося в лабораторії Університету Массачусетсу Лоуелл, де Девід Казмер, професор інженерії пластмас, вирішив, що традиційний 3D-друк надто повільний для реального виробництва. Він працював над цим близько півтора року, і в 2020 опублікував статтю в журналі Additive Manufacturing разом зі своїм студентом Остіном Колоном. Вони подали патент, і з того часу ідея набрала обертів. До 2025, за даними з недавніх публікацій на ResearchGate, технологію почали комбінувати з overmolding – це коли 3D-друк накладається на литі деталі для кращої міцності.

Спочатку це здавалось нішевим, але тепер на семінарах, як той у весні 2025 з FGF User Group, Казмер і його колега Стівен Кодра обговорювали, як це впливає на великі гранули для екструзії. Це не революція з нуля, а еволюція – взяти найкраще від 3D-друку і додати швидкість лиття. Це виглядає як логічний крок вперед, без таких винаходів ми б досі мучилися з повільними прототипами.

Як саме працює ін’єкційний метод

Ін’єкційний 3D-друк, розроблений Девідом Казмером з Університету Массачусетсу Лоуелл, змінює уявлення про швидкість і міцність у виробництві. Ця технологія, представлена в 2020 році в журналі Additive Manufacturing і вдосконалена до 2025 року, як зазначається на семінарах FGF User Group, поєднує традиційний 3D-друк із литтям під тиском. Це дозволяє створювати деталі швидше і з кращою якістю, ніж при звичайному пошаровому друці. Процес оптимізує використання матеріалів і обладнання, роблячи його доступним для різних галузей, від промисловості до медицини. Давайте розберемо, як працює цей метод, які його ключові етапи та що потрібно для його впровадження.

Принцип роботи технології

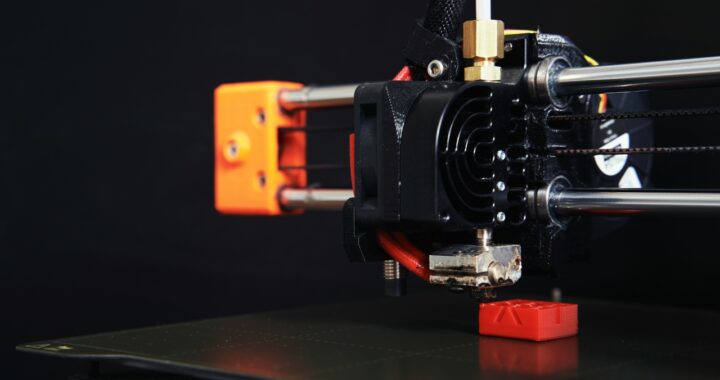

Ін’єкційний 3D-друк базується на гібридному підході, де поєднуються адитивне виробництво (3D-друк) і лиття під тиском. Замість повільного нанесення шарів, як у FDM (моделювання плавленням), принтер створює зовнішню оболонку деталі, а потім заповнює її розплавленим матеріалом під тиском. Це схоже на створення форми прямо в процесі друку, що забезпечує щільність і міцність виробу.

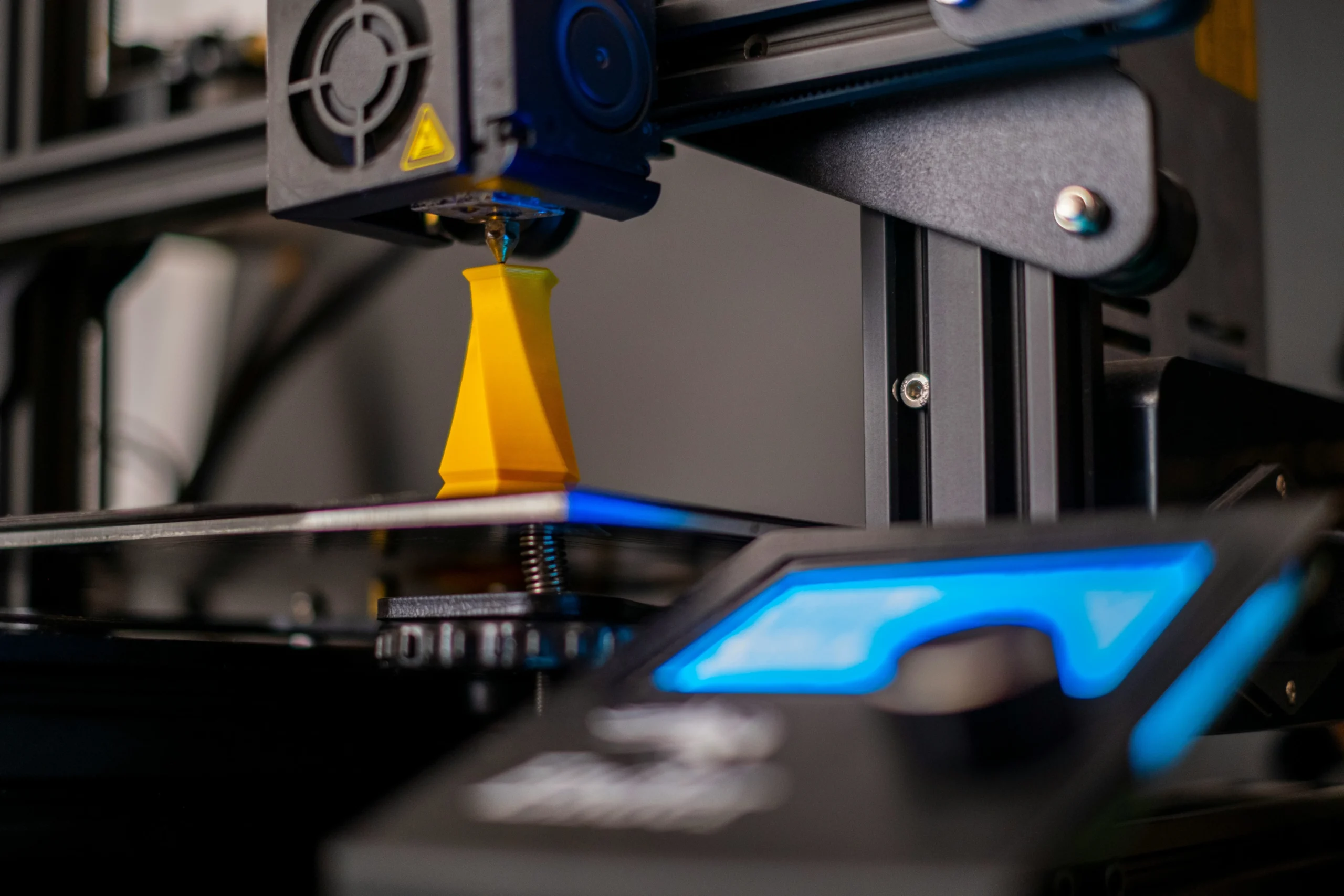

Процес, описаний у Wiley Analytical Science, скорочує час виробництва втричі: наприклад, деталь, яка раніше вимагала трьох годин, тепер друкується за годину. Це досягається завдяки швидкому заповненню внутрішнього простору, що усуває порожнини та тріщини, характерні для традиційного 3D-друку. У 2025 році, за даними ResearchGate, технологію почали комбінувати з overmolding, де 3D-друк наноситься на литі основи для створення гібридних деталей із різними матеріалами.

Основні етапи процесу

Процес ін’єкційного 3D-друку чітко структурований і включає кілька ключових кроків:

- Створення цифрової моделі: Все починається з програмного забезпечення, як AutoCAD або Fusion 360, де задаються параметри деталі. Модель має враховувати форму, товщину стінок і зони для ін’єкції.

- Побудова оболонки: Принтер наносить зовнішні шари, формуючи каркас деталі. Це схоже на створення “форми” для подальшого заповнення.

- Ін’єкція матеріалу: Розплавлений пластик, метал чи термоеластомер впорскується під тиском у внутрішній простір. Тиск забезпечує рівномірне заповнення без повітряних кишень.

- Охолодження та затвердіння: Після заповнення деталь охолоджується, щоб матеріал набув стабільної форми. Процес може включати контроль температури для уникнення деформацій.

- Фінальна обробка: У деяких випадках деталь шліфується або покривається для підвищення міцності чи естетики.

Ці етапи дозволяють створювати вироби з високою щільністю, які витримують значні навантаження, що особливо важливо для промислових деталей чи медичних імплантатів.

Відмінності від традиційного 3D-друку

Порівняно з класичними методами, як FDM чи SLA, ін’єкційний 3D-друк має кілька особливостей:

- Швидкість: Завдяки ін’єкції матеріалу процес займає менше часу, ніж пошарове нанесення.

- Міцність: Заповнення під тиском усуває порожнини, що робить деталі міцнішими, ніж у FDM, де слабкі місця виникають через нерівномірне з’єднання шарів.

- Матеріали: Підтримує широкий спектр матеріалів, від пластиків (PLA, ABS) до металів і термоеластомерів, як зазначено в Plastics Today.

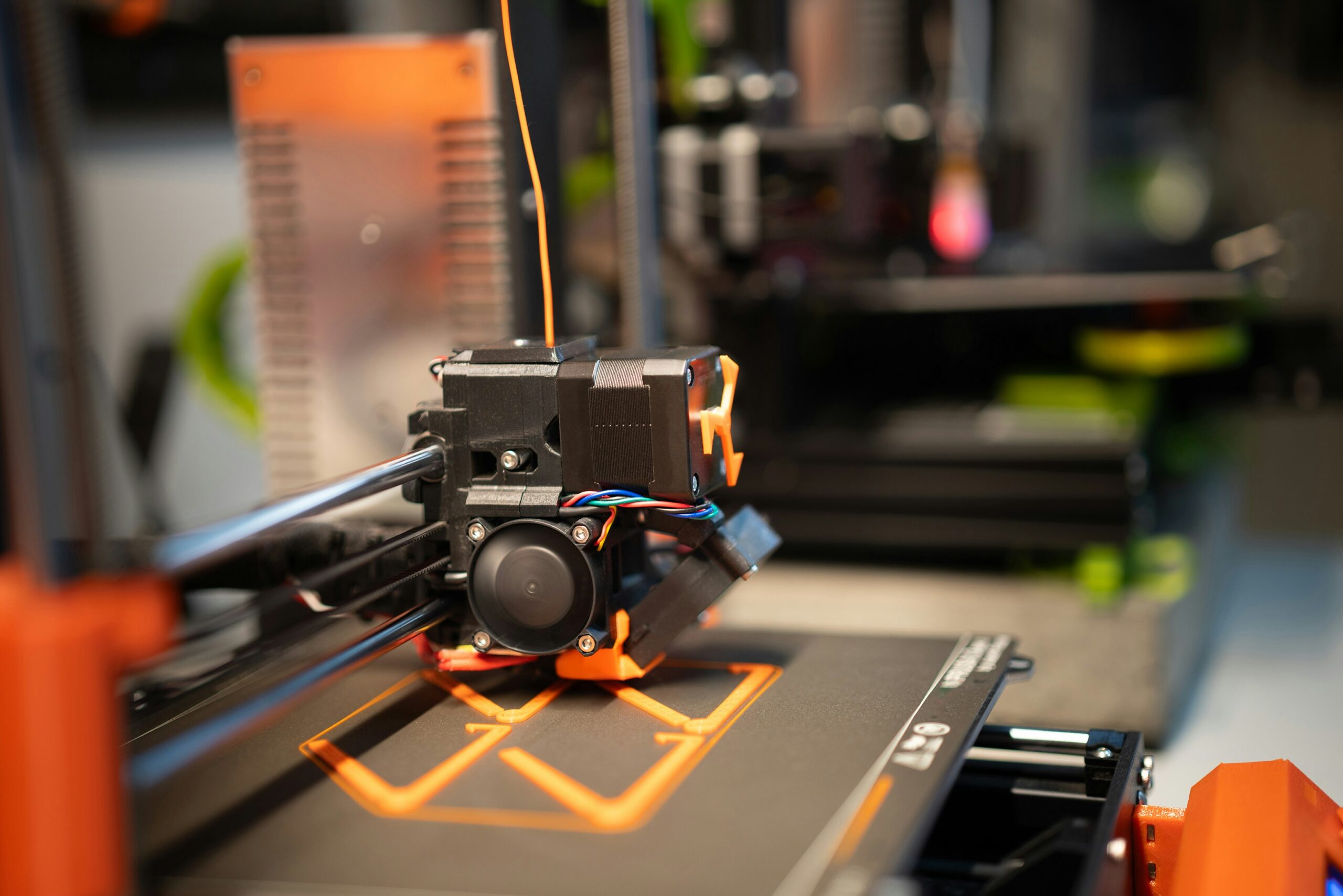

- Обладнання: Не потребує спеціальних принтерів – достатньо оновити програмне забезпечення на існуючих FDM-принтерах, таких як Creality чи Prusa.

Однак для дрібних деталей із високою деталізацією SLA може бути кращим через точність лазера. Ін’єкційний метод більше підходить для великих, міцних виробів.

Технічні аспекти впровадження

Щоб запустити ін’єкційний 3D-друк, потрібно врахувати кілька технічних моментів. Перше – це сумісність обладнання. Більшість сучасних FDM-принтерів можуть бути адаптовані шляхом оновлення прошивки або встановлення спеціального софту, наприклад, модифікованої версії Cura. Друге – вибір матеріалів, які витримують тиск і температуру ін’єкції.

Для роботи з ін’єкційним 3D-друком потрібні:

- Принтери: Стандартні FDM-принтери, такі як Creality Ender 3 або Anycubic Vyper, з модулем для ін’єкції. Промислові моделі від Stratasys чи 3D Systems підходять для великих обсягів.

- Софт: Програми типу Cura чи Simplify3D з плагінами для ін’єкційного режиму. Вони дозволяють задавати параметри тиску і температури.

- Датчики тиску: Для контролю подачі матеріалу, щоб уникнути нерівностей.

- Система охолодження: Для швидкого затвердіння після ін’єкції.

Матеріали для ін’єкційного 3D-друку мають бути текучими під тиском і стабільними після охолодження:

- Пластики: PLA для простих деталей, ABS чи нейлон для міцних виробів.

- Метали: Порошкові суміші для промислових застосувань, як у DMLS.

- Термоеластомери: Для гнучких деталей, наприклад, у медичних протезах.

- Композити: Полімолочна кислота з добавками для підвищення міцності.

У біопринтінгу, як згадувалося в джерелах від FacFox, ін’єкційний метод міг би працювати з гідрогелями для створення міцних каркасів, наприклад, для кісток чи хрящів.

Для якісного результату потрібно контролювати:

- Температура: Зазвичай 190-220°C для пластиків, залежно від матеріалу.

- Тиск ін’єкції: Має бути достатнім для заповнення, але не надмірним, щоб уникнути деформації.

- Швидкість подачі: Координується з софтом для рівномірного розподілу.

- Товщина шарів: Зазвичай 0.2-0.5 мм для оболонки, щоб витримати тиск.

Ці параметри потребують калібрування, особливо при роботі з новими матеріалами чи складними формами.

Ін’єкційний 3D-друк – це технологія, яка поєднує швидкість лиття з гнучкістю адитивного виробництва. Вона працює шляхом створення оболонки та заповнення її матеріалом під тиском, що робить деталі міцними та економить час. Процес вимагає лише оновлення софту на стандартних принтерах, але потребує точного налаштування температури та тиску. Від промислових деталей до медичних каркасів, цей метод відкриває нові можливості, особливо в поєднанні з сучасними трендами, як overmolding чи біопринтінг. Для тих, хто хоче оптимізувати виробництво, це практичний крок до ефективності.

Наш досвід з ін’єкційним 3D-друком в Easy3dprint

Ми в Easy3dprint завжди намагалися поєднувати класичні методи 3D-друку з елементами, які роблять процес ближчим до промислового лиття, і ось ін’єкційний 3D-друк став для нас справжнім відкриттям. Розроблений Девідом Казмером ще в 2020, цей гібридний підхід ми почали тестувати на наших принтерах ще пару років тому, особливо в серійному FDM-друку, де швидкість і міцність – ключові. Уявіть: замість повільного нанесення шарів, ми “вприскуємо” матеріал під тиском у каркас, що формується на ходу, і деталі виходять щільнішими, без тих дрібних порожнин, які іноді псують прототипи. Це ідеально пасує для наших клієнтів з Харкова чи Києва, хто замовляє частини для авто чи медобладнання – час скорочується вдвічі, а якість росте. Ми вже використовуємо це в комбінації з нашою SLA-лінією Formlabs, щоб створювати гібридні моделі, де зовнішня оболонка друкується лазером, а наповнення йде ін’єкцією. Клієнти, як Укроборонпром чи фармкомпанії, помічають різницю: менше браку, більше впевненості в термінах.

Звичайно, впроваджувати таке не просто – треба постійно калібрувати тиск і температуру, бо з нашими видами пластику чи фотополімерами кожен матеріал поводиться по-своєму. Але коли бачиш, як з простої моделі виходить готова деталь, яка витримує навантаження, як у справжньому литті, то розумієш: це не просто технологія, а спосіб зробити 3D-друк ближчим до реального бізнесу. Ми беремося за складні проекти, від прототипів для стартапів до серійних партій для банків типу ПриватБанку, і ін’єкційний метод допомагає нам тримати обіцянки – від консультації до видачі за два години. Якщо ви в Україні і шукаєте, як оптимізувати виробництво, завітайте до нас у Харкові чи Києві; ми з радістю покажемо, як це працює на практиці, без зайвих слів, з реальними прикладами з нашої галереї.

Переваги для повсякденного використання

Чому варто звернути увагу на ін’єкційний 3D-друк? По-перше, швидкість – це не жарт. У світі, де час гроші, скоротити виробництво з годин до хвилин значить більше замовлень і менше простою. По-друге, міцність: деталі без тріщин і порожнин тримаються довше, що ідеально для прототипів чи кінцевих продуктів.

Ось ключові плюси в списку:

- Швидкість виробництва зростає в 3 рази, за даними Казмера.

- Деталі виходять щільними, з меншим ризиком дефектів – ідеально для навантажених частин.

- Економія: не треба нове обладнання, тільки софт, що робить це доступним для малого бізнесу.

- Гнучкість: працює з пластиком, металами і навіть термоеластомерами, як у дослідженнях Казмера.

- Екологічність: менше відходів, бо матеріал використовується ефективніше.

Для стартапів це золотий квиток – уявіть, ви друкуєте деталі для дронів чи медобладнання без вічних переробок. Але не все ідеально: іноді потрібна калібровка, щоб уникнути нерівностей.

Застосування в різних галузях

Ін’єкційний 3D-друк відкриває двері для багатьох сфер, де потрібна швидкість і надійність. Ця технологія, розроблена Девідом Казмером, вже показала себе в промисловості, де міцні деталі без порожнин стають стандартом. Згідно з даними з Plastics Today, вона ідеально пасує для гібридного виробництва, поєднуючи 3D-друк з литтям для складних задач. У 2025 році, як зазначається в публікаціях на ResearchGate, акцент робиться на overmolding, що дозволяє створювати деталі з різними матеріалами. Це робить метод універсальним, від прототипів до готових продуктів. Подивіться, як це впливає на різні галузі – від медицини, де швидкість рятує життя, до енергетики, де ефективність на першому плані.

Медицина та біопринтінг

У медичній сфері ін’єкційний 3D-друк стає інструментом для створення каркасів, які підтримують живі тканини. Натхненний біопринтінгом з джерел типу Imena.UA, цей метод міг би прискорити друк імплантатів, роблячи їх міцнішими для інтеграції в тіло. Наприклад, для кісток чи хрящів, як у дослідженнях Університету Суонсі 2014 року, де каркаси покриваються стовбуровими клітинами.

Ось ключові застосування в медицині:

- Друк протезів: швидке створення індивідуальних протезів, де міцність критична для щоденного використання.

- Імплантати для операцій: наприклад, хрящові імплантати для носа, як у Цюриху 2015, з меншим ризиком відторгнення завдяки щільній структурі.

- Каркаси для органів: поєднання з біочорнилами для нирок чи серця, як у Тель-Авіві 2019, де ін’єкція забезпечує васкуляризацію.

- Шкірні трансплантати: натхненний роботою Уейк Форест, де принтер друкує шкіру прямо на рані, а ін’єкційний метод додає міцність шару.

Це особливо актуально для персоналізованої медицини, де деталі адаптуються під пацієнта за допомогою МРТ-сканів, скорочуючи час від ідеї до імплантації.

Регенерація тканин виграє від цієї технології, бо каркаси з ін’єкційного друку стабільніші. Джерела з FacFox підкреслюють, як біодрук з гідрогелями поєднується з ін’єкцією для створення судин чи кісток. У 2025 році, з фокусом на overmolding, це могло б значити гібридні імплантати, де синтетичний каркас зливається з біоматеріалами.

Виробництво та промисловість

У виробництві пластикових деталей для авто чи електроніки ін’єкційний метод ставить міцність на перше місце. Згідно з UMass Lowell, він скорочує час і підвищує щільність, роблячи деталі придатними для масового виробництва. Це гібрид, де 3D-друк створює форми, а ін’єкція заповнює їх, як у журналі Additive Manufacturing.

Приклади в промисловості:

- Автомобільні компоненти: легкі панелі чи кріплення без пор, що витримують навантаження.

- Електроніка: корпуси для гаджетів з рівномірним розподілом матеріалу для кращої ізоляції.

- Інструменти: швидке прототипування з термоеластомерами для гнучких деталей.

- Пакування: міцні контейнери, де overmolding додає шари для захисту.

Такий підхід зменшує відходи, бо матеріал використовується ефективніше, що корисно для компаній, які шукають економію.

Для великих обсягів, як у 3D Systems, ін’єкційний друк поєднується з традиційним литтям. Публікації з 2020-2025 показують, як це прискорює цикл від дизайну до готового продукту, особливо для складних геометрій.

Авіація та аерокосмічна галузь

Авіація потребує легких, але міцних деталей, і тут ін’єкційний 3D-друк грає на повну. Без порожнин і тріщин деталі витримують екстремальні умови, як зазначається в IMechE. Це ідеально для прототипів турбін чи крил.

Специфічні приклади:

- Легкі конструкції: деталі для дронів чи літаків з композитів.

- Ремонтні частини: швидке створення запасних елементів без довгого очікування.

- Космічні компоненти: міцні корпуси для супутників з мінімальною вагою.

- Тестові моделі: для аеродинамічних випробувань з точною щільністю.

У цій галузі швидкість виробництва означає менше простою, що критично для проектів з жорсткими дедлайнами.

Споживчі товари, як іграшки чи гаджети, виграють від меншого часу виробництва. Ін’єкційний метод робить продукти доступнішими, з кращою якістю, як у The Fabricator.

Ось як це застосовується:

- Іграшки: міцні фігурки без слабких місць для дітей.

- Гаджети: чохли чи аксесуари з гнучких матеріалів.

- Побутові предмети: кухонні інструменти з щільним пластиком.

- Мода: індивідуальні аксесуари, як ювелірка з 3D-елементами.

Це робить персоналізацію реальною для масового ринку, де швидкість – ключ до конкуренції.

Освіта та дослідження

В освіті ін’єкційний 3D-друк допомагає студентам тестувати ідеї швидко. Лабораторії використовують його для прототипів, як у FacFox для біодруку.

Приклади в освіті:

- Навчальні моделі: анатомічні органи для медфахівців.

- Експерименти: швидке створення інструментів для фізики чи хімії.

- Курсові проекти: студенти друкують деталі для роботів чи пристроїв.

- Дослідження: комбінація з біопринтінгом для вивчення тканин.

Це стимулює інновації, роблячи технологію доступною для молодих спеціалістів.

Енергетика та інші сфери

У енергетиці, як обговорювалося Казмером у публікаціях 2025, технологія йде до енергоефективних змішувачів. Це для створення компонентів сонячних панелей чи турбін.

Додаткові застосування:

- Сонячна енергія: міцні кріплення для панелей.

- Вітряки: легкі лопаті з композитів.

- Батареї: корпуси для акумуляторів з рівномірним матеріалом.

- Екологічні проекти: деталі для фільтрів чи рециклінгу.

У цих сферах міцність і швидкість допомагають переходити до зелених технологій швидше.

Практичні поради для початківців

Хочете спробувати? Почніть з перевірки вашого принтера – більшість FDM-моделей підходять, якщо оновити firmware. Виберіть матеріал: PLA для простоти, але для міцності – ABS чи нейлон.

Кроки для впровадження:

- Оновіть софт: завантажте з відкритих джерел, як GitHub, версії для Ender чи Prusa.

- Тестуйте на малих деталях: почніть з кубиків, щоб перевірити щільність.

- Контролюйте тиск: не перевищуйте рекомендації, бо матеріал може текти нерівно.

- Калібруйте температуру: для пластику 200-220°C, залежно від типу.

- Безпека: використовуйте витяжку, бо пари можуть бути шкідливими.

Не поспішайте з великими проектами, краще витратити час на налаштування.

Рекомендації по матеріалах і обладнанню

Для матеріалів обирайте ті, що витримують тиск: полімолочна кислота з добавками для гнучкості. У біопринтінгу, як у FacFox, додають гідрогелі, але для ін’єкційного – фокус на термопластах.

Обладнання:

- Принтери: Creality Ender 3 з модом для ін’єкції – бюджетно.

- Софт: Cura з плагінами для ін’єкційного режиму.

- Додатки: датчики тиску для контролю.

У 2025, з новими mixing screws від Казмера, рекомендую дивитися на екструдерні системи для гранул – дешевше і ефективніше. Якщо бюджет дозволяє, інвестуйте в промислові моделі від Stratasys.

Висновок

Ін’єкційний 3D-друк, який Девід Казмер представив ще в 2020, до 2025 року став справжнім проривом для тих, хто хоче поєднати швидкість і міцність у виробництві. З новими публікаціями про overmolding і overprinting, як та від серпня 2025 в ResearchGate, ця технологія тепер дозволяє створювати гібридні деталі, де 3D-друк зливається з литтям для ще кращих результатів. Уявіть, як це змінює гру в медицині чи промисловості: деталі виходять щільними, без дефектів, і процес займає втричі менше часу. А з семінарами типу FGF User Group навесні 2025, де Казмер з колегами обговорювали mixing screws для екструзії, стає ясно, що майбутнє за енергоефективними методами. Якщо ви в бізнесі чи просто експериментуєте, ця технологія робить виробництво доступнішим, зменшуючи витрати на обладнання і підвищуючи якість. Загалом, це не просто інструмент, а крок до масового виробництва без компромісів, і в 2025 це вже реальність для багатьох компаній.

Часті запитання

Чи можна використовувати ін’єкційний 3D-друк на звичайних принтерах

Так, і це одна з найбільших переваг цієї технології. Розробка Казмера з 2020 року спеціально адаптована для існуючих FDM-принтерів, де достатньо оновити програмне забезпечення, як модифіковану Cura, щоб додати режим ін’єкції. У 2025, з оновленнями про overmolding з Plastics Today, це стало ще простішим: принтери типу Creality Ender чи Prusa легко модифікуються для заповнення під тиском, роблячи деталі міцнішими без покупки нового обладнання. Просто налаштуйте тиск і температуру, і ваш старий апарат перетворюється на гібридний інструмент для промислових завдань.

Які матеріали найкраще підходять для ін’єкційного методу

Для ін’єкційного 3D-друку ідеально пасують матеріали, які легко плавляться і витримують тиск, як PLA чи ABS для базових деталей. З оновленнями 2025, такими як mixing screws для екструзії з MDPI, тепер популярні термоеластомери і композити, що додають гнучкості для медичних імплантатів чи авточастин. Уникайте надто в’язких матеріалів, бо вони можуть засмічувати сопло, але з гідрогелями для біопринтінгу, як у FacFox, метод показує себе чудово для створення каркасів.

Як ін’єкційний 3D-друк впливає на швидкість виробництва

Ця технологія скорочує час втричі, перетворюючи тригодинний процес на годину, як зазначається в Wiley Analytical Science. У 2025, з семінарами FGF User Group, де Казмер говорив про energy-efficient mixing, це стало ще ефективнішим для серійного виробництва, де заповнення під тиском усуває паузи між шарами. Результат: більше деталей за зміну, менше простою, і це особливо корисно для бізнесу, де дедлайни тиснуть.

Чи є ризики чи обмеження в цій технології

Звичайно, як і в будь-якій інновації, є нюанси: перегрів може деформувати матеріал, а нерівний тиск призвести до порожнин, як у статті про diesel effect з березня 2025 в Plastics Engineering. Але з правильною калібровкою, як радять в IMechE, ці проблеми мінімізуються. Обмеження в деталізації для дрібних об’єктів, де SLA краща, але для міцних частин це не заважає.

Як поєднати ін’єкційний 3D-друк з біопринтінгом

Поєднання з біопринтінгом, як у Imena.UA про серця з Тель-Авіва 2019, робить каркаси міцнішими для тканин. У 2025, з публікаціями про overprinting в ResearchGate, ін’єкція додає щільність гідрогелям, дозволяючи швидше створювати судини чи кістки без відторгнення. Це перспективно для медицини, де швидкість і стабільність рятують життя.

Як уникнути помилок при першому використанні

Почніть з простих моделей і тестуйте параметри, як тиск і температура, щоб уникнути деформацій, як радять в Troubleshooting Diesel Effect. У 2025, з досвідом з FGF семінарів, фокус на поступовому масштабуванні: спочатку мала деталь, потім складніша, і це допоможе освоїти технологію без зайвих втрат.