Технологія Direct Metal Laser Sintering (DMLS) змінює підхід до виготовлення металевих деталей, дозволяючи створювати складні конструкції без традиційних методів, таких як фрезерування чи лиття. У 2025 році ця технологія набирає обертів: ринок 3D-друку металів оцінюється в 60,9 мільярда доларів і зростає на 25,3% щороку завдяки попиту в авіації, медицині та промисловості. Ця стаття розкриває суть DMLS, пояснює, як працює процес, які матеріали використовуються та де технологія показує найкращі результати. Це практичний огляд для тих, хто хоче зрозуміти, як застосувати 3D-друк металом у своїх проєктах.

Содержание страницы

Основні принципи роботи DMLS: від порошку до готової деталі

Технологія Direct Metal Laser Sintering (DMLS) – це один із найпрогресивніших методів адитивного виробництва, який дозволяє створювати міцні металеві деталі з високою точністю. Вона буквально трансформує цифрові моделі в реальні об’єкти, використовуючи металеві порошки та лазер. Процес виглядає як щось із наукової фантастики, але насправді це чітко структурована процедура, яка поєднує передові технології та інженерну майстерність. Щоб розібратися, як DMLS працює, давайте покроково пройдемо весь шлях – від підготовки моделі до отримання готової деталі, розкриваючи ключові аспекти, які роблять цю технологію унікальною.

Підготовка цифрової моделі: перший крок до успіху

Все починається з цифрової 3D-моделі, створеної в програмах на кшталт Fusion 360, SolidWorks чи інших CAD-системах. Ця модель – основа, яка визначає, як виглядатиме кінцевий виріб. Її потрібно ретельно продумати, адже навіть невеликі помилки в дизайні можуть призвести до дефектів під час друку. Наприклад, занадто тонкі стінки (менше 0.5 мм) можуть деформуватися через теплові напруження. Програма розрізає модель на тонкі шари, товщиною від 20 до 40 мікрометрів, що забезпечує високу деталізацію. Цей етап критичний, бо від якості моделі залежить точність і міцність деталі. У 2025 році сучасні інструменти дозволяють оптимізувати дизайн за допомогою штучного інтелекту, що зменшує кількість помилок ще до початку друку.Після підготовки модель завантажується в DMLS-принтер, де починається справжня магія.

Робота принтера: лазер і порошок у дії

Процес друку відбувається в спеціальній камері принтера, яка наповнена інертним газом, наприклад, аргоном чи азотом. Це необхідно, щоб захистити металеві порошки від окислення, яке може зіпсувати якість деталі. Роликовий механізм рівномірно розподіляє тонкий шар порошку – зазвичай 20-40 мікрометрів – по робочій платформі. Товщина шару впливає на точність: менші значення дають кращу деталізацію, але збільшують час друку.Потім у гру вступає лазер, найчастіше волоконний, із потужністю від 200 до 1000 Вт, залежно від моделі принтера, наприклад, EOS M290. Він сканує поверхню, точно слідуючи контурам цифрової моделі, і спікає частинки порошку в тверду масу. Важливо, що DMLS не розплавляє порошок повністю, як це робить Selective Laser Melting (SLM), а з’єднує його на молекулярному рівні. Це зменшує внутрішні напруження та пористість, дозволяючи створювати деталі з високою щільністю – до 99.9% у сучасних системах 2025 року. Після завершення одного шару платформа опускається на кілька мікронів, наноситься новий шар порошку, і процес повторюється, доки деталь не буде готова.

Цей циклічний підхід дозволяє створювати складні форми, як-от внутрішні канали чи решітчасті структури, які неможливі для традиційних методів. Однак він вимагає точного контролю параметрів, таких як потужність лазера чи швидкість сканування, щоб уникнути дефектів.

Постобробка: шлях до ідеального результату

Коли друк завершено, деталь не одразу готова до використання. Спочатку вона охолоджується прямо в камері принтера, щоб уникнути теплової деформації. Це може зайняти від кількох годин до доби, залежно від розміру та матеріалу. Після цього незатверділий порошок видаляється – і це одна з переваг DMLS, адже до 95% порошку можна переробити для наступних проєктів, що значно економить кошти.Далі настає етап постобробки, який включає кілька процесів. Більшість деталей потребують видалення підтримуючих структур – тимчасових елементів, що забезпечують стабільність під час друку. Це може бути механічне зрізання чи розчинення, залежно від матеріалу. Потім деталь часто шліфують, щоб покращити поверхню, адже DMLS залишає легку шорсткість через пошарове спікання. У деяких випадках застосовується термічна обробка для зняття внутрішніх напружень і підвищення міцності. Наприклад, для титанових імплантів термообробка може збільшити довговічність на 20%.

Чому DMLS ефективна для прототипів і серійного виробництва

Такий багатоступеневий процес робить DMLS ідеальним вибором для створення прототипів і серійних деталей, де точність і міцність є критично важливими. Наприклад, у авіації чи медицині, де деталі повинні витримувати екстремальні умови, DMLS дозволяє створювати вироби з ізотропними властивостями – однаковою міцністю в усіх напрямках. Робочі зони сучасних принтерів, таких як 400x400x400 мм у EOS M290, дають змогу виготовляти як невеликі компоненти, так і досить великі об’єкти, що розширює можливості для різних галузей.Ще одна перевага – гнучкість. DMLS дозволяє швидко вносити зміни до дизайну без необхідності створювати нові форми чи інструменти, як у традиційному литті. Це економить тижні часу та тисячі доларів для компаній, які тестують нові продукти. У практиці ми бачили, як клієнти з промислового сектору скорочували цикл розробки вдвічі, використовуючи DMLS для створення прототипів.

Технологічні тонкощі та виклики

Хоча процес здається простим, він вимагає точного налаштування. Наприклад, неправильна орієнтація деталі в камері може збільшити кількість супортів, ускладнюючи постобробку. Контроль інертного газу також критично важливий: навіть невелика кількість кисню може викликати окислення, що погіршує якість. У 2025 році вдосконалені системи моніторингу, які використовують сенсори для реального часу, допомагають уникати таких проблем, але досвід оператора залишається незамінним.Ще один нюанс – енергоспоживання. Лазери та системи охолодження потребують значних ресурсів, що підвищує витрати, особливо для великих деталей. Однак економія на матеріалах і скорочення відходів компенсують ці витрати в довгостроковій перспективі.

Вибір матеріалів у DMLS: огляд варіантів для різних завдань

Матеріали в DMLS – це дрібні порошки з розміром частинок 20-40 мікрометрів, що забезпечує високу деталізацію. Їх вибір впливає на механічні властивості, вартість і сферу застосування. У 2025 році асортимент розширився завдяки новим сплавам, адаптованим для екстремальних умов.

Ось ключові матеріали:

- Інструментальна сталь 316L: Відрізняється стійкістю до корозії та високою міцністю, ідеальна для промислових інструментів і деталей, що працюють у вологих середовищах.

- Алюмінієві сплави типу AlSi10Mg: Легкі з відмінною теплопровідністю, використовуються для компонентів, де вага має значення, наприклад, в автомобілях чи дронах.

- Титанові сплави, як Ti6Al4V: Біосумісні та міцні, підходять для медичних імплантів, оскільки сприяють інтеграції з тканинами.

- Сплави нікелю, зокрема Inconel: Жаростійкі, витримують високі температури, тому популярні в турбінах і ракетних двигунах.

- Кобальт-хром: Міцний і неалергенний, часто застосовується в стоматології для протезів і коронок.

При підборі матеріалу враховуйте вимоги до деталі: для легкості обирайте алюміній, для довговічності – сталь. Ціни на порошки коливаються від 50 до 200 доларів за кілограм, залежно від якості та постачальника. Нові розробки 2025 року включають суміші з покращеною текучістю, що зменшують дефекти.

Як DMLS економить ресурси та відкриває нові можливості

Технологія Direct Metal Laser Sintering (DMLS) вирізняється здатністю створювати деталі зі складною геометрією, яка недосяжна для традиційних методів, таких як фрезерування чи лиття. Це дозволяє втілювати інноваційні конструкції, наприклад, внутрішні канали або решітчасті структури, що зменшують вагу деталі, зберігаючи її міцність. Такі можливості особливо цінні в галузях, де стандартні технології обмежені.

Одна з ключових переваг DMLS полягає в економії ресурсів. Замість кількох етапів обробки, як у традиційному виробництві, технологія об’єднує процес у єдиний цикл, що знижує витрати на 20-30%. До того ж, незатверділий порошок переробляється з ефективністю до 95%, що значно зменшує втрати матеріалів. Це робить DMLS економічно вигідним для створення прототипів і серійних деталей.

Ще одна сильна сторона – швидкість. Від цифрової моделі до готового виробу минають дні, а не тижні, що прискорює виведення продуктів на ринок. Це критично для компаній, які прагнуть випередити конкурентів. Крім того, деталі, виготовлені за допомогою DMLS, мають щільність, близьку до литих, і демонструють ізотропні властивості, тобто однакову міцність у всіх напрямках. Це робить їх надійними для застосувань, де потрібна висока стійкість до навантажень.

Екологічність також грає важливу роль. Порівняно з субтрактивними методами, DMLS генерує значно менше відходів, що відповідає сучасним стандартам сталого розвитку. У 2025 році технологія ще більше вдосконалюється завдяки інтеграції з штучним інтелектом, який автоматизує оптимізацію дизайну та процесів. Це особливо помітно в секторах, де точність і якість деталей є вирішальними, наприклад, у авіації чи медицині. Такий підхід робить DMLS не просто технологією, а стратегічним інструментом для сучасного виробництва.

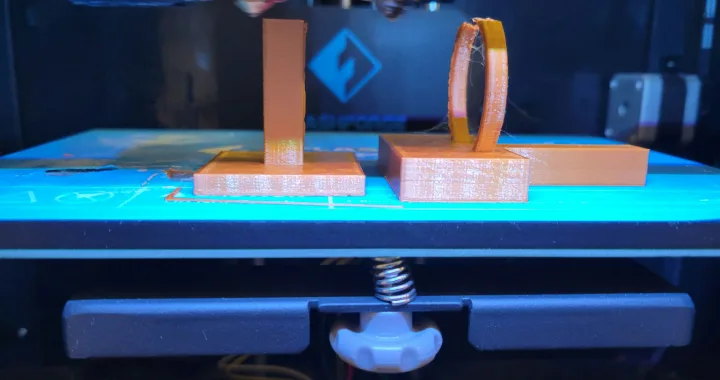

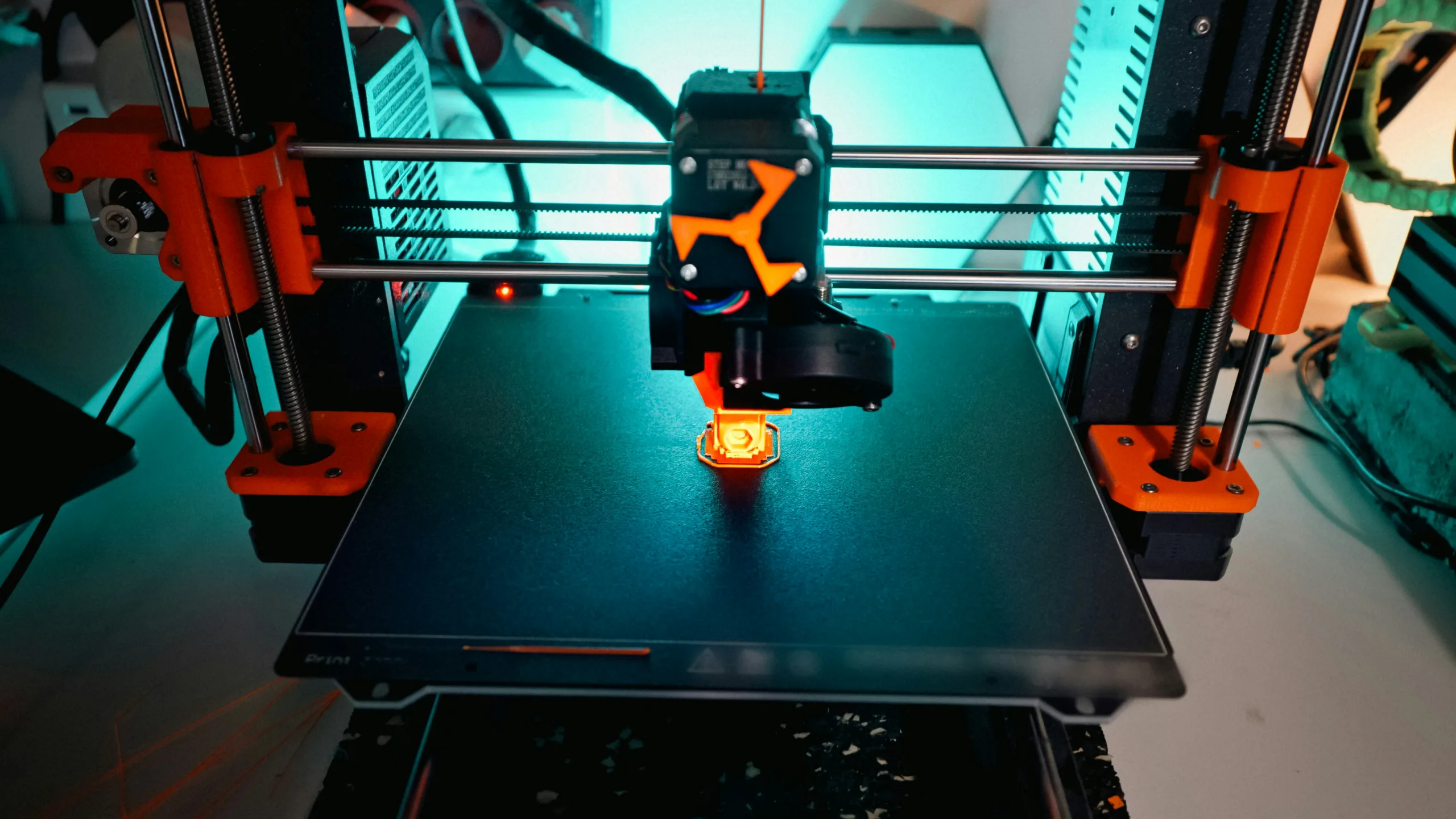

Як ми в Easy3DPrint втілюємо ваші ідеї за допомогою 3D-друку

У нашій студії Easy3DPrint ми живемо можливостями 3D-друку, допомагаючи клієнтам із Києва, Харкова, Дніпра та інших міст України перетворювати ідеї в реальність. За сім років роботи ми навчилися вирішувати завдання будь-якої складності – від створення прототипів до виробництва унікальних деталей для промисловості, медицини чи мистецтва. Ми пропонуємо повний цикл послуг: від консультацій і 3D-моделювання до друку, обробки та навіть фарбування готових виробів. Наші сучасні принтери і широкий вибір матеріалів дозволяють створювати якісні продукти, які відповідають найвищим стандартам. Зверніться до нас і ми допоможемо реалізувати ваш проєкт із точністю та вчасно!

Галузеві застосування DMLS: де технологія змінює гру

Технологія Direct Metal Laser Sintering (DMLS) стала справжнім проривом для галузей, де потрібні точність, міцність і можливість створювати складні конструкції. У 2025 році її популярність зростає завдяки вдосконаленим матеріалам і обладнанню, що відкриває нові горизонти для інновацій. Від авіаційних двигунів до медичних імплантів – DMLS дозволяє створювати деталі, які раніше були неможливими або надто дорогими для традиційних методів. Давайте розглянемо, як ця технологія застосовується в ключових секторах, і поділимося конкретними прикладами, які демонструють її потенціал.

Авіація та аерокосмічна галузь

Авіаційна промисловість – один із головних бенефіціарів DMLS, адже тут вага та міцність відіграють вирішальну роль. Технологія дозволяє створювати легкі компоненти, які зменшують масу літаків чи безпілотників на 30-40%, зберігаючи при цьому високу міцність. Наприклад, вихлопні системи для ракет чи деталі турбін, виготовлені з жаростійких сплавів, таких як Inconel, стали стандартом для компаній на кшталт SpaceX. Ці компоненти мають складну геометрію, як-от внутрішні канали для охолодження, які неможливо реалізувати за допомогою лиття чи фрезерування.

Інновації в дронах і супутниках

У 2025 році DMLS активно використовується для виробництва деталей безпілотних літальних апаратів (UAV) і малих супутників. Алюмінієві сплави, як AlSi10Mg, дозволяють створювати легкі каркаси, які витримують вібрації та екстремальні температури. Наприклад, компанії, що розробляють CubeSats, застосовують DMLS для створення антен і кріплень, які оптимізують вагу та підвищують надійність.

Медицина: персоналізовані рішення

У медичній галузі DMLS революціонізує створення імплантів і протезів. Титанові сплави, такі як Ti6Al4V, ідеально підходять завдяки біосумісності та здатності формувати пористі структури, які сприяють інтеграції з кістковою тканиною. Наприклад, ортопедичні імпланти, виготовлені за допомогою DMLS, можуть мати решітчасту поверхню, що прискорює загоєння та знижує ризик відторгнення. У 2025 році такі імпланти стають дедалі індивідуалізованими, адже DMLS дозволяє створювати деталі, точно адаптовані до анатомії пацієнта.

Хірургічні інструменти та прототипи

Окрім імплантів, DMLS використовується для виготовлення хірургічних інструментів із інструментальної сталі 316L. Ці інструменти, як-от спеціалізовані скальпелі чи затискачі, мають складну форму, що підвищує їхню ергономіку. Ми також бачимо, як медичні стартапи застосовують DMLS для швидкого прототипування нових пристроїв, що дозволяє тестувати ідеї за лічені дні, а не тижні. Це особливо цінно для компаній, які прагнуть вийти на ринок із інноваційними рішеннями.

Стоматологія: швидкість і точність

Стоматологія – ще одна галузь, де DMLS демонструє вражаючі результати. Кобальт-хромові сплави використовуються для створення коронок, мостів і навіть каркасів для протезів, які ідеально відповідають потребам конкретного пацієнта. Технологія скорочує час виробництва порівняно з традиційним литтям, адже дозволяє створювати деталі за один цикл без складних форм. У 2025 році стоматологічні клініки все частіше звертаються до DMLS, щоб запропонувати швидші та якісніші рішення.

Промисловість: міцність і ефективність

У промисловому секторі DMLS застосовується для створення інструментів і компонентів із високою зносостійкістю. Інструментальна сталь 316L дозволяє виготовляти прес-форми, штампи та інші деталі, які витримують інтенсивні навантаження та зменшують простої обладнання. Наприклад, компанії, що виробляють автозапчастини, використовують DMLS для створення форм із внутрішніми каналами для охолодження, що підвищує ефективність лиття на 20%.

Автоматизація та серійне виробництво

Тренди 2025 року показують, що DMLS дедалі частіше інтегрується з робототехнікою для автоматизації виробництва. Роботизовані системи можуть обробляти деталі після друку, зменшуючи людський фактор і прискорюючи процеси. У промислових цехах DMLS використовується для створення кастомізованих компонентів, які адаптовані до специфічних машин, що скорочує витрати на заміну обладнання. Наші клієнти з промислового сектору відзначали, що DMLS допомогла їм знизити витрати на обслуговування на 15% завдяки довговічності деталей.

Енергетика: деталі для екстремальних умов

Енергетичний сектор також активно використовує DMLS, особливо для створення деталей, що працюють в екстремальних умовах. Сплави нікелю, такі як Inconel, ідеально підходять для лопаток турбін чи компонентів газових двигунів, які витримують температури понад 1000°C. DMLS дозволяє створювати ці деталі з внутрішніми каналами для охолодження, що підвищує їхню ефективність і термін служби. Наприклад, у відновлювальній енергетиці DMLS застосовується для виробництва компонентів вітрових турбін, які зменшують вагу та покращують аеродинаміку.

Прототипування для інновацій

У сфері енергетики DMLS також цінна для швидкого прототипування нових рішень, таких як компоненти для сонячних установок чи водневих двигунів. У 2025 році, коли компанії прагнуть відповідати екологічним стандартам, DMLS допомагає створювати легші та ефективніші деталі, що знижують енергоспоживання. Ми бачили, як наші клієнти тестували нові конструкції за лічені тижні, що дало їм конкурентну перевагу на ринку.

Майбутні перспективи та тренди

У 2025 році DMLS інтегрується з передовими технологіями, як-от штучний інтелект і робототехніка, що робить її ще ефективнішою. AI допомагає оптимізувати дизайн деталей, зменшуючи вагу та матеріали без втрати міцності. Наприклад, у аерокосмічній галузі алгоритми AI створюють решітчасті структури, які неможливо розробити вручну. Роботизовані системи автоматизують постобробку, що прискорює виробництво та знижує витрати. Ці тренди роблять DMLS доступною не лише для великих корпорацій, а й для малого бізнесу, який прагне інновацій.

Кроки для ефективного використання DMLS: рекомендації

Щоб максимально скористатися DMLS, дотримуйтеся цих порад:

- Підготуйте модель: Уникайте тонких елементів менше 0.5 мм, використовуйте топологічну оптимізацію для економії матеріалу.

- Тестуйте: Почніть з пробних зразків для перевірки властивостей.

- Оптимізуйте середовище: Забезпечте інертний газ для якості.

- Фокус на постобробці: Термічна обробка покращує характеристики.

- Плануйте бюджет: Розраховуйте на зростання ринку до 188 мільярдів до 2030.

Висновок

Технологія Direct Metal Laser Sintering (DMLS) відкриває нові горизонти для компаній, які прагнуть створювати складні металеві деталі з високою точністю та ефективністю. У 2025 році ця технологія не просто тренд, а необхідність для тих, хто хоче залишатися конкурентоспроможним у таких галузях, як авіація, медицина чи промислове виробництво. Завдяки здатності скорочувати витрати, прискорювати розробку та мінімізувати відходи, DMLS дозволяє бізнесам швидше виводити продукти на ринок, зберігаючи якість. Хоча висока вартість обладнання та потреба в постобробці можуть здаватися перешкодами, співпраця з професійними сервісами, робить технологію доступною навіть для невеликих компаній. З ростом ринку до 9.43 мільярда доларів до 2033 року, зараз ідеальний час, щоб дослідити потенціал DMLS для ваших проєктів. Це не просто технологія, а інструмент, який допомагає втілювати ідеї в реальність швидше та розумніше.

Часті запитання про DMLS

Чим DMLS відрізняється від інших методів 3D-друку?

Direct Metal Laser Sintering вирізняється тим, що працює з металевими порошками, спікаючи їх лазером у міцні деталі. На відміну від технологій, таких як FDM, які використовують пластик, або SLA, що застосовує фотополімери, DMLS створює вироби, здатні витримувати екстремальні навантаження та температури. Головна відмінність від схожого Selective Laser Melting (SLM) полягає в тому, що DMLS не розплавляє порошок повністю, а з’єднує частинки на молекулярному рівні, що зменшує пористість і дозволяє використовувати сплави з різними температурами плавлення. Це робить технологію унікальною для створення складних металевих компонентів.

Які галузі отримують найбільшу вигоду від DMLS?

Технологія знаходить застосування в секторах, де потрібні висока точність і міцність. Авіаційна промисловість використовує DMLS для створення легких деталей, таких як компоненти турбін, які зменшують вагу на 30-40%. У медицині титанові імпланти ідеально адаптуються до людського тіла завдяки біосумісності. Стоматологія отримує швидкі та індивідуальні рішення, як-от коронки з кобальт-хрому. Промислові підприємства застосовують DMLS для виготовлення зносостійких інструментів, що скорочують простої. У 2025 році навіть стартапи використовують технологію для швидкого прототипування.

Скільки коштує використання DMLS?

Вартість залежить від складності деталі, матеріалу та обсягу замовлення. Прості компоненти можуть коштувати від 100 доларів, тоді як складні проєкти обходяться значно дорожче. Металеві порошки, як-от титан чи Inconel, варіюються від 50 до 200 доларів за кілограм, а оренда промислового принтера чи аутсорсинг додають витрати. Проте економія досягається завдяки скороченню етапів виробництва та переробці до 95% порошку, що робить DMLS вигідним для серійного випуску чи унікальних деталей.

Чи потрібне спеціальне обладнання для DMLS?

Так, технологія вимагає промислових 3D-принтерів, таких як EOS M290, із робочими камерами до 400x400x400 мм. Вони оснащені потужними лазерами та системами для роботи в інертному газі, щоб запобігти окисленню. Крім того, потрібні установки для постобробки, як-от шліфувальні верстати чи печі для термічної обробки. Для компаній без власного обладнання аутсорсинг через сервіси типу Easy3DPrint спрощує доступ до технології без великих інвестицій.

Які матеріали найкраще підходять для DMLS?

Вибір матеріалу залежить від завдання. Інструментальна сталь 316L популярна для промислових деталей завдяки міцності та корозійній стійкості. Алюмінієві сплави, як AlSi10Mg, використовуються для легких компонентів в авіації. Титанові сплави ідеальні для медичних імплантів через біосумісність, тоді як Inconel підходить для жаростійких деталей у турбінах. Кобальт-хром часто застосовується в стоматології. У 2025 році нові суміші порошків зменшують дефекти, але важливо перевірити сумісність із вашим принтером.

Чи екологічна технологія DMLS?

DMLS вважається більш екологічною порівняно з традиційними методами, оскільки генерує менше відходів. Незатверділий порошок переробляється з ефективністю до 95%, що знижує втрати матеріалів. Адитивний підхід мінімізує потребу у видаленні зайвого матеріалу, на відміну від фрезерування. У 2025 році компанії все частіше обирають DMLS, щоб відповідати стандартам сталого розвитку, особливо в Європі, де екологічні вимоги посилюються.

Як почати працювати з DMLS?

Початок роботи з DMLS потребує підготовки. Спершу створіть модель у CAD-програмах, уникаючи елементів тонших за 0.5 мм, щоб запобігти деформації. Далі оберіть матеріал, враховуючи його властивості та сумісність із принтером. Для новачків співпраця з професійними сервісами, такими як Easy3DPrint, дозволяє протестувати технологію без покупки дорогого обладнання. Пробний друк допомагає оцінити якість, а консультація з фахівцями оптимізує дизайн і знижує витрати.