Анізотропія є ключовою характеристикою 3D-друку, яка впливає на механічні властивості виготовлених деталей. Вона визначає відмінність у фізичних характеристиках об’єкта залежно від напрямку прикладання навантаження. У 3D-друку це явище зумовлене пошаровим формуванням деталей, що створює нерівномірність міцності, жорсткості чи інших властивостей у різних осях (X, Y, Z). У цій статті розглядаються причини анізотропії, її вплив на різні технології 3D-друку, методи зменшення цього ефекту та рекомендації для інженерів і конструкторів.

Содержание страницы

Сутність анізотропії в 3D-друку

Анізотропія в 3D-друку проявляється через нерівномірність механічних властивостей деталі в різних напрямках. На відміну від традиційних методів виробництва, таких як лиття чи фрезерування, де матеріал зазвичай однорідний, 3D-друк створює об’єкти пошарово. Це призводить до того, що деталь може бути міцнішою в площині шарів (XY), але слабшою в напрямку між шарами (Z). Така нерівномірність впливає на міцність, жорсткість і поведінку деталі при різних типах навантажень, таких як розтягнення, стискання чи згинання.

Причини анізотропії

Анізотропія виникає через особливості технологій 3D-друку та матеріалів, що використовуються. Основні фактори включають:

- Теплові процеси: У технологіях, таких як FDM, пластикова нитка нагрівається і швидко охолоджується після нанесення. Це забезпечує міцне з’єднання всередині одного шару, але між шарами зв’язок слабший через обмежений тепловий контакт.

- Хімічні зв’язки: У фотополімерних технологіях, таких як SLA, молекулярні ланцюжки утворюються в процесі затвердіння смоли. Сила зв’язків всередині шару зазвичай вища, ніж між шарами, через особливості процесу полімеризації.

- Структурні особливості: У порошкових технологіях, таких як SLS або SLM, шари спікаються точково, що забезпечує міцніше з’єднання між шарами, але все ж можлива незначна анізотропія через мікроструктуру матеріалу.

Ці фактори зумовлюють відмінності в міцності та інших властивостях залежно від напрямку.

Анізотропія в різних технологіях 3D-друку

Різні технології 3D-друку демонструють різний рівень анізотропії через відмінності в методах формування шарів і матеріалах. Нижче розглядаються основні технології та їх особливості.

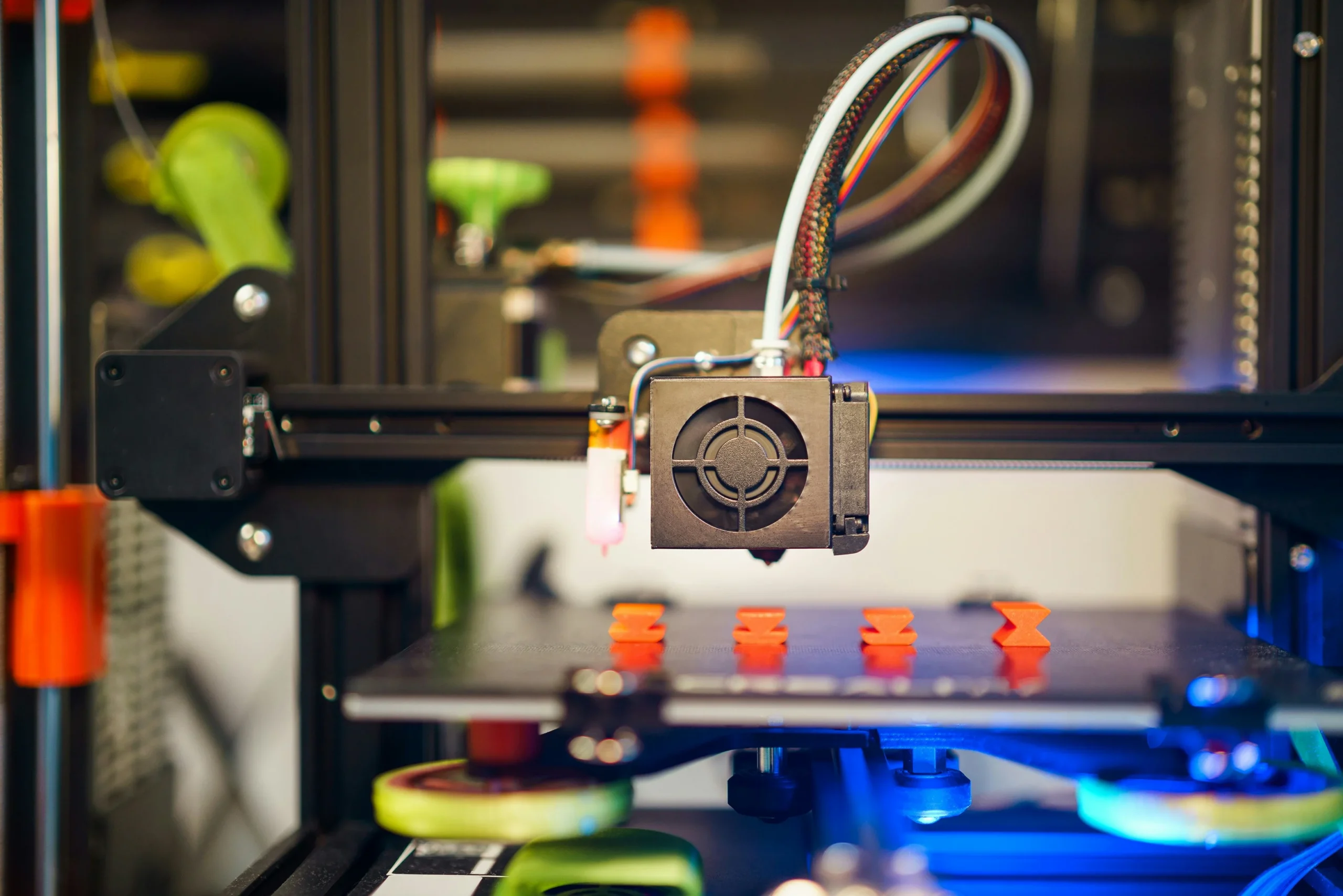

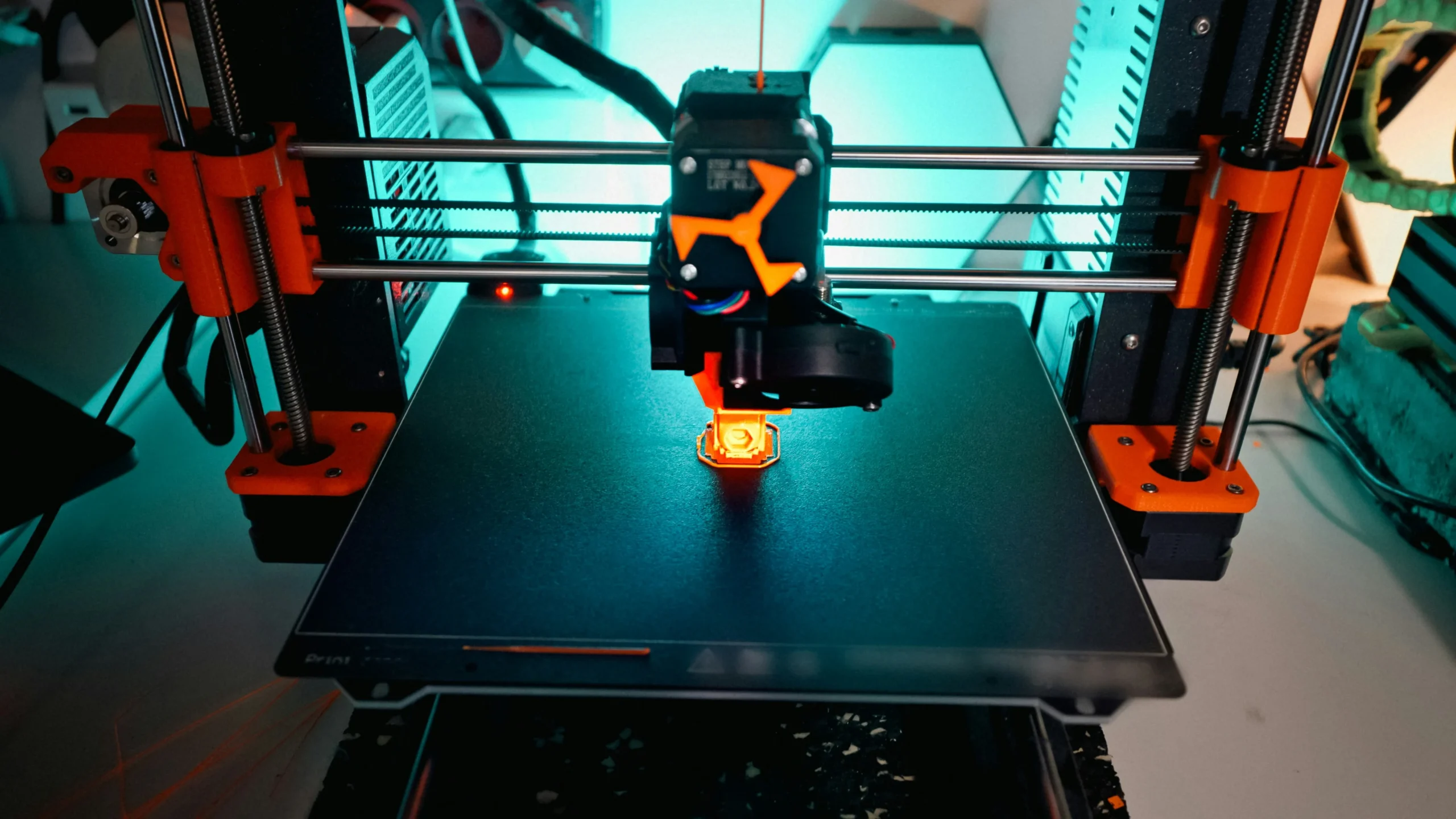

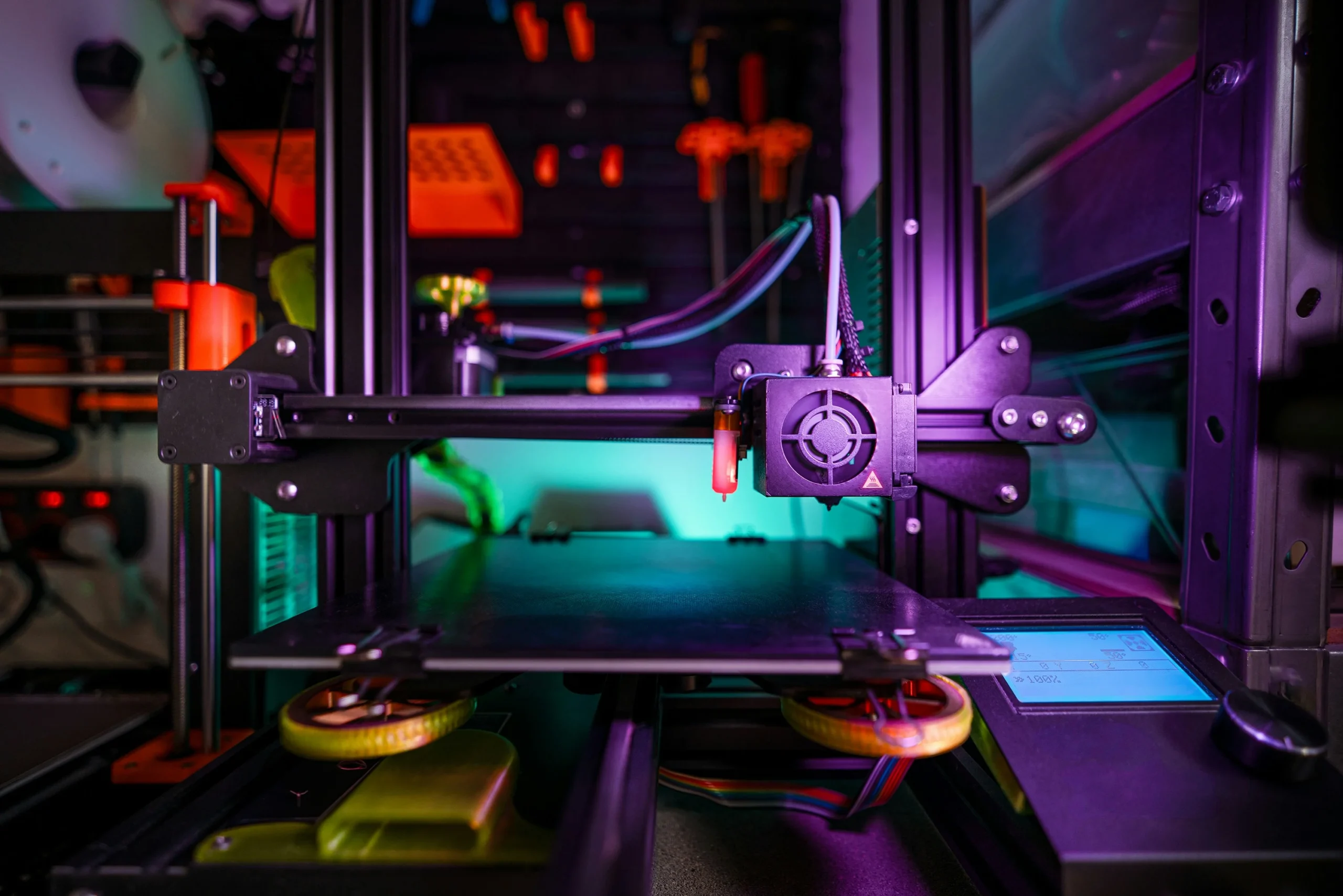

FDM/FFF: Найвираженіша анізотропія

Технологія моделювання методом наплавлення (FDM/FFF) є однією з найпоширеніших у 3D-друку, але характеризується значною анізотропією. У цій технології пластикова нитка розплавляється і наноситься шар за шаром через сопло. В площині XY міцність деталей вища, оскільки нитки з’єднуються боками, утворюючи міцну структуру. Однак у напрямку Z міцність нижча через слабше з’єднання між шарами, яке залежить від адгезії розплавленого пластику.

Ця технологія чутлива до параметрів друку, таких як температура сопла, швидкість нанесення та охолодження. Недостатнє з’єднання між шарами може призвести до появи мікротріщин або порожнин, що знижує міцність деталі при навантаженні в напрямку Z.

SLA/DLP: Помірна анізотропія

Технології фотополімеризації, такі як стереолітографія (SLA) та цифрове оброблення світлом (DLP), використовують смолу, яка затвердіває під дією світла. Анізотропія в цих технологіях менш виражена, ніж у FDM, завдяки хімічним зв’язкам, що формуються між шарами. У процесі затвердіння смола залишається в так званому «зеленому стані», що дозволяє новому шару ковалентно зв’язуватися з попереднім. Це забезпечує міцніше з’єднання між шарами порівняно з FDM.

Однак анізотропія все ще присутня через відмінності в хімічних зв’язках у площині XY та вздовж осі Z. Неправильні параметри засвічення можуть послабити межі між шарами, що впливає на міцність деталі.

SLS/SLM: Мінімальна анізотропія

Технології спікання порошку, такі як селективне лазерне спікання (SLS) для полімерів і селективне лазерне плавлення (SLM) для металів, демонструють найнижчий рівень анізотропії. У цих методах порошок спікається або плавиться лазером, створюючи міцне з’єднання між шарами. Завдяки точковому нагріванню та рівномірному розподілу тепла шари з’єднуються щільно, що зменшує відмінності в механічних властивостях у різних напрямках.

У металевих деталях, виготовлених за допомогою SLM, може спостерігатися незначна анізотропія через спрямованість кристалічної структури, але вона набагато менш виражена, ніж у FDM.

MJF: Практично ізотропні деталі

Технологія Multi Jet Fusion (MJF) використовує порошок і спеціальні зв’язувальні агенти, які нагріваються для створення деталей. Завдяки рівномірному розподілу тепла та хімічним зв’язкам між частинками порошку, деталі, виготовлені за допомогою MJF, мають майже однакові властивості в усіх напрямках. Це робить MJF однією з найбільш ізотропних технологій 3D-друку.

Послуги Easy3DPrint у контексті анізотропії

Ми в Easy3DPrint розуміємо, що анізотропія є важливим фактором у 3D-друку, особливо коли йдеться про створення міцних і надійних деталей. Наші послуги, які включають використання технологій FDM, SLA та LCD, дозволяють нам враховувати вплив анізотропії на кожному етапі виробництва. Ми пропонуємо консультації щодо вибору матеріалів і орієнтації деталей, щоб мінімізувати нерівномірність властивостей. Завдяки парку принтерів і широкому вибору матеріалів, включаючи багато видів пластику та фотополімерів, ми допомагаємо клієнтам отримувати деталі, які відповідають їхнім вимогам, навіть у складних проектах, де анізотропія може стати проблемою.

Наша команда також застосовує методи постобробки, такі як пропитка смолами для FDM-деталей або точне налаштування параметрів для SLA, щоб зменшити вплив анізотропії. Ми ретельно контролюємо якість на всіх етапах, щоб забезпечити міцність і довговічність виробів, враховуючи особливості кожної технології. Це дозволяє нам створювати деталі, які відповідають потребам клієнтів, незалежно від того, чи потрібні їм прототипи, серійні вироби чи унікальні арт-об’єкти.

Наслідки анізотропії для використання деталей

Анізотропія впливає на функціональність 3D-друкованих деталей, особливо в інженерних застосуваннях, де важлива міцність і надійність.

Обмеження міцності

Деталі, виготовлені за технологіями з вираженою анізотропією, можуть бути менш міцними в певних напрямках. Наприклад, у FDM-деталях слабке з’єднання між шарами може призвести до розшарування при навантаженні вздовж осі Z. Це обмежує використання таких деталей у конструкціях, де потрібна однакова міцність у всіх напрямках.

Вплив на проектування

Інженери враховують анізотропію на етапі проектування, щоб оптимізувати орієнтацію деталі під час друку. Наприклад, деталі з елементами, які зазнають значних навантажень, такими як кріплення чи гачки, розташовують так, щоб основне зусилля припадало на площину XY. У деяких випадках анізотропію використовують свідомо, створюючи слабкі місця для контрольованого руйнування або підвищеної гнучкості.

Обмеження у функціональних застосуваннях

Анізотропія може обмежувати використання 3D-друкованих деталей у критичних системах, де потрібна висока надійність. Наприклад, у медичних імплантатах чи аерокосмічних компонентах важлива однорідність властивостей, тому перевага надається технологіям SLS або MJF.

Методи зменшення анізотропії в 3D-друку

Анізотропія може створювати проблеми для міцності деталей, але інженери мають кілька способів її зменшення. Я розгляну основні методи, які допомагають зробити деталі більш однорідними за властивостями, враховуючи особливості технологій і матеріалів. Ці підходи вимагають уваги до деталей, але вони дозволяють значно покращити якість і надійність 3D-друкованих виробів. Кожен метод має свої нюанси, і їх вибір залежить від конкретного завдання, обладнання та вимог до кінцевого продукту.

Оптимізація орієнтації деталі

Аналіз навантажень і розташування

Один із найефективніших способів зменшення анізотропії – це правильне розташування деталі на платформі принтера. У технології FDM, наприклад, міцність у площині XY зазвичай перевищує міцність вздовж осі Z через слабше з’єднання між шарами. Щоб компенсувати це, деталь розташовують так, щоб основні навантаження припадали на площину шарів. Це вимагає розуміння умов експлуатації, таких як:

- Тип навантаження: статичне, динамічне чи комбіноване.

- Напрямок сил: розтягнення, стискання чи згинання.

- Критичні зони: деталі, які зазнають найбільшого впливу.

Такий підхід дозволяє звести до мінімуму слабкі місця, хоча іноді доводиться тестувати кілька орієнтацій, щоб знайти оптимальну.

Використання програмного забезпечення

Сучасні програми для 3D-друку дозволяють моделювати поведінку деталі під навантаженням. Інженери можуть використовувати ці інструменти для аналізу, як орієнтація впливає на міцність, і вибирати розташування, яке мінімізує анізотропію. Це особливо корисно для складних деталей із нерівномірними навантаженнями.

Налаштування параметрів друку

Регулювання температури

Температура має великий вплив на якість з’єднання між шарами. У FDM підвищення температури сопла дозволяє пластику залишатися гарячим довше, що сприяє кращій адгезії. Використання нагрівальної камери також допомагає:

- Зменшує теплові деформації.

- Забезпечує рівномірне охолодження.

- Покращує зв’язок між шарами.

Ці налаштування потребують експериментів, оскільки надто висока температура може призвести до деформації деталі.

Контроль швидкості та товщини шару

Швидкість друку та товщина шару також впливають на анізотропію. Оптимізація цих параметрів може включати:

- Зменшення швидкості друку для кращого з’єднання пластику.

- Використання тонших шарів для збільшення площі контакту.

- У SLA – точне регулювання часу засвічення для міцнішого зв’язку між шарами.

Такі зміни можуть збільшити час друку, але вони значно покращують якість деталі.

Постобробка деталей

Обробка пластикових деталей

Для деталей, виготовлених за допомогою FDM, постобробка є важливим інструментом зменшення анізотропії. Пропитка епоксидними смолами допомагає заповнити мікротріщини та порожнини між шарами, що:

- Посилює межі між шарами.

- Збільшує стійкість до розшарування.

- Робить деталь більш водонепроникною.

Цей метод простий, але ефективний, особливо для деталей, які зазнають значних навантажень.

Термообробка металевих деталей

Для металевих деталей, надрукованих за допомогою SLM, застосовують термообробку або гаряче ізостатичне пресування. Ці методи вирівнюють мікроструктуру матеріалу, зменшуючи спрямованість кристалічних зв’язків. Така обробка особливо важлива для деталей, які використовуються в критичних галузях, таких як аерокосмічна чи медична.

Вибір технології друку

Технології з мінімальною анізотропією

Якщо рівномірність властивостей є пріоритетом, варто вибирати технології, які забезпечують міцне з’єднання між шарами. Наприклад:

- SLS: точкове спікання порошку створює щільну структуру.

- SLM: плавлення металу забезпечує високу однорідність.

- MJF: зв’язувальні агенти та нагрівання сприяють ізотропним властивостям.

Ці технології дорожчі, але вони ідеально підходять для деталей із високими вимогами до міцності.

Обмеження FDM і SLA

FDM має найвищий рівень анізотропії через слабке з’єднання між шарами, тоді як SLA забезпечує кращу однорідність завдяки хімічним зв’язкам. Однак навіть у SLA можуть виникати слабкі межі між шарами, якщо параметри засвічення не оптимальні. Вибір технології залежить від балансу між вартістю, доступністю обладнання та вимогами до деталі.

Практичні приклади використання анізотропії

Анізотропія в 3D-друку не завжди є обмеженням, а в певних випадках може бути використана для створення деталей із унікальними властивостями, що відповідають специфічним вимогам. Інженери та конструктори можуть свідомо застосовувати анізотропію для досягнення бажаних характеристик, таких як контрольоване руйнування, гнучкість у певних напрямках або оптимізація під конкретні навантаження.

Контрольоване руйнування

У конструкціях, де передбачається контрольоване руйнування, наприклад, у захисних елементах або запобіжних механізмах, анізотропія відіграє ключову роль. Слабкі зони, створені через орієнтацію шарів у 3D-друку, дозволяють деталі руйнуватися передбачуваним чином. Це особливо важливо в системах, де необхідно уникнути пошкодження основної конструкції або забезпечити безпечне поглинання енергії під час удару чи надмірного навантаження. Наприклад, у FDM-друку деталі можуть бути спроектовані так, щоб розшарування відбувалося вздовж осі Z за певних умов, що використовується в захисних кожухах або одноразових кріпленнях.

Гнучкість у певних напрямках

Анізотропія може бути використана для створення деталей із підвищеною гнучкістю в одному напрямку при збереженні міцності в інших. Наприклад, у шарнірах, пружних елементах або амортизаційних компонентах слабше з’єднання між шарами вздовж осі Z дозволяє досягти бажаної еластичності. Це особливо корисно в медичних або робототехнічних застосуваннях, де деталі повинні гнутися в певному напрямку, але залишатися міцними в інших. У FDM-друку такі властивості досягаються шляхом орієнтації шарів перпендикулярно до осі, де потрібна гнучкість, що забезпечує контрольовану деформацію.

Оптимізація для специфічних навантажень

У деталях, які зазнають навантаження переважно в одному напрямку, таких як тросові кріплення, гачки чи тягові елементи, анізотропію використовують для підвищення міцності. Наприклад, у FDM-друку волокна пластику розташовують уздовж осі навантаження (зазвичай у площині XY), що забезпечує максимальну міцність у цьому напрямку. Такий підхід дозволяє створювати деталі, які ефективно витримують статичні або динамічні навантаження, наприклад, у кріпленнях для тросів або у структурних компонентах із чітко визначеним напрямком сили. У порошкових технологіях, таких як SLS, анізотропія також може бути врахована для оптимізації кристалічної структури матеріалу під конкретні умови експлуатації.

Вплив матеріалів на анізотропію

Вибір матеріалу також впливає на ступінь анізотропії. Наприклад, у FDM використання композитних ниток з додаванням вуглецевого волокна може покращити міцність у площині XY, але не завжди вирішує проблему слабкого з’єднання між шарами. У SLA смоли з різними хімічними властивостями можуть впливати на ступінь зв’язку між шарами. У порошкових технологіях, таких як SLS, вибір порошку (нейлон, метал) визначає однорідність структури.

Рекомендації для ефективного використання 3D-друку

З урахуванням анізотропії необхідно ретельно аналізувати тип навантаження, якому піддаватиметься деталь, щоб вибрати оптимальну орієнтацію для друку. Використання програмного забезпечення для моделювання дозволяє оцінити, як анізотропія впливає на міцність деталі, і внести необхідні корективи ще на етапі проектування. Вибір технології друку також відіграє важливу роль: для критичних деталей, де потрібна максимальна ізотропія, перевагу надають технологіям SLS або MJF, які забезпечують більш однорідні властивості. Крім того, тестування прототипів у різних орієнтаціях допомагає визначити оптимальні параметри друку, щоб досягти найкращих результатів.

Висновок

Анізотропія є невід’ємною особливістю 3D-друку, яка впливає на міцність, жорсткість і функціональність виготовлених деталей. Вона виникає через пошарове формування об’єктів, що створює відмінності в механічних властивостях у різних напрямках. Найбільш виражена анізотропія спостерігається в технології FDM через слабке з’єднання між шарами, тоді як SLA, SLS і MJF забезпечують більш однорідні характеристики завдяки хімічним зв’язкам або щільному спіканню. Ми розглянули, як теплові, хімічні та структурні фактори зумовлюють цей ефект, і запропонували методи його зменшення: від оптимізації орієнтації деталей і налаштування параметрів друку до постобробки та вибору відповідної технології. Інженери можуть не лише мінімізувати вплив анізотропії, але й використовувати її для створення деталей із специфічними властивостями, такими як контрольоване руйнування чи гнучкість. Розуміння анізотропії та її врахування на етапі проектування дозволяє створювати надійні та ефективні вироби, які відповідають вимогам сучасних інженерних завдань.

FAQ

Що таке анізотропія в 3D-друку?

Анізотропія – це нерівномірність механічних властивостей деталі в різних напрямках, зумовлена пошаровим формуванням у процесі 3D-друку.

Яка технологія 3D-друку має найменшу анізотропію?

Технології SLS, SLM і MJF забезпечують найменшу анізотропію завдяки міцному з’єднанню між шарами.

Як зменшити анізотропію в FDM-друку?

Для зменшення анізотропії в FDM слід оптимізувати орієнтацію деталі, підвищити температуру сопла, використовувати нагрівальну камеру та застосовувати постобробку, наприклад, пропитку смолами.

Чи можна повністю усунути анізотропію?

Повністю усунути анізотропію складно, але технології SLS і MJF дозволяють досягти майже ізотропних властивостей.

Як анізотропія впливає на міцність деталей?

Анізотропія може знижувати міцність деталей у певних напрямках, особливо вздовж осі Z у FDM, що призводить до розшарування при навантаженні.

Чи можна використовувати анізотропію на користь?

Так, анізотропію можна використовувати для створення слабких зон або гнучких ділянок у деталях, якщо це передбачено конструкцією.

Які матеріали зменшують анізотропію?

Композитні нитки в FDM і порошки в SLS чи MJF можуть зменшувати анізотропію завдяки міцнішим зв’язкам між шарами.