3D різка – це сучасний технологічний процес, який дозволяє створювати об’ємні вироби складної форми шляхом видалення матеріалу з заготовки. Використання комп’ютерного програмного управління (ЧПУ) забезпечує високу точність і автоматизацію. Ця технологія знаходить застосування в багатьох галузях, від промислового виробництва до мистецтва. Основними методами 3D різки є лазерна та фрезерна обробка, хоча існують і інші, такі як водна, плазмова та терморізка. У цій статті детально розглянуто основні технології, їх особливості, переваги та сфери застосування.

Содержание страницы

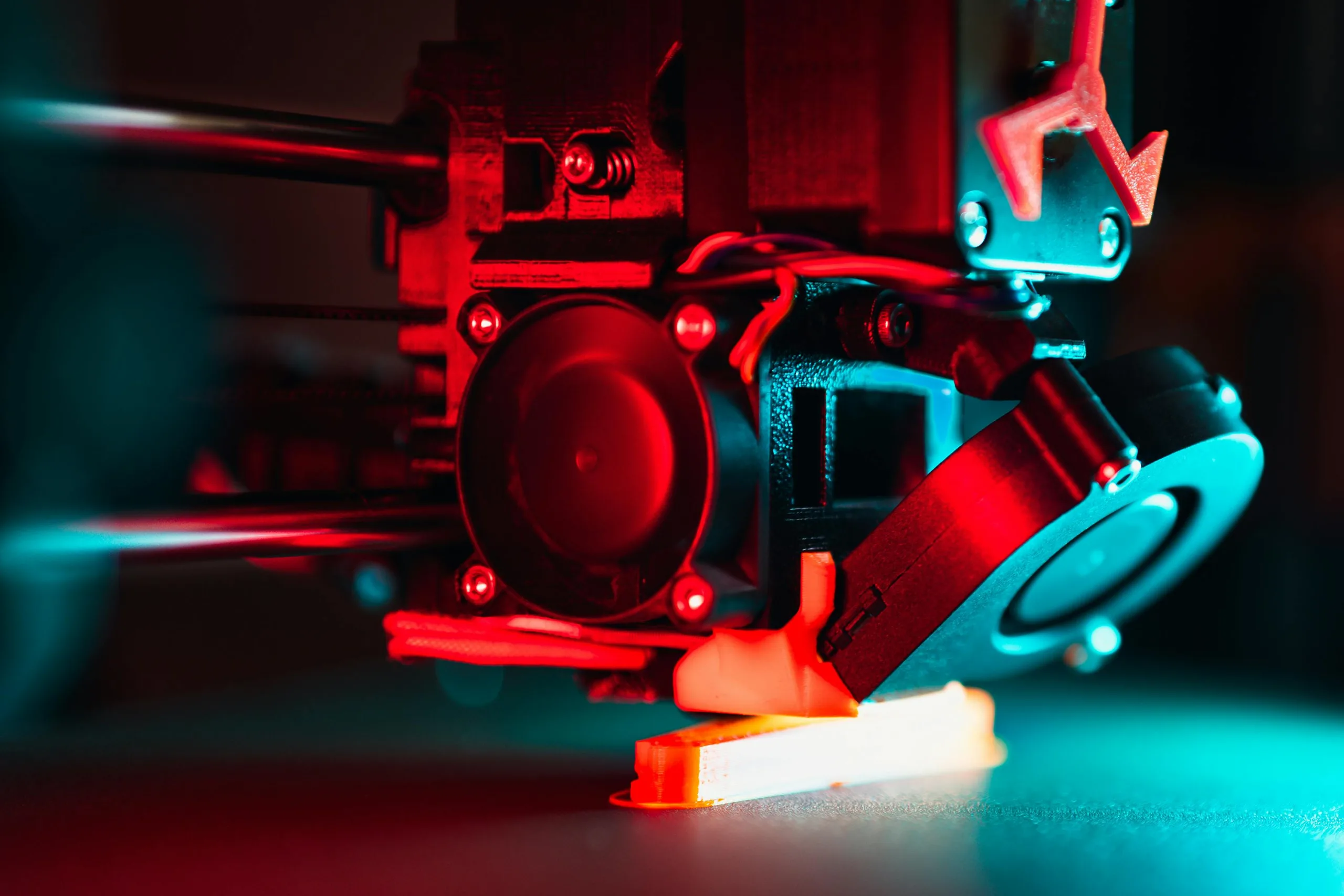

Лазерна 3D різка

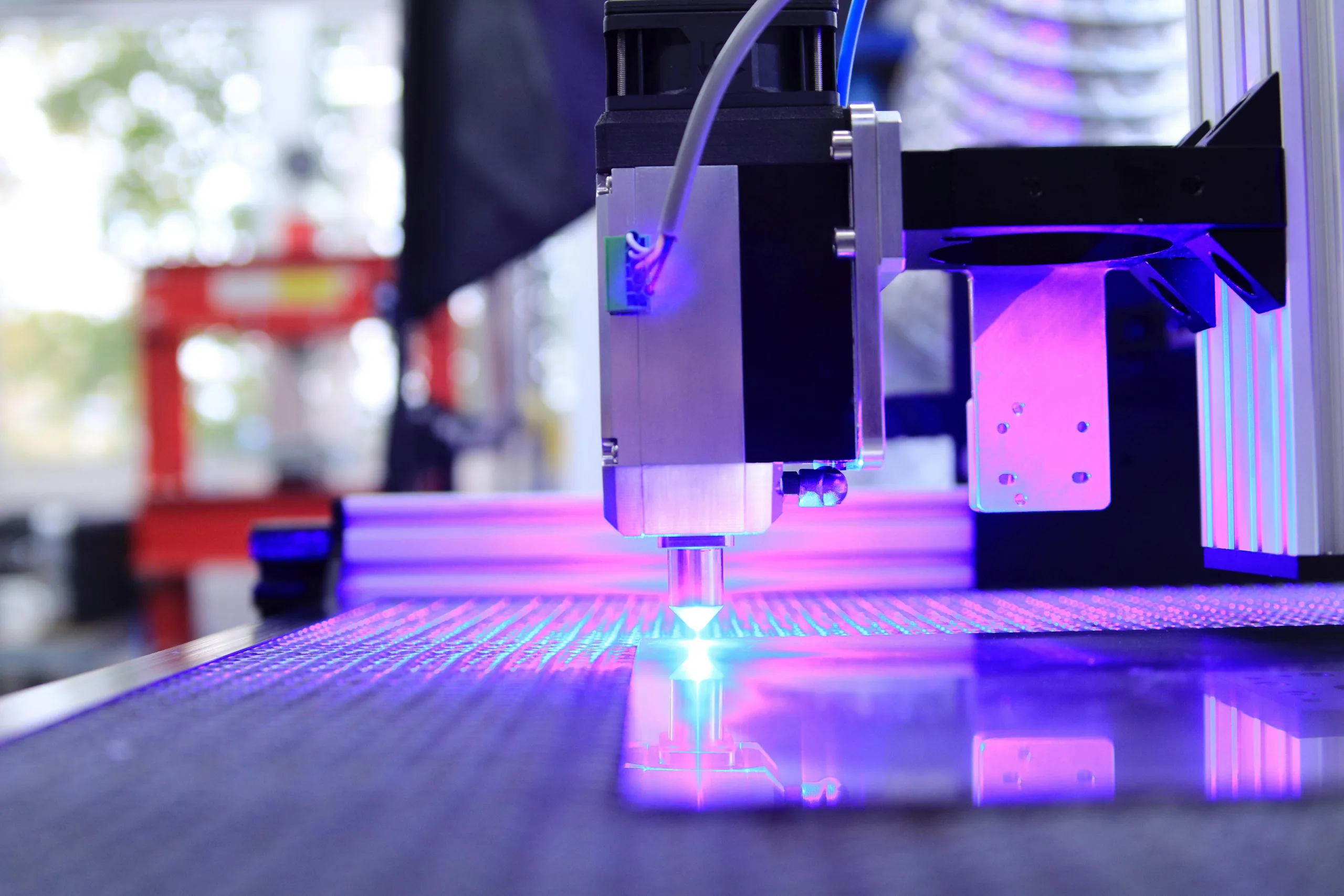

Лазерна 3D різка використовує сфокусований лазерний промінь для нагрівання та видалення матеріалу. Вона дозволяє обробляти матеріали, такі як дерево, пластик, тонкі метали та текстиль. Технологія забезпечує високу точність і можливість створення складних візерунків. Лазерна різка підходить для делікатних завдань, таких як гравіювання чи створення декоративних елементів, але має обмеження при обробці товстих або високовідбиваючих матеріалів.

Принцип роботи

Процес лазерної 3D різки базується на використанні потужного лазерного променя, який нагріває матеріал до температури плавлення або випаровування. Промінь керується комп’ютерною системою ЧПУ, яка направляє його вздовж заданих траєкторій, створених на основі цифрової 3D моделі. Лазерна головка рухається в трьох вимірах (по осях X, Y, Z), що дозволяє обробляти об’ємні деталі. Оптична система, включаючи лінзи та дзеркала, забезпечує точне фокусування променя, а програмне забезпечення постійно регулює його потужність і швидкість для оптимальних результатів.

Матеріали для обробки

Лазерна 3D різка підходить для широкого спектра матеріалів, включаючи:

- Дерево і фанеру

- Пластики (акрил, полікарбонат)

- Тонкі метали (сталь, алюміній)

- Шкіру та текстиль

Вибір матеріалу впливає на тип лазера (наприклад, волоконний або CO2) та налаштування обладнання.

Переваги та обмеження

Лазерна різка забезпечує високу точність і дозволяє створювати складні візерунки та деталі з мінімальними допусками. Вона не потребує фізичного контакту з матеріалом, що зменшує ризик деформації. Однак технологія має обмеження: товсті або високовідбиваючі метали важко обробляти, а процес вимагає ефективної вентиляції через утворення диму.

Застосування

Лазерна 3D різка використовується в таких галузях:

- Виробництво меблів і декоративних елементів

- Створення прототипів і макетів

- Виготовлення рекламних конструкцій

- Обробка деталей в електроніці та ювелірній справі

Ця технологія популярна завдяки своїй універсальності та здатності працювати з різними матеріалами.

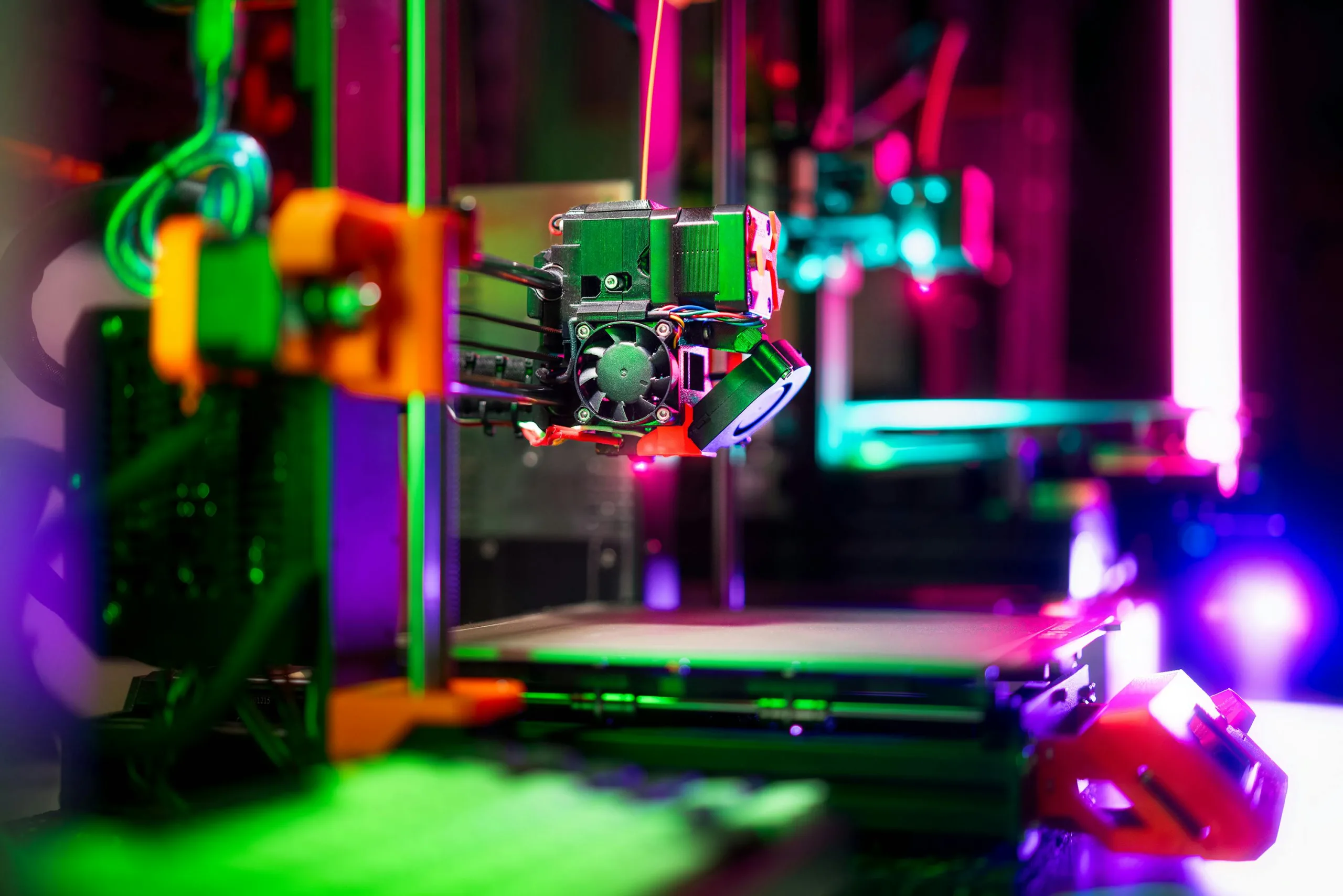

Фрезерна 3D різка

Фрезерна 3D різка виконується за допомогою обертових ріжучих інструментів (фрез), керованих комп’ютерною системою ЧПУ. Цей метод ефективний для обробки твердих матеріалів, таких як метали, дерево, пластик і композити. Фрезерна різка дозволяє створювати об’ємні форми та деталі з високою міцністю, що робить її популярною в машинобудуванні та меблевій промисловості. Обмеження включають меншу точність для дрібних деталей порівняно з лазерною різкою.

Принцип роботи

Фрезерна різка виконується на верстатах з ЧПУ, де фреза, керована комп’ютерною програмою, рухається по заданих траєкторіях. Процес зазвичай включає два етапи: чорновий, де видаляється основна частина матеріалу, і чистовий, який доводить виріб до кінцевої форми. Програмне забезпечення ЧПУ переводить 3D модель у набір команд, які визначають рухи фрези та параметри обробки. Верстати можуть бути трьох-, чотирьох- або п’ятикоординатними, що дозволяє обробляти деталі різної складності.

Матеріали для обробки

Фрезерна різка підходить для таких матеріалів:

- Метали (сталь, алюміній, мідь)

- Дерево і композитні матеріали

- Пластики (ПВХ, поліетилен)

- Камінь

Вибір фрези залежить від матеріалу та вимог до обробки.

Переваги та обмеження

Фрезерна різка дозволяє створювати складні тривимірні форми та обробляти тверді матеріали. Вона ефективна для серійного виробництва та створення прототипів. Однак точність може бути нижчою, ніж у лазерної різки, особливо для дрібних деталей, а вібрація інструменту може залишати сліди на поверхні.

Застосування

Фрезерна 3D різка використовується в:

- Машинобудуванні для створення деталей двигунів і механізмів

- Виробництві меблів і декоративних елементів

- Ювелірній справі для обробки дрібних деталей

- Архітектурі для створення макетів і скульптур

Ця технологія цінується за здатність працювати з широким спектром матеріалів і створювати міцні деталі.

Інші методи 3D різки

Окрім лазерної та фрезерної різки, існують інші методи, які застосовуються залежно від типу матеріалу та завдання. Вони менш поширені, але мають свої унікальні особливості.

Водна різка

Водна різка використовує струмінь води під високим тиском, змішаний з абразивними частинками, для обробки матеріалів. Вона ефективна для твердих матеріалів, таких як метал, камінь або скло, і не викликає термічного впливу. Однак обладнання для водної різки дороге, а швидкість обробки нижча порівняно з іншими методами.

Плазмова різка

Плазмова різка застосовується для обробки металів, таких як сталь або алюміній, за допомогою високотемпературної плазми. Вона швидка, але краї розрізу можуть бути менш точними, що вимагає додаткової обробки. Цей метод підходить для товстих металевих заготовок.

Терморізка

Терморізка використовує нагрітий інструмент або дріт для різання м’яких матеріалів, таких як тканина, пінопласт або тонкий пластик. Вона запобігає розтріпуванню країв, але обмежена в застосуванні до тонких і м’яких матеріалів.

Послуги 3D різки від Easy3DPrint

Ми в Easy3DPrint пропонуємо широкий спектр послуг, пов’язаних із сучасними технологіями обробки матеріалів. Хоча наша основна спеціалізація – це 3D друк із використанням технологій FDM, SLA та LCD, ми також готові допомогти клієнтам із проектами, що потребують точної обробки матеріалів, таких як дерево, пластик чи метал. Завдяки нашому досвіду, парку обладнання та індивідуальному підходу до кожного замовлення, ми можемо адаптувати наші можливості для виконання завдань.

Наші послуги в Харкові, Києві, Дніпрі, Одесі та інших містах України дозволяють клієнтам отримувати комплексні рішення – від створення 3D моделей до фінальної обробки виробів. Якщо ваш проект потребує використання технологій 3D різки, ми готові проконсультувати вас щодо вибору матеріалів, методів обробки та оптимального підходу до реалізації ідеї. Наша команда прагне втілювати складні проекти, зберігаючи якість і дотримуючись зазначених термінів.

Застосування 3D різки в різних галузях

3D різка знаходить застосування в багатьох сферах завдяки своїй універсальності та точності.

Промислове виробництво

У машинобудуванні та автомобілебудуванні 3D різка використовується для створення деталей двигунів, шасі та інших компонентів. Вона дозволяє обробляти тверді матеріали з високою точністю, що важливо для безпеки та ефективності.

Меблева промисловість

Лазерна та фрезерна різка застосовуються для створення декоративних елементів, меблевих фасадів і складних орнаментів. Технологія дозволяє швидко виготовляти деталі з дерева або пластику.

Архітектура та мистецтво

У створенні архітектурних макетів, скульптур і декоративних панелей 3D різка забезпечує точність і швидкість. Вона дозволяє відтворювати складні форми, які важко реалізувати вручну.

Медицина та ювелірна справа

У медичній сфері 3D різка використовується для створення імплантатів і протезів, а в ювелірній справі – для обробки дрібних деталей із дорогоцінних металів.

Переваги та обмеження 3D різки

3D різка є передовою технологією, яка забезпечує високу точність і ефективність у створенні об’ємних виробів. Вона набула популярності в багатьох галузях завдяки своїм можливостям, однак має певні обмеження, які необхідно враховувати при виборі методу обробки. Нижче детально розглянуто переваги та обмеження 3D різки, з акцентом на її ключові аспекти та вплив на виробничі процеси.

Переваги 3D різки

3D різка вирізняється низкою характеристик, які роблять її цінним інструментом у сучасному виробництві. Ці переваги сприяють її широкому застосуванню в різних галузях, від промисловості до мистецтва.

Висока точність обробки

3D різка, особливо лазерна та фрезерна, забезпечує виняткову точність при створенні складних форм і деталей. Комп’ютерне програмне управління (ЧПУ) дозволяє верстатам точно відтворювати цифрові 3D моделі, мінімізуючи відхилення. Це особливо важливо в галузях, таких як машинобудування чи медицина, де навіть незначні похибки можуть мати критичні наслідки. Наприклад, лазерна різка здатна створювати дрібні візерунки з мінімальними допусками, тоді як фрезерна різка забезпечує точну обробку твердих матеріалів.

Автоматизація та зниження трудовитрат

Використання систем ЧПУ значно зменшує потребу в ручній праці. Після створення цифрової моделі та програмування верстата оператору достатньо лише запустити процес і контролювати його виконання. Це дозволяє одній людині керувати кількома верстатами одночасно, що підвищує продуктивність і знижує витрати на персонал. Автоматизація також мінімізує ризик людських помилок, що сприяє стабільній якості готових виробів.

Універсальність у виборі матеріалів

3D різка підходить для обробки широкого спектра матеріалів, включаючи метали, дерево, пластик, композити, камінь і текстиль. Лазерна різка ефективна для делікатних матеріалів, таких як акрил або шкіра, тоді як фрезерна різка справляється з твердими матеріалами, наприклад, сталлю чи алюмінієм. Ця універсальність робить технологію придатною для різноманітних застосувань, від створення меблевих декорацій до виготовлення промислових компонентів.

Ефективність і зменшення відходів

3D різка оптимізує використання матеріалів завдяки точному видаленню лише необхідної їх частини. Лазерна різка, наприклад, створює вузькі лінії різу, що зменшує кількість відходів порівняно з традиційними методами. Фрезерна різка, хоча й може генерувати більше стружки, дозволяє оптимізувати процес за допомогою програмного забезпечення, яке мінімізує втрати. Крім того, швидкість обробки скорочує час виробництва, що підвищує загальну ефективність.

Можливість створення складних форм

Завдяки здатності працювати в трьох вимірах, 3D різка дозволяє виготовляти вироби зі складною геометрією, які важко або неможливо реалізувати за допомогою традиційних методів. Це особливо цінно в архітектурі, ювелірній справі та створенні прототипів, де потрібні унікальні форми та деталі.

Обмеження 3D різки

Незважаючи на численні переваги, 3D різка має обмеження, які можуть впливати на її застосування в певних умовах. Ці аспекти важливо враховувати під час планування виробничих процесів.

Висока вартість обладнання та обслуговування

Верстати для 3D різки, особливо лазерні та фрезерні з ЧПУ, потребують значних початкових інвестицій. Сучасне обладнання, оснащене системами ЧПУ, оптичними компонентами чи багатокоординатними механізмами, є дорогим. Крім того, регулярне технічне обслуговування, заміна ріжучих інструментів або лазерних компонентів, а також витрати на електроенергію додають до операційних витрат. Це може бути перешкодою для малих підприємств або компаній із обмеженим бюджетом.

Обмеження у виборі матеріалів

Хоча 3D різка є універсальною, деякі матеріали важко обробляти. Наприклад, лазерна різка має обмеження при роботі з високовідбиваючими металами, такими як мідь чи латунь, через відбиття променя, що може знижувати ефективність. Фрезерна різка, хоча й справляється з твердими матеріалами, може бути менш точною для дрібних деталей через вібрацію інструменту. Водна та плазмова різка також мають свої обмеження, пов’язані з типом матеріалу та товщиною заготовки.

Складність програмування та потреба у кваліфікованих спеціалістах

Створення точних 3D моделей і програм для верстатів ЧПУ вимагає спеціалізованих знань і навичок. Використання програмного забезпечення, такого як CAD/CAM, потребує підготовки, а помилки в моделі або програмі можуть призвести до дефектів у готовому виробі. Підготовка кваліфікованих операторів і інженерів додає до витрат, а складність програмування може уповільнити процес підготовки до виробництва.

Технічні обмеження обладнання

Деякі методи 3D різки мають обмеження щодо товщини оброблюваних матеріалів. Наприклад, лазерна різка менш ефективна для товстих заготовок, тоді як плазмова різка може залишати нерівні краї, що потребують додаткової обробки. Фрезерна різка, хоча й універсальна, може бути повільнішою для делікатних завдань через необхідність кількох проходів інструменту.

Вимоги до безпеки та умов експлуатації

Процес 3D різки, особливо лазерної, може супроводжуватися утворенням диму, пилу або шуму, що вимагає ефективних систем вентиляції та шумозаглушення. Лазерні верстати також потребують дотримання суворих заходів безпеки через ризик травм від променя. Це додає складності до організації робочого простору та може вимагати додаткових витрат на обладнання для безпеки.

Майбутні тенденції 3D різки

Технології 3D різки постійно розвиваються, відкриваючи нові можливості. Інтеграція штучного інтелекту та автоматизації підвищує ефективність і точність обробки. Нові матеріали, такі як композити, розширюють сфери застосування. Крім того, зростає увага до екологічності, що сприяє розробці методів із меншим енергоспоживанням і відходами.

Висновок

3D різка є потужною технологією, яка трансформує сучасне виробництво, надаючи можливість створювати складні об’ємні вироби з високою точністю та ефективністю. Лазерна та фрезерна різка, як основні методи, пропонують універсальні рішення для обробки широкого спектра матеріалів, від дерева і пластику до металів і композитів. Водна, плазмова та терморізка доповнюють арсенал технологій, дозволяючи вирішувати спеціалізовані завдання. Завдяки автоматизації, універсальності та здатності працювати зі складними формами, 3D різка стала незамінною в таких галузях, як машинобудування, меблева промисловість, архітектура та ювелірна справа. Незважаючи на обмеження, такі як висока вартість обладнання та складність програмування, постійний розвиток технологій, включаючи інтеграцію штучного інтелекту та екологічні інновації, відкриває нові перспективи для цієї галузі. 3D різка залишається ключовим інструментом для тих, хто прагне поєднати точність, швидкість і гнучкість у виробничих процесах.

Поширені запитання (FAQ)

Що таке 3D різка?

3D різка – це процес створення об’ємних виробів шляхом видалення матеріалу з заготовки за допомогою верстатів із ЧПУ. Основними методами є лазерна та фрезерна різка.

Які матеріали можна обробляти за допомогою 3D різки?

Лазерна різка підходить для дерева, пластику, тонких металів і текстилю, тоді як фрезерна різка обробляє метали, дерево, пластик і камінь. Інші методи, такі як водна або плазмова різка, використовуються для специфічних матеріалів.

Які переваги лазерної 3D різки?

Лазерна різка забезпечує високу точність, дозволяє створювати складні візерунки та не потребує фізичного контакту з матеріалом, що зменшує ризик деформації.

У чому різниця між лазерною та фрезерною різкою?

Лазерна різка використовує промінь для випаровування матеріалу і є точнішою для дрібних деталей, тоді як фрезерна різка застосовує ріжучий інструмент і підходить для твердих матеріалів і об’ємних форм.

Які галузі використовують 3D різку?

3D різка застосовується в машинобудуванні, меблевій промисловості, архітектурі, медицині, ювелірній справі та створенні прототипів.

Чи потрібне спеціальне програмне забезпечення для 3D різки?

Так, для створення 3D моделей використовуються CAD/CAM системи, які конвертують моделі в команди для верстатів із ЧПУ.

Чи є обмеження у 3D різки?

Так, обмеження включають високу вартість обладнання, складність програмування та труднощі з обробкою деяких матеріалів, таких як високовідбиваючі метали.