Спиральная печать превращает обычный процесс в непрерывный поток пластика. Вместо слоев с заполнением принтер рисует одну стенку по спирали от основания вверх. Результат получается лёгким, гладким и без видимых стыков. Этот режим идеально подходит для ваз, подсвечников или декоративных фигур, когда крепость не на первом месте.

Представьте: вы ставите на стол вазу, которую напечатали за пол часа, а пластику потратили столько же, сколько на одну игрушку. Никаких внутренних решёток, никаких стыков по высоте. Просто гладкая, переливающаяся на свете поверхность. Это и есть спиральная печать – режим, превращающий принтер в керамического гончара, только быстрее и точнее.

Содержание страницы

Спиральная печать и основные характеристики

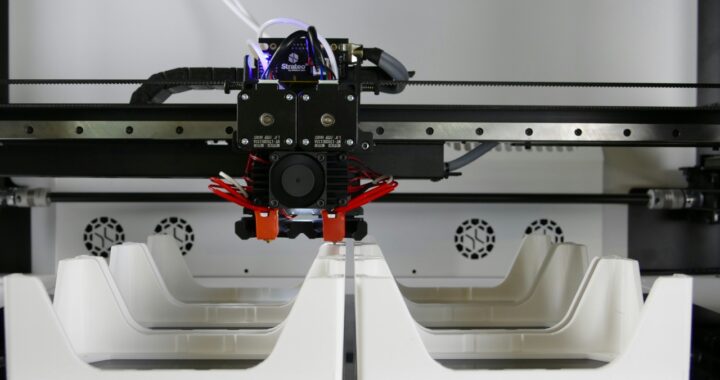

Спиральная печать, также известная как режим вазы, — это особая функция 3D-принтера, которая печатает внешний край модели в одном непрерывном спиральном движении. Этот режим оптимизирует процесс печати, сокращает время, уменьшает расход материала и предпочтительно используется для создания полых объектов, таких как вазы или декоративные элементы.

Включая впервые этот режим в слайсере, принтер вдруг забывает обо всем, что знал о слоях. Вместо классической «кирпичной кладки» с заполнением и стенками он начинает рисовать одну-единственную линию пластика, которая плавно поднимается вверх. Это и есть суть спиральной печати – непрерывный поток, где сопло не отрывается от модели ни на секунду.

Как работает этот «режим вазы»

Представьте себе гончара за станком. Глина течет сплошным потоком, форма растет постепенно, без стыков и швов. Принтер делает то же самое, только с пластиком:

- Один контур вместо десятков: слайсер игнорирует внутренние стенки и заполнения, оставляя только внешний периметр

- Плавный подъем по Z: вместо прыжков на 0.2 мм сопло поднимается микроскопически — на доли миллиметра за каждый оборот

- Без пауз и ретракций: пластик не капает, потому что сопло постоянно в движении

Результат — модель выглядит так, будто ее выдули в стеклянной форме, а не напечатали.

Определяемые преимущества сразу

Мы в мастерской часто сравниваем спиральную печать с экспресс-доставкой. То, что обычным способом печатается 3-4 часа, здесь занимает 40 минут. И это не просто скорость – это комплексная экономия.

Время печати падает в разы

- Большая ваза высотой 25 см: классический режим — 2.5 часа, спираль — 45 минут

- Нет заполнения = нет часов на внутреннюю решетку

- Меньше движений принтера = меньше износа механики

Пластика идет втрое меньше

- Вместо 80-100 граммов на вазу — всего 25-30

- Одна стенка 0.8 мм вместо 3 контуров + 20% инфила

- Идеально для тестовых печатей и прототипов

Поверхность получается премиум-класса

- Без Z-швов — тех вертикальных полос, которые портят вид

- Каждый виток ложится с нахлестом 10-15%, создавая сплошную текстуру

- Особенно круто смотрится с SILK-пластиком — блеск по всей высоте

Где спиральная печать показывает себя лучше

Не каждая модель создана для этого режима. Но когда форма подходит – результат превосходит ожидания.

Идеальные кандидаты:

- Вазы и кашпо любой формы

- Подсвечники и подсвечники

- Декоративные фигурки без функциональной нагрузки

- Подставки под горячее с толстыми стенками

Что точно не печатаем в спирали

- Механические детали с нагрузкой

- Модели с внутренними полостями или перегородками

- Корпуса для электроники, где требуется жесткость

Представим клиента с эскизом огромной вазы для сухоцветов — 40 см высотой. Обычным способом это было бы 300 граммов пластика и 6 часов печати. В спиральном режиме – 90 граммов и 1.5 часа. Клиент забрал готовую вещь в тот же день и еще успел встретиться.

Короче, спиральная печать — это когда хочешь быстро, красиво и без лишних затрат. Просто проверьте, соответствует ли ваша модель критериям, и вперед — принтер сам сделает всю магию.

Easy3DPrint: как мы печатаем ваши спиральные идеи

В нашей мастерской Easy3DPrint мы ежедневно сталкиваемся с людьми, которые приходят с эскизом вазы или подсвечника и говорят: Хочу, чтобы это было легко, гладко и без лишнего пластика. И вот здесь спиральная печать становится нашим любимым инструментом. У нас есть принтеры на FDM, SLA и LCD, и для полых форм, как ваши, выбираем FDM – он быстр, точен и позволяет запустить серию без формы. Представьте: клиент из Киева посылает STL-файл, мы в Харькове нарезаем его в Cura с включенным spiralize, и за пару часов получает готовую модель с блестящей стенкой от одного витка. Это не просто услуга, это способ сэкономить вам время и деньги, потому что мы контролируем каждый этап – от просчета до покраски.

С разными видами пластика в запасе, как PLA или PETG, мы подбираем то, что идеально ложится в спираль: гладкое, без трещин. А если проект сложен, добавляем постобработку – шлифовку для еще большей гладкости. За семь лет мы напечатали статуи, прототипы и декор для большого количества компаний и спиральный режим часто спасает, когда нужно быстро протестировать форму. Обращайтесь к нам – мы не просто печатаем, а делаем так, чтобы ваша идея ожила без лишних трат.

Как принтер создает спираль вместо привычных слоев

Когда смотришь на обычную печать, видишь четкую логику: принтер кладет слой, отрывается, поднимается, кладет следующий. Это будто кирпичная кладка – каждая строчка отдельная, с маленькими следами стыков. А вот спиральный режим ломает эту схему. Он превращает процесс в одно длинное, непрерывное движение, где пластик течет сплошным потоком.

Почему сопло не останавливается

В классическом варианте сопло всегда делает паузы. Оно оканчивает контур, поднимается на высоту слоя, затем начинает новый. Эти микростопы оставляют Z-швы – те же вертикальные линии, которые заметны на готовой модели. Спиральная печать полностью устраняет паузы. Сопло двигается вверх плавно, одновременно выдавливая пластик.

- Без отрывов: пластик не капает, потому что сопло не отрывается от поверхности.

- Постоянный поток: экструдер работает равномерно, без рывков.

- Минимальное перекрытие: каждый виток ложится на предыдущий с нахлестом 10-15 %, достаточно для сцепления.

Результат — стенка выглядит так, будто ее вылизали. Никаких рубцов, никаких переходов.

Что именно игнорирует слайсер

Программа-резатель здесь играет главную роль. Она видит модель и решает: «Заполнение не надо, верхние слои тоже, дно сделаем минимальным». Вот что меняется:

- Заполнение (infill): Полностью 0 %. Внутри пустота.

- Верхние слои (top layers): Их нет. Верх модели просто заканчивается последним витком.

- Дно (bottom layers): Обычно 3-5 слоев для устойчивости, здесь часто всего 1-2 или даже brim.

- Контуры:Только один внешний. Внутренних стен не существует.

Слайсер генерирует не набор горизонтальных слоев, а одну длинную спиральную траекторию. Она начинается от основания и заканчивается на заданной высоте.

Технические нюансы, которые следует знать

Формирование стенки.

Толщина стенки — это не просто ширина сопла. Слайсер учитывает:

- Диаметр сопла (0.4 мм — стандарт).

- Коэффициент потока (flow rate).

- Нахлест между витками (обычно 0.05-0.1 мм).

Например, при сопле 0.4 мм и ширине линии 0.8 мм стенка получается крепкой, но не слишком толстой.

Движение по Z-оси

Вместо скачков по 0.2 мм (высота слоя), Z-ось движется микроскопически. Каждые несколько миллиметров по кругу – подъем на долю миллиметра. Это создает иллюзию сплошности.

- Преимущество:пластик успевает сцепиться с предыдущим витком.

- Недостаток:если температура низкая, сцепление ослабевает.

Происходящее с дном

Дно печатается первым, но не как в обычном режиме. Слайсер делает несколько сплошных кругов на нуле, затем переходит в спираль. Иногда добавляют brim – тонкую кайму для лучшего сцепления со столом.

Маленькие уловки от практиков

- Стартовая точка: Некоторые слайсеры позволяют задать, где начинать спираль. Выберите место, где шов менее заметен.

- Конец печати: Последний виток можно сделать немного толще — модель будет стоять устойчивее.

- Переход на обычный режим: Если модель имеет «шапку», слайсер автоматически выключит спираль для верхней части.

Короче говоря, спиральная печать — это когда принтер забывает о слоях и начинает рисовать сплошной линией. Одно движение, одна стенка, один результат – легкая, гладкая и красивая полая вещь.

Настройки, выполняющие разницу

Толщина стенки

Обычно 0.8-1.2 мм. Тоньше – прозрачнее, толще – крепче. Для SILK-пластика 1 мм дает хороший глянец.

Высота слоя

- 0.2 мм: универсально, линии почти не видны.

- 0.3 мм: быстрее, но с текстурой.

- 0.1 мм: для мелких деталей на маленьких вазах.

Температура

PLA: 200-210 °C. Выше – пластик течет ровнее, ниже – более четкие края.

Скорость

40-60 мм/с. Медленнее – более гладко, скорее – экономнее по времени.

Материалы, которые действительно раскрываются в спиральной печати

Спиральный режим любит ровно текущие пластики и не дают усадки. Если филамент капризный, стенка может потрескаться на половине высоты или провиснуть. За годытестов сообщество нашло несколько проверенных вариантов, работающих почти на любом принтере.

PLA — стартовый и надежный

Этот пластик стал классикой для новичков и профи. Он дешев, не нуждается в камере и печатается без сюрпризов.

- Температура сопла: 195-215 °C, в зависимости от производителя.

- Стол: 50-60 °C с клеем или текстурированной поверхностью.

- Скорость: до 60 мм/с без потери гладкости.

- Цвет: яркие оттенки ложатся ровно, пастельные дают мягкий блеск.

Единственный нюанс — хрупкость. Высокая ваза может треснуть при падении, но для декора на полке PLA идеален.

SILK PLA — для вау-эффекта

Добавляют шелковые волокна, и поверхность переливается, словно покрытая лаком. Спираль подчеркивает этот блеск по всей высоте.

- Температура: 205-220 °C для равного потока.

- Охлаждение: вентилятор на 30-50 % во избежание нитей.

- Толщина стенки: 0.8-1.0 мм для максимального глянца.

- Эффект: матовый при толстой стенке, зеркальный при тонкой.

Часто печатают медленнее — 35-45 мм/с, чтобы витки ложились идеально.

PETG – прочность без компромиссов

Хочется, чтобы ваза пережила переезд? PETG придает упругость и стойкость к ударам.

- Температура сопла: 230-250 °C.

- Стол: 70-80 °C, обязательно с адгезией.

- Скорость:40-50 мм/с, чтобы избежать стрингов.

- Прозрачность: полупрозрачный при стенке 0.8 мм.

Минус — чувствительность к влаге. Сушите катушку перед печатью, иначе появятся пузырьки.

TPU — упругие эксперименты

Мягкий пластик дает гибкие стенки, которые можно сжимать. Спираль получается упругая, как резиновая.

- Температура: 210-230 °C.

- Скорость: 20-30 мм/с, иначе рвется.

- Ретракция: минимальна или выключена.

- Толщина: 1.2-1.6 мм для устойчивости.

Калибровка сложнее, но результат поражает — гибкие кашпо или чехлы.

Чего избегать в спирали

- ABS: сильная усадка, стенка трескается на витках.

- ASA: то же, плюс запах.

- Нейлон: впитывает влагу, деформируется.

- Композиты с волокнами: сопло забивается, витки неровные.

Лучше держаться простых PLA или PETG — они прощают ошибки и дают чистый результат. Экспериментируйте с брендами: один и тот же тип пластика от разных производителей может вести себя по-разному.

Типовые проблемы и идеи для первых проектов

Модель расслаивается посередине

- Причина: слабое сцепление слоев.

- Решения: повысите температуру на 5 °C или снизьте скорость.

Дно получается тонким

- Причина: слайсеригнорирует нижние слои.

- Решения: добавьте в модель «брим» или печатайте на рафте.

Пластик капает сверху

- Причина: сопло долго висит над одним местом.

- Решения: включите «coast at end» в слайсере.

Идеи для первых проектов

- Мини-ваза для кактуса: высота 8 см, стенка 1 мм, SILK зеленый.

- Подсвечник-конус: диаметр основания 6 см, отверстие сверху 3 см.

- Подставка под телефон: спираль только по контуру, дно обычное.

- Новогодняя звезда: добавьте отверстия — свет от гирлянды будет проходить сквозь стенку.

Все модели есть на Thingiverse, ищите тег «vase mode».

Вывод

После всего сказанного понятно одно: спиральная печать не заменит классическую для прочных деталей, но для декора она просто находка. Вы получаете гладкие вазы или подсвечники за считанные минуты, с минимальным расходом пластика и без раздражающих вертикальных швов. Просто загрузите простую модель, включите галочку в слайсере и смотрите, как принтер творит магию. Экспериментируйте с толщиной стенки или материалом, и ваши изделия станут еще круче. А если сомневаетесь, пишите нам – разберем ваш проект вместе.

Распространённые вопросы

Можно ли печатать пищу в спиральном режиме

Лучше не стоит. Спираль создает много контактов сопла с моделью, а это место для бактерий. Для шоколада или пюре есть специальные пищевые принтеры с чистыми системами. Мы рекомендуем держать 3D-печать для декора, а еду готовить традиционно.

Какая минимальная толщина стенки для устойчивости

Обычно 0.8 мм хватает для маленьких ваз. Если модель высока, делайте 1.2 мм – не шатается. Тоньше 0.6 мм рискованно, пластик может провиснуть во время печати.

Почему моя ваза расслаивается посередине

Возможно, температура низкая или скорость высока. Повысьте сопло на 5-10 градусов или сбавьте скорость до 40 мм/с. Проверьте охлаждение – вентилятор на 50% помогает сцеплению.

Спиральный режим работает с поддержками

Нет, поддержки несовместимы. Модель должна быть самонесущей, без нависаний. Если нужны отверстия, добавьте плоские участки в дизайн – они просто не напечатаются.

Как перейти от спирали к обычной печати в одной модели

Некоторые слайсеры позволяют комбинировать. Нарисуйте «шапку» отдельно или используйте модификаторы. Мы в мастерской часто печатаем основу классически, а верх спиралью для эффекта.

Влияет ли спираль на прозрачность PETG

Да, тонкая стенка 0.8 мм дает полупрозрачный эффект, особенно с глянцевым PETG. Толщая стенка делает модель матовой. Играйте с шириной экструзии для разного светопропускания.

Где найти модели именно под спиралью

Ищите на Thingiverse или Printables с тегом «vase mode». Многие бесплатные ваз и кашпо готовы к печати. Перед загрузкой проверьте – модель должна быть сплошной, без внутренних стенок.