Автомобильная промышленность всегда была символом технологического прогресса. От конвейера Генри Форда до роботизированных заводов Tesla — каждый этап развития менял не только способы производства, но и саму философию транспорта. Сегодня на сцену выходит 3D-печать — технология, которая стирает границы между проектированием, прототипированием и серийным выпуском.

По данным McKinsey, к 2030 году 3D-печать сможет генерировать до $50 млрд в автомобильном секторе. Уже сейчас компании, от стартапов до гигантов вроде BMW и General Motors, внедряют аддитивные технологии для создания деталей двигателей, кузовов и даже целых автомобилей. В этой статье мы погрузимся в мир 3D-печати, чтобы понять, как она меняет правила игры, какие вызовы предстоит преодолеть и что ждет отрасль в будущем.

Содержание страницы

Easy3Dprint: 3D-печать, сканирование и прототипирование автозапчастей

Компания Easy3Dprint применяет 3D-печать в различных сферах, включая производство автозапчастей, а также оказывает для владельцев и производителей автомобилей ряд других услуг.

Изготовление автозапчастей методом 3D-печати

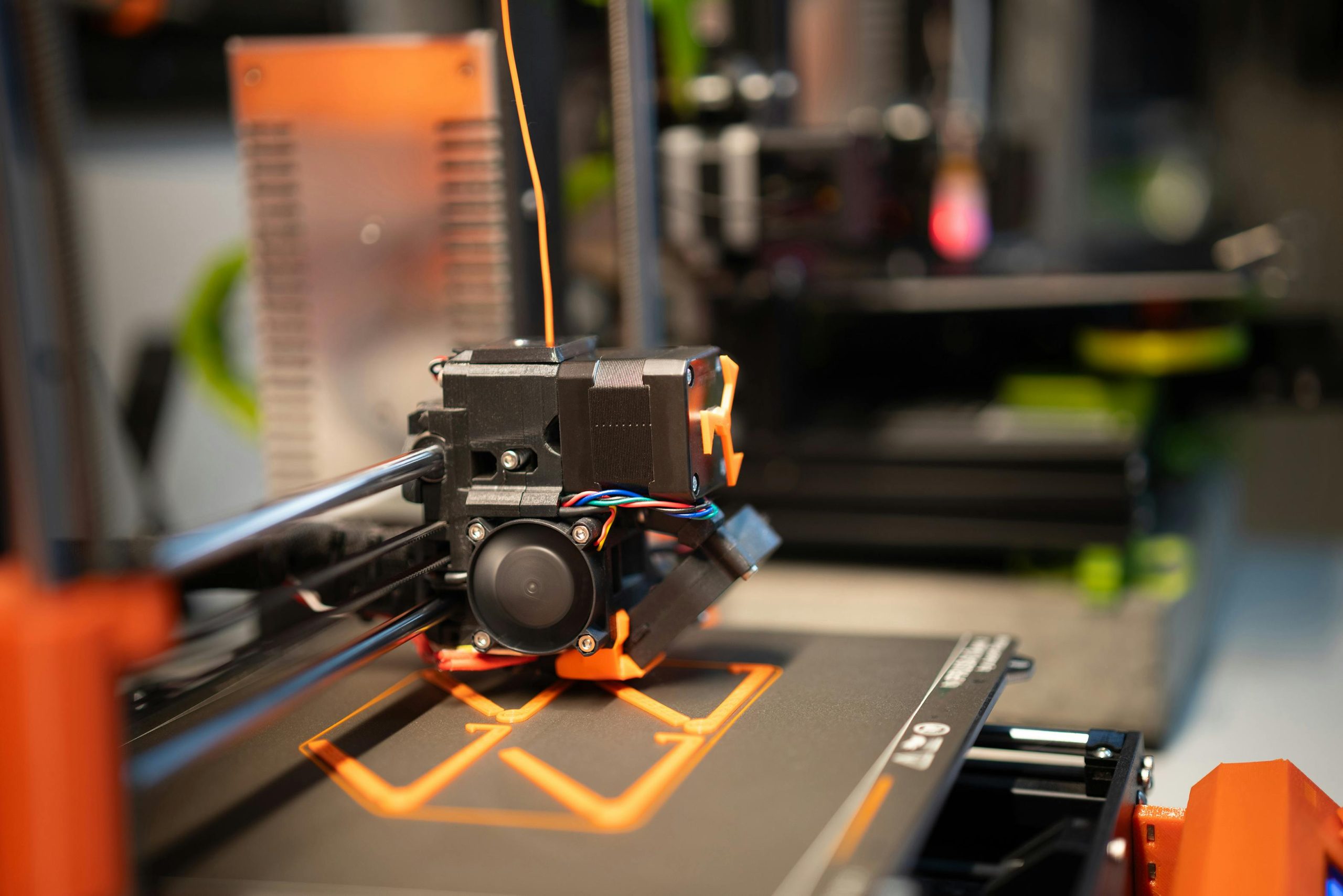

Мы, Easy3Dprint, предлагаем услуги 3D-печати с использованием технологий FDM (моделирование осаждения с плавлением) и SLA/DLP (высокоточная печать с использованием фотополимерных смол). Это позволяет создавать как прототипы, так и готовые детали для автомобилей, включая мелкосерийное производство. Например,мы можем изготавливать пластиковые элементы салона, крепежи, корпуса, бамперы или другие технические изделия.

Прототипирование автомобильных деталей

Компания специализируется на быстром прототипировании с помощью 3D моделирования, что идеально подходит для разработки новых автозапчастей. Мы можем напечатать технической 3D печатью тестовые образцы кузовных деталей автомобиля, чтобы проверить их форму, посадку и функциональность перед запуском в массовое производство.

Использование различных материалов

Easy3Dprint работает с широким спектром материалов, таких как ABS, PLA, PET, Nylon и другие, которые подходят для создания прочных и функциональных автозапчастей. Например, ABS и Nylon часто используются для деталей, требующих устойчивости к нагрузкам и температурам. Информация о материалах доступна в магазине.

Изготовление редких автозапчастей

Если нужной запчасти больше нет в продаже, наша компания может отсканировать оригинал (услуги 3D-сканирования) и напечатать её копию. Это особенно актуально для старых или редких автомобилей. Наши специалисты могут выехать для сканирования по вашему адресу.

Мы используем индивидуальный подход к каждому клиенту, что означает возможность адаптировать процесс печати под конкретные требования автолюбителей или автосервисов. Это может включать настройку размеров, выбор материала и постобработку деталей.

Таким образом, Easy3Dprint может предложить полный цикл услуг для автозапчастей: от проектирования и прототипирования до печати готовых деталей. Если вам нужны конкретные автозапчасти, вы можете связаться с нами через форму на сайте или по телефону, указанному на странице контактов.

Эволюция 3D-печати в автомобилестроении

История интеграции 3D-печати в автомобильную промышленность — это путь от экспериментальных лабораторий до конвейерных линий.

Ранние годы: 1980–2000-е

Первый 3D-принтер, разработанный Чарльзом Халлом в 1984 году, использовал технологию стереолитографии (SLA). Но тогда эта технология казалась футуристичной игрушкой.

Однако уже к началу 1990-х автогиганты, такие как Ford и General Motors, разглядели в ней инструмент для ускорения разработки.

Автопроизводители быстро оценили её потенциал для быстрого прототипирования. Первые прототипы дверных ручек, панелей приборов и воздуховодов печатались из хрупких фотополимеров, но даже это сокращало цикл создания макета с нескольких недель до дней. Например, Ford к 1996 году сократил время прототипирования новой модели на 70%, что позволило ускорить выход Ford Focus на рынок.

Прорыв 2010-х: Металлы и композиты

Прорыв произошел в 2000-х с появлением селективного лазерного спекания (SLS) и прямого лазерного спекания металлов (DMLS). Эти технологии работали с нейлоном и металлическими порошками, создавая детали, пригодные для функционального тестирования. Компания Audi в 2011 году представила первый серийный компонент — кронштейн двигателя, напечатанный на принтере EOS. Он оказался на 40% легче алюминиевого аналога, что доказало: 3D-печать может конкурировать с традиционными методами не только в скорости, но и в качестве. Это стало поворотным моментом: инженеры осознали, что 3D-печать подходит не только для прототипов, но и для серийных деталей.

К середине 2010-х автопроизводители начали вкладываться в собственные аддитивные мощности. BMW в 2015 году открыла Additive Manufacturing Campus в Германии, где сегодня печатает 300 тыс. деталей в год, включая кронштейны для электромобиля iX. Mercedes-Benz использовал 3D-печать для восстановления редких запчастей классических моделей, сканируя уцелевшие оригиналы. Это не только сохранило раритеты, но и создало новый рынок услуг для коллекционеров.

Современность: Целые автомобили и цифровые фабрики

Современный этап (2020-е) характеризуется переходом к цифровым фабрикам и масштабируемым решениям. Стартап Divergent 3D разработал платформу DAPS, где роботы собирают шасси из напечатанных узлов, сокращая массу конструкции на 50%. Итальянская компания XEV Yoyo в 2023 году запустила серийное производство микроэлектромобиля, 75% деталей которого созданы на 3D-принтере. Даже в массовом сегменте Tesla внедряет аддитивные технологии: например, алюминиевые кронштейны батарей Model Y, которые на 30% легче литых.

Однако эволюция не была линейной. Ключевым вызовом оставалась рентабельность. Промышленные металлические принтеры стоили миллионы долларов, а скорость печати не могла конкурировать с литьем под давлением. Ситуацию изменили два фактора:

- Локальные кризисы, такие как пандемия COVID-19, когда разрыв глобальных цепочек поставок заставил автопроизводителей печатать оснастку и запчасти на месте.

- Прорыв в материалах: графеновые композиты, биопластики и гибридные металлы снизили себестоимость и расширили сферы применения.

Сегодня 3D-печать в автостроении — это не только инструмент, но и стратегия. Компании вроде Porsche и Bugatti используют её для создания эксклюзивных моделей, а массовые бренды — для оптимизации логистики. Следующий шаг — интеграция с искусственным интеллектом: алгоритмы уже проектируют детали с топологической оптимизацией, которые невозможно воспроизвести традиционными методами. Например, рамы, напоминающие структуру костей, сочетающие легкость и прочность.

К 2030 году, по прогнозам McKinsey, 20% запчастей будут печататься по требованию, что сократит складские издержки на $30 млрд в год. Эволюция продолжается: от прототипов — к персонализации, от нишевых решений — к новой промышленной революции.

Применение 3D-печати

Современное автомобилестроение использует 3D-печать на всех этапах жизненного цикла машины — от эскиза дизайнера до серийного производства и послепродажного обслуживания. Эта технология стала связующим звеном между цифровыми моделями и физическими объектами, открывая возможности, о которых раньше можно было лишь мечтать.

Прототипирование

Раньше создание прототипа новой детали занимало недели: инженеры чертили схемы, изготавливали формы, отливали образцы и тестировали их. С 3D-печатью этот процесс сократился до 24–48 часов. Например, Tesla при разработке Cybertruck использовала аддитивные технологии для быстрого прототипирования элементов кузова. Инженеры печатали несколько версий дверных ручек за день, тестировали их на эргономику и сразу вносили правки в цифровую модель.

Но прототипы — это не только дизайн. Компания General Motors применяет 3D-печать для краш-тестов: напечатанные макеты деталей из композитных материалов имитируют поведение металла при столкновении, что позволяет экономить до $500 тыс. на каждом тесте. А стартап Czinger Vehicles вообще отказался от традиционного прототипирования: их гиперкар 21C «родился» в цифровом пространстве, а первые физические образцы были сразу функциональными.

Инструменты и оснастка

Изготовление пресс-форм, штампов и монтажных шаблонов — это скрытая, но критически важная часть автопрома. Раньше на создание одной пресс-формы уходило до 8 недель и $50 тыс. Сейчас Volkswagen печатает 93% оснастки для своего завода в Вольфсбурге за 3–5 дней, используя материалы вроде PEBA (полиэфирблокамид). Эти детали выдерживают температуры до 200°C и сокращают затраты на 70%.

Ещё один пример — Ford. При запуске модели F-150 Lightning компания столкнулась с дефицитом инструментов для сборки аккумуляторов. Вместо того чтобы ждать поставок, инженеры напечатали необходимые зажимы и направляющие на собственных 3D-принтерах за 48 часов. Это не только спасло график, но и показало, как аддитивные технологии страхуют риски глобальных цепочек.

Конечные детали

Сегодня 3D-печать вышла за рамки прототипов и участвует в создании серийных компонентов.

- Двигатели и трансмиссия: Bugatti устанавливает в гиперкар Chiron напечатанные титановые турбинные колеса, которые вращаются со скоростью 100 000 об/мин. Rolls-Royce использует 3D-печатные топливные форсунки для двигателей самолётов, а адаптированные версии этой технологии внедряет в свои автомобили.

- Салон и экстерьер: BMW выпускает серийные модели iX с напечатанными пластиковыми кронштейнами и декоративными элементами. Cadillac предлагает клиентам персонализированные эмблемы на решётку радиатора, изготовленные из нержавеющей стали.

- Электромобили: В Tesla Model Y алюминиевые кронштейны аккумуляторной батареи, напечатанные на 3D-принтере, на 30% легче литых. Это увеличивает запас хода на 5–7%. А стартап XEV Yoyo создал электромобиль, где 75% деталей (включая кузовные панели и элементы подвески) напечатаны из нейлона, усиленного углеволокном.

Кастомизация

Аддитивные технологии стирают грань между массовым и индивидуальным производством. Компания Porsche через сервис Sonderwunsch предлагает клиентам эксклюзивные элементы интерьера: например, ручки КПП из золота или карбоновые вставки с гравировкой. Владельцы классических авто теперь могут восстановить утраченные детали через 3D-сканирование: так, Mercedes-Benz Classic напечатал редкий кронштейн для модели 300 SL 1954 года, используя архивные чертежи.

Но кастомизация — это не только роскошь. Стартап Motiv использует 3D-печать для создания адаптивных автомобилей для людей с инвалидностью: съёмные рулевые колонки, пандусы и сиденья с регулируемой геометрией.

Ремонт и логистика

Производители начинают отказываться от гигантских складов запчастей. Вместо этого они хранят цифровые модели деталей и печатают их по требованию. Например, Ford уже тестирует эту систему в Европе: при поломке клиент получает новую деталь через 24 часа, а не ждёт неделю поставки.

Военные тоже оценили преимущества: армия США использует мобильные 3D-принтеры в полевых условиях для ремонта бронетехники. Этот опыт перенимают автопроизводители: Scania печатает запчасти для грузовиков прямо в сервисных центрах, сокращая простой с 2 недель до 1 дня.

Автоспорт

В Formula 1 3D-печать стала ключевым инструментом. Команда Mercedes-AMG Petronas печатает титановые элементы подвески и системы охлаждения, которые на 40% легче алюминиевых. А в гонках 24 Hours of Le Mans команды используют 3D-печатные воздуховоды, оптимизированные под конкретные трассы.

Но самый амбициозный проект — гиперкар Czinger 21C. Его шасси состоит из 350 напечатанных алюминиевых узлов, соединённых углеволокном. Машина весит всего 1240 кг и разгоняется до 100 км/ч за 1,9 секунды — это стало возможным только благодаря аддитивным технологиям.

От прототипов до гоночных болидов — 3D-печать перекраивает автомобильную индустрию. Она не заменяет традиционные методы, но дополняет их, предлагая решения для задач, которые раньше считались невозможными. И это только начало: к 2030 году каждая третья деталь в автоспорте и 20% в массовом производстве будут создаваться аддитивными методами.

Технологии и материалы 3D-печати

Революция 3D-печати в автомобилестроении стала возможной благодаря симбиозу передовых технологий и инновационных материалов. Каждый метод аддитивного производства решает специфические задачи, а новые материалы открывают горизонты для проектирования, которые раньше были недостижимы. Рассмотрим, как эти элементы взаимодействуют, меняя правила игры.

Методы 3D-печати

Селективное лазерное спекание (SLS) и плавление (SLM/DMLS)

Эти технологии используют лазер для послойного спекания или плавления порошковых материалов. SLS применяется для полимеров (нейлон, полиамид), создавая прочные детали с высокой термостойкостью — например, воздуховоды для систем охлаждения BMW i8. SLM/DMLS работают с металлами (титан, алюминий, нержавеющая сталь) и идеальны для сложных деталей двигателей. Например, компания Bugatti печатает титановые суппорты для Chiron, которые выдерживают температуру до 800°C.

Преимущества состоят в создании полых структур и внутренних каналов (например, охлаждающие тракты в турбинах) и минимальной постобработке.

Но, с другой стороны, высокая стоимость оборудования (от $500 тыс.) и ограничения по размеру деталей (до 400×400×400 мм для промышленных принтеров) не дают пока развернуть масштабное производство.

FDM (Fused Deposition Modeling)

Технология послойного наплавления пластиковой нити подходит для прототипирования и неответственных деталей. Ford использует FDM для создания макетов интерьера, а Local Motors печатает пластиковые элементы кузова электромобиля Strati.

Материалы: ABS, PLA, PET-G, нейлон с углеродным волокном (повышенная прочность).

Их плюсы в низкой стоимости (принтеры от $5 тыс.) и возможности использования биоразлагаемых материалов (PLA). А минусы — в низкой точности (±0,5 мм) и слабой термостойкости (до 120°C для ABS).

Binder Jetting

Технология склеивания порошковых материалов связующим веществом. Применяется для изготовления песчаных форм для литья (Daimler) и металлических деталей (например, стальные шестерни для коробок передач).

Особенности ее в том, что скорость в 10 раз выше, чем у SLM и она подходит для массового производства (до 100 тыс. деталей в год).

PolyJet и MJF (Multi Jet Fusion)

PolyJet — высокоточная печать фотополимерами с разрешением до 16 микрон. Используется для прототипов фар и декоративных элементов (например, решетки радиатора Mercedes-AMG).

MJF от HP — скоростная печать нейлоном с механическими свойствами, близкими к литью. Porsche применяет MJF для функциональных прототипов подвески.

Развитие инновационных материалов

Современное автомобилестроение делает ставку на материалы, которые не только превосходят традиционные аналоги по прочности и легкости, но и обладают «интеллектуальными» свойствами. Эти инновации становятся основой для создания более эффективных, экологичных и технологичных транспортных средств.

Металлы и сплавы открывают новые горизонты в проектировании критически важных узлов. Например, алюминиевый сплав AlSi10Mg, который Tesla применяет для кронштейнов аккумуляторов, на 30% легче стали, сохраняя при этом высокую нагрузочную способность. В гоночных автомобилях доминирует титан (Ti6Al4V), выдерживающий давление до 1200 МПа, — именно из него изготавливают детали подвески для болидов Formula 1. Audi тестирует революционные скандалогии — сплавы алюминия со скандием, повышающие прочность на 20% и снижающие вес двигателей.

Полимеры будущего переопределяют стандарты термостойкости и долговечности. Ferrari экспериментирует с PEKK (полиэфиркетонкетоном), который выдерживает до 300°C, заменяя металл в подкапотном пространстве. Toyota разрабатывает самовосстанавливающиеся полимеры: при нагреве микротрещины в таких материалах «затягиваются», что продлевает срок службы бамперов и элементов салона.

Композиты объединяют лучшие свойства разных материалов. Red Bull Racing использует сочетание углеродного волокна и нейлона для рам болидов, добиваясь рекордного соотношения прочности и веса. Tesla исследует графеновые добавки, которые повышают электропроводность аккумуляторных компонентов, ускоряя зарядку и увеличивая ресурс батарей.

Биоматериалы становятся ответом на вызовы устойчивого развития. BMW внедряет льняной биопластик в отделку салона iX, сокращая использование ископаемых ресурсов. Компания Filabot продвигает цикличную экономику, создавая переработанный PLA-филамент из пластиковых отходов — его применяют для 3D-печати декоративных элементов, таких как накладки на панели управления.

Эти материалы — не просто замена традиционным решениям. Они позволяют создавать автомобили, которые легче разгоняются, меньше расходуют энергию и дольше служат, одновременно снижая нагрузку на окружающую среду. А с развитием технологий вроде 4D-печати и бионического дизайна их роль будет усиливаться.

Программное обеспечение

Generative Design

Алгоритмы AI (например, Autodesk Fusion 360) проектируют детали, оптимизируя форму под заданные нагрузки. Результат — конструкции, напоминающие костные ткани. General Motors сократила вес сиденья на 40% благодаря такой оптимизации.

Цифровые двойники

Виртуальные модели деталей тестируются на прочность, термостойкость и аэродинамику до печати. Bugatti использует это для проверки турбин в гиперкарах.

Интеграция с IoT

Датчики, встроенные в 3D-печатные детали, передают данные о нагрузках и износе. Например, Bosch тестирует «умные» тормозные диски с сенсорами температуры.

Технологии и материалы — это ДНК революции 3D-печати. Они превращают фантазии инженеров в реальность: от невесомых турбин до биоразлагаемых салонов. Однако чтобы раскрыть их потенциал на 100%, предстоит решить вопросы энергоэффективности и стандартизации.

Преимущества 3D-печати: Почему это выгодно?

Аддитивные технологии предлагают автомобильной индустрии три ключевых преимущества: экономическую эффективность, экологичность и техническую гибкость.

Экономически 3D-печать сокращает логистические цепочки, позволяя производить детали на месте. Например, во время пандемии Rolls-Royce избежал простоев, напечатав недостающие компоненты двигателей на своих заводах. Это также снижает зависимость от глобальных поставок — критически важно в условиях кризисов.

Экологичность технологии проявляется в сокращении отходов: традиционная обработка металла теряет до 90% материала, а 3D-печать — всего 5%. Компании вроде Filabot дополняют эту картину, перерабатывая пластиковые отходы в филамент для печати интерьерных деталей.

Технические преимущества включают создание сложных геометрических форм, недоступных при литье. Например, охлаждающие каналы в турбинах Bugatti или полые структуры рам, которые на 40% легче аналогов. Bosch экспериментирует с интеграцией датчиков и проводки прямо в напечатанные детали, что упрощает сборку и повышает надежность систем.

Вызовы и ограничения

Несмотря на потенциал, внедрение 3D-печати сталкивается с барьерами. Стоимость промышленных принтеров остается высокой: модель EOS M 400-4 оценивается в $1,5 млн, что недоступно малым производителям. Скорость производства также уступает традиционным методам: печать блока цилиндров занимает 100+ часов против 2 часов при литье.

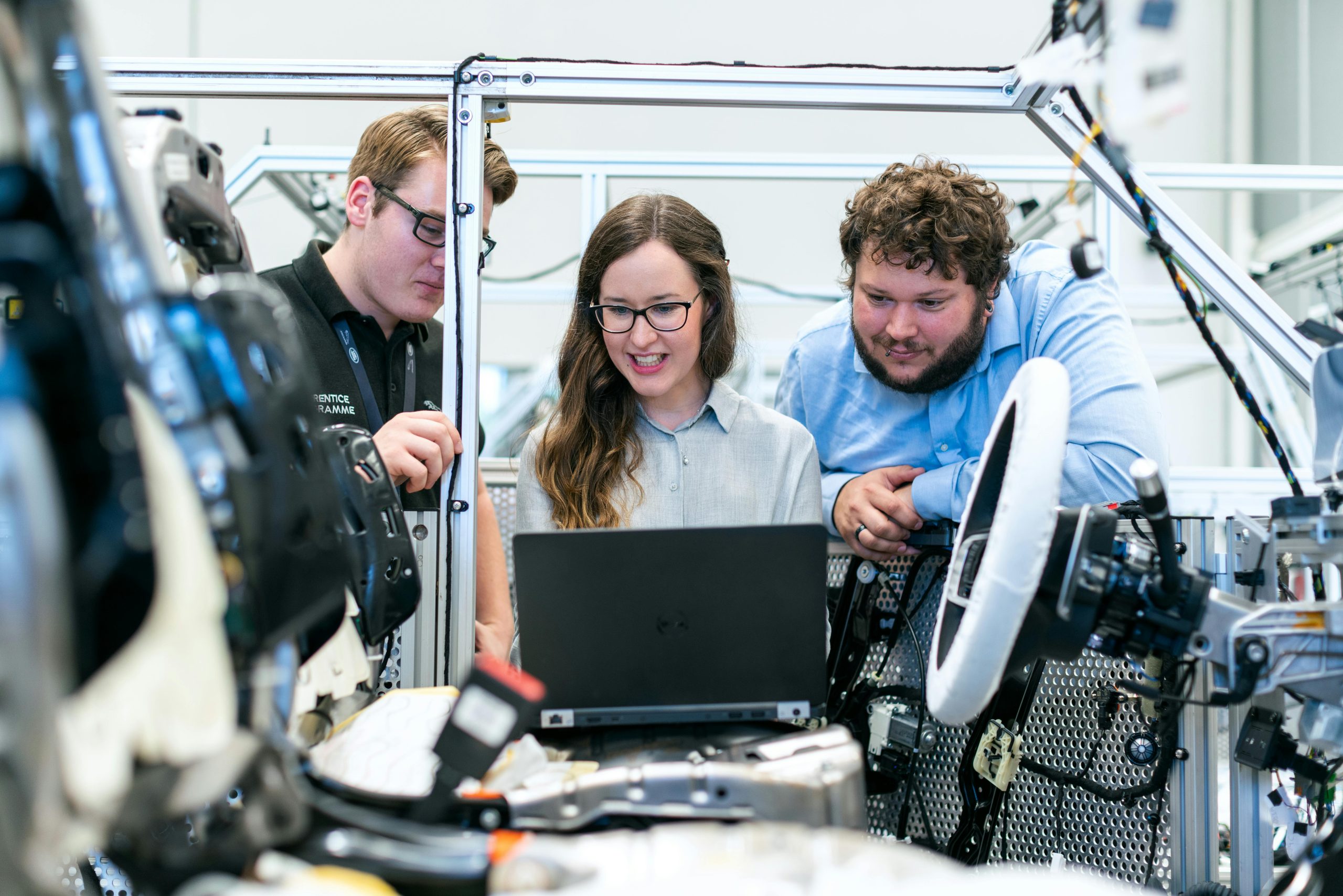

Нормативные рамки отстают от технологий. Сертификация деталей для критических систем (тормоза, рулевое управление) требует новых стандартов, которые только разрабатываются. Еще одна проблема — кадровый дефицит. Мировой автопром нуждается в 2 млн инженеров, совмещающих знания 3D-печати и автомобилестроения.

Будущее: Что нас ждет через 10 лет?

К 2030 году 3D-печать станет неотъемлемой частью автомобильной экосистемы. Цифровые склады заменят физические: производители будут хранить не детали, а их цифровые модели, печатая запчасти по требованию за часы. Это сократит складские издержки на $30 млрд в год.

Что тормозит прогресс?

- Совместимость материалов: Не все сплавы подходят для 3D-печати. Например, высокоуглеродистые стали склонны к деформациям.

- Энергопотребление: Промышленные принтеры потребляют до 100 кВт·ч — в 10 раз больше, чем станки ЧПУ.

- Постобработка: Шлифовка и полировка металлических деталей увеличивают себестоимость на 30%.

Куда движется индустрия?

- Гибридные материалы: Наночастицы керамики в металлах для повышения износостойкости (проекты Mercedes-AMG).

- Многоцветная и мультиматериальная печать: Одновременное использование металла и пластика в одном компоненте (разработки Stratasys).

- Экзоскелеты для рабочих: 3D-печатные ортезы, снижающие нагрузку на сотрудников конвейера (пилот Volkswagen).

4D-печать внедрит «умные» материалы, меняющие форму под воздействием среды. Например, спойлеры, автоматически адаптирующиеся к скорости, или уплотнители, расширяющиеся при нагреве.

Бионический дизайн, имитирующий структуру костей, позволит создавать рамы, сочетающие минимальный вес и максимальную прочность. Ferrari и MIT уже тестируют такие решения для гоночных авто.

Устойчивое производство выйдет на новый уровень: стартап Blackstone Resources печатает аккумуляторы из переработанных металлов, а BMW внедряет биопластики на основе льна для салонов.

Заключение

3D-печать — это не просто новый инструмент, а новая парадигма автомобилестроения. Она ломает барьеры между дизайном и производством, массовостью и кастомизацией, затратами и экологичностью. Хотя предстоит решить множество проблем — от стоимости до регуляций — потенциал технологии безграничен.

3D-печать переписывает правила автомобилестроения. Однако для массового внедрения предстоит преодолеть стоимость, нормативные преграды и кадровый голод. Уже к 2030 году 20% деталей авто будут создаваться аддитивно, а дороги заполнят машины, спроектированные алгоритмами и напечатанные локально. Это не просто эволюция — это новая эра, где дизайн ограничен только воображением.

Часто задаваемые вопросы

Какие основные преимущества 3D-печати для автопроизводителей?

3D-печать ускоряет разработку, сокращая сроки с месяцев до дней, и позволяет создавать детали со сложной геометрией, например, облегченные решетчатые конструкции. Технология минимизирует отходы (до 5% против 90% при традиционных методах) и открывает возможности кастомизации — от эксклюзивных элементов салона до адаптивных решений для людей с ограниченными возможностями. Так, компания Local Motors демонстрирует, как целый автомобиль можно напечатать за 44 часа.

Какие материалы используются в 3D-печати автомобильных деталей?

В отрасли применяются металлы (титан, алюминий для двигателей и тормозов), полимеры (нейлон, ABS для интерьеров) и композиты (углеродное волокно для кузовов). Технологии вроде лазерного спекания (SLM) и послойного наплавления пластика (FDM) обеспечивают точность до 0,1 мм. Например, Bugatti использует титан для печати тормозных суппортов гиперкара Chiron.

Какие ограничения есть у 3D-печати в автостроении?

Основные барьеры — высокая стоимость оборудования (от $500 тыс.), низкая скорость для массового производства и отсутствие стандартов сертификации. Однако для малых серий, таких как гиперкары Bugatti, или восстановления редких деталей технология уже рентабельна. Например, печать блока цилиндров занимает 100+ часов, что пока уступает традиционному литью.

Где уже применяется 3D-печать в серийных автомобилях?

Технология используется для создания титановых тормозных суппортов Bugatti Chiron, восстановления запчастей Porsche 959 по 3D-сканам и прототипирования элементов Tesla Cybertruck. BMW интегрирует 3D-печатные пластиковые кронштейны в электромобиль iX, а стартап Local Motors выпускает модели с напечатанными кузовами.

Как 3D-печать влияет на экологичность производства?

Аддитивные методы сокращают углеродный след за счет снижения отходов (95% материала используется) и локального производства. Компания Filabot перерабатывает пластик в филамент, а BMW тестирует биопластики из льна для салонов. Это уменьшает зависимость от глобальных поставок и снижает транспортные выбросы.

Можно ли заказать персонализированные детали через 3D-печать?

Да: сервисы вроде Easy3DPrint предлагают ручки КПП из дерево-пластика, эксклюзивные эмблемы и реставрацию утраченных деталей для ретроавтомобилей. Например, владелец Mercedes 300SL может восстановить ручку двери 1954 года по 3D-скану оригинала.

Что ждет 3D-печать в автомобилестроении через 5–10 лет?

Ожидается переход на цифровые склады (печать запчастей по требованию), внедрение 4D-печати с «умными» материалами для саморегулирующихся деталей и бионический дизайн, имитирующий структуру костей. К 2030 году до 20% компонентов авто будут создаваться аддитивными методами, как прогнозирует McKinsey.