SLS-печать относится к промышленным технологиям 3D-производства. Он позволяет создавать сложные объекты из порошковых материалов с помощью лазера. В отличие от классических методов, здесь не требуется поддержка, а изделия получаются прочными и точными даже при сложной геометрии. Именно поэтому эта технология активно используется в инженерии, медицине, автомобильной и аэрокосмической отраслях.

Содержание страницы

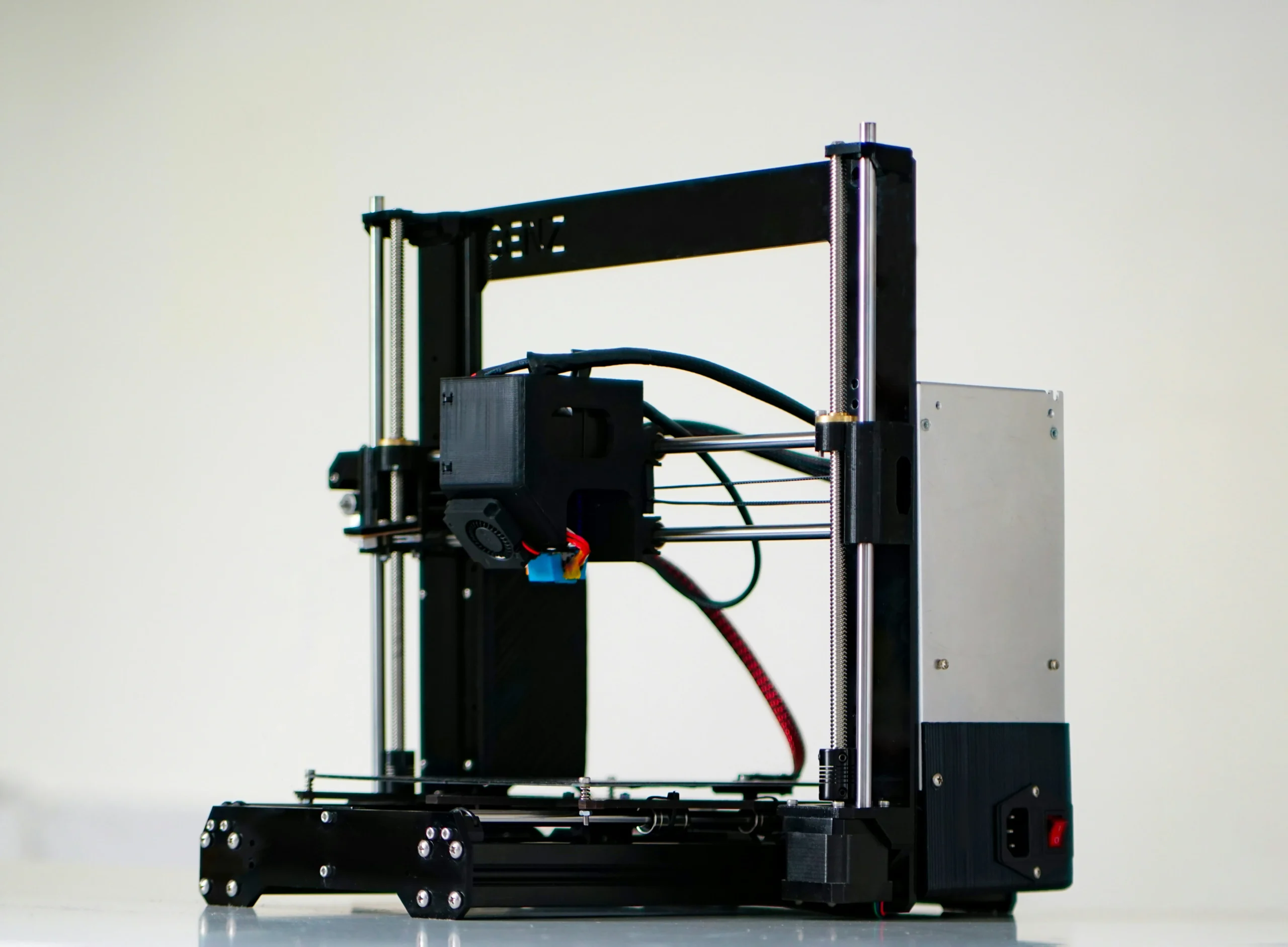

Когда 3D-печать перестает быть игрушкой

SLS-печать — это уже не о сувенирчиках для выставки или «печать ради прикола». Это технология, реально заменяющая ручную работу, фрезерование, литье в силикон и кучу «колхозных» методов. И не где-то там в корпорациях, а здесь – в цехе, мастерской, инженерном офисе или прямо у вас на проекте.

Можно взять модель, подготовить ее правильно – и через несколько часов иметь в руках полноценную деталь, которую можно ставить в конструкцию, тестировать или даже продавать. Без форм, без дорогих оснасток, без ожидания из Китая или приключений с запчастями, снятыми с производства.

Здесь уже речь не идет о “3D-печати как фишке”. Речь идет об инструменте, закрывающем реальные задачи: быстро, точно и без сюрпризов. И именно в этот момент 3D-печать перестает быть игрушкой – и становится частью нормального рабочего процесса.

Как рождается деталь в SLS-печати: поэтапно и без украшений

Технология SLS выглядит довольно технически, но логика там проста. Всё происходит в несколько четких шагов. Никакой магии – только лазер, порошок и правильная температура.

1. Загрузка 3D-модели

Процесс начинается не с кнопки «печатать», а с модели. Это файл в формате STL или 3MF, который создается заранее в программе CAD. Без модели принтер ничего не сделает – у него нет фантазии, только инструкция. Если у модели есть ошибки – они появятся и в готовой детали. Поэтому подготовка файла – критически важный шаг.

2. Подготовка платформы

Перед печатью камера заполняется порошком — обычно это нейлон (PA12), иногда смесь со стекловолокном или другими добавками. Камера постепенно прогревается до температуры, почти равной точке плавления материала. Это важно: если будет слишком горячо, порошок начнет жариться там, где не надо. Если слишком холодно – слой просто не «схватится». Платформа, на которой растет деталь, тоже подогревается, чтобы обеспечить равномерность.

3. Первый слой – и первый проход лазера

Далее начинается печать. Лазер обводит контур слоя, спекая порошок точно по чертежу. Это как рисование, только вместо карандаша – луч, а вместо бумаги – слой порошка. После завершения слоя наносится новый – и все повторяется. Важно: каждый слой имеет толщину всего 100–120 микрон, но именно такой мелкий «кирпичик» дает деталям точность и прочность.

4. Повторение и снова повторение

После каждого слоя платформа опускается немного ниже, и процесс повторяется. Лазер «рисует» следующий слой – снова точно по чертежу. Этот цикл может длиться часами или даже до суток – в зависимости от высоты и количества деталей в камере. В результате получается полностью сформированная структура, спрятанная внутри порошка. Никто не видит ее сразу как сюрприз в коробке.

5. Охлаждение

По завершении печати камера не открывается сразу. Температура внутри может достигать 170-180°C и резкий контакт с холодным воздухом приведет к деформациям или трещинам. Поэтому все остается в камере на 6-12 часов – в зависимости от размера деталей и плотности заполнения. Это пассивное охлаждение, позволяющее сохранить геометрию и механическую стабильность.

6. Извлечение и очистка

Когда камера остыла — можно извлекать детали. Но они еще полностью покрыты порошком. Его частично обдувают сжатым воздухом, частично – очищают вручную. Часть порошка, которая не была спечена, собирается обратно в бункер – она пригодна для повторного использования (иногда до 70-80% в зависимости от материала и требований к качеству). Готовая деталь уже имеет почти финальный вид – ее не нужно вырезать или обрабатывать, как в некоторых других технологиях.

Easy3DPrint: Не просто печать, а решение под задачу

Easy3DPrint занимается 3D-печатью в Украине уже не первый год. Мы работаем с разными технологиями – FDM, SLA, SLS – и хорошо понимаем, что каждая из них имеет свои особенности. Например, SLS-печать позволяет создавать прочные детали со сложной геометрией без поддержки, и мы также предлагаем ее как часть более широкого спектра услуг для проектов, где это действительно уместно.

Мы не просто печатаем модели – мы помогаем клиентам разобраться, какая технология будет лучше именно в их случае. У кого задача – напечатать выставочный макет, у кого – функциональную деталь для погрузки. В таких случаях мы подскажем, подойдет ли FDM, SLA или стоит обратить внимание на SLS в зависимости от материалов, формы и прочности.

Кроме печати у нас можно заказать 3D-моделирование, сканирование и подбор материалов. А если вы уже работаете со своим оборудованием, можете купить у нас 3D-принтеры и расходники. То есть Easy3DPrint – это не просто исполнитель печати, а полноценный партнер в ваших 3D-задачах.

Что можно «спекать» в SLS-печати: Кратко о материалах

SLS-печать не о ярких цветах или блестящих поверхностях. Это о функциональности. И здесь главное – выбрать правильный порошок. Материал влияет буквально на все от прочности до температурной стойкости. Ниже – основные типы, с которыми работает эта технология.

- Нейлон (PA12, PA11):Классика жанра. Гибкий, ударопрочный, подходит как для прототипов, так и реальных деталей. Хорошо выдерживает нагрузку, не трескается.

- Стеклокомпозитные смеси: Тот же нейлон, но с добавлением стекловолокна. Становится жестче, лучше держит форму. Хорошо подходит для деталей, работающих под нагрузкой.

- Гибкие полимеры (TPU, TPE): Если нужно что-то эластичное — эти порошки помогут. Но с ними надо работать осторожно: печать более сложная, и не каждый принтер справится.

- Металлические порошки: Используются в технологиях SLM или DMLS, которые отличаются от SLS полной плавкой порошка. SLS работает преимущественно с полимерами, такими как нейлон, для прочных деталей.

- Специализированные смеси (антистатические, термостойкие и т.п.): Узкое применение — но незаменимы в медицинских, авиационных или электронных задачах.

В чем фишка SLS-печати: сравниваем с другими методами

Когда заходит речь о 3D-печати, часто все сводится к «а что лучше?». Но более правильный вопрос — «а для чего именно?». Потому что у каждой технологии есть свои сильные и слабые стороны. Ниже – честное сравнение без украшений.

1. SLS vs FDM: порошок против нити

FDM — это когда пластик подается через сопло и наносится слоями. Работает недорого, но границы по геометрии и прочности ощущаются. SLS не использует нить — вместо этого спекает порошок лазером, так что можно делать сложные детали без опор и с лучшими механическими свойствами.

- FDM — для простых и бюджетных задач. SLS – когда нужно серьезнее и точнее.

2. SLS vs SLA: точность против функциональности

SLA — это про фотополимеры и ультраточность. Идеально для макетов, ювелирки, выставочных моделей. Но такие модели хрупкие и опасаются температур. SLS не даст такого блеска, зато деталь получится крепкой и готовой к работе.

- SLA – для эстетики. SLS – для практического использования.

3. SLS vs SLM: печать металлом – но какой ценой

SLM — это когда порошок полностью плавится и формируется металлическая монолитная деталь. Технология дорогая, требовательная и нуждается в серьезном оборудовании. SLS – более мягкий вариант: частичное спекание, более низкая температура, более широкий выбор материалов.

- SLM — для специфических задач в промышленности. SLS – баланс между прочностью, доступностью и гибкостью.

Плюсы и минусы SLS-печати без украшений

SLS-печать дает свободу в форме, точности и прочности — и это серьезно отличает его от большинства бытовых технологий. Но, как и с любым инженерным делом, есть нюансы, которые лучше знать заранее, чтобы не удивиться финише.

Что действительно удобно:

- Никаких поддержек: Можно печатать сложные формы без дополнительных опор — экономия времени и меньше морока после.

- Серьезная прочность: Детали получаются не просто «что-то подержать в руках», а реально работающие компоненты.

- Точность и стабильность: Минимальные деформации, все равномерно спекается, без искажений.

- Меньше отходов: Неспекавшийся порошок можно использовать снова.

На что стоит обратить внимание:

- Время охлаждения: Готовую деталь нельзя просто вытащить сразу — ей нужно «отлежаться» в порошке несколько часов.

- Не все материалы подходят: Преимущественно используются нейлон и его вариации. С красочностью или прозрачностью здесь не получится.

- Стоимость: Сам печать дороже, чем FDM. Но если счесть экономию на поддержках, повторном использовании порошка и прочности — оно часто того стоит.

- Поверхность: После печати деталь матовая и немного шершавая. Если нужна гладкая или глянцевая – придется обрабатывать.

Кому подходит SLS-печать, а кому лучше не возиться

Это не «печать для всех» — и это нормально. SLS показывает себя круто, когда к модели есть требования: по прочности, геометрии, температуре или точности. Если же нужно просто «напечатать что-нибудь цветное» — лучше взглянуть в сторону FDM или SLA.

SLS точно следует использовать, если:

- Нужно протестировать функциональную деталь до запуска в серию

- Конструкция имеет сложную форму, и поддержки — излишняя головная боль

- Вы производите малую партию изделий, и лить в форму — не ваш вариант

- Это медицинское или техническое применение, где критическая точность

- Нужна стабильность размеров и механические свойства, а не просто вид

А вот не подойдет SLS, если:

- Нужен глянцевый или прозрачный объект

- Проект “на вчера”, и нет времени ждать охлаждения и обработки

- Дизайн чисто декоративный и нагрузки не предусмотрены

- Бюджет жестко ограничен и важнее цена, чем ресурсность

Если коротко — SLS включают тогда, когда обычная печать уже не справляется. Там, где FDM «пробует», SLS просто работает.

SLS-печать в быту: что реально можно сделать

Хотя SLS считается “промышленной” технологией, она вполне может решить бытовые задачи. Вопрос не в том, можно ли – вопрос, есть ли смысл. Если у вас задача со сложной формой или нужно что-то, что не развалится на третий день – тогда да, SLS точно вариант.

Запчасти, отсутствующие в продаже

Сломанное крепление в бойлере, отсутствует фиксатор в старом миксере, потерянный шарнир в детской коляске — все это можно напечатать. Стандартная деталь из PLA может просто треснуть от температуры или нагрузки, а SLS-вариант выдержит и больше.

Кастом под быт или хобби

Можно напечатать корпус для нестандартного гаджета, держатель для велосипедного фонаря, части для дрона или модели. Особенно это актуально, если оригинальная деталь у производителя стоит, как пол устройства.

Предметы интерьера или фурнитура

Да, SLS не дает глянцу из коробки — но зато позволяет создать работающую фурнитуру. Ручки, ножки, соединители, крепеж — все это можно сделать «под себя», не подстраивая идею под имеющиеся размеры в магазинах.

Шаблоны для ремонта или установки

Если вы хоть раз пробовали что-то вырезать болгаркой «на глаз» — вы оцените шаблон, напечатанный точно под вашу задачу. Поставили, разметили, сделали – все без перекосов и переработок. В строительстве, ремонте или даже просто для удобства на даче работает не хуже дорогого инструмента.

Вывод

SLS-печать — это не о шоу, а о результате. Он не подойдет для всех задач, зато там, где нужна реальная прочность, точность и свобода в форме – это один из самых надежных вариантов. Да, технология имеет свои особенности: стоимость, подготовка модели, охлаждение. Но если сравнивать с ручной доработкой, испорченными прототипами или ограничениями FDM – выгода очевидна.

Частые вопросы

1. Сколько времени занимает печать одной детали в SLS?

Зависит от размера, но в среднем — от нескольких часов до суток вместе с охлаждением. Сам процесс печати – быстрый, но на охлаждение нужно дать время.

2. Можно ли использовать один и тот же порошок повторно?

Да, но с ограничениями. Часть порошка обязательно добавляется свежая, чтобы поддержать качество.

3. Какая точность в SLS-печати?

4. Выдержат ли такие детали нагрузки?

Да, если это не просто декоративная модель. Нейлоновые детали SLS часто работают в механизмах, корпусах, даже в технике. Но форму и толщину лучше продумать.

5. Чем эта технология лучше FDM или SLA?

Нет потребности в опорах, более высокая прочность, точность и возможность печатать сложные внутренние структуры. Минус – дороже и медленнее, но результат того стоит.

6. Подходит ли SLS для бытовых задач?

Подходит, если вы ищете не “что-то напечатать”, а решить конкретную проблему — например, заменить запчасть, сделать нестандартный крепеж или воплотить нестандартную идею, которую не найти в продаже.