Уявіть 3D-модель, яка виходить із принтера не просто одного кольору, а з яскравими контрастними деталями або навіть із частинами, що розчиняються у воді. Це не фантастика, а реальність, яку забезпечує подвійна екструзія. Ця технологія дозволяє створювати складні, функціональні та естетично привабливі об’єкти, які раніше вимагали годин постобробки. У цій статті розкрито суть подвійної екструзії, її переваги, типи систем і практичні поради, які допоможуть отримати ідеальні результати. Незалежно від того, чи це перший досвід із 3D-друком, чи вже є досвід роботи з принтерами, цей матеріал стане корисним посібником для освоєння технології.

Содержание страницы

Що таке подвійна екструзія?

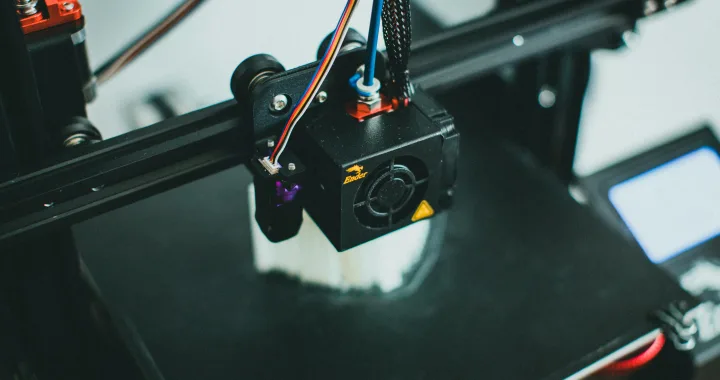

Подвійна екструзія – це передова технологія в 3D-друку, яка дозволяє принтеру одночасно працювати з двома екструдерами, тобто соплами, що подають різні матеріали або кольори в межах одного процесу друку. На відміну від стандартного односоплового FDM-принтера, який обмежується одним типом пластику чи кольором за раз, подвійна екструзія дає змогу створювати складні моделі з унікальними характеристиками.

Ця технологія найпоширеніша у FDM-принтерах (Fused Deposition Modeling), де пластикова нитка розплавляється і пошарово наноситься для створення моделі. Однак деякі SLA-принтери, які працюють із фотополімерними смолами, також починають адаптувати схожі принципи для роботи з кількома матеріалами. Основна перевага подвійної екструзії полягає в її гнучкості: вона дозволяє поєднувати різні властивості матеріалів, наприклад, твердість PLA і гнучкість TPU, або створювати багатокольорові моделі без необхідності додаткового фарбування чи склеювання. Це робить її ідеальним рішенням для створення декоративних виробів, як-от логотипи чи фігурки, а також для інженерних прототипів, де потрібна висока точність і складна геометрія.

Принцип роботи подвійної екструзії здається простим, але він потребує точної координації між двома екструдерами. Кожен із них має власну систему подачі нитки, нагрівальний елемент і сопло, які працюють синхронно, щоб забезпечити плавні переходи між матеріалами чи кольорами.

Подвійна екструзія також дозволяє експериментувати з комбінаціями матеріалів із різними фізичними властивостями. Наприклад, можна створити деталь, де одна частина міцна і жорстка, а інша – гнучка і пружна, як у прототипах ручок інструментів чи медичних моделей. Однак це вимагає ретельного підбору матеріалів, оскільки не всі пластики добре зчіплюються між собою через різницю в температурах плавлення чи хімічних властивостях.

Переваги подвійної екструзії

Подвійна екструзія дає низку можливостей, які роблять її цінною для різних проєктів. Ось основні переваги:

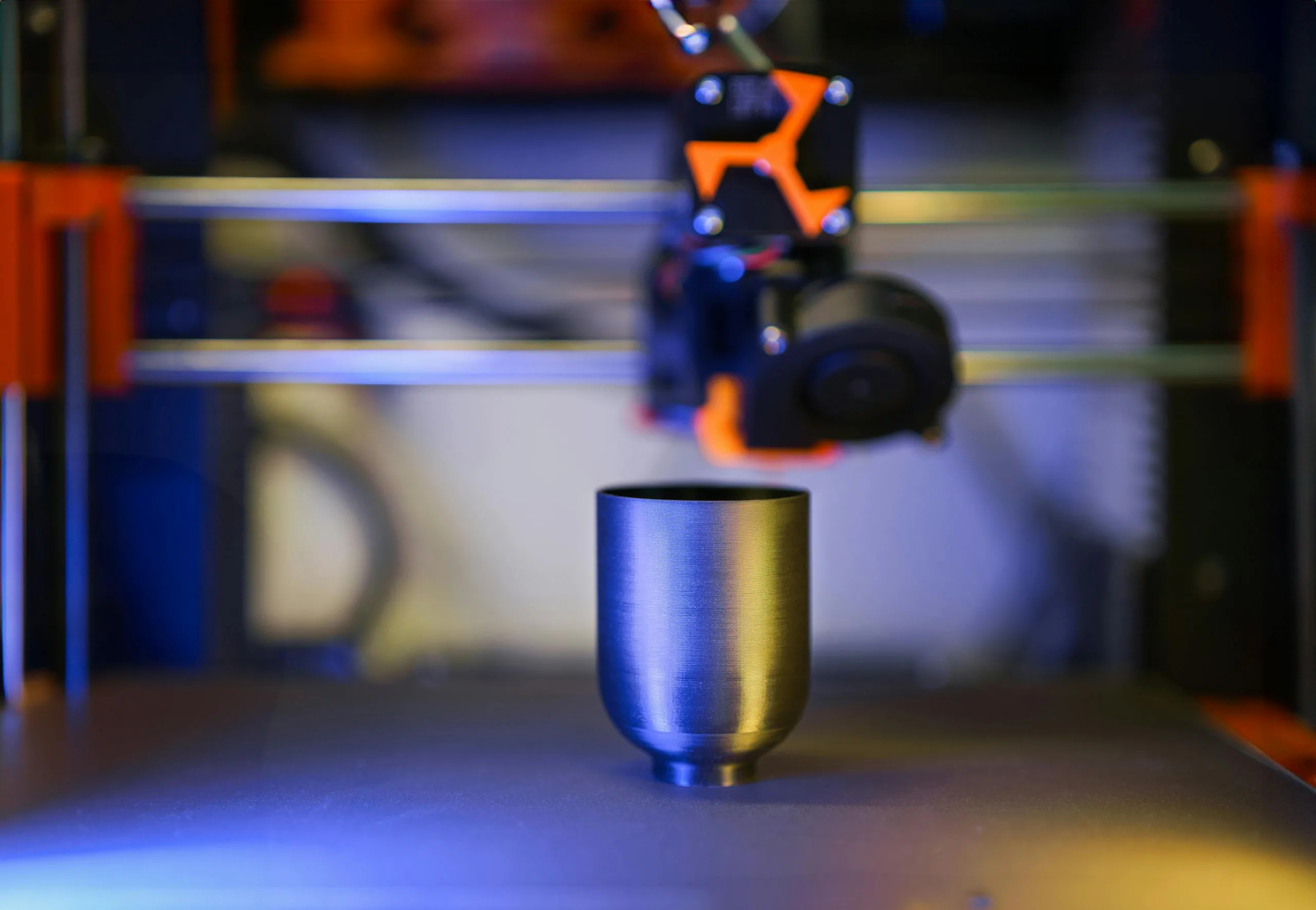

- Багатокольоровий друк: Створюйте моделі з двома кольорами без необхідності фарбування чи склеювання. Це ідеально для логотипів, фігурок або прототипів із чіткими кольоровими межами.

- Розчинні опори: Використання водорозчинних матеріалів, як PVA або HIPS, дозволяє створювати складні моделі з виступами чи порожнинами, які після розчинення опор матимуть ідеально гладку поверхню.

- Гібридні матеріали: Поєднання матеріалів із різними властивостями, наприклад, твердого PLA і гнучкого TPU, відкриває двері до створення деталей із унікальними характеристиками.

- Економія часу: Системи, як IDEX, дозволяють друкувати дві однакові моделі одночасно, що прискорює виробництво для дрібносерійного виготовлення.

Наприклад, створення моделі з розчинними опорами може заощадити години ручної обробки, а двоколірний логотип виглядатиме професійно без додаткових зусиль.

Як Easy3dprint втілює ідеї в життя

Ми в Easy3dprint із захопленням допомагаємо клієнтам із Харкова, Києва, Дніпра та інших міст України реалізовувати найсміливіші проєкти за допомогою 3D-друку. Наші принтери , включаючи сучасні FDM– і SLA-системи, дозволяють створювати все – від яскравих декоративних об’єктів до складних інженерних прототипів. Нещодавно ми працювали над замовленням для місцевого стартапу, де потрібно було поєднати міцний і гнучкий пластик для створення функціональної деталі. Результат перевершив очікування, і клієнт уже через тиждень повернувся з новим проєктом. Завдяки нашому досвіду, контролю якості на кожному етапі та гнучкій системі знижок до 50% ми робимо 3D-друк доступним і надійним способом втілення ваших ідей.

Типи систем подвійної екструзії

Не всі системи подвійної екструзії однакові. Існує два основні підходи, кожен із яких має свої особливості та переваги.

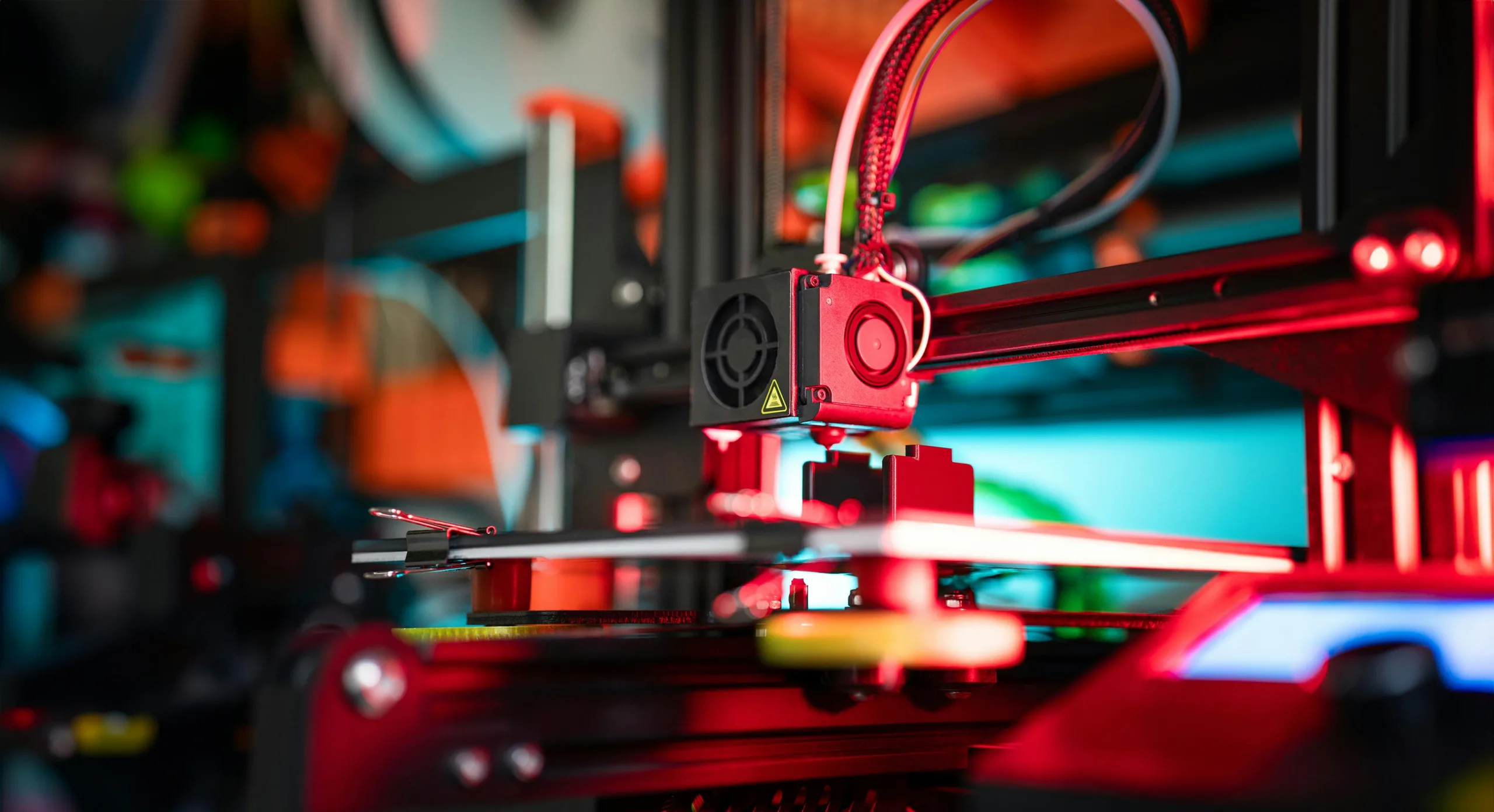

IDEX (Незалежна подвійна екструзія)

Система IDEX передбачає використання двох екструдерів, які рухаються незалежно один від одного по осі X. Це зменшує ризик витікання пластику з неактивного сопла, оскільки воно “паркується” осторонь під час роботи іншого. IDEX також підтримує унікальні режими:

- Дуплікація: Друк двох однакових моделей одночасно.

- Дзеркальний друк: Створення моделі та її симетричної копії.

Прикладом є Snapmaker J1s, який поєднує швидкість, точність і ці режими для ефективного виробництва.

Фіксовані подвійні екструдери

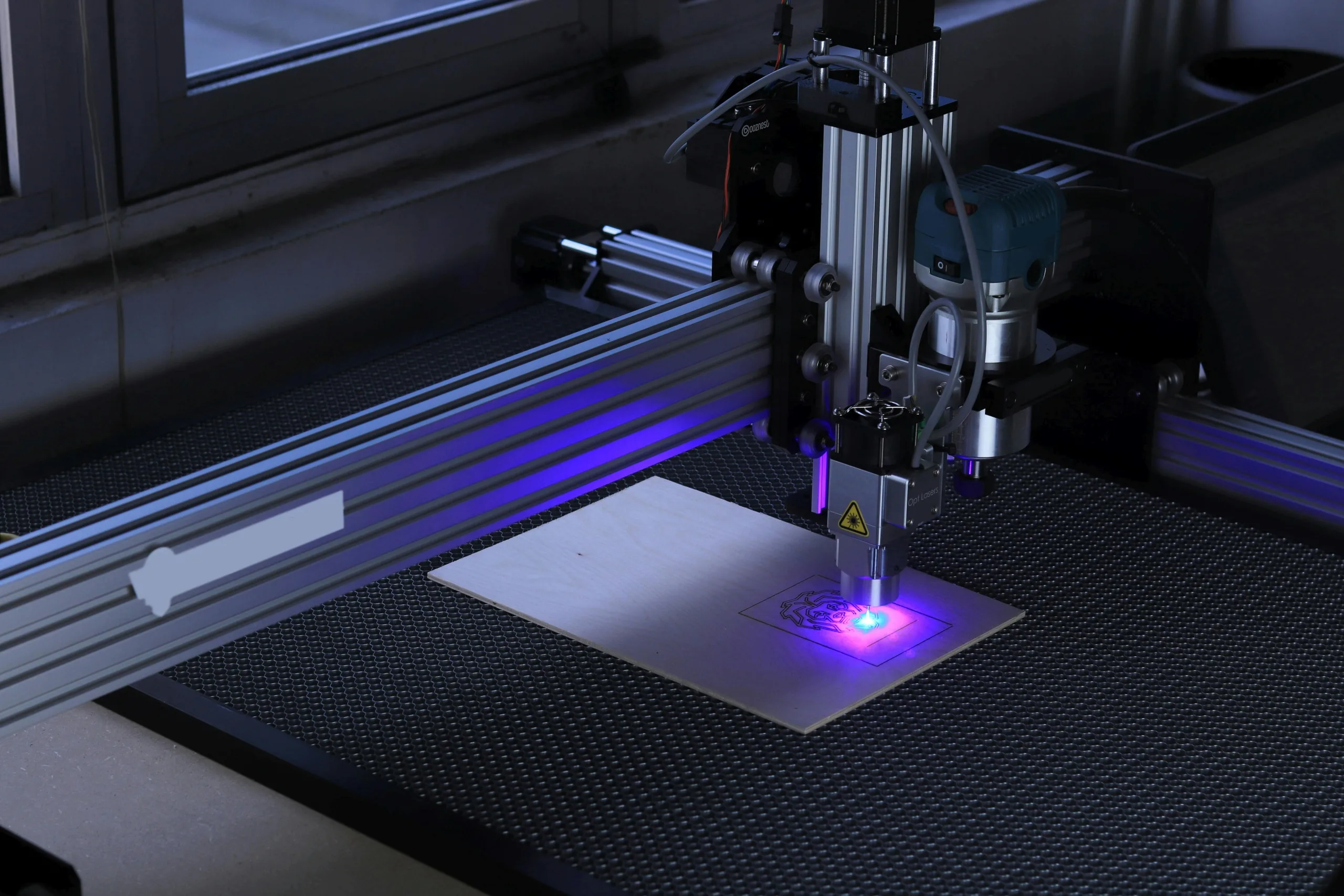

У цій системі два сопла розташовані на одній друкуючій головці, яка рухається як єдине ціле. Принтер перемикається між соплами залежно від завдання. Основна проблема – можливе витікання пластику з неактивного сопла, що вирішується за допомогою “prime towers” (веж для очищення сопла) або “ooze shields” (захисних стінок). Snapmaker Artisan із модулем подвійної екструзії демонструє універсальність, дозволяючи перемикатися між 3D-друком, лазерним гравіюванням і CNC-обробкою.

Обидва підходи мають свої сильні сторони: IDEX кращий для складних і швидких проєктів, а фіксовані екструдери – більш доступне рішення для початківців.

Як досягти якісного друку з подвійною екструзією

Подвійна екструзія відкриває безліч можливостей, але щоб моделі виглядали професійно, потрібно врахувати кілька важливих аспектів. Ця технологія може бути трохи примхливою, особливо якщо не приділити уваги деталям. Правильна підготовка принтера, вибір матеріалів і налаштування програмного забезпечення – це ключ до успіху. Нижче розкрито практичні рекомендації, які допоможуть уникнути поширених помилок і отримати результати, якими можна пишатися.

Точне калібрування екструдерів

Калібрування – це основа якісного друку з подвійною екструзією. Оскільки два екструдери працюють одночасно, навіть міліметрове зміщення по осях X, Y чи Z може зіпсувати модель, викликаючи невідповідність шарів або неакуратні переходи між матеріалами. Сучасні принтери, наприклад Snapmaker J1s чи Artisan, пропонують автоматичне калібрування, яке значно спрощує процес. Однак навіть із автоматикою варто провести тестовий друк, наприклад, невеликого куба з двома кольорами, щоб перевірити вирівнювання. Якщо кольори зміщуються чи перекриваються, потрібно вручну відрегулювати офсети в налаштуваннях принтера. Цей крок може зайняти 10-15 хвилин, але він заощадить години виправлень, коли модель вийде не так, як планувалося.

Для принтерів із фіксованими екструдерами калібрування особливо важливе, оскільки обидва сопла рухаються разом, і будь-яка неточність одразу помітна. У системах IDEX, як Snapmaker J1s, незалежний рух екструдерів трохи полегшує завдання, але перевірка все одно необхідна. Наприклад, у Snapmaker Luban є зручний інструмент для калібрування, який пропонує надрукувати тестову модель і ввести виміряні значення. Це звучить як зайва робота, але на практиці це рятує від розчарувань.

Вибір сумісних матеріалів

Не всі матеріали однаково добре працюють разом, і це один із найбільших викликів подвійної екструзії. Наприклад, PLA і PVA – чудова комбінація, оскільки вони мають схожі температури друку (190-220°C для PLA і 180-210°C для PVA). Це забезпечує гарне зчеплення між шарами та стабільний процес. Натомість поєднання PLA з ABS може стати проблемою: ABS вимагає вищої температури (230-250°C), що може призвести до деформації PLA або слабкого з’єднання між матеріалами. Перед початком друку завжди перевіряйте технічні характеристики ниток і рекомендації виробника.

Ще один момент – адгезія матеріалів. Наприклад, TPU (гнучкий пластик) погано зчіплюється з ABS через різницю в їхній структурі, але з PLA може працювати краще, якщо правильно налаштувати температуру платформи. Якщо потрібна модель із гнучкими та твердими частинами, варто протестувати комбінацію на невеликому зразку. Наприклад, створення деталі з PLA і TPU для прототипу ручки інструменту потребує точного балансу температур, щоб уникнути відшарування. Деякі користувачі додають клей на платформу, щоб покращити зчеплення, особливо для складних комбінацій.

Налаштування слайсера для оптимального результату

Слайсер – це серце процесу 3D-друку, і правильні налаштування можуть зробити різницю між шедевром і невдачею. Програми, як Snapmaker Luban, Cura чи PrusaSlicer, дозволяють призначити різні матеріали чи кольори для кожного екструдера, автоматично генеруючи потрібні траєкторії. Наприклад, у Luban можна легко вказати, що один екструдер друкуватиме основну модель із PLA, а інший – опори з PVA. Налаштування слайсера також залежать від типу принтера. Для IDEX-систем, як Snapmaker J1s, можна ввімкнути режими дуплікації чи дзеркального друку, що потребує додаткових налаштувань для синхронізації екструдерів.

Контроль температури для стабільного друку

Різні матеріали мають різні вимоги до температури сопла і платформи, і це може стати справжнім викликом. Наприклад, PVA потребує нижчої температури (180-210°C), ніж ABS (230-250°C), і неправильний вибір може призвести до засмічення сопла або слабкого зчеплення шарів. Якщо принтер не має роздільних нагрівачів для кожного екструдера, доведеться шукати компромісну температуру, яка підійде обом матеріалам. Наприклад, для PLA і PETG можна встановити температуру сопла на 210-220°C, але для ABS і PVA це може бути складніше.

Температура платформи також важлива. PLA зазвичай потребує 50-60°C, тоді як ABS – 90-110°C. Якщо платформа не підтримує зональний нагрів, краще вибирати матеріали з подібними вимогами. Деякі користувачі використовують додаткові адгезійні засоби, як клей-стик або скотч, щоб забезпечити надійне зчеплення моделі з платформою, особливо при комбінації матеріалів.

Використання допоміжних структур

Витікання пластику з неактивного сопла – поширена проблема, особливо у фіксованих екструдерів. Щоб цього уникнути, у слайсері можна ввімкнути допоміжні структури:

- Prime towers: Це невеликі вежі, які друкуються поруч із моделлю. Вони дозволяють неактивному соплу “очищатися” перед початком нового шару, зменшуючи ризик крапель пластику на моделі. У Cura чи Luban можна налаштувати розмір і розташування вежі.

- Ooze shields: Це тонка стінка навколо моделі, яка вловлює надлишки пластику. Вона ефективна для складних моделей із частими змінами екструдерів.

Для IDEX-принтерів, як Snapmaker J1s, потреба в таких структурах менша, оскільки неактивний екструдер паркується осторонь. Однак навіть тут варто протестувати налаштування, щоб уникнути дрібних дефектів.

Додаткові поради для новачків

Для тих, хто тільки починає працювати з подвійною екструзією, є кілька простих, але ефективних рекомендацій. По-перше, завжди починайте з простих моделей, наприклад, двоколірного логотипу чи плоскої деталі, щоб освоїти налаштування. По-друге, не ігноруйте документацію принтера – у ній часто є готові профілі для популярних матеріалів. По-третє, тримайте екструдери чистими: залишки пластику в соплі можуть спричинити засмічення, особливо при частій зміні матеріалів. Наприклад, Snapmaker рекомендує періодично чистити сопла спеціальною щіткою, яка йде в комплекті.

Ще одна порада – ведіть нотатки. Записуйте, які налаштування працювали для певних комбінацій матеріалів, щоб не повторювати одні й ті ж помилки. Це особливо корисно, коли експериментуєте з новими пластиками, як нейлон чи HIPS.

Чому підготовка важлива

Нехтувати цими кроками – це як намагатися спекти торт без рецепта. Без правильного калібрування, вибору матеріалів чи налаштувань слайсера модель може вийти з дефектами, як-от зміщені шари, слабке зчеплення чи навіть зіпсований друк. Наприклад, один необережний вибір температури може призвести до засмічення сопла, а це означає втрату часу і матеріалів. Витрачені 15-20 хвилин на підготовку можуть заощадити години роботи над виправленням помилок.

Виклики та як їх подолати

Подвійна екструзія – це не завжди просто, особливо для новачків. Ось найпоширеніші проблеми та способи їх вирішення:

- Витікання пластику (oozing): Неактивне сопло може залишати краплі пластику на моделі. Використовуйте “prime towers” або налаштуйте ретракцію (зворотний хід нитки) у слайсері.

- Погана адгезія між матеріалами: Якщо матеріали, як PLA і TPU, погано зчіплюються, перевірте температуру друку та поверхню адгезії. Іноді допомагає використання клею для платформи.

- Складність налаштувань: Поєднання матеріалів із різними температурами вимагає точного балансу. Наприклад, для PLA (190-220°C) і ABS (230-250°C) потрібен компроміс або спеціальний принтер із роздільними нагрівачами.

- Час друку: Багатокольоровий друк може бути повільнішим через перемикання між екструдерами. Оптимізуйте модель у слайсері, щоб зменшити кількість перемикань.

Для прикладу, один із користувачів намагався надрукувати модель із PLA і ABS, але через різницю температур шари відшаровувалися. Вирішенням стало використання PLA і PETG, які краще сумісні.

Для кого підходить подвійна екструзія?

Подвійна екструзія корисна для різних груп користувачів:

- Дизайнери та митці: Створення багатокольорових фігурок, логотипів чи декоративних об’єктів із чіткими кольоровими межами.

- Інженери: Виготовлення складних прототипів із розчинними опорами для ідеальної поверхні.

- Бізнес: Дрібносерійне виробництво чи тестування продуктів, де потрібна кастомізація чи комбінація матеріалів. Наприклад, компанії, як Easy3dprint, використовують подібні технології для клієнтів типу Укроборонпром.

- Хобісти: Експерименти з новими матеріалами чи створення унікальних подарунків.

Ця технологія особливо цінна для тих, хто хоче скоротити час на постобробку чи підняти якість своїх виробів.

Майбутнє подвійної екструзії

Подвійна екструзія – лише початок. Сучасні технології вже рухаються до мультиматеріального друку. Наприклад, Snapmaker U1 із системою зміни інструментів дозволяє працювати з трьома чи більше матеріалами в одному процесі. Уявіть модель із комбінацією міцного нейлону, гнучкого TPU і прозорого PETG – це майбутнє, яке вже близько. Компанії, як Easy3dprint, також пропонують послуги з використанням передових технологій для створення складних прототипів і арт-об’єктів.

Порівняння з іншими технологіями

Щоб зрозуміти місце подвійної екструзії, варто порівняти її з іншими методами 3D-друку:

- Односопловий FDM-друк: Дешевший, але обмежений одним матеріалом чи кольором за раз. Зміна нитки вручну займає час і може погіршити якість.

- SLA-друк: Висока точність, але рідко підтримує кілька матеріалів одночасно. Подвійна екструзія виграє в гнучкості для FDM-задач.

- Лиття під тиском: Підходить для масового виробництва, але дороге для прототипів. Подвійна екструзія економічніша для малих партій.

Висновок

Подвійна екструзія – це не просто модна функція, а справжній крок вперед для тих, хто хоче створювати щось особливе за допомогою 3D-друку. Вона дозволяє поєднувати кольори, матеріали й навіть розчинні опори, щоб моделі виглядали так, ніби їх зробили на професійному виробництві. Чи то яскравий логотип, чи складний прототип із ідеально гладкою поверхнею, ця технологія робить процес простішим і цікавішим. Звичайно, доведеться трохи повозитися з калібруванням і налаштуваннями, але результат того вартий. Уявіть, як із принтера виходить деталь, яка не потребує годин шліфування чи фарбування – це економія часу і справжнє задоволення від процесу. Спробуйте, і, можливо, ви здивуєтеся, наскільки далеко може завести ваша творчість із подвійною екструзією.

Поширені запитання про подвійну екструзію

Які матеріали найкраще підходять для подвійної екструзії?

Вибір матеріалів для подвійної екструзії залежить від завдання, але найпопулярніші комбінації – це PLA з PVA для моделей із розчинними опорами. PLA друкується при 190-220°C, а PVA – при схожих 180-210°C, що забезпечує гарне зчеплення. Для гібридних деталей часто поєднують PLA з гнучким TPU, хоча це потребує точного налаштування температури платформи, щоб уникнути відшарування. ABS і HIPS – ще одна хороша пара, особливо для міцних моделей, але ABS вимагає вищої температури (230-250°C), що може ускладнити процес на принтерах без роздільних нагрівачів. Завжди перевіряйте специфікації матеріалів і тестуйте комбінацію на невеликому зразку, щоб переконатися в їхній сумісності.

Чи складно налаштувати принтер для подвійної екструзії?

Налаштування принтера для подвійної екструзії може здатися складним на перший погляд, але сучасні моделі значно спрощують цей процес. Наприклад, Snapmaker J1s або Artisan мають автоматичне калібрування, яке допомагає вирівняти екструдери за лічені хвилини. Основна робота полягає у введенні правильних параметрів у слайсер, як-от Cura чи Snapmaker Luban, де потрібно вказати матеріали, температури й ретракцію. Для новачків це може зайняти трохи часу, але після кількох тестових друків процес стає інтуїтивним. Головне – не поспішити й перевірити вирівнювання екструдерів, щоб уникнути зміщення шарів.

Чи можна використовувати подвійну екструзію для серійного виробництва?

Так, подвійна екструзія чудово підходить для дрібносерійного виробництва, особливо з IDEX-системами, які дозволяють друкувати дві однакові моделі одночасно. Це економить час і робить процес ефективнішим порівняно з односопловим друком. Наприклад, створення прототипів із розчинними опорами чи двоколірних деталей для тестування продуктів – це те, де подвійна екструзія сяє. Однак для великих партій лиття під тиском може бути економічнішим. Компанії, як Easy3dprint, використовують цю технологію для створення кастомних деталей, що підтверджує її практичність для бізнесу.

Як уникнути витікання пластику під час друку?

Витікання пластику з неактивного сопла – поширена проблема, особливо у фіксованих екструдерів. Щоб цього уникнути, у слайсері варто ввімкнути “prime towers” – невеликі структури, які очищають сопло перед початком нового шару. Інший варіант – “ooze shields”, які створюють захисну стінку навколо моделі. Також важливо налаштувати ретракцію, зазвичай 4-6 мм для PLA, щоб нитка не витікала. Для IDEX-принтерів, як Snapmaker J1s, ця проблема менш актуальна, бо неактивний екструдер відводиться вбік. Тестовий друк із різними налаштуваннями допоможе знайти оптимальний баланс.

Чи потрібен дорогий принтер для подвійної екструзії?

Подвійна екструзія не завжди вимагає великих витрат. Хоча преміум-моделі, як Snapmaker Artisan, пропонують модульність і високу точність, є й доступніші варіанти, як Tenlog TL-D3 Pro за приблизно $550. Для тих, хто вже має односопловий принтер, апгрейди типу Palette 2 дозволяють комбінувати кілька матеріалів без заміни обладнання. Важливо вибирати принтер із хорошим програмним забезпеченням і підтримкою калібрування, щоб спростити процес. Навіть недорогі моделі можуть давати чудові результати, якщо правильно налаштувати параметри й вибрати сумісні матеріали.