3D фрезерування – це сучасна технологія обробки матеріалів, яка дозволяє створювати об’ємні об’єкти складної форми з високою точністю. Вона використовує верстати з числовим програмним управлінням (ЧПУ), які керуються комп’ютером, щоб вирізати деталі з цільного блоку матеріалу. Цей метод кардинально відрізняється від традиційних способів обробки, таких як ручне різання чи лиття, завдяки автоматизації та гнучкості. Технологія популярна в багатьох галузях – від меблевого виробництва до авіаційної промисловості, адже вона здатна працювати з різними матеріалами, включаючи дерево, метал, пластик і навіть камінь. У цій статті розкрито суть 3D фрезерування, принципи його роботи, ключові аспекти вибору обладнання та матеріалів, а також практичні рекомендації для ефективного використання.

Содержание страницы

Як працює 3D фрезерування?

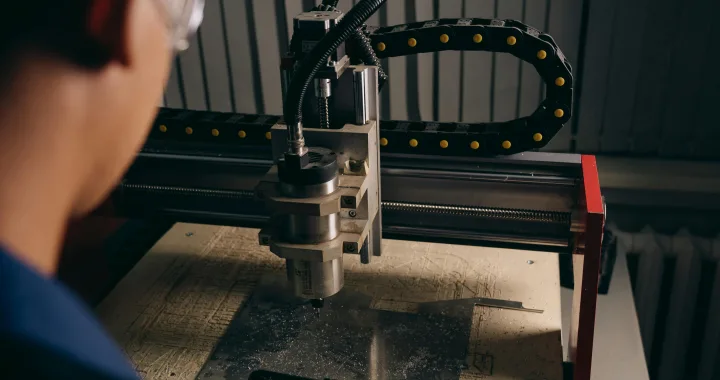

Уявіть собі скульптора, який замість молотка й зубила використовує високоточну фрезу, що обертається на шаленій швидкості. Верстат із ЧПУ рухається за заданими координатами, знімаючи матеріал шар за шаром, щоб із грубої заготовки вийшла готова деталь. Все це керується комп’ютерною програмою, яка говорить верстату, куди рухатися і як різати. Завдяки цьому можна створювати як прості плоскі форми, так і складні об’ємні об’єкти.

Основні концепції технології

3D фрезерування представляє собою інноваційний метод обробки матеріалів, де спеціальний верстат з числовим програмним управлінням (ЧПУ) видаляє зайвий матеріал з заготовки, щоб сформувати об’ємний об’єкт. Ця технологія відрізняється від традиційних підходів своєю автоматизацією, що дозволяє досягати високої точності без постійного втручання людини. Верстат рухається по координатах, керуючись комп’ютерною програмою, і це робить процес передбачуваним і повторюваним. Цікаво, що така система нагадує роботу скульптора, тільки замість молотка і зубила тут фреза, яка обертається на високих швидкостях і знімає матеріал шар за шаром. Це особливо корисно в ситуаціях, коли потрібні деталі з чіткими контурами, як у промисловому дизайні чи архітектурі.

Роль фрези в процесі

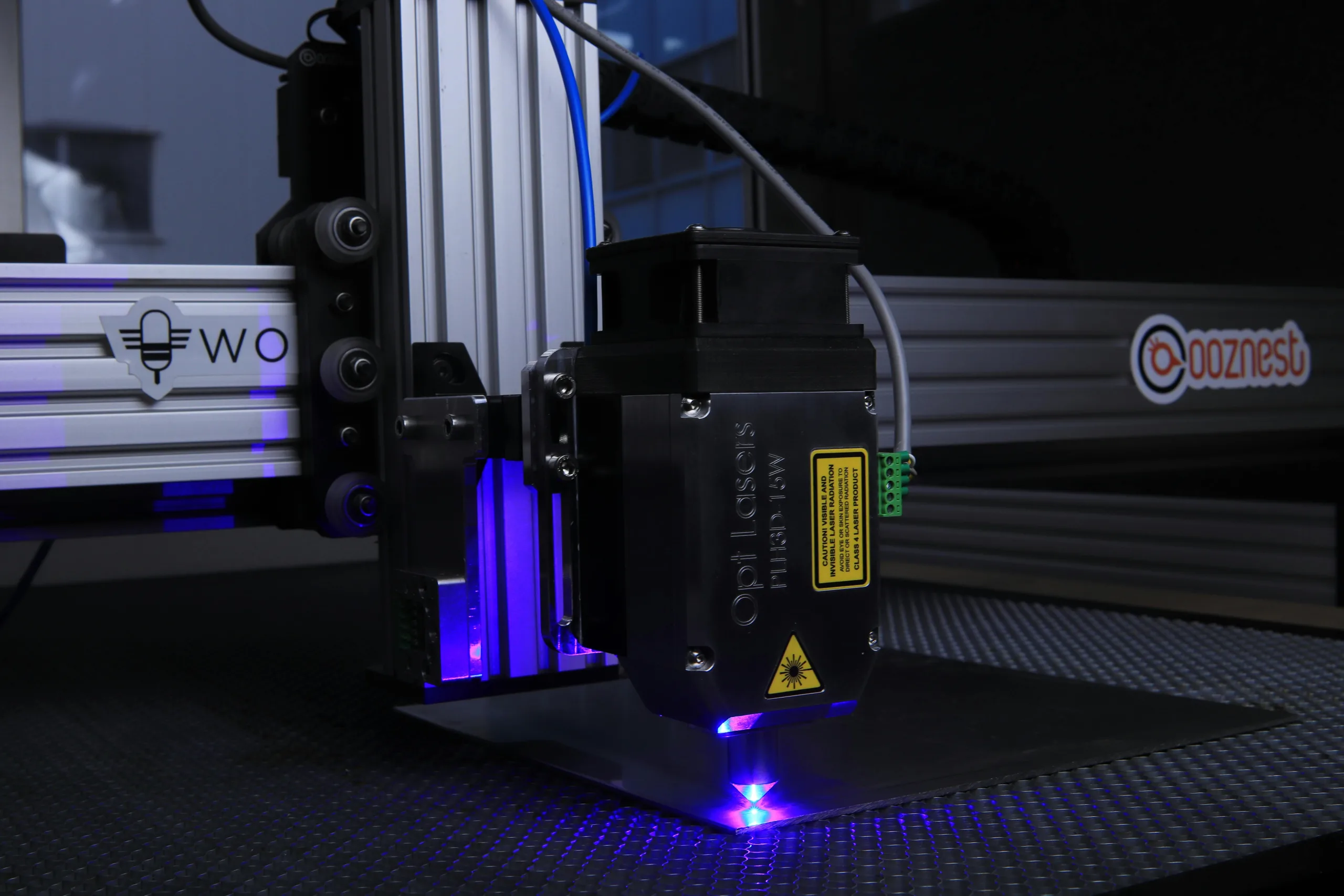

Фреза – це ключовий елемент, який визначає якість роботи. Вона може бути конічною для створення вигинів, плоскою для рівних поверхонь або сферичною для плавних переходів. Під час роботи фреза обертається і переміщується по осях, видаляючи матеріал з високою точністю. Якщо верстат має тільки три осі (X, Y, Z), він підходить для базових форм, але додавання поворотних осей (A, B чи C) дозволяє обробляти деталі з будь-якого кута. Це як мати додаткові руки для майстра – верстат може повертати заготовку, щоб дістатися до важкодоступних місць без перерв.

Етапи створення деталі

Процес 3D фрезерування складається з логічної послідовності кроків, які забезпечують від ідеї до готового продукту. Кожен етап має свої нюанси, і пропуск хоча б одного може призвести до неточностей. Наприклад, якщо модель не оптимізована, верстат може витрачати зайвий час на непотрібні рухи.

Розробка і моделювання

Все починається з створення цифрової моделі в CAD-програмах, таких як SolidWorks чи AutoCAD. Тут дизайнер формує віртуальний об’єкт, враховуючи розміри, кути і поверхні. Це ніби малювати креслення в тривимірному просторі, де можна повертати модель і перевіряти кожен елемент. Після цього модель переходить до CAM-програми, де генерується код для верстата – набір команд, які вказують, як рухатися фрезі.

Підготовка і фрезерування

На цьому етапі матеріал закріплюється на столі верстата, а фреза встановлюється залежно від завдання. Потім йде чорнова обробка: верстат грубо знімає матеріал, формуючи основну форму. Це швидкий етап, але він залишає шорсткості. Далі чистова обробка доводить деталь до ідеалу, згладжуючи поверхні з допусками в долі міліметра. Ось ключові аспекти цього етапу:

- Фіксація матеріалу: вакуумний стіл або затискачі, щоб уникнути зсуву.

- Контроль швидкості: для металу повільніше, щоб не перегріти фрезу.

- Моніторинг процесу: сучасні верстати мають датчики для виявлення проблем.

Фінальна обробка і перевірка

Після фрезерування деталь часто потребує додаткової роботи – шліфування для гладкості, фарбування для естетики чи нанесення покриття для захисту. Це етап, де продукт набуває фінального вигляду. Перевірка включає вимірювання розмірів і тестування на міцність. Якщо все зроблено правильно, деталь готова до використання, як у випадку з прототипами для машинобудування.

Відмінності від інших технологій

3D фрезерування виділяється на тлі альтернатив своєю орієнтацією на міцні матеріали і точність. Наприклад, порівняно з 3D-друком, де шари накладаються, фрезерування видаляє зайве, що робить деталі міцнішими без порожнин. Ручна обробка здається архаїчною поруч з ЧПУ – вона повільна і залежить від майстерності, тоді як фрезерування виключає помилки і прискорює виробництво в рази. У промисловості це стає стандартом, бо дозволяє масштабувати процеси без втрати якості.

Переваги над адитивними методами

Адитивні технології, як 3D-друк, добре для швидких прототипів з пластику, але фрезерування перевершує в роботі з металом чи деревом, де потрібна висока міцність. Воно не створює шарів, які можуть ламатися, а формує монолітну структуру. Це робить його кращим для функціональних деталей, як шестерні чи інструменти.

Коли фрезерування краще за ручну роботу

Ручна обробка має шарм, але в сучасному світі вона неконкурентоспроможна через час і помилки. ЧПУ робить все швидше і точніше, дозволяючи створювати серії однакових деталей. Це як перейти від ручного копіювання книг до друкарського верстата – революція в ефективності.

Матеріали для 3D фрезерування

Різноманіття вибору

Одна з переваг 3D фрезерування – можливість працювати з широким спектром матеріалів. Кожен матеріал має свої особливості, які впливають на вибір фрези, швидкість обробки та налаштування верстата. Основні категорії включають:

- Дерево: Популярне для меблів, декоративних панелей і макетів завдяки екологічності та легкості обробки.

- Метали: Алюміній, латунь, сталь використовуються для міцних деталей у машинобудуванні чи ювелірній справі.

- Пластики: ПВХ, полікарбонат або акрил ідеальні для прототипів і рекламних конструкцій.

- Композити: Склопластик чи вуглеволокно підходять для легких і міцних деталей.

- Камінь: Використовується для декоративних елементів, але вимагає потужного обладнання.

Рекомендації щодо вибору

Вибір матеріалу залежить від цілей проєкту та типу обладнання. Для новачків найкраще почати з дерева, оскільки воно менш вимогливе до фрез і налаштувань. Метали потребують міцнішого інструменту та повільнішого темпу роботи, щоб уникнути перегріву. Композити, такі як склопластик, дозволяють створювати легкі, але міцні деталі, що популярно в автотюнінгу чи промисловому дизайні. Камінь – вибір для досвідчених користувачів через високу твердість і потребу в спеціалізованих верстатах.

Обладнання для 3D фрезерування

Типи верстатів із ЧПУ

Верстати з ЧПУ бувають різними за кількістю осей і можливостями. Основні типи включають:

- Триосьові: Підходять для простих форм, таких як плоскі панелі чи таблички.

- Чотириосьові: Дозволяють обробляти деталі з обертанням, наприклад, циліндричні об’єкти.

- П’ятиосьові: Найпросунутіші, здатні створювати складні форми, як скульптури чи деталі з криволінійними поверхнями.

П’ятиосьові верстати особливо цінні, оскільки дозволяють обробляти деталь із різних кутів без її перевстановлення, що економить час і підвищує точність.

На що звертати увагу при виборі

При виборі верстата важливо враховувати кілька факторів:

- Розмір робочої зони: Для великих меблевих деталей потрібен просторий стіл, тоді як для ювелірних виробів достатньо компактного.

- Потужність і швидкість: Високошвидкісні моделі підходять для серійного виробництва, але для металу потрібна більша потужність.

- Сумісність із ПЗ: Верстат має працювати з популярними CAD/CAM програмами.

- Бюджет: Базові моделі коштують від 50 до 100 тисяч гривень, тоді як професійні можуть сягати кількох мільйонів.

Додаткове обладнання

Окрім верстата, потрібні фрези (конічні, прямі чи сферичні), системи охолодження для роботи з металом і вакуумні столи для надійної фіксації заготовок. Для новачків достатньо базового набору фрез, але з досвідом варто інвестувати в спеціалізовані інструменти для конкретних матеріалів.

Застосування 3D фрезерування

Галузі використання

3D фрезерування використовується в багатьох сферах завдяки своїй універсальності:

- Меблеве виробництво: Створення унікальних фасадів, декоративних панелей чи ніжок столів.

- Промисловість: Виготовлення прототипів для автомобілів, літаків чи медичних інструментів.

- Ювелірна справа: Точна обробка дрібних деталей для прикрас.

- Архітектура: Макети будівель, скульптури чи декоративні елементи.

- Реклама: Об’ємні логотипи, вивіски чи стенди.

Співпраця з Easy3DPrint, для фрезерування

У Easy3DPrint ми знаємо, як зробити процес 3D фрезерування простим і ефективним. Наш центр пропонує повний спектр послуг, які ідеально доповнюють можливості ЧПУ-верстатів. Ми можемо взяти на себе все: від 3D-сканування для створення точної цифрової моделі до фрезерування міцних деталей із дерева, металу чи пластику. Це дозволяє нашим клієнтам економити час і зосереджуватися на творчих ідеях, а не на технічних дрібницях. Ми пишаємося своїм підходом до якості – контроль на двох етапах гарантує, що кожна деталь виходить бездоганною, а швидкість виконання, іноді від кількох годин, ідеально підходить для термінових проєктів.

Ми також цінуємо гнучкість і особистий підхід. У Easy3DPrint ми консультуємо, допомагаємо вибрати найкращий матеріал і беремося навіть за найскладніші завдання, як-от створення прототипів чи декоративних елементів. Потрібна додаткова обробка? Без проблем – ми пропонуємо шліфування, фарбування чи навіть складання. Для бізнесу це справжній скарб, адже ми допомагаємо швидко отримати готові деталі для тестування чи серійного виробництва без зайвих витрат. Ми впевнені, що співпраця з нами стане вашим надійним рішенням для втілення ідей із фрезерування.

Практичні поради для ефективного використання

Вибір програмного забезпечення

Для створення 3D-моделей і керування верстатом потрібне спеціалізоване ПЗ. Популярні програми включають:

- SolidWorks: Ідеально для інженерних проєктів із вбудованими CAM-інструментами.

- Kompas: Бюджетний варіант для малого бізнесу.

- AutoCAD: Універсальний, але потребує більше часу на освоєння.

- 3D Studio Max: Для складних дизайнерських проєктів.

Для новачків SolidWorks – хороший вибір через простоту та велику кількість навчальних матеріалів.

Як уникнути типових помилок

Щоб отримати якісний результат, варто уникати поширених помилок:

- Неправильна фреза: Для дерева потрібні гострі фрези, для металу – міцніші.

- Погана фіксація: Матеріал має бути міцно закріплений, щоб уникнути зміщення.

- Помилки в коді: Завжди перевіряйте програму перед запуском.

- Неправильна швидкість: Для твердих матеріалів зменшуйте оберти, для м’яких – збільшуйте.

Тестування перед запуском

Перед обробкою дорогого матеріалу рекомендується зробити пробний зразок на дешевому пластику. Це дозволяє виявити помилки в моделі чи коді без значних витрат.

Економічні аспекти та оптимізація витрат

Як зменшити витрати

3D фрезерування може бути дорогим, але є способи зекономити:

- Використовуйте дешеві матеріали для тестів, наприклад, пластик замість металу.

- Групуйте замовлення для серійного виробництва, щоб знизити собівартість.

- Вибирайте компанії з повним циклом виробництва, щоб уникнути витрат на логістику.

- Слідкуйте за знижками на обладнання чи послуги, які можуть сягати до 50%.

Окупність для бізнесу

Для малого бізнесу інвестиції в ЧПУ-верстат окупаються за 6-12 місяців за умови правильного планування. Серійне виробництво та кастомні замовлення значно підвищують прибутковість.

Інтеграція з іншими технологіями

3D фрезерування ефективно поєднується з іншими методами:

- 3D-сканування: Для створення точних копій об’єктів перед фрезеруванням.

- 3D-друк: Для гібридних проєктів, де деталі друкуються, а потім доопрацьовуються на ЧПУ.

- Вакуумна формовка: Для створення пластикових деталей у комбінації з фрезеруванням.

Такі комбінації дозволяють створювати складні вироби швидше та дешевше.

Майбутнє 3D фрезерування

Технологія продовжує розвиватися, відкриваючи нові можливості. Сучасні верстати стають точнішими завдяки інтеграції зі штучним інтелектом, який оптимізує процеси. Зниження цін на обладнання робить його доступнішим для малого бізнесу та майстрів. Крім того, зростає попит на екологічні матеріали, як-от натуральне дерево, що відповідає сучасним трендам сталого розвитку.

Висновок

3D фрезерування – це не просто технологія, а спосіб втілювати ідеї в реальність. З грубої заготовки можна зробити що завгодно: від витонченої прикраси до міцної деталі для двигуна. Почати нескладно – освойте базові програми, виберіть простий матеріал і експериментуйте. Головне – ретельно планувати кожен етап і не боятися пробувати. З правильним підходом ця технологія може стати не лише творчим інструментом, а й вигідним бізнесом.

Поширені запитання

Яке обладнання потрібне для 3D фрезерування?

Для роботи з 3D фрезеруванням потрібен верстат із числовим програмним управлінням, який може бути три-, чотири- чи п’ятиосьовим залежно від складності проєкту. Триосьові моделі підійдуть для простих деталей, як таблички чи плоскі панелі, тоді як п’ятиосьові здатні створювати складні криволінійні форми. Крім верстата, необхідні фрези для різних матеріалів, система охолодження для роботи з металом і надійна фіксація заготовок, наприклад, вакуумний стіл. Програмне забезпечення, як SolidWorks чи Kompas, відіграє ключову роль у створенні моделей і генерації коду для верстата. Початківцям варто обрати базову модель із хорошою підтримкою ПЗ, щоб легше освоїти процес.

Які матеріали найкраще підходять для фрезерування?

Вибір матеріалу залежить від мети проєкту і можливостей обладнання. Дерево популярне завдяки легкості обробки і екологічності, що робить його ідеальним для меблів чи декору. Метали, такі як алюміній чи латунь, використовують для міцних деталей у промисловості, але вони вимагають потужнішого обладнання. Пластики, як ПВХ чи полікарбонат, чудово підходять для прототипів і рекламних конструкцій через низьку вагу і простоту роботи. Композити, наприклад склопластик, вибирають для легких і міцних елементів. Для новачків краще почати з дерева чи пластику, щоб звикнути до процесу, перш ніж переходити до складніших матеріалів.

Чи складно навчитися 3D фрезеруванню?

Освоїти 3D фрезерування цілком реально, хоча це потребує часу і практики. Почати можна з вивчення основ CAD-програм для створення моделей, що не так складно завдяки численним онлайн-урокам. Налаштування верстата і вибір фрез спочатку можуть здаватися заплутаними, але з досвідом це стає інтуїтивним. Найважче – уникнути типових помилок, як-от неправильна фіксація матеріалу чи некоректний код. Ми радимо починати з простих проєктів, як вирізання таблички, і поступово ускладнювати завдання. Спільноти в інтернеті та відеоуроки значно полегшують навчання, тож терпіння і бажання пробувати приведуть до успіху.

Як зменшити витрати на 3D фрезерування?

Економія на фрезеруванні можлива з правильним плануванням. Використання дешевших матеріалів, як пластик, для тестових зразків дозволяє уникнути псування дорогих заготовок. Групування кількох деталей в одному замовленні знижує собівартість, особливо для серійного виробництва. Співпраця з компаніями, які пропонують повний цикл від моделювання до обробки, допомагає уникнути додаткових витрат на логістику. Також варто звертати увагу на знижки на обладнання чи послуги, які іноді сягають половини вартості. Ретельна перевірка моделі перед запуском економить час і матеріали, адже одна помилка може зіпсувати весь проєкт.

Скільки часу займає фрезерування деталі?

Тривалість процесу залежить від розміру деталі, її складності, типу матеріалу і можливостей верстата. Проста плоска деталь, як декоративна панель, може бути готова за пару годин, тоді як складна форма з металу чи криволінійними елементами потребує кількох днів. Чорнова обробка забирає менше часу, але чистова, яка забезпечує гладкість, часто триває довше. Оптимізація моделі в програмі і правильні налаштування швидкості можуть значно прискорити роботу. Ми помітили, що тестовий запуск на невеликому зразку допомагає оцінити час і уникнути сюрпризів із термінами.

Чи можна поєднувати 3D фрезерування з іншими технологіями?

3D фрезерування чудово комбінується з іншими методами, що робить його ще універсальнішим. Наприклад, 3D-сканування дозволяє створити точну цифрову копію об’єкта, яку потім можна обробити на ЧПУ-верстаті. Поєднання з 3D-друком дає змогу створювати гібридні деталі: пластикові елементи друкують, а потім доопрацьовують фрезеруванням для міцності чи точності. Вакуумна формовка пластику також може доповнити процес, особливо для серійного виробництва. Такі комбінації економлять час і відкривають нові можливості для створення складних проєктів, від реставрації до інноваційних прототипів.

Як обрати надійного партнера для фрезерування?

Вибір партнера для 3D фрезерування має велике значення, особливо якщо ви не маєте власного обладнання. Надійна компанія пропонує повний цикл послуг – від консультацій і моделювання до фінальної обробки. Важливо перевірити, чи використовують вони сучасне обладнання і чи контролюють якість на кожному етапі. Гнучкість у виконанні термінових замовлень і можливість працювати зі складними проєктами – великий плюс. Ми рекомендуємо звертатися до центрів із хорошими відгуками і досвідом, які можуть надати приклади робіт і чітко пояснити процес, щоб ви відчували себе впевнено на кожному кроці.