У сучасному виробництві 3D друк стає все більш популярним інструментом для створення форм, які використовуються в литті пластику. Ця технологія поєднує точність, швидкість і доступність, дозволяючи виготовляти як одиничні прототипи, так і форми для малосерійного виробництва. У статті розглянемо переваги такого підходу, основні етапи процесу та найпоширеніші матеріали.

Содержание страницы

Процес виготовлення форм для лиття пластику з використанням 3D друку

1. Створення 3D моделі

Першим кроком є створення цифрової моделі майбутнього виробу або самої форми за допомогою CAD-програм (наприклад, SolidWorks, Fusion 360 або FreeCAD). На цьому етапі враховуються не лише геометричні характеристики деталі, а й технологічні нюанси лиття: ухили, лінії рознімання, вентиляційні канали тощо.

2. Друк форми

Після завершення проєктування модель експортується у формат STL і надсилається на 3D принтер. Вибір матеріалу залежить від технології друку (FDM, SLA або LCD) та умов лиття. Наприклад, для лиття під тиском краще використовувати міцні термостійкі фотополімери. У разі використання термопластичних матеріалів для лиття форма має витримувати відповідну температуру та тиск.

3. Підготовка до лиття

Надруковану форму очищують від залишків друку та полімеру, при потребі шліфують внутрішні поверхні. Щоб уникнути прилипання розплавленого пластику, поверхню форми обробляють антипригарним або розділювальним шаром, наприклад силіконовим спреєм або восковим складом.

4. Лиття пластику

У підготовлену форму заливають розплавлений пластик вручну або під тиском. Важливо контролювати температуру та в’язкість матеріалу, щоб він рівномірно заповнив усі порожнини форми. Після заповнення форма охолоджується до повного затвердіння пластику. Залежно від умов це може тривати від кількох хвилин до години.

5. Вилучення виробу

Після охолодження форму обережно розкривають і витягують готовий виріб. Якщо він має залишки матеріалу або шви, їх видаляють за допомогою механічної обробки (обрізання, шліфування, полірування). Форма може використовуватись повторно, якщо не пошкоджена під час процесу.

Цей процес дозволяє поєднати гнучкість і швидкість 3D друку з перевагами лиття пластику. Особливо ефективним він є при створенні функціональних прототипів, невеликих партій виробів або деталей зі складною геометрією. Це дає змогу уникати дорогого та тривалого виготовлення металевих форм на початкових етапах виробництва.

Easy3dprint і лиття пластику за допомогою 3D друку

У компанії Easy3DPrint ми спеціалізуємося на виготовленні пластикових виробів за допомогою 3D друку, зокрема форм для лиття. Завдяки власному парку з понад 40 принтерів та використанню FDM, SLA і LCD технологій, ми створюємо точні та функціональні форми для подальшого лиття в силікон або інші матеріали. Цей підхід дозволяє швидко виготовляти прототипи, дрібносерійні деталі й вироби будь-якої складності.

Ми працюємо по всій Україні, маємо власні виробничі потужності для обробки, шліфування та фарбування, а також пропонуємо повний супровід проєкту – від моделювання або 3D сканування до видачі готового виробу. Наш підхід базується на точності, технологічності та гнучкому реагуванні на індивідуальні потреби замовника.

Матеріали для лиття та 3D-друку форм

Використання 3D-друку для виготовлення форм під лиття пластику відкриває широкі можливості як у плані дизайну, так і у виборі матеріалів. Однак ефективність процесу залежить від правильного підбору як пластику для лиття, так і фотополімеру для друку форми.

Матеріали для лиття

Для лиття в 3D-друковані форми зазвичай використовують термопластичні матеріали з невисокою температурою плавлення та хорошими експлуатаційними властивостями:

- Поліпропілен (PP): легкий, хімічно стійкий матеріал, добре підходить для побутових виробів, контейнерів, з’єднувальних елементів.

- Поліетилен (PE): еластичний та зносостійкий, ідеальний для виробів, які піддаються згинанню або впливу вологи.

- Термопластичні еластомери (TPU, TPE): гнучкі, стійкі до стирання, підходять для лиття м’яких виробів, амортизаторів, накладок.

- Поліамід (PA, нейлон): міцний технічний пластик, застосовується у механіці, але потребує більшої термостійкості форми.

- Термополіуретан (TPU): має гарну пружність, застосовується для лиття гнучких елементів із високою зносостійкістю.

При виборі пластика слід враховувати температуру плавлення, в’язкість розплаву та умови експлуатації готового виробу. Чим агресивніше середовище чи вища температура – тим міцнішою має бути форма.

Матеріали для 3D-друку форм

Для виготовлення прес-форм використовують фотополімери, які поєднують термостійкість, жорсткість та точність:

- Rigid 10K Resin: підходить для форм, що працюють під високим тиском. Має високу жорсткість та зносостійкість.

- Grey Pro Resin: кращий варіант для форм з багаторазовим використанням. Забезпечує термостабільність і точність геометрії.

Пластики з нижчою в’язкістю, як-от поліпропілен чи еластомери, дозволяють зменшити тиск при литті та продовжити термін служби форми.

Технічні рекомендації

Для досягнення якісного результату важливо враховувати не лише матеріали, а й конструкцію самої форми:

- Залишайте припуски на постобробку

- Додавайте центрирувальні елементи для точного суміщення половинок

- Проектуйте односторонні плоскі поверхні для уникнення перекосів

- Передбачайте вентиляційні канали для кращого заповнення форми

- Уникайте стінок товщиною менше 1-2 мм, щоб запобігти деформації

Крім того, доцільно мінімізувати витрати матеріалу шляхом:

- Зменшення об’єму неактивних зон

- Оптимізації сітки підтримок

- Посилення конструкції форми у разі багаторазового використання

Використання настільних ливарних машин, таких як Holipress, дозволяє проводити тестування та виготовлення невеликих серій без значних витрат. Це робить метод доступним навіть для початківців.

Переваги та обмеження 3D-друкованих форм

Використання 3D-друку для виготовлення форм під лиття пластику має як сильні сторони, так і певні обмеження. Цей метод особливо корисний для виробництва прототипів, тестування дизайну та виготовлення невеликих серій виробів. Нижче наведено основні переваги та недоліки, які варто враховувати при виборі цього підходу:

Переваги

- Швидке виготовлення: створення форми займає 1-2 дні, що суттєво скорочує підготовку до виробництва.

- Гнучкість конструкції: легко внести зміни, відредагувавши цифрову модель і надрукувавши оновлений варіант.

- Низька стартова вартість: не потрібно дорогих металевих прес-форм або складного інструменту.

- Складна геометрія: можливість створювати внутрішні канали, піднутрення та інші складні елементи.

- Висока точність: технології SLA або LCD забезпечують допуски до ±0,05 мм без додаткової обробки.

- Підходить для малих серій: ефективний для виготовлення прототипів і партій до 100-200 штук.

Недоліки

- Обмежена міцність: полімерні форми швидше зношуються, особливо при абразивних або гарячих матеріалах.

- Температурна чутливість: фотополімери не завжди витримують високі температури та тиск.

- Не для великих серій: при масштабному виробництві менш вигідні, ніж металеві форми.

- Високі вимоги до налаштувань: потрібна точна підготовка і правильний підбір матеріалів.

- Ризик деформації: можливе викривлення при нагріванні тонких або довгих елементів.

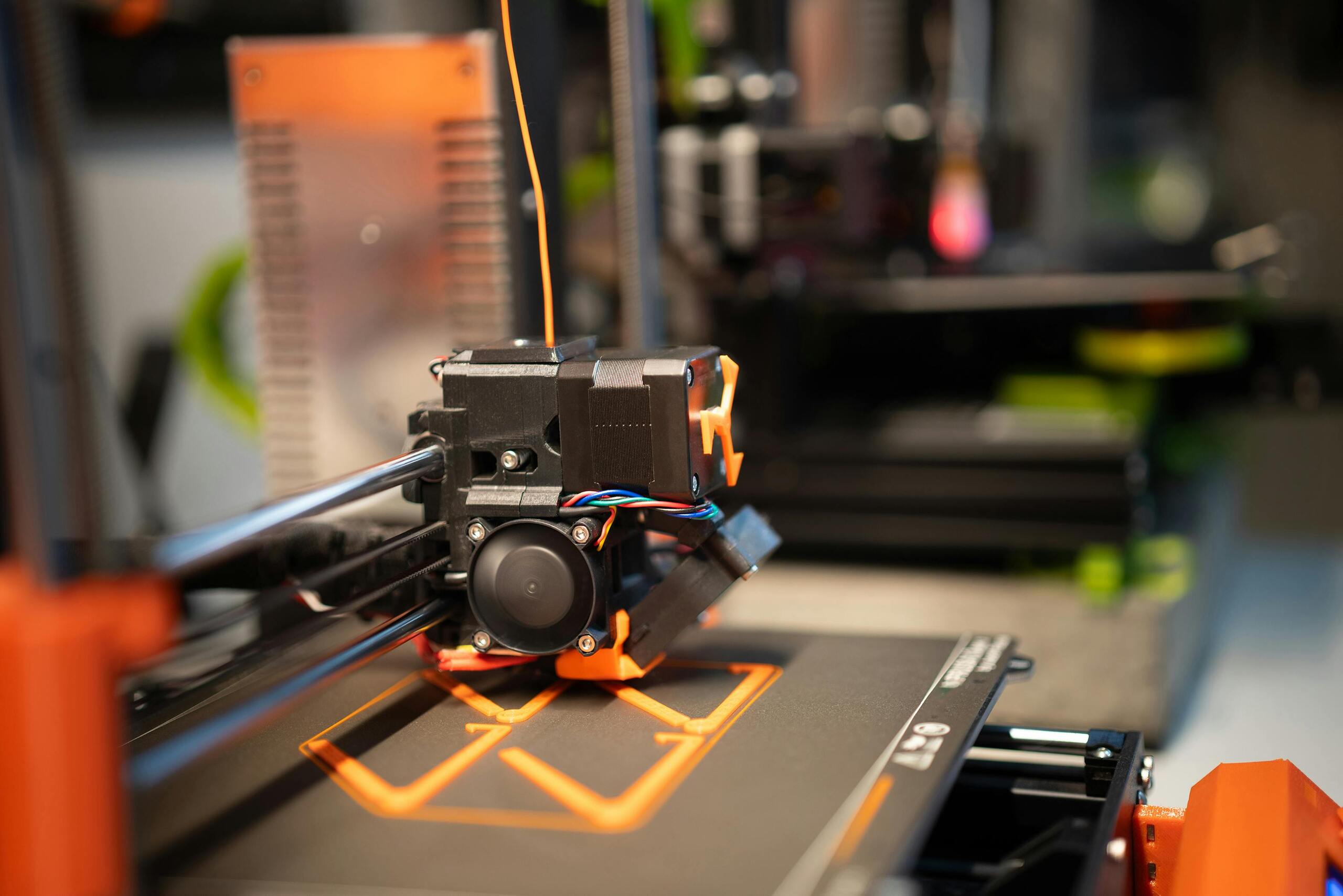

Приклади 3D принтерів, які можна використовувати для виготовлення форм під лиття пластику

У процесі виготовлення прес-форм для лиття з допомогою 3D друку важливо не лише правильно обрати матеріал, але й підібрати відповідне обладнання.

Anycubic Photon Mono M5

Anycubic Photon Mono M5 – це фотополімерний LCD-принтер з роздільною здатністю 12К (11520×5120 пікселів), що дозволяє досягти дуже високої точності відтворення дрібних елементів. Завдяки малому розміру пікселя (19 мікрон), принтер чудово підходить для виготовлення форм з дрібною деталізацією, складними елементами, внутрішніми каналами або дрібними геометричними особливостями. Його використовують для точних функціональних прототипів, малогабаритних технічних деталей або інженерних вставок.

Anycubic Photon Mono M5s Pro (14K)

Anycubic Photon Mono M5s Pro (14K) – цей принтер має ще вищу деталізацію (роздільна здатність 14K), що забезпечує неймовірно гладкі поверхні, чіткі грані та мінімальні відхилення. Він ідеально підходить для створення прес-форм під складні технічні вироби, де важливе збереження точних розмірів при багаторазовому литті. Також ефективний у виготовленні мікродеталей, наприклад, для медичних або оптичних пристроїв.

Anycubic Kobra Max

Anycubic Kobra Max – це FDM-принтер з великою робочою зоною (400×400×450 мм), призначений для друку габаритних об’єктів. Його використовують при виготовленні великих форм або виробів, де SLA-друк технічно або економічно не виправданий. Kobra Max дозволяє друкувати модульні частини форми, які згодом збираються в єдину конструкцію. Його стабільна механіка та підтримка друку широким соплом дозволяють швидко отримати результат навіть при великих об’ємах.

Anycubic Photon M3 Max

Anycubic Photon M3 Max – потужний фотополімерний принтер з великою робочою площею (300×298×164 мм), який поєднує високу точність та масштабність. Його особливість – можливість друку великої кількості елементів одночасно або створення об’ємних форм із високою роздільністю. Зручний у виробництві серійних форм або при роботі з великоформатними елементами, які вимагають точного повторення.

Phrozen Sonic Mighty 8K

Phrozen Sonic Mighty 8K – це LCD-принтер з великою робочою площею (218 × 123 × 235 мм) і роздільною здатністю 8K. Він поєднує високу деталізацію з можливістю друку великих об’єктів. Завдяки жорсткій конструкції та якісному екрану, ідеально підходить для друку складних форм з високою точністю. Часто використовується для лиття декору, прототипів побутових виробів або технічних деталей.

Elegoo Saturn 3 Ultra (12K)

Elegoo Saturn 3 Ultra (12K) – високоточний фотополімерний принтер нового покоління з роздільною здатністю 12K та покращеним охолодженням. Підтримує високу швидкість друку без втрати якості, що робить його оптимальним для серійного виготовлення форм. Має стабільну механіку та велике поле друку, тому добре справляється як із дрібними, так і з об’ємними проєктами.

Ці моделі закривають основні сценарії використання – від дрібних інженерних вставок до великих форм, а також дозволяють гнучко адаптувати процес виготовлення прес-форм під специфіку кожного окремого проєкту.

Вплив 3D друку на лиття пластику в промисловості

Використання 3D-друку, зокрема для виготовлення форм під лиття пластику, істотно змінює підходи до виробництва в різних галузях промисловості. Це дає можливість компаніям швидко адаптуватися до змін ринку, зменшити час на розробку нових продуктів і впроваджувати інноваційні рішення без значних витрат на обладнання чи переналаштування виробничих ліній.

3D друк дозволяє виготовляти вироби зі складною геометрією або спеціальними властивостями, які важко або взагалі неможливо реалізувати традиційними методами. У автомобільній промисловості це відкриває можливість створювати деталі з оптимізованими аеродинамічними властивостями. У медицині – друкувати індивідуальні імплантати, ортопедичні елементи та протези, які точно відповідають анатомії пацієнта. У електроніці – компоненти з нестандартною структурою для покращення розміщення чи охолодження. У аерокосмічній галузі – легкі, але міцні конструкції з внутрішніми каналами або гратчастими структурами.

Завдяки доступності 3D-друку, підприємства можуть експериментувати з новими концепціями, не витрачаючи значні ресурси на підготовку серійного виробництва. Це змінює підхід до розробки, тестування та виробництва – від одноразових прототипів до повноцінних деталей, готових до використання у фінальних виробах.

Висновок

Лиття пластику з використанням 3D друку є сучасним та ефективним інструментом для малого та середнього виробництва, а також для прототипування. Поєднання гнучкості 3D друку з перевіреною технологією лиття дозволяє швидко виготовляти функціональні деталі, тестувати нові конструкції та створювати вироби зі складною геометрією без потреби в дорогих інструментах чи тривалому налагодженні процесу.

Цей підхід особливо корисний у сферах, де важлива адаптивність і точність – від медицини та електроніки до машинобудування та дизайну. Завдяки постійному вдосконаленню матеріалів і доступності обладнання, технологія лиття на основі 3D-друкованих форм стає все більш привабливою альтернативою традиційним методам виробництва.

FAQ

Залежно від методу лиття та характеристик виробу, найчастіше використовують фотополімери (SLA/LCD-друк) з підвищеною термостійкістю, наприклад, Rigid 10K Resin або Grey Pro Resin. Для FDM-друку підходять матеріали на основі PLA, PETG, ABS або нейлону, якщо потрібна вища міцність.

Це залежить від обраного матеріалу, температури лиття, типу пластика, що заливається, та геометрії виробу. В середньому фотополімерна форма витримує 20–100 циклів, а FDM-форма – дещо більше, але з меншою точністю.

Основні обмеження – це обмежена термостійкість і зносостійкість у порівнянні з металевими формами. Також тонкі елементи можуть деформуватись під дією температури або тиску, тому важливо правильно проектувати геометрію.

Так, але тільки з певними матеріалами форм і за дотримання технологічних обмежень. Наприклад, при використанні фотополімерів із високою термостійкістю та правильно налаштованим тиском і температурою.

Поширені матеріали: поліпропілен (PP), поліетилен (PE), термопластичні еластомери (TPU, TPE), поліамід (PA), термополиуретан (TPU). Вибір залежить від вимог до гнучкості, міцності та температурної стабільності виробу.

Для початку достатньо настільної ливарної машини (наприклад, Holipress або Galomb Model-B100) і термопластичного грануляту. Також важливо мати базовий інструмент для обробки виробів після вилучення з форми.

Основні переваги – це швидкість, низька вартість на старті, можливість створювати складні геометрії та адаптувати форми під індивідуальні потреби без потреби у дорогому металообробному обладнанні.