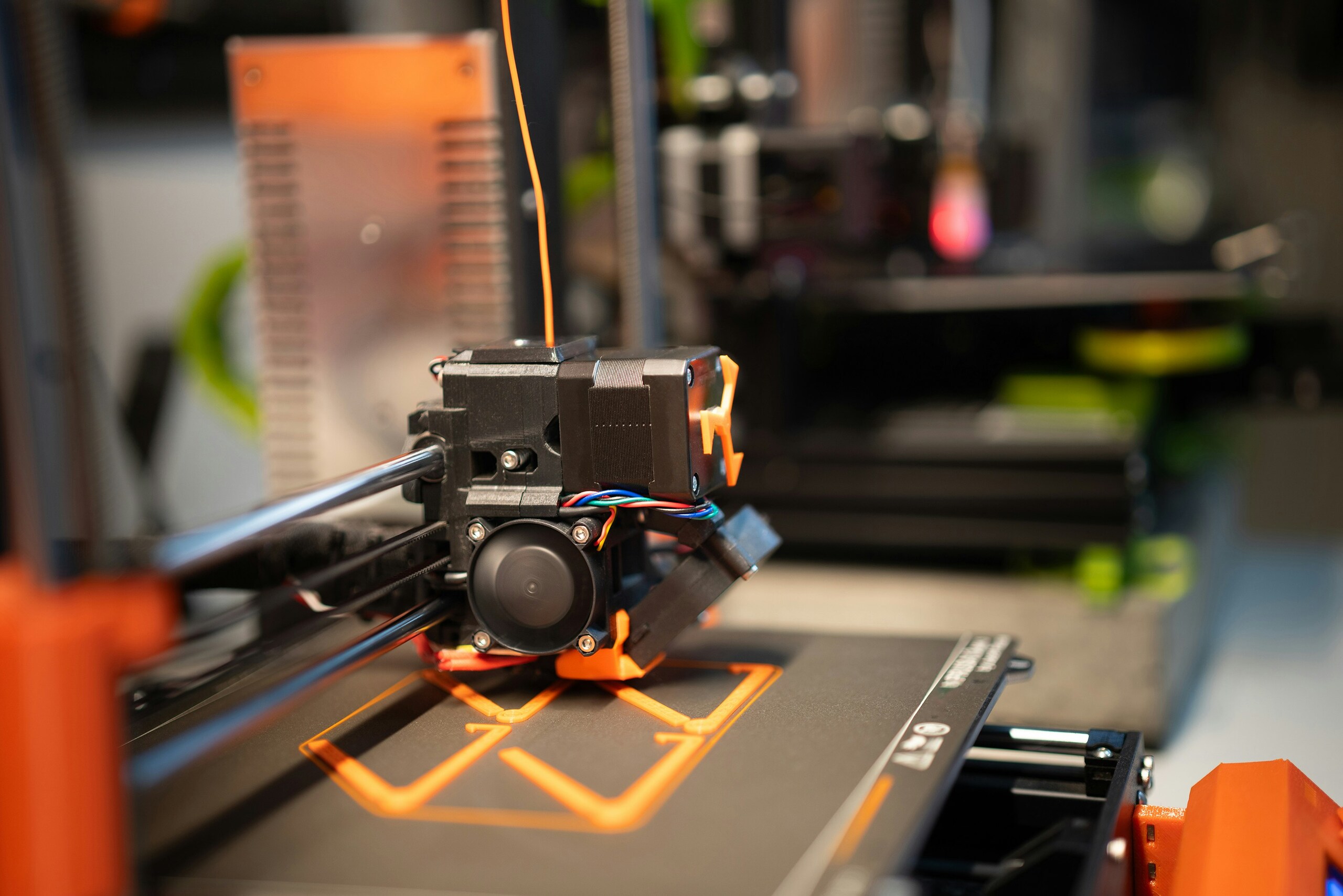

Современные 3D-принтеры открывают широкие возможности для создания сложных объектов с высокой точностью. Однако даже при идеальных условиях пользователи могут столкнуться с различными дефектами печати. Эти проблемы могут возникать из-за технических неисправностей оборудования, ошибок в подготовке модели или неправильно подобранных материалов. Некоторые дефекты легко устранить путем корректировки настроек, тогда как другие требуют более глубокого анализа и вмешательства. В этой статье рассмотрены самые распространенные ошибки 3D-печати, их причины и эффективные методы устранения.

Содержание страницы

Качественная 3D-печать без дефектов от Easy3DPrint

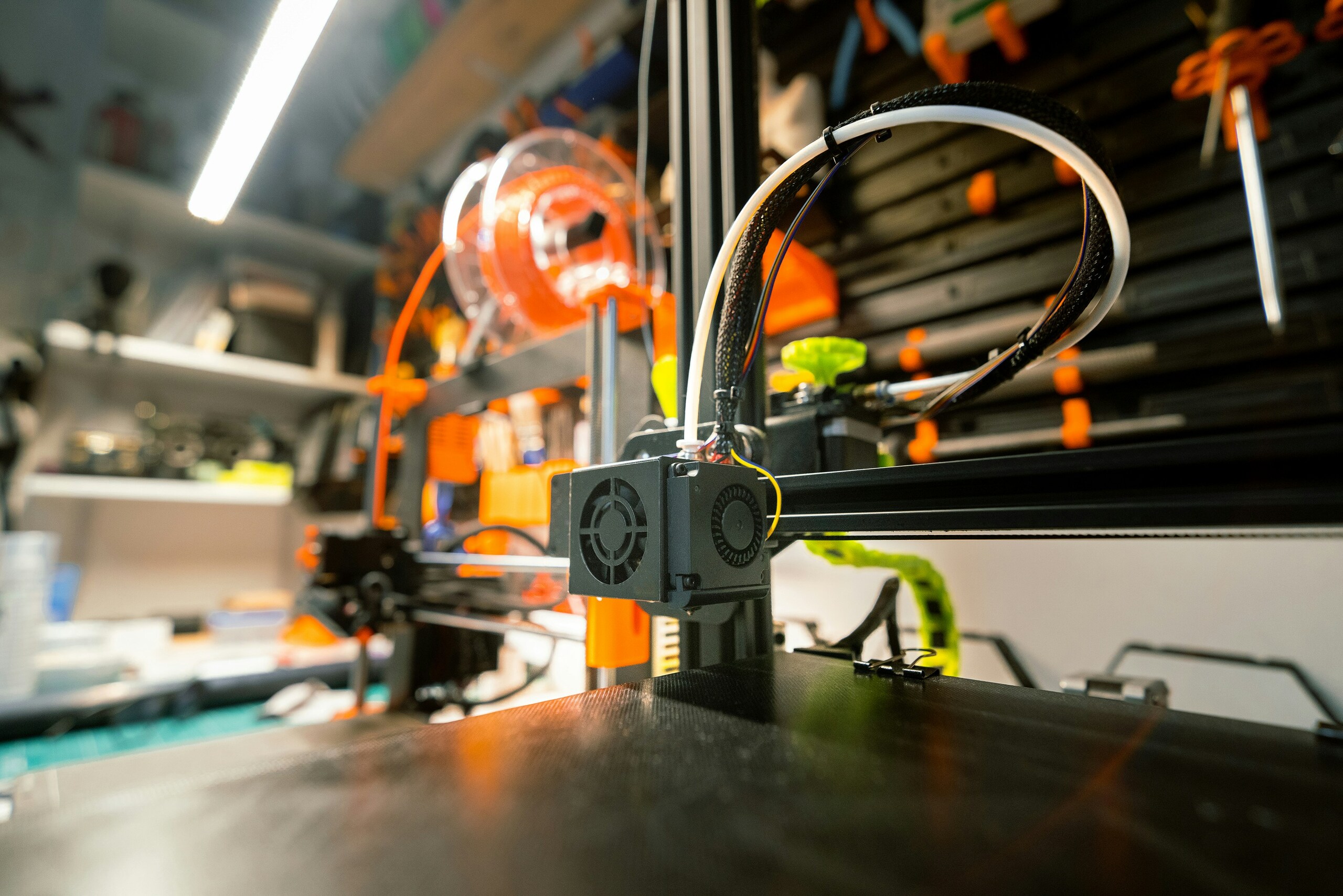

Компания Easy3DPrint работает в сфере 3D-печати и сопутствующих технологий в Харькове и по всей Украине. Наша деятельность сосредоточена на предоставлении услуг трехмерной печати, моделирования, ремонта 3D-принтеров и продажи оборудования и материалов. Мы стремимся помогать клиентам создавать качественные изделия, избегая дефектов, которые могут возникать во время печати.

Наши специалисты также диагностируют и ремонтируют 3D-принтеры. Мы устраняем проблемы, которые могут вызывать дефекты печати, например, неправильную калибровку или износ деталей. Ремонт включает полную диагностику, настройку и замену компонентов, что обеспечивает стабильную работу техники.

В нашем магазине доступны 3D-принтеры, пластики, смолы и запчасти. Все товары проходят проверку на совместимость, что снижает вероятность проблем во время печати. Мы сотрудничаем с производителями, поэтому предлагаем оборудование, которое тестируется и настраивается перед продажей.

Чтобы заказать услуги или товары, обращайтесь по телефону +38 (093) 990-19-71 или через форму на сайте easy3dprint.com.ua.

Основные дефекты 3D-печати

Во время работы с 3D-принтерами пользователи могут наблюдать следующие недостатки:

- Смещение слоев.

- Расслаивание модели.

- Деформация.

- Низкая детализация.

- Проблемы с адгезией.

Эти дефекты могут быть вызваны как аппаратными сбоями, например, неправильной калибровкой стола или осей, так и программными ошибками, в частности, некорректными настройками слайсера или ошибками в G-коде. Неправильный выбор пластика или температурного режима также может привести к появлению дефектов.

Чтобы эффективно бороться с проблемами 3D-печати, необходимо разобраться в их причинах.

Как устранить дефекты 3D-печати?

Проблемы 3D-печати могут иметь разные причины: от механических неисправностей до программных сбоев. Ниже рассмотрены наиболее распространенные дефекты, их причины и способы устранения.

Смещение слоев

Смещение слоев — одна из самых распространенных проблем, которая нарушает геометрию модели. Этот дефект может возникать из-за чрезмерной скорости печати, недостаточного натяжения ремней или слабой фиксации подвижных частей принтера.

Чтобы избежать смещения слоев, выполните следующие действия:

- Уменьшите скорость печати в настройках слайсера, особенно для сложных моделей.

- Проверьте натяжение ремней — они должны быть тугими, но не перетянутыми.

- Осмотрите направляющие и при необходимости смажьте их.

После выполнения этих шагов проверьте, нет ли люфтов в механизмах принтера.

Плохая адгезия первого слоя

Проблемы с адгезией первого слоя часто приводят к смещению модели во время печати. Это может быть вызвано низкой температурой стола, неправильной калибровкой или загрязненной поверхностью.

Для устранения проблемы выполните следующее:

- Убедитесь, что температура стола соответствует типу пластика (например, 60°C для PLA, 90-100°C для ABS).

- Откалибруйте стол, оставив минимальный зазор между соплом и поверхностью.

- Очистите платформу спиртом или ацетоном и используйте клей или малярную ленту для улучшения сцепления.

Эти действия помогут обеспечить прочное сцепление первого слоя.

Наплывы и «паутина»

Наплывы и тонкие нити пластика между частями модели, известные как «паутина», возникают из-за неправильных настроек ретракции, чрезмерной температуры или низкого качества филамента.

Чтобы устранить этот дефект, рекомендуется:

- Включить и настроить ретракцию в слайсере (5-7 мм для Bowden-экструдера, 1-2 мм для Direct).

- Понизить температуру печати на 5-10°C, чтобы уменьшить текучесть пластика.

- Использовать качественный филамент с равномерным диаметром.

После корректировки настроек проверьте модель на наличие остаточных дефектов.

Горизонтальные полосы на поверхности

Горизонтальные полосы на модели могут появляться из-за нестабильной температуры сопла, неравномерного натяжения ремней или проблем с осью Z. Для исправления этого дефекта выполните следующие действия: проверьте стабильность нагрева сопла с помощью PID-калибровки, убедитесь в чистоте и смазке винтовой передачи оси Z, а также проверьте подшипники на наличие люфтов. Эти меры помогут устранить неровности на поверхности модели.

Расслаивание модели

Расслаивание слоев часто наблюдается при печати ABS или PETG из-за слабой межслойной адгезии. Основная причина — низкая температура экструдера или нестабильный тепловой режим в камере.

Для устранения расслаивания повысьте температуру экструдера на 5-10°C и убедитесь, что температура стола соответствует типу пластика. Для ABS используйте закрытый корпус, чтобы избежать сквозняков. Уменьшение обдува модели также может улучшить адгезию слоев.

Эффект «слоновьей ноги»

Эффект «слоновьей ноги», когда нижние слои модели шире верхних, возникает из-за чрезмерной температуры стола или неправильной калибровки оси Z. Чтобы устранить этот дефект, понизьте температуру стола (например, до 50°C для PLA или 90°C для ABS) и добавьте в слайсере функцию «Brim» или «Raft». Также отрегулируйте зазор между соплом и столом, увеличив его на 0,05-0,1 мм.

Налипание пластика на сопло

Если пластик прилипает к соплу и образует комки, это может быть вызвано малым зазором между соплом и столом, высокой температурой или засором сопла.

Для решения проблемы проверьте зазор между соплом и столом, понизьте температуру печати на 5–10°C и очистите сопло с помощью специальной иглы или метода Cold Pull. Использование качественного филамента также поможет избежать этой проблемы.

Если пластик не подается экструдером, причиной может быть засор сопла или неисправность механизма подачи. В таких случаях стоит проверить качество филамента, правильность его загрузки и соответствие температуры.

Каждый тип пластика требует определённого температурного режима. Например, PLA может плохо прилипать к столу при низкой температуре, а при чрезмерном нагреве появляются наплывы. ABS требует хорошо нагретого стола и соответствующего обдува, а PETG может не держаться на поверхности из-за неправильной высоты сопла.

Провисание горизонтальных перемычек

При создании длинных горизонтальных элементов, таких как перемычки (мостики), укладываемый материал нуждается в опоре для сохранения формы до момента затвердевания. Если длина перемычки превышает 5 мм, без дополнительных поддержек часто не обойтись, что увеличивает расход материала и время на последующую обработку.

Даже для коротких перемычек проблема провисания актуальна, если материал не успевает набрать необходимую прочность. Основная причина — недостаточное охлаждение пластика во время печати.

Как бороться с провисанием?

Чтобы избежать деформации перемычек, необходимо оптимизировать процесс охлаждения и скорость печати. Вот несколько эффективных способов:

- Усиление обдува: увеличение мощности вентилятора способствует более быстрому затвердеванию материала.

- Снижение скорости укладки: более медленное движение экструдера дает пластику больше времени на охлаждение.

- Поворот модели: если позволяет геометрия, модель можно расположить так, чтобы перемычка опиралась на печатную поверхность.

Эти методы помогают уменьшить провисание, а в некоторых случаях позволяют обойтись без дополнительных поддержек. Важно экспериментировать с настройками, чтобы найти оптимальный баланс между качеством и затратами.

Просвечивание внутреннего наполнения

Для экономии времени и материалов в 3D-печати часто используется частичное заполнение, которое формирует внутреннюю «сетчатую» структуру. Однако иногда эта структура становится заметной через внешние стенки модели. Причиной может быть недостаточная толщина стенок или чрезмерное перекрытие между заполнением и периметрами.

Решения для прочных и эстетичных стенок

Чтобы устранить просвечивание, нужно скорректировать параметры печати. Вот несколько рекомендаций:

- Увеличение толщины стенок: добавление дополнительных периметров или расширение их ширины.

- Оптимизация перекрытия: настройка слайсера для уменьшения избыточного контакта между заполнением и стенками.

- Проверка настроек слайсера: современные программы могут автоматически корректировать параметры для лучшего качества.

Такие изменения не только устраняют просвечивание, но и повышают общую прочность изделия. После внесения корректировок стоит провести тестовую печать, чтобы убедиться в эффективности настроек.

Провисание верхних слоев

Провисание верхних поверхностей похоже на просвечивание наполнения, но проявляется в верхней части модели. Внутренняя структура становится видимой через тонкие верхние слои, которые деформируются под собственным весом. Это снижает эстетичность и прочность изделия.

Как улучшить качество верхних поверхностей?

Для устранения проблемы провисания верхних слоев можно применить несколько подходов. Вот основные из них:

- Добавление верхних слоев: увеличение количества слоев на «крышке» модели для выравнивания поверхности.

- Повышение плотности наполнения: больше точек опоры для верхних слоев уменьшает их провисание.

- Оптимизация охлаждения и скорости: снижение скорости печати верхних слоев и усиление обдува способствуют быстрому затвердеванию.

Эти меры позволяют получить гладкую и прочную верхнюю поверхность. Для сложных моделей может потребоваться комбинация нескольких методов.

Щели между периметрами стенок

Стенки 3D-печатных изделий обычно состоят из нескольких периметров, что обеспечивает их прочность. Однако если суммарная ширина периметров не соответствует заданной толщине стенки, между линиями возникают щели. Например, для стенки толщиной 2 мм при ширине линии 0,4 мм четыре периметра дают всего 1,6 мм, что приводит к зазорам.

Как устранить щели?

Чтобы избежать появления щелей, нужно скорректировать параметры печати или оборудование.

Вот несколько способов:

- Увеличение потока материала: повышение значения Flow расширяет ширину линий без изменения скорости.

- Замена сопла: использование сопла с другим диаметром может лучше соответствовать нужной толщине стенки.

- Корректировка толщины стенки: изменение параметров в слайсере для соответствия суммарной ширине периметров.

Современные слайсеры часто имеют функцию автоматической настройки потока, что упрощает процесс. После внесения изменений рекомендуется проверить результат на тестовой модели.

Ошибки в G-коде

Неправильные настройки слайсера могут привести к пропускам слоев, неправильной толщине стенок или отсутствию поддержек для нависающих элементов.

Для устранения ошибок проверьте настройки слайсера (Cura, PrusaSlicer и др.), включите поддержки для сложных моделей и используйте инструменты анализа G-кода. При необходимости попробуйте другой слайсер, чтобы исключить проблемы совместимости.

Некорректная калибровка оборудования

Одной из главных причин проблем является неправильная калибровка 3D-принтера. Неровно установленный стол может вызвать плохое сцепление пластика с поверхностью, что приведет к деформации модели. Смещение слоев часто связано с неточной работой осей, из-за чего слои накладываются неравномерно.

Выбор пластика для 3D-печати

Правильный выбор филамента играет ключевую роль в качестве печати. Каждый тип пластика имеет свои особенности, и ошибка в выборе может привести к расслоению, плохой адгезии или деформации.

Основные типы пластика:

- PLA: прост в использовании, имеет хорошую адгезию, но нестойкий к нагреву и механическим нагрузкам.

- PETG: сочетает прочность ABS и простоту печати PLA, но требует подготовленной поверхности стола.

- ABS: прочный, но чувствителен к температурным колебаниям и требует закрытого корпуса.

Для PLA рекомендуется температура стола 60°C и использование клея, для PETG — 70-85°C и специальная основа, для ABS — 90-100°C и отсутствие сквозняков.

Как предотвратить проблемы 3D-печати?

Предотвращение дефектов 3D-печати возможно при соблюдении базовых правил эксплуатации принтера. Регулярное обслуживание, точные настройки и качественные материалы значительно снижают риск возникновения проблем.

Основные рекомендации:

- Регулярно очищайте сопло и экструдер, чтобы избежать засоров.

- Проводите калибровку стола вручную или с помощью автокалибровки.

- Храните филамент в герметичных контейнерах с силикагелем.

Соблюдение этих правил поможет обеспечить стабильную работу принтера и качественную печать.

Заключение

Проблемы 3D-печати — это часть процесса, но большинство из них можно устранить или предотвратить. Точная калибровка, правильный температурный режим и качественный пластик — основа успешной печати. Если ваш принтер выдает дефекты, проверьте базовые настройки и состояние оборудования. Используйте проверенные филаменты с равномерным диаметром, чтобы получить прочные и точные модели. Соблюдая рекомендации, вы сможете минимизировать дефекты и добиться высокого качества 3D-печати.

Часто задаваемые вопросы

Смещение слоев обычно возникает из-за чрезмерной скорости печати, слабого натяжения ремней или недостаточной фиксации подвижных компонентов принтера. Чтобы избежать этого дефекта, рекомендуется снизить скорость печати в настройках слайсера, особенно для моделей со сложной геометрией. Также следует проверить состояние ремней, убедиться, что они достаточно натянуты, но не перетянуты и смазать направляющие для плавного движения. Регулярная проверка механизмов на наличие люфтов поможет поддерживать стабильную работу оборудования.

Плохая адгезия первого слоя часто связана с низкой температурой стола, неправильной калибровкой или загрязнением поверхности платформы. Для решения этой проблемы необходимо убедиться, что температура стола соответствует типу используемого пластика, например 60°C для PLA или 90-100°C для ABS. Точная калибровка стола с минимальным зазором между соплом и поверхностью также играет ключевую роль. Очистка платформы спиртом или использование клея или малярного скотча значительно улучшает сцепление.

Наплывы и тонкие нити пластика, известные как «паутина», появляются из-за некорректных настроек ретракции или чрезмерной температуры экструдера. Чтобы устранить этот дефект, нужно активировать ретракцию в слайсере и настроить ее параметры: для Bowden-экструдера обычно достаточно 5-7 мм, а для Direct – 1-2 мм. Снижение температуры печати на 5-10°C уменьшает текучесть также помогающего пластика. Использование качественного филамента с равномерным диаметром минимизирует вероятность возникновения таких недостатков.

Горизонтальные полосы на модели могут являться следствием нестабильной температуры сопла, неравномерного натяжения ремней или проблем с осью Z. Для их устранения рекомендуется произвести PID-калибровку, чтобы обеспечить стабильный нагрев сопла. Обзор и смазка винтовой передачи оси Z, а также проверка подшипников на наличие люфтов помогут устранить механические причины. Такие действия способствуют получению гладкой поверхности без видимых неровностей.

Расслоение слоев чаще всего наблюдается при печати материалов, таких как ABS или PETG, из-за недостаточной межслойной адгезии. Это может быть вызвано низкой температурой экструдера или сквозняками в рабочей зоне. Повышение температуры экструдера на 5-10°C и обеспечение стабильного теплового режима, особенно для ABS с помощью закрытого корпуса, значительно улучшает результат. Уменьшение обдува модели также способствует лучшему соединению слоев.

Налипание пластика на сопло обычно связано с малым зазором между соплом и столом, высокой температурой или засором сопла. Для решения проблемы следует проверить расстояние между соплом и платформой, снизить температуру печати на 5-10°C и очистить сопло с помощью специальной иглы или метода Cold Pull. Использование качественного филамента с равномерными характеристиками также помогает избежать образования комков и обеспечивает чистую печать.