Уявіть, що ви можете створити шестерню, кріплення чи навіть запасну частину для побутової техніки прямо у себе вдома! 3D-друк функціональних деталей відкриває безмежні можливості для ремонту, прототипування та інженерних проєктів. Ця технологія дозволяє виготовляти міцні компоненти, які витримують реальні навантаження та ідеально вписуються в механізми. Однак створення таких деталей вимагає уваги до деталей: від вибору матеріалу до точного налаштування принтера. У цій статті ми розберемо кожен етап процесу, щоб ви могли створювати надійні та функціональні деталі з легкістю. Готові розпочати? Тоді вперед!

Содержание страницы

Експертний 3D-друк від Easy3DPrint

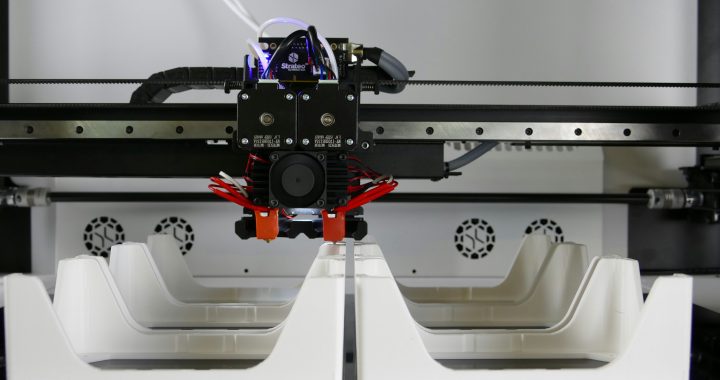

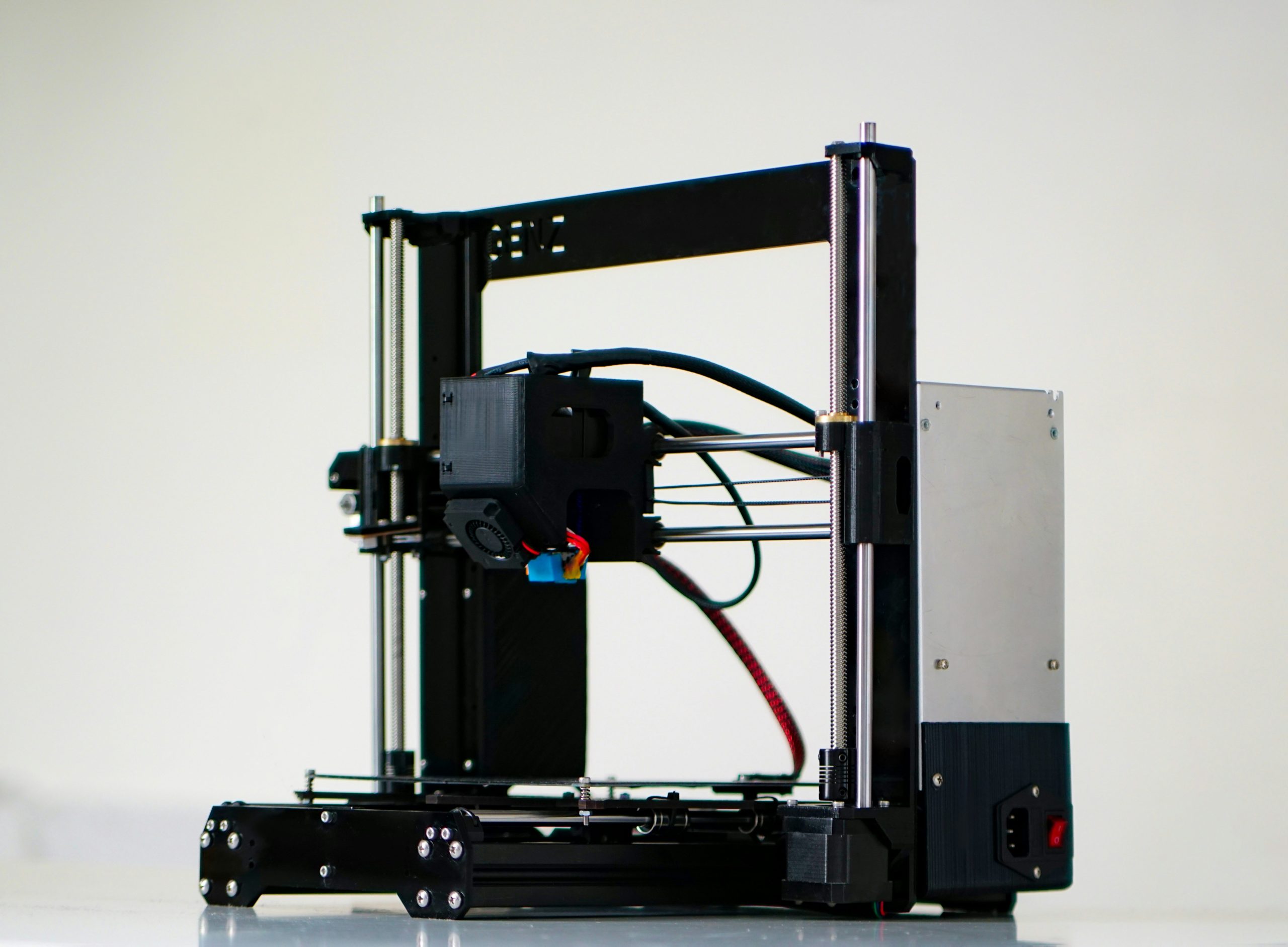

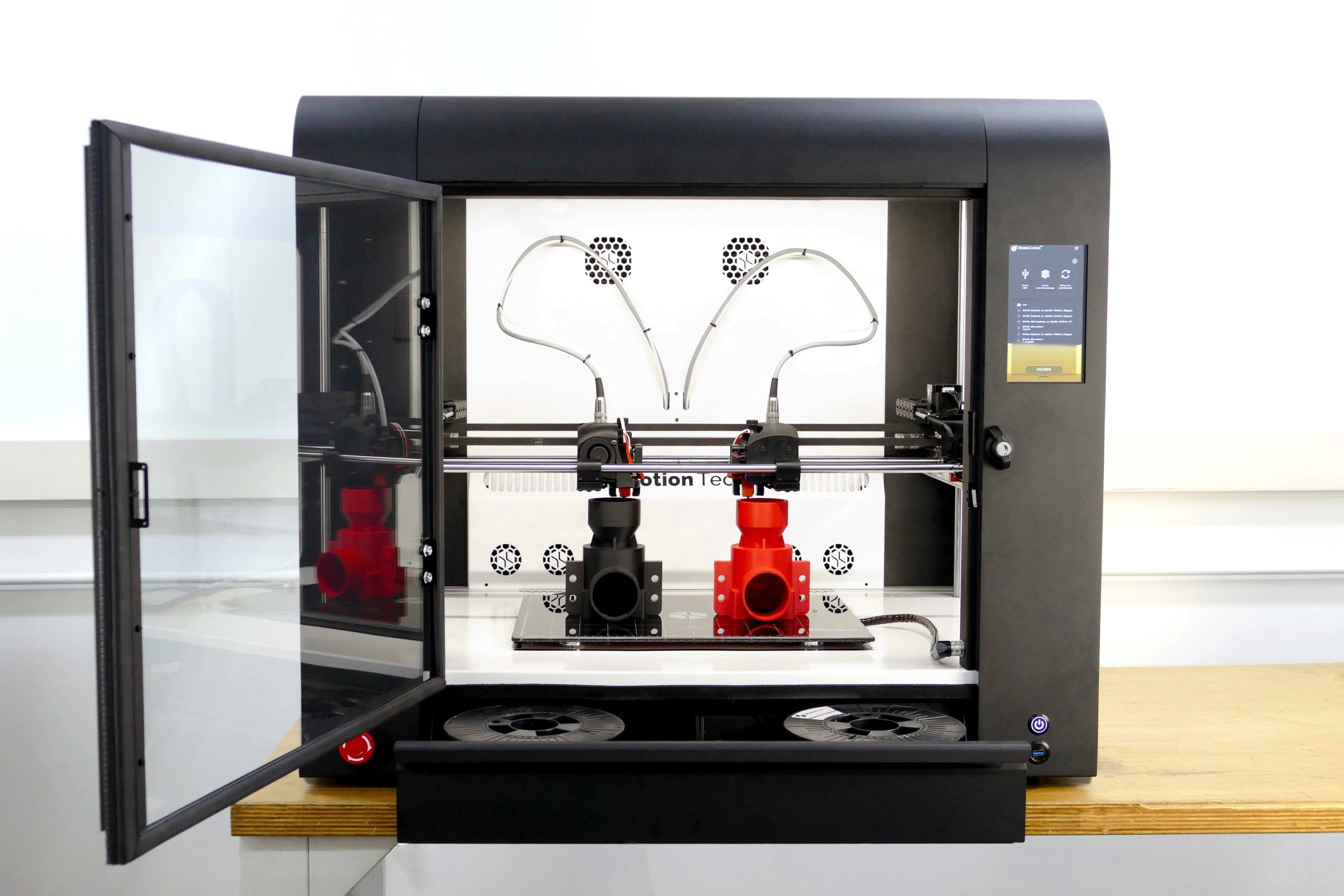

Ми, Easy3DPrint, пропонуємо професійні послуги 3D-друку для створення міцних і функціональних деталей будь-якої складності.

Наші сучасні 3D-принтери та досвідчені фахівці забезпечують високу якість виготовлення, що ідеально підходить для заміни запчастин, прототипування чи промислових застосувань.

Якщо вам потрібна функціональна деталь, ми можемо не лише надрукувати її, а й допомогти з розробкою 3D-моделі, оптимізацією для друку та вибором найкращих матеріалів. Для клієнтів, які бажають самостійно друкувати, ми пропонуємо консультації з підбору 3D-принтерів, їх налаштування та навчання основам технології.

Завітайте на наш сайт, щоб дізнатися більше про можливості 3D-друку та замовити виготовлення функціональних деталей!

Що таке функціональні деталі в 3D-друці

Функціональні деталі – це вироби, створені за допомогою 3D-принтера, які призначені для практичного використання, наприклад, як запасні частини, компоненти механізмів чи інструменти. Такі деталі повинні бути міцними, довговічними та відповідати технічним вимогам для виконання своїх функцій.

3D-друк функціональних деталей дозволяє швидко створювати індивідуальні компоненти, зменшуючи витрати на традиційне виробництво. Щоб отримати якісний результат, важливо правильно вибрати матеріал, оптимізувати дизайн моделі та налаштувати параметри друку. У цій статті ми розглянемо ключові етапи цього процесу.

Вибір матеріалів для функціональних деталей

Міцність і функціональність деталі значною мірою залежать від обраного матеріалу. Ось основні типи матеріалів, які підходять для 3D-друку функціональних деталей:

- PLA (Полілактид): Легкий у використанні, але менш міцний. Підходить для прототипів або деталей із низьким навантаженням.

- ABS (Акрилонітрилбутадієнстирол): Міцний, стійкий до ударів і температур. Ідеальний для деталей, які потребують механічної міцності, наприклад, корпусів чи кріплень.

- PETG (Поліетилентерефталат гліколемодифікований): Поєднує міцність ABS і простоту друку PLA. Стійкий до вологи та хімічних речовин, підходить для функціональних деталей, таких як шестерні чи тримачі.

- Nylon (Поліамід): Дуже міцний, гнучкий і стійкий до зносу. Використовується для деталей, що зазнають високих навантажень, наприклад, шарнірів чи зубчастих коліс.

- TPU (Термопластичний поліуретан): Гнучкий і еластичний, ідеальний для створення ущільнювачів, прокладок чи амортизаторів.

- Композитні матеріали: PLA або PETG із добавками вуглецевого волокна, скловолокна чи металевих частинок. Такі матеріали значно міцніші та підходять для високонавантажених деталей, наприклад, компонентів машин.

Основні параметри вибору матеріалу

- Міцність: Для деталей, що зазнають механічних навантажень, обирайте Nylon, ABS або композитні матеріали.

- Гнучкість: Для еластичних компонентів, таких як прокладки, використовуйте TPU.

- Стійкість до температури та середовища: PETG і Nylon краще витримують вологу, хімічні речовини та високі температури.

- Складність друку: PLA і PETG простіші у використанні, тоді як ABS і Nylon потребують точного контролю температури та вентиляції.

Оптимізація дизайну 3D-моделі

Щоб деталь була міцною та функціональною, необхідно оптимізувати її 3D-модель перед друком. Ось ключові аспекти:

- Товщина стінок: Збільшення товщини стінок (до 1,2–2 мм або більше) підвищує міцність деталі. Для високонавантажених компонентів використовуйте товщину 2–3 мм.

- Закруглення кутів: Гострі кути можуть стати точками напруги. Додавайте радіуси (філе) на кутах, щоб зменшити ризик тріщин.

- Ребра жорсткості: Додавання ребер або трикутних підсилювачів підвищує міцність без значного збільшення ваги чи витрат матеріалу.

- Орієнтація моделі: Розташовуйте деталь так, щоб шари друку були перпендикулярними до основного напряму навантаження. Це зменшує ризик розшарування.

- Уникнення тонких елементів: Тонкі деталі можуть бути крихкими. Якщо можливо, збільшуйте їх товщину або додавайте опорні структури.

Програмне забезпечення, таке як Fusion 360, Blender або Tinkercad, допоможе оптимізувати модель, усунути дефекти та перевірити її на міцність перед друком.

Налаштування параметрів 3D-друку

Правильне налаштування параметрів 3D-друку є ключовим для створення міцних, функціональних деталей, які відповідають технічним вимогам.

Ці параметри впливають на якість поверхні, міцність, точність і швидкість друку.

Нижче наведено детальний опис основних налаштувань, які необхідно врахувати для досягнення оптимальних результатів, на основі сучасних практик 3D-друку:

Товщина шару (Layer Height)

Товщина шару визначає висоту кожного шару пластику, який наноситься принтером. Менша товщина забезпечує вищу деталізацію, але збільшує час друку, тоді як більша товщина прискорює процес, але знижує якість поверхні.

- Для функціональних деталей із помірною деталізацією рекомендується товщина 0,2–0,3 мм, що забезпечує баланс між міцністю та швидкістю.

- Для деталей із високими вимогами до точності (наприклад, шестерні) використовуйте 0,1–0,15 мм.

- Для швидкого прототипування можна обрати 0,3–0,4 мм, але це може знизити міцність через слабше зчеплення шарів.

Щільність заповнення (Infill Density)

Щільність заповнення визначає, наскільки заповнена внутрішня структура деталі. Вища щільність підвищує міцність, але збільшує витрати матеріалу та час друку.

- 20–30% – для деталей із низьким або помірним навантаженням, таких як корпуси чи тримачі.

- 50–80% – для функціональних деталей, що зазнають значних механічних навантажень, наприклад, кріплення чи важелі.

- 100% – для максимальної міцності, наприклад, для компонентів механізмів, але це значно збільшує витрати матеріалу.

Тип заповнення (Infill Pattern)

Структура заповнення впливає на міцність і вагу деталі. Для функціональних деталей обирайте типи заповнення, що забезпечують високу міцність:

- Гексагональна (Honeycomb): Забезпечує хорошу міцність при низькій вазі, ідеальна для універсальних деталей.

- Трикутна (Triangular): Підходить для деталей із середніми навантаженнями, забезпечує міцність у кількох напрямках.

- Gyroid: Найкращий вибір для високонавантажених деталей, оскільки забезпечує рівномірну міцність у всіх напрямках і краще поглинає напругу.

- Лінійне заповнення менш міцне, тому його краще уникати для функціональних деталей.

Товщина стінок (Wall Thickness)

Товщина зовнішніх стінок деталі впливає на її міцність і стійкість до деформації.

Рекомендується використовувати щонайменше 2–3 шари стінки (1,2–2 мм залежно від діаметра сопла).

Для високонавантажених деталей збільшуйте товщину до 2–3 мм або більше, щоб підвищити жорсткість.

Підтримки (Supports):

Підтримки необхідні для друку нависаючих елементів, які не мають опори під час друку. Для функціональних деталей важливо правильно налаштувати їх, щоб мінімізувати дефекти та спростити видалення.

- Стандартні підтримки (Grid/Linear): Підходять для більшості деталей, але можуть залишати сліди на поверхні.

- Деревоподібні підтримки (Tree): Займають менше матеріалу, легше видаляються, ідеальні для складних геометрій.

- Розчинні підтримки (PVA, HIPS): Використовуються в двоекструдерних принтерах, розчиняються у воді чи спеціальних розчинах, що забезпечує чисту поверхню.

У слайсерах, таких як Ultimaker Cura або PrusaSlicer, увімкніть автоматичне створення підтримок або налаштуйте їх вручну, щоб зменшити контакт із поверхнею деталі.

Температура екструдера та платформи

Температурні налаштування залежать від матеріалу. Неправильна температура може призвести до слабкого зчеплення шарів або деформації.

- PLA: 190–210°C (сопло), 50–60°C (платформа).

- ABS: 230–250°C (сопло), 90–110°C (платформа). Потребує закритого корпусу для уникнення розтріскування.

- PETG: 230–250°C (сопло), 70–85°C (платформа).

- Nylon: 240–260°C (сопло), 80–100°C (платформа).

- TPU: 210–230°C (сопло), 20–50°C (платформа).

- Завжди перевіряйте рекомендації виробника матеріалу та проводьте тестові друки для точного налаштування.

Швидкість друку

Швидкість впливає на якість зчеплення шарів і точність деталі. Для функціональних деталей краще зменшувати швидкість, щоб забезпечити міцність.

- 40–60 мм/с – стандартна швидкість для FDM-друку.

- Для високонавантажених деталей використовуйте 30–40 мм/с, щоб покращити адгезію шарів.

- Для матеріалів, таких як Nylon або TPU, зменшуйте швидкість до 20–30 мм/с, щоб уникнути дефектів.

Охолодження

Охолодження вентилятором впливає на якість поверхні та міцність деталі.

- Для PLA увімкніть активне охолодження (80–100%), щоб забезпечити швидке затвердіння шарів і гладку поверхню.

- Для ABS і Nylon зменшуйте охолодження (0–20%) або вимикайте вентилятор, щоб уникнути деформації через швидке охолодження.

- Для PETG використовуйте помірне охолодження (30–50%), щоб збалансувати міцність і якість поверхні.

Орієнтація моделі

Правильна орієнтація деталі на платформі впливає на міцність і якість друку.

- Розташовуйте деталь так, щоб основні навантаження припадали перпендикулярно до напрямку шарів, зменшуючи ризик розшарування.

- Мінімізуйте кількість нависаючих елементів, щоб зменшити потребу в підтримках.

- Використовуйте функцію автоматичної орієнтації в слайсерах (наприклад, Ultimaker Cura), але перевіряйте її вручну для критичних деталей.

Попередній перегляд G-коду

Після налаштування параметрів у слайсері (Ultimaker Cura, PrusaSlicer, Simplify3D) перегляньте симуляцію друку, щоб виявити потенційні проблеми:

- Перевірте, чи правильно розташовані підтримки.

- Переконайтеся, що немає прогалин між шарами чи перетинів траєкторій сопла.

- Оцініть час друку та витрати матеріалу, щоб оптимізувати процес.

Ці налаштування необхідно адаптувати до конкретного принтера, матеріалу та вимог до деталі. Для складних проектів рекомендується проводити тестові друки, щоб визначити оптимальні параметри.

Процес друку функціональних деталей

Процес друку функціональних деталей потребує ретельної підготовки, виконання та контролю, щоб забезпечити міцність, точність і відповідність деталі її призначенню. Нижче наведено покроковий опис процесу, який охоплює всі етапи від підготовки до завершення друку:

Етап 1: Підготовка принтера

Перед початком друку необхідно переконатися, що 3D-принтер готовий до роботи:

- Калібрування платформи: Перевірте рівень платформи, щоб забезпечити рівномірне нанесення першого шару. Неправильне калібрування може призвести до слабкої адгезії або дефектів.

- Перевірка сопла: Очистіть сопло від залишків попереднього матеріалу та переконайтеся, що воно не забите. Використовуйте голку або спеціальний дріт для чищення.

- Завантаження матеріалу: Завантажте обраний філамент (наприклад, PETG, Nylon або ABS) у екструдер, переконавшись, що він правильно подається.

- Перевірка температури: Попередньо нагрійте сопло та платформу до рекомендованих температур для матеріалу.

- Очищення платформи: Протріть платформу ізопропіловим спиртом або нанесіть клей (PVA, лак для волосся) для кращої адгезії.

Етап 2: Завантаження 3D-моделі в слайсер

Після підготовки моделі в програмах для моделювання (Fusion 360, Blender) імпортуйте її у слайсер (Ultimaker Cura, PrusaSlicer, Simplify3D) у форматі STL, OBJ або 3MF.

- Перевірте масштаб моделі, щоб він відповідав розмірам платформи принтера.

- Розташуйте модель на платформі, враховуючи орієнтацію для максимальної міцності та мінімальної кількості підтримок.

- Налаштуйте параметри друку, описані в попередньому розділі (товщина шару, заповнення, температура тощо).

Етап 3: Генерація G-коду

Слайсер перетворює 3D-модель у G-код – набір інструкцій для принтера, що визначає траєкторію руху сопла, температуру, швидкість і подачу матеріалу.

Використовуйте функцію попереднього перегляду в слайсері, щоб перевірити:

- Чи немає прогалин у заповненні чи стінках.

- Чи правильно розташовані підтримки для нависаючих елементів.

- Чи відповідає масштаб і розташування моделі вимогам.

Збережіть G-код на SD-карту або передайте його безпосередньо на принтер через USB чи Wi-Fi.

Етап 4: Запуск друку

Після завантаження G-коду розпочніть процес друку:

- Контроль першого шару: Перший шар є критично важливим для адгезії. Переконайтеся, що він рівномірно лягає на платформу. Якщо шар нерівний, зупиніть друк і повторно відкалібруйте платформу.

- Моніторинг процесу: Слідкуйте за першими 10–15 хвилин друку, щоб виявити можливі проблеми, такі як відшарування деталі чи забивання сопла.

- Стабільність умов: Для матеріалів, чутливих до температури (ABS, Nylon), використовуйте закритий корпус, щоб уникнути деформації через нерівномірне охолодження.

Етап 5: Контроль якості під час друку

Під час друку періодично перевіряйте стан деталі:

- Переконайтеся, що шари рівномірно накладаються без пропусків чи деформацій.

- Слідкуйте за подачею філаменту, щоб уникнути його заплутування чи вичерпання.

- Якщо виникають проблеми (наприклад, відшарування чи зміщення деталі), призупиніть друк, виправте проблему (наприклад, нанесіть додатковий клей) і відновіть процес.

Етап 6: Завершення друку

Після завершення друку:

- Дайте деталі охолонути на платформі, щоб уникнути деформації. Для ABS і Nylon залиште деталь у закритому корпусі до повного охолодження.

- Акуратно зніміть деталь із платформи за допомогою шпателя, щоб не пошкодити її чи поверхню платформи.

- Видаліть підтримки за допомогою кусачок, ножа або розчинення (для PVA/HIPS).

Етап 7: Перевірка готової деталі

Після зняття деталі оцініть її якість:

- Перевірте відповідність розмірів і геометрії за допомогою штангенциркуля чи лінійки.

- Огляньте поверхню на наявність дефектів, таких як тріщини, прогалини чи нерівності.

- Якщо деталь не відповідає вимогам, проаналізуйте налаштування слайсера та принтера, щоб скоригувати їх для наступного друку.

Цей процес вимагає уваги до деталей і досвіду, особливо при роботі з міцними матеріалами, такими як Nylon чи композитні філаменти. Для складних функціональних деталей рекомендується проводити тестові друки, щоб оптимізувати налаштування та уникнути витрат матеріалу.

Постобробка надрукованих деталей

Після друку деталі часто потребують додаткової обробки для підвищення міцності, естетики чи функціональності:

- Видалення підтримок: Акуратно видаліть опорні структури за допомогою кусачок або ножа. Для розчинних підтримок (PVA) використовуйте воду.

- Шліфування: Використовуйте наждачний папір (зерно 200–1000) для згладжування поверхні. Це особливо важливо для деталей, які контактують з іншими компонентами.

- Склеювання: Для великих деталей, надрукованих частинами, використовуйте епоксидний клей або спеціальний клей для пластику (наприклад, для ABS).

- Фарбування або покриття: Нанесення акрилової фарби чи епоксидної смоли підвищує стійкість до вологи та зносу.

- Термообробка: Для ABS або Nylon термообробка (наприклад, нагрівання в духовці при низькій температурі) може зменшити внутрішню напругу та підвищити міцність.

Висновок

3D-друк функціональних деталей – це потужна технологія, яка дозволяє створювати міцні та практичні компоненти для різноманітних застосувань. Успіх залежить від правильного вибору матеріалів, оптимізації 3D-моделі, точного налаштування параметрів друку та якісної постобробки. Використання матеріалів, таких як PETG, Nylon або композитні філаменти, разом із продуманим дизайном і налаштуваннями слайсера, гарантує створення деталей, здатних витримувати значні навантаження.

Дотримання всіх етапів – від підготовки моделі до фінальної обробки – забезпечить високу якість і функціональність надрукованих виробів, готових до використання в реальних умовах.

Часті запитання

Який матеріал найкраще обрати для міцних деталей?

Для високонавантажених деталей обирайте Nylon, ABS або композитні матеріали з вуглецевим волокном. PETG підходить для універсальних застосувань.

Як підвищити міцність надрукованої деталі?

Збільшуйте товщину стінок, використовуйте високу щільність заповнення (50–100%) і додавайте ребра жорсткості.

Чи можна друкувати гнучкі деталі?

Так, для гнучких деталей використовуйте TPU або інші еластичні матеріали.

Які параметри друку найважливіші для міцності?

Товщина шару (0,2–0,3 мм), щільність заповнення (50–100%) і правильна температура екструдера значно впливають на міцність.

Як підготувати деталь після друку?

Видаліть підтримки, відшліфуйте поверхню та, за потреби, нанесіть покриття чи проведіть термообробку для підвищення міцності.

Яке програмне забезпечення використовувати для підготовки моделей?

Fusion 360, Blender або Tinkercad для моделювання; Ultimaker Cura, PrusaSlicer або Simplify3D для підготовки до друку.