Уявіть, що ви можете створити гвинт, гайку чи навіть унікальний кріпильний елемент прямо у себе вдома! 3D-друк різьбових деталей відкриває двері до інженерії, прототипування, ремонту та креативних DIY-проєктів. Ця технологія дозволяє виготовляти функціональні компоненти з гвинтовою поверхнею, які ідеально пасують до металевих деталей чи слугують частиною механізмів. Але шлях до ідеальної різьби сповнений нюансів: від вибору правильного принтера до тонкощів постобробки. У цій статті ми проведемо вас через кожен етап, розкриваючи секрети створення міцних і точних різьбових деталей. Готові зануритися у світ 3D-друку? Тоді поїхали!

Содержание страницы

Експертний 3D-друк від Easy3DPrint

Ми, Easy3DPrint, пропонуємо професійні послуги 3D-друку для створення різьбових деталей будь-якої складності. Наше обладнання дозволяє виготовляти компоненти з високою точністю, що ідеально підходить для інженерії, прототипування, ремонту та DIY-проєктів.

Якщо вам потрібна міцна різьбова деталь, ми можемо не лише надрукувати її, а й виконати його 3D-моделювання, усунути дефекти та адаптувати її до ваших потреб.

Для клієнтів, які прагнуть повного циклу виробництва, ми забезпечуємо все – від створення цифрової моделі до фінальної постобробки, щоб деталь була готова до використання.

Якщо ви плануєте придбати власний 3D-принтер, наші фахівці допоможуть обрати оптимальну модель, налаштувати її для ефективної роботи та навчать основ 3D-друку.

Завітайте на наш сайт, щоб дізнатися більше про можливості 3D-друку та замовити різьбові деталі вже сьогодні!

Що таке 3D-друк деталей із різьбою

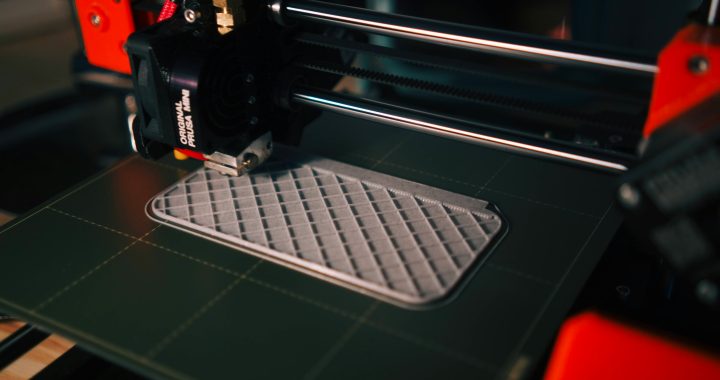

3D-друк різьбових деталей – це сучасна технологія, яка дозволяє створювати компоненти з гвинтовою поверхнею для міцних і розбірних з’єднань. Різьба – це спіралеподібна структура, що забезпечує надійне кріплення, як у гвинта з гайкою. Такі деталі незамінні в машинобудуванні для складання механізмів, у реверс-інжинірингу для відтворення рідкісних компонентів, у ремонті для заміни зношених кріплень і в DIY-проєктах для створення унікальних конструкцій, наприклад, кастомних тримачів для гаджетів чи елементів декору.

Чому 3D-друк різьби такий популярний? Він дозволяє створювати деталі на замовлення без дорогого обладнання, як-от верстати з ЧПК. Проте технологія має свої виклики: роздільна здатність принтера, розмір сопла та товщина шару впливають на точність, а матеріал визначає міцність і довговічність. Постобробка, наприклад, шліфування чи доведення мітчиком, часто потрібна, щоб зробити різьбу ідеально сумісною з металевими деталями. Процес включає кілька етапів: вибір обладнання, моделювання, налаштування друку та фінальну обробку. Кожен із них ми розберемо детально, щоб ви могли створити різьбу, якою пишатиметесь!

Особливості технології 3D-друку різьби

Точність різьби залежить від типу принтера. FDM-принтери, які пошарово наносять розплавлений пластик, створюють різьбу з кроком від 0,4 мм, що підходить для більшості застосувань. SLA-принтери, які твердять фотополімерну смолу світлом, відтворюють дрібні деталі з кроком до 0,025 мм – ідеально для ювелірних чи прецизійних компонентів. Матеріал відіграє ключову роль: пластики, як PETG, забезпечують міцність і гнучкість, а смоли – високу деталізацію. Постобробка, як-от шліфування чи доведення плашкою, усуває дефекти, такі як шаруватість, і робить різьбу сумісною з металевими гвинтами чи гайками. Наприклад, надрукована гайка після доведення може ідеально пасувати до стандартного болта М5.

Обладнання для 3D-друку різьби

Щоб створити якісну різьбу, потрібне правильне обладнання. Від принтера до дрібних аксесуарів – кожен елемент впливає на результат. Давайте розберемо, що потрібно для успіху.

Типи 3D-принтерів

Різні принтери підходять для різних задач:

- FDM-принтери (Anycubic 4Max Pro 2.0, Prusa i3, Anycubic Kobra 2) – доступні, ідеальні для різьб від М3 (3 мм). Вони популярні серед хобістів і малих майстерень, але через роздільну здатність сопла можуть залишати видиму шаруватість.

- SLA/DLP-принтери (Anycubic Photon D2, Elegoo Mars) – забезпечують точність до 0,025 мм, що робить їх найкращими для дрібних різьб (М1-М2), наприклад, для ювелірних чи медичних деталей.

- SLS-принтери (Formlabs Fuse 1) – створюють міцні деталі для промислових застосувань, але коштують дорого і рідко доступні для домашнього використання.

Параметри принтера

Для якісної різьби важливі технічні характеристики:

- Діаметр сопла: 0,4 мм – стандарт для FDM, 0,2 мм – для дрібних різьб, щоб підвищити деталізацію.

- Точність позиціонування: не гірше 0,05 мм по осях X/Y/Z, щоб уникнути зміщення шарів.

- Роздільна здатність по осі Z: 0,1-0,2 мм для FDM, 0,025-0,05 мм для SLA, що впливає на гладкість різьби.

- Розмір робочої області: від 200×200 мм для великих деталей, як трубна різьба.

Матеріали для друку

Вибір матеріалу визначає міцність, зносостійкість і зовнішній вигляд різьби:

- PLA – простий у друці, але крихкий, підходить для прототипів чи декоративних гвинтів.

- ABS – міцний, але потребує закритої камери через усадку, ідеальний для функціональних деталей.

- PETG – баланс міцності, гнучкості та простоти, з низькою усадкою, чудовий для різьб.

- Нейлон – зносостійкий, витримує високі навантаження, найкращий для механізмів.

- Смоли (SLA) – висока деталізація, але менша міцність, для дрібних чи декоративних різьб.

- Композитні матеріали (карбоновий нейлон) – для екстремальних умов, потребують міцних сопел.

Додаткові аксесуари

Для роботи з різьбою потрібні інструменти:

- Штангенциркуль (точність 0,01 мм) – для точних вимірювань діаметра різьби.

- Різьбоміри – для перевірки профілю та кроку різьби.

- Мітчики та плашки – для доведення внутрішньої та зовнішньої різьби.

- Матові спреї – для оцінки якості поверхні SLA-деталей.

- Ізопропіловий спирт (90%) – для очищення SLA-деталей від залишків смоли.

- Наждачний папір (зернистість 400-2000) – для шліфування поверхні.

Підготовка моделі з різьбою

Створення ідеальної різьби починається з 3D-моделі. Правильний дизайн і оптимізація – запорука успіху, адже навіть найкращий принтер не врятує погано підготовлену модель.

Створення моделі

3D-модель із різьбою розробляють у CAD-програмах:

- Fusion 360 – має інструменти для створення метричної та трубної різьби за стандартами ISO, простий у використанні.

- SolidWorks – професійне ПЗ для складних інженерних проєктів із точним моделюванням.

- FreeCAD – безкоштовна альтернатива з функціями для різьби, підходить для новачків.

- Blender – для нестандартних чи декоративних різьб, наприклад, для дизайнерських кріплень.

Приклад: у Fusion 360 можна швидко створити гвинт М5, задавши діаметр 5 мм і крок 0,8 мм, а потім експортувати модель для друку.

Типи різьби

Різьба поділяється на два основних типи:

- Зовнішня різьба – на гвинтах чи болтах, простіша для друку, бо не потребує складних підтримок.

- Внутрішня різьба – у гайках чи отворах, складніша через необхідність видаляти підтримки.

Залежно від їхнього призначення різьбові деталі мають різні форми :

- Метрична різьба (М3, М5, М10) – стандарт для гвинтів і болтів, найпоширеніший у техніці.

- Трубна різьба (NPT, BSP) – для герметичних з’єднань у сантехніці чи гідравліці.

- Трапецієподібна різьба – для механізмів із високими навантаженнями, як у верстатах.

- Нестандартна різьба – для унікальних проєктів, наприклад, дизайнерських кріплень.

Стандарти та допуски

Для сумісності з металевими деталями використовують стандарти:

- ISO – для метричної різьби (М5: діаметр 5 мм, крок 0,8 мм).

- ASME – для дюймової різьби (UNF, UNC).

Допуски – це зазори, які додають до моделі, щоб компенсувати неточності друку. Для FDM рекомендують зазори 0,1-0,2 мм між внутрішньою та зовнішньою різьбою, для SLA – 0,05-0,1 мм. Наприклад, якщо друкуєте гайку для болта М5, внутрішній діаметр має бути на 0,1-0,2 мм більшим, щоб уникнути заїдання.

Оптимізація моделі

Модель адаптують до 3D-друку, щоб мінімізувати дефекти:

- Орієнтація: різьба вертикально вздовж осі Z для гладкості поверхні.

- Товщина стінок: 1,5-2 мм для внутрішньої різьби, щоб витримувала навантаження.

- Підтримки: розчинні (PVA) або деревоподібні для внутрішньої різьби.

- Фаски: скруглення 0,2-0,5 мм на початку різьби для легкого з’єднання.

- Розмір різьби: для FDM уникати різьб менших за М3; SLA дозволяє друкувати М1.

Перевірка моделі

Перед друком модель перевіряють:

- Геометрична цілісність: у MeshLab або Netfabb усувають незамкнуті поверхні чи перетинання.

- Попередній перегляд: у слайсері (Cura, PrusaSlicer) оцінюють шари на різьбі.

- Експорт: у форматі STL (стандарт), OBJ (з текстурами) або 3MF (для складних моделей).

Приклад: якщо модель гвинта в Cura показує нерівні шари на різьбі, варто зменшити товщину шару до 0,1 мм.

Процес 3D-друку різьбових деталей

Друк різьбових деталей – це мистецтво, яке поєднує точне налаштування обладнання та уважний контроль. Кожен параметр впливає на результат, тож розберемося, як зробити все правильно.

Налаштування принтера

Калібрування принтера – це основа якісного друку:

- Вирівнювання столу: відстань між соплом і столом має бути як товщина аркуша паперу, щоб перший шар міцно прилипав.

- Калібрування екструдера: перевірка подачі филаменту (±0,1 мм) за допомогою тестового куба 20x20x20 мм.

- Температура: PLA – 190-210°C (сопло), 50-60°C (стіл); ABS – 230-250°C (сопло), 90-110°C (стіл); PETG – 230-250°C (сопло), 70-85°C (стіл); нейлон – 240-260°C (сопло), 80-100°C (стіл).

- Чистота сопла: видалення залишків матеріалу перед друком.

Налаштування слайсера

Слайсер (Cura, PrusaSlicer, ChiTuBox) перетворює 3D-модель у G-код для принтера. Параметри для різьби:

- Товщина шару: 0,1-0,2 мм для FDM, 0,025-0,05 мм для SLA, щоб різьба була гладкою.

- Швидкість друку: 30-50 мм/с для FDM, щоб уникнути вібрацій; 8-12 с експозиції для SLA.

- Щільність заповнення: 20-40% для стандартних деталей, 50-80% для міцних різьб.

- Підтримки: деревоподібні або розчинні (PVA) для внутрішньої різьби; мінімальні для зовнішньої.

- Охолодження: 80-100% для PLA і PETG, 20-30% для ABS, 50-70% для нейлону.

- Відступ: 4-6 мм для PLA/PETG, 6-8 мм для ABS/нейлону, швидкість 40-60 мм/с.

- Периметри: 3-4 стінки (1,2-1,6 мм при соплі 0,4 мм) для міцності.

Процес друку

Друк різьби вимагає уваги до деталей:

- Розміщення моделі: вертикальна орієнтація різьби для найкращої якості.

- Контроль першого шару: зупинка друку при проблемах з адгезією та повторне вирівнювання столу.

- Моніторинг: перевірка на зміщення шарів, перегрів чи нитки, особливо у FDM.

- SLA-друк: рівномірний розподіл смоли, чистота оптичного вікна, температура 20-25°C.

Приклад: якщо під час друку гвинта на FDM-принтері з’являються нитки, варто збільшити відступ до 6 мм і перевірити охолодження.

Аналіз надрукованої деталі

Після друку деталь перевіряють:

- Вимірювання: штангенциркуль (точність 0,01 мм) або різьбомір для перевірки розмірів.

- Огляд поверхні: виявлення ниток, напливів чи деформації.

- Тест сумісності: накручування металевого гвинта чи гайки для оцінки роботи.

Постобробка різьбових деталей

Постобробка перетворює сиру надруковану деталь на функціональний виріб. Це як полірування алмазу – кожен крок наближає до досконалості.

Видалення підтримок

Підтримки видаляють залежно від технології:

- FDM: зрізання кусачками або ножем, обережно, щоб не пошкодити різьбу.

- SLA: відрізання кусачками, промивання в ізопропіловому спирті (5-10 хвилин), сушка стисненим повітрям.

- Розчинні підтримки: замочування у воді (PVA, 2-6 годин) або лимонені (HIPS, 8-12 годин).

Очищення та шліфування

Очищення та шліфування усувають дефекти:

- Очищення: скальпель або дротяна щітка для FDM, ізопропіловий спирт для SLA.

- Шліфування: наждачний папір 400-800 для видалення шаруватості, 1000-2000 для гладкості; вологе шліфування для SLA.

- Хімічна обробка: ацетонова баня для ABS (5-10 секунд), щоб згладити поверхню.

Приклад: після шліфування гвинта PETG наждачним папером 1000 різьба стає гладкою, як фабрична.

Доведення різьби

Доведення виправляє профіль різьби:

- Внутрішня різьба: мітчик відповідного розміру (наприклад, М5), повільні оберти з мастилом.

- Зовнішня різьба: плашка, плавні рухи з мастилом.

- Альтернатива: металевий гвинт чи гайка для виправлення, але з обережністю.

Фінальна перевірка

Перевірка підтверджує якість:

- Тест сумісності: накручування металевого гвинта чи гайки.

- Усунення проблем: повторне доведення при тугій різьбі, перевірка моделі при слабкій.

- УФ-затвердіння: 5-10 хвилин у УФ-камері для SLA-деталей.

Покриття та захист

Покриття підвищує довговічність:

- Епоксидна смола або лак для нейлону чи PETG.

- Акрилова фарба для декоративних деталей після ґрунтування.

- Уникнення товстих шарів, щоб зберегти розміри різьби.

Виправлення помилок

Якщо різьба вийшла неідеальною, не панікуйте! Ось як виправити ситуацію:

- Перегляд налаштувань: зменшення товщини шару до 0,1 мм, швидкості до 20-30 мм/с.

- Перевірка моделі: збільшення зазору до 0,2-0,3 мм, виправлення геометрії.

- Перекалібрування принтера: перевірка ременів, сопла, зниження температури на 5-10°C.

- Зміна матеріалу: PETG замість ABS для меншої усадки.

- Тестовий друк: невелика різьба (М5, 10 мм) для перевірки налаштувань.

Приклад: якщо гайка М5 туго накручується, додайте зазор 0,2 мм у моделі та повторно надрукуйте з товщиною шару 0,1 мм.

Висновок

3D-друк різьбових деталей – це захоплюючий спосіб створювати функціональні компоненти, від гвинтів для робототехніки до кріплень для домашніх проєктів. Вибір принтера (FDM для великих різьб, SLA для дрібних), матеріалів (PETG чи нейлон для міцності) і правильне налаштування слайсера (товщина шару 0,1-0,2 мм, швидкість 30-50 мм/с) забезпечують успіх. Моделювання в CAD-програмах із допусками 0,1-0,2 мм, вертикальна орієнтація різьби та постобробка (шліфування, доведення мітчиком) гарантують, що ваша деталь ідеально пасуватиме до металевих компонентів. А якщо потрібна допомога, Easy3DPrint готова взяти на себе весь процес – від ідеї до готового виробу. Спробуйте 3D-друк різьби та відкрийте нові горизонти творчості!

Часті запитання

Який 3D-принтер найкращий для різьбових деталей?

FDM-принтери, як Creality Ender 3, підходять для різьб від М3, а SLA, як Anycubic Photon, – для дрібних (М1-М2).

Який матеріал обрати для міцної різьби?

PETG і нейлон – для міцних і зносостійких різьб, PLA – для прототипів, смоли – для деталізації.

Чи можна друкувати дрібну різьбу на FDM-принтері?

Так, із соплом 0,2-0,4 мм і товщиною шару 0,1 мм, але для різьб менших за М3 краще використовувати SLA.

Як уникнути дефектів на різьбі?

Обирайте вертикальну орієнтацію, швидкість 30-50 мм/с, зазори 0,1-0,2 мм і забезпечте якісне охолодження.

Чи потрібні підтримки для різьби?

Для внутрішньої різьби – розчинні (PVA) або деревоподібні; для зовнішньої зазвичай не потрібні.

Як покращити різьбу після друку?

Доведіть мітчиком чи плашкою, відшліфуйте папером 1000-2000, для SLA виконайте УФ-затвердіння.

Яке ПЗ використовувати для моделювання різьби?

Fusion 360, SolidWorks, FreeCAD – для стандартної різьби; Blender – для нестандартної.

Чи можна комбінувати 3D-різьбу з металевими деталями?

Так, із стандартами ISO/ASME, допусками 0,1-0,2 мм і постобробкою.

Як зменшити шаруватість на різьбі?

Використовуйте товщину шару 0,1 мм, низьку швидкість, матеріали з хорошою адгезією та шліфування.

Чи можна друкувати різьбу без постобробки?

Для прототипів – так, із SLA чи дрібним соплом; для функціональних деталей потрібна обробка.