Автомобільна промисловість завжди була символом технологічного прогресу. Від конвеєра Генрі Форда до роботизованих заводів Tesla кожен етап розвитку змінював не тільки способи виробництва, а й саму філософію транспорту. Сьогодні на сцену виходить 3D-друк — технологія, яка стирає межі між проектуванням, прототипуванням та серійним випуском.

За даними McKinsey, до 2030 року 3D-друк зможе генерувати до $50 млрд в автомобільному секторі. Вже зараз компанії, від стартапів до гігантів на зразок BMW та General Motors, впроваджують адитивні технології для створення деталей двигунів, кузовів і навіть цілих автомобілів. У цій статті ми поринемо у світ 3D-друку, щоб зрозуміти, як вона змінює правила гри, які виклики доведеться подолати і що чекає галузь у майбутньому.

Содержание страницы

Easy3Dprint: 3D-друк, сканування та прототипування автозапчастин

Компанія Easy3Dprint застосовує 3D-друк у різних сферах, включаючи виробництво автозапчастин, а також надає для власників та виробників автомобілів низку інших послуг.

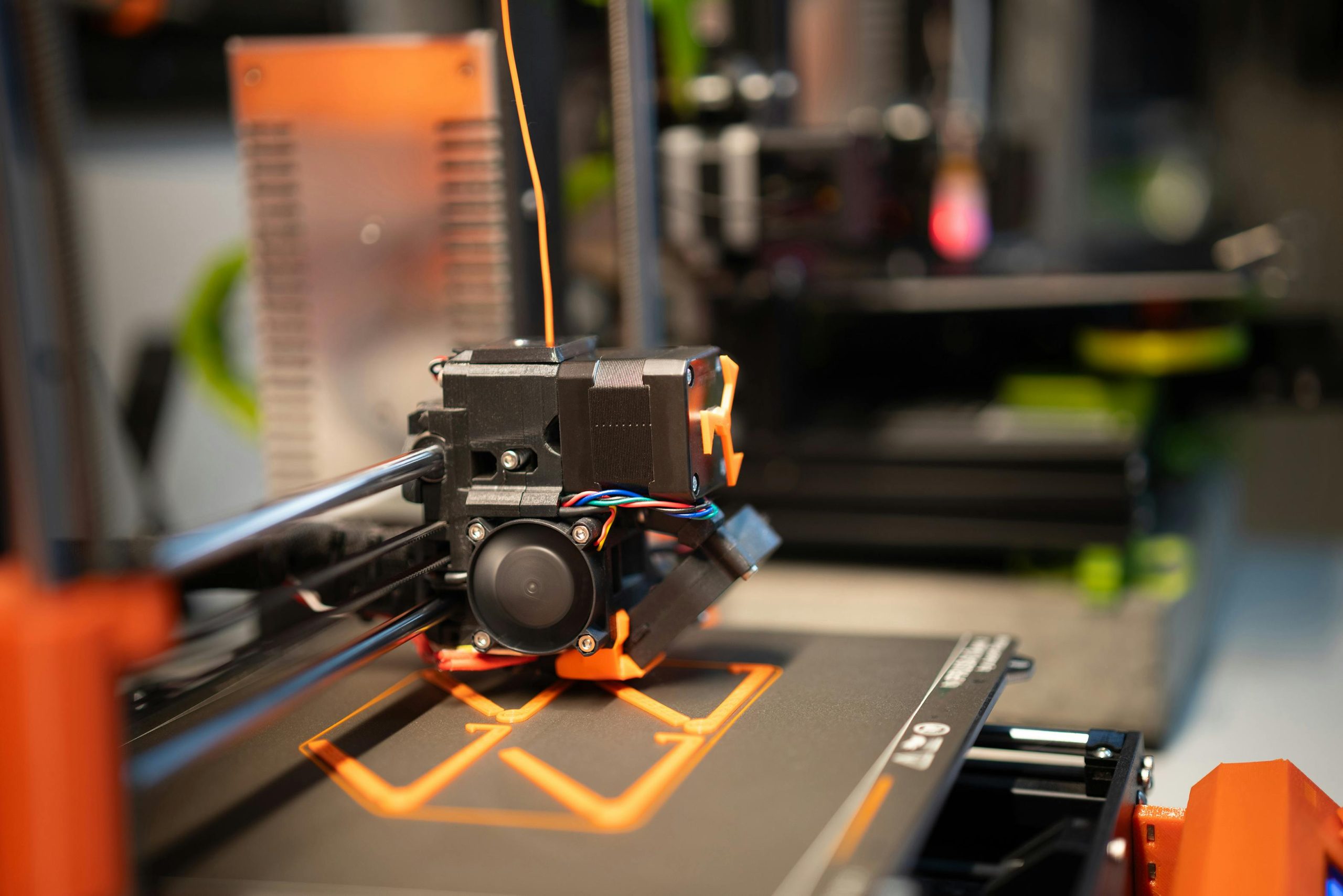

Виготовлення автозапчастин методом 3D-друку

Ми, Easy3Dprint, пропонуємо послуги 3D-друку з використанням технологій FDM (моделювання осадження з плавленням) і SLA/DLP (високоточний друк з використанням. Це дозволяє створювати як прототипи, так і готові деталі для автомобілів, включаючи дрібносерійне виробництво. Наприклад, ми можемо виготовляти пластикові елементи салону, кріплення, корпусу або інші технічні вироби.

Прототипування автомобільних деталей

Компанія спеціалізується на швидкому прототипуванні за допомогою 3D-моделювання, що ідеально підходить для розробки нових автозапчастин. Ми можемо надрукувати технічною 3D печаткою тестові зразки кузовних деталей автомобіля, щоб перевірити їх форму, посадку та функціональність перед запуском у масове виробництво.

Використання різних матеріалів

Easy3Dprint працює з широким спектром матеріалів, таких як ABS, PLA, PET, Nylon та інші, які підходять для створення міцних та функціональних автозапчастин. Наприклад, ABS і Nylon часто використовуються для деталей, що потребують стійкості до навантажень та температур. Інформація про матеріали доступна в магазині.

Виготовлення рідкісних автозапчастин

Якщо потрібної запчастини більше немає у продажу, наша компанія може відсканувати оригінал (послуги 3D-сканування) та надрукувати її копію. Це особливо актуально для старих чи рідкісних автомобілів. Наші фахівці можуть виїхати для сканування на вашу адресу.

Ми використовуємо індивідуальний підхід до кожного клієнта, що означає можливість адаптувати процес друку під конкретні вимоги автолюбителів або автосервісів. Це може включати налаштування розмірів, вибір матеріалу та обробку деталей.

Таким чином, Easy3Dprint може запропонувати повний цикл послуг для автозапчастин: від проектування та прототипування до друку готових деталей. Якщо вам потрібні конкретні автозапчастини, ви можете зв’язатися з нами через форму на сайті або за телефоном, вказаним на сторінці контактів.

Еволюція 3D-друку в автомобілебудуванні

Історія інтеграції 3D-друку в автомобільну промисловість — це шлях від експериментальних лабораторій до конвеєрних ліній.

Ранні роки: 1980–2000-ті

Перший 3D-принтер, розроблений Чарльзом Халлом в 1984 році, використовував технологію стереолітографії (SLA). Але тоді ця технологія здавалася футуристичною іграшкою.

Але вже до початку 1990-х автогіганти, такі як Ford і General Motors, розглянули в ній інструмент для прискорення розробки.

Автовиробники швидко оцінили її потенціал для швидкого прототипування. Перші прототипи дверних ручок, панелей приладів та повітроводів друкувалися з крихких фотополімерів, але це скорочувало цикл створення макета з кількох тижнів до днів. Наприклад, Ford до 1996 року скоротив час прототипування нової моделі на 70%, що дозволило прискорити вихід Ford Focus на ринок.

Прорив 2010-х: Метали та композити

Прорив стався в 2000-х з появою селективного лазерного спікання (SLS) та прямого лазерного спікання металів (DMLS). Ці технології працювали з нейлоном та металевими порошками, створюючи деталі, придатні для функціонального тестування. Компанія Audi у 2011 році представила перший серійний компонент – кронштейн двигуна, надрукований на принтері EOS. Він виявився на 40% легшим за алюмінієвий аналог, що довело: 3D-друк може конкурувати з традиційними методами не лише у швидкості, а й у якості. Це стало поворотним моментом: інженери усвідомили, що 3D-друк підходить не лише для прототипів, а й для серійних деталей.

До середини 2010-х автовиробники почали вкладатися у власні адитивні потужності. BMW у 2015 році відкрила Additive Manufacturing Campus у Німеччині, де сьогодні друкує 300 тис. деталей на рік, включаючи кронштейни для електромобіля iX. Mercedes-Benz використовував 3D-друк для відновлення рідкісних запчастин класичних моделей, скануючи вцілілі оригінали. Це не тільки зберегло раритети, а й створило новий ринок послуг для колекціонерів.

Сучасність: Цілі автомобілі та цифрові фабрики

Сучасний етап (2020-ті) характеризується переходом до цифрових фабрик і масштабованих рішень. Стартап Divergent 3D розробив платформу DAPS, де роботи збирають шасі з надрукованих вузлів, скорочуючи масу конструкції на 50%. Італійська компанія XEV Yoyo у 2023 році запустила серійне виробництво мікроелектромобіля, 75% деталей якого створено на 3D-принтері. Навіть у масовому сегменті Tesla впроваджує адитивні технології: наприклад, алюмінієві кронштейни батарей Model Y, які на 30% легші за литі.

Проте еволюція не була лінійною. Ключовим викликом залишалася рентабельність. Промислові металеві принтери коштували мільйони доларів, а швидкість друку не могла конкурувати із литтям під тиском. Ситуацію змінили два фактори:

- Локальні кризи, такі як пандемія COVID-19, коли розрив глобальних ланцюжків поставок змусив автовиробників друкувати оснастку та запчастини на місці.

- Прорив у матеріалах: графенові композити, біопластики та гібридні метали знизили собівартість та розширили сфери застосування.

Сьогодні 3D-друк в автобудуванні – це не тільки інструмент, але й стратегія. Компанії типу Porsche і Bugatti використовують її для створення ексклюзивних моделей, а масові бренди – для оптимізації логістики. Наступний крок — інтеграція зі штучним інтелектом: алгоритми вже проектують деталі з топологічною оптимізацією, які неможливо відтворити традиційними методами. Наприклад, рами, що нагадують структуру кісток, що поєднують легкість та міцність.

До 2030 року, за прогнозами McKinsey, 20% запчастин будуть друкуватись на вимогу, що скоротить складські витрати на $30 млрд на рік. Еволюція триває: від прототипів до персоналізації, від нішевих рішень до нової промислової революції.

Застосування 3D-друку

Сучасне автомобілебудування використовує 3D-друк на всіх етапах життєвого циклу машини – від ескізу дизайнера до серійного виробництва та післяпродажного обслуговування. Ця технологія стала сполучною ланкою між цифровими моделями та фізичними об’єктами, відкриваючи можливості, про які раніше можна було лише мріяти.

Прототипування

Раніше створення прототипу нової деталі займало тижні: інженери креслили схеми, виготовляли форми, відливали зразки і тестували їх. З 3D-друком цей процес скоротився до 24–48 годин. Наприклад, Tesla під час розробки Cybertruck використовувала адитивні технології для швидкого прототипування елементів кузова. Інженери друкували кілька версій дверних ручок за день, тестували їх на ергономіку і одразу вносили виправлення до цифрової моделі.

Але прототипи – це не тільки дизайн. Компанія General Motors застосовує 3D-друк для краш-тестів: надруковані макети деталей із композитних матеріалів імітують поведінку металу при зіткненні, що дозволяє заощаджувати до $500 тис. на кожному тесті. А стартап Czinger Vehicles взагалі відмовився від традиційного прототипування: їхній гіперкар 21C «народився» в цифровому просторі, а перші фізичні зразки були відразу функціональними.

Інструменти та оснащення

Виготовлення прес-форм, штампів та монтажних шаблонів – це прихована, але критично важлива частина автопрому. Раніше на створення однієї прес-форми витрачалося до 8 тижнів і $50 тис. Зараз Volkswagen друкує 93% оснастки для свого заводу у Вольфсбурзі за 3–5 днів, використовуючи матеріали на кшталт PEBA (поліефірблокамід). Ці деталі витримують температуру до 200°C і скорочують витрати на 70%.

Ще один приклад – Ford. Під час запуску моделі F-150 Lightning компанія зіткнулася з дефіцитом інструментів для збирання акумуляторів. Замість того, щоб чекати на постачання, інженери надрукували необхідні затискачі та направляючі на власних 3D-принтерах за 48 годин. Це не тільки врятувало графік, але й показало, як адитивні технології страхують ризики глобальних ланцюжків.

Кінцеві деталі

Сьогодні 3D-друк вийшов за рамки прототипів і бере участь у створенні серійних компонентів.

- Двигуни та трансмісія: Bugatti встановлює в гіперкар Chiron надруковані титанові турбінні колеса, які обертаються зі швидкістю 100 000 об/хв. Rolls-Royce використовує 3D-друкарські паливні форсунки для двигунів літаків, а адаптовані версії цієї технології впроваджує у свої автомобілі.

- Салон та екстер’єр: BMW випускає серійні моделі iX з надрукованими пластиковими кронштейнами та декоративними елементами. Cadillac пропонує клієнтам персоналізовані емблеми на радіаторні грати, виготовлені з нержавіючої сталі.

- Електромобілі: У Tesla Model Y алюмінієві кронштейни акумуляторної батареї, надруковані на 3D-принтері, на 30% легше литих. Це збільшує запас ходу на 5–7%. А стартап XEV Yoyo створив електромобіль, де 75% деталей (включно з кузовними панелями та елементами підвіски) надруковані з нейлону, посиленого вуглеволокном.

Кастомізація

Адитивні технології стирають грань між масовим та індивідуальним виробництвом. Компанія Porsche через сервіс Sonderwunsch пропонує клієнтам ексклюзивні елементи інтер’єру: наприклад, ручки КПП із золота або карбонові вставки з гравіюванням. Власники класичних авто можуть відновити втрачені деталі через 3D-сканування: так, Mercedes-Benz Classic надрукував рідкісний кронштейн для моделі 300 SL 1954 року, використовуючи архівні креслення.

Але кастомізація – це не тільки розкіш. Стартап Motiv використовує 3D-друк для створення адаптивних автомобілів для людей з інвалідністю: знімні кермові колонки, пандуси та сидіння з регульованою геометрією.

Ремонт та логістика

Виробники починають відмовлятися від гігантських складів запчастин. Натомість вони зберігають цифрові моделі деталей і друкують їх на вимогу. Наприклад, Ford вже тестує цю систему в Європі: при поломці клієнт отримує нову деталь через 24 години, а не чекає на тиждень поставки.

Військові теж оцінили переваги: армія США використовує мобільні 3D-принтери в польових умовах для ремонту бронетехніки. Цей досвід переймають автовиробники: Scania друкує запчастини до вантажівок прямо в сервісних центрах, скорочуючи простий з 2 тижнів до 1 дня.

Автоспорт

У Formula 1 3D-друк стала ключовим інструментом. Команда Mercedes-AMG Petronas друкує титанові елементи підвіски та системи охолодження, які на 40% легші за алюмінієві. А в гонках 24 Hours of Le Mans команди використовують 3D-друкарські повітропроводи, оптимізовані під конкретні траси.

Але найбільш амбітний проект – гіперкар Czinger 21C. Його шасі складається з 350 надрукованих алюмінієвих вузлів, з’єднаних вуглеволокном. Машина важить всього 1240 кг і розганяється до 100 км/год за 1,9 секунди – це стало можливим лише завдяки адитивним технологіям.

Від прототипів до гоночних болідів – 3D-друк перекроює автомобільну індустрію. Вона не замінює традиційних методів, але доповнює їх, пропонуючи рішення для завдань, які раніше вважалися неможливими. І це лише початок: до 2030 року кожна третя деталь в автоспорті та 20% у масовому виробництві створюватимуться адитивними методами.

Технології та матеріали 3D-друку

Революція 3D-друку в автомобілебудуванні стала можливою завдяки симбіозу передових технологій та інноваційних матеріалів. Кожен метод адитивного виробництва вирішує специфічні завдання, а нові матеріали відкривають горизонти для проектування, які раніше були недосяжні. Розглянемо, як ці елементи взаємодіють, змінюючи правила гри.

Методи 3D-друку

Селективне лазерне спікання (SLS) та плавлення (SLM/DMLS)

Ці технології використовують лазер для пошарового спікання або плавлення порошкових матеріалів. SLS застосовується для полімерів (нейлон, поліамід), створюючи міцні деталі з високою термостійкістю – наприклад, димарі для систем охолодження BMW i8. SLM/DMLS працюють з металами (титан, алюміній, нержавіюча сталь) та ідеальні для складних деталей двигунів. Наприклад, компанія Bugatti друкує титанові супорти Chiron, які витримують температуру до 800°C.

Переваги полягають у створенні порожніх структур і внутрішніх каналів (наприклад, охолоджувальні тракти в турбінах) та мінімальній постобробці.

Але, з іншого боку, висока вартість обладнання (від $500 тис.) та обмеження за розміром деталей (до 400×400×400 мм для промислових принтерів) не дають поки що розгорнути масштабне виробництво.

FDM (Fused Deposition Modeling)

Технологія пошарового наплавлення пластикової нитки підходить для прототипування та невідповідних деталей. Ford використовує FDM для створення макетів інтер’єру, а Local Motors друкує пластикові елементи кузова електромобіля Strati.

Матеріали: ABS, PLA, PETG, нейлон з вуглецевим волокном (підвищена міцність).

Їх плюси в низькій вартості (принтери від $5 тис.) і можливості використання біорозкладних матеріалів (PLA). А мінуси — у низькій точності (±0,5 мм) та слабкій термостійкості (до 120°C для ABS).

Binder Jetting

Технологія склеювання порошкових матеріалів сполучною речовиною. Застосовується для виготовлення піщаних форм для лиття (Daimler) та металевих деталей (наприклад, сталеві шестерні для коробок передач).

Особливості її в тому, що швидкість у 10 разів вища, ніж у SLM і вона підходить для масового виробництва (до 100 тис. деталей на рік).

PolyJet та MJF (Multi Jet Fusion)

PolyJet – високоточний друк фотополімерами з роздільною здатністю до 16 мікрон. Використовується для прототипів фар та декоративних елементів (наприклад, решітки радіатора Mercedes-AMG).

MJF від HP – швидкісний друк нейлоном з механічними властивостями, близькими до лиття. Porsche використовує MJF для функціональних прототипів підвіски.

Розвиток інноваційних матеріалів

Сучасне автомобілебудування робить ставку на матеріали, які не тільки перевершують традиційні аналоги за міцністю і легкістю, але й мають «інтелектуальні» властивості. Ці інновації стають основою створення більш ефективних, екологічних і технологічних транспортних засобів.

Метали та сплави відкривають нові горизонти у проектуванні критично важливих вузлів. Наприклад, алюмінієвий сплав AlSi10Mg, який Tesla застосовує для кронштейнів акумуляторів, на 30% легше стали, зберігаючи при цьому високу здатність навантаження. У гоночних автомобілях домінує титан (Ti6Al4V), що витримує тиск до 1200 МПа, – саме з нього виготовляють деталі підвіски для болідів Formula 1. Audi тестує революційні скандалогії – сплави алюмінію зі скандією, що підвищують міцність на 20% і знижують вагу.

Полімери майбутнього перевизначають стандарти термостійкості та довговічності. Ferrari експериментує з PEKK (поліефіркетонкетоном), який витримує до 300°C, замінюючи метал у підкапотному просторі. Toyota розробляє полімери, що самовідновлюються: при нагріванні мікротріщини в таких матеріалах «затягуються», що продовжує термін служби бамперів і елементів салону.

Композити поєднують найкращі властивості різних матеріалів. Red Bull Racing використовує поєднання вуглецевого волокна та нейлону для рам болідів, домагаючись рекордного співвідношення міцності та ваги. Tesla досліджує графенові добавки, які підвищують електропровідність акумуляторних компонентів, прискорюючи заряджання та збільшуючи ресурс батарей.

Біоматеріали стають відповіддю на виклики сталого розвитку. BMW впроваджує лляний біопластик в обробку салону iX, скорочуючи використання викопних ресурсів. Компанія Filabot просуває циклічну економіку, створюючи перероблений PLA-філамент із пластикових відходів – його застосовують для 3D-друку декоративних елементів, таких як накладки на панелі керування.

Ці матеріали – не просто заміна традиційним рішенням. Вони дозволяють створювати автомобілі, які легко розганяються, менше витрачають енергію і довше служать, одночасно знижуючи навантаження на навколишнє середовище. А з розвитком технологій на кшталт 4D-друку та біонічного дизайну їхня роль посилюватиметься.

Програмне забезпечення

Generative Design

Алгоритми AI (наприклад, Autodesk Fusion 360) проектують деталі, оптимізуючи форму під задані навантаження. Результат – конструкції, що нагадують кісткові тканини. General Motors скоротила вагу сидіння на 40% завдяки такій оптимізації.

Цифрові двійники

Віртуальні моделі деталей тестуються на міцність, термостійкість та аеродинаміку до друку. Bugatti використовує це для перевірки турбін у гіперкарах.

Інтеграція з IoT

Датчики, вбудовані в 3D-друковані деталі, передають дані про навантаження та знос. Наприклад, Bosch тестує «розумні» гальмівні диски із сенсорами температури.

Технології та матеріали – це ДНК революції 3D-друку. Вони перетворюють фантазії інженерів на реальність: від невагомих турбін до біорозкладних салонів. Однак, щоб розкрити їх потенціал на 100%, потрібно буде вирішити питання енергоефективності та стандартизації.

Переваги 3D-друку: Чому це вигідно?

Аддитивні технології пропонують автомобільній індустрії три ключові переваги: економічну ефективність, екологічність та технічну гнучкість.

Економічно 3D-друк скорочує логістичні ланцюжки, дозволяючи виробляти деталі на місці. Наприклад, під час пандемії Rolls-Royce уникнув простоїв, надрукувавши відсутні компоненти двигунів на своїх заводах. Це також знижує залежність від глобального постачання — критично важливо в умовах криз.

Екологічність технології проявляється в скороченні відходів: традиційна обробка металу втрачає до 90% матеріалу, а 3D-друк – всього 5%. Компанії типу Filabot доповнюють цю картину, переробляючи пластикові відходи у філамент для друку інтер’єрних деталей.

Технічні переваги включають створення складних геометричних форм, недоступних при литті. Наприклад, охолодні канали в турбінах Bugatti або порожнисті структури рам, які на 40% легші за аналоги. Bosch експериментує з інтеграцією датчиків та проводки прямо в надруковані деталі, що спрощує складання та підвищує надійність систем.

Виклики та обмеження

Незважаючи на потенціал, використання 3D-друку стикається з бар’єрами. Вартість промислових принтіврів залишається високою: модель EOS M 400-4 оцінюється в $1,5 млн, що недоступне малим виробникам. Швидкість виробництва також поступається традиційним методам: друк блоку циліндрів займає 100+ годин проти 2 годин під час лиття.

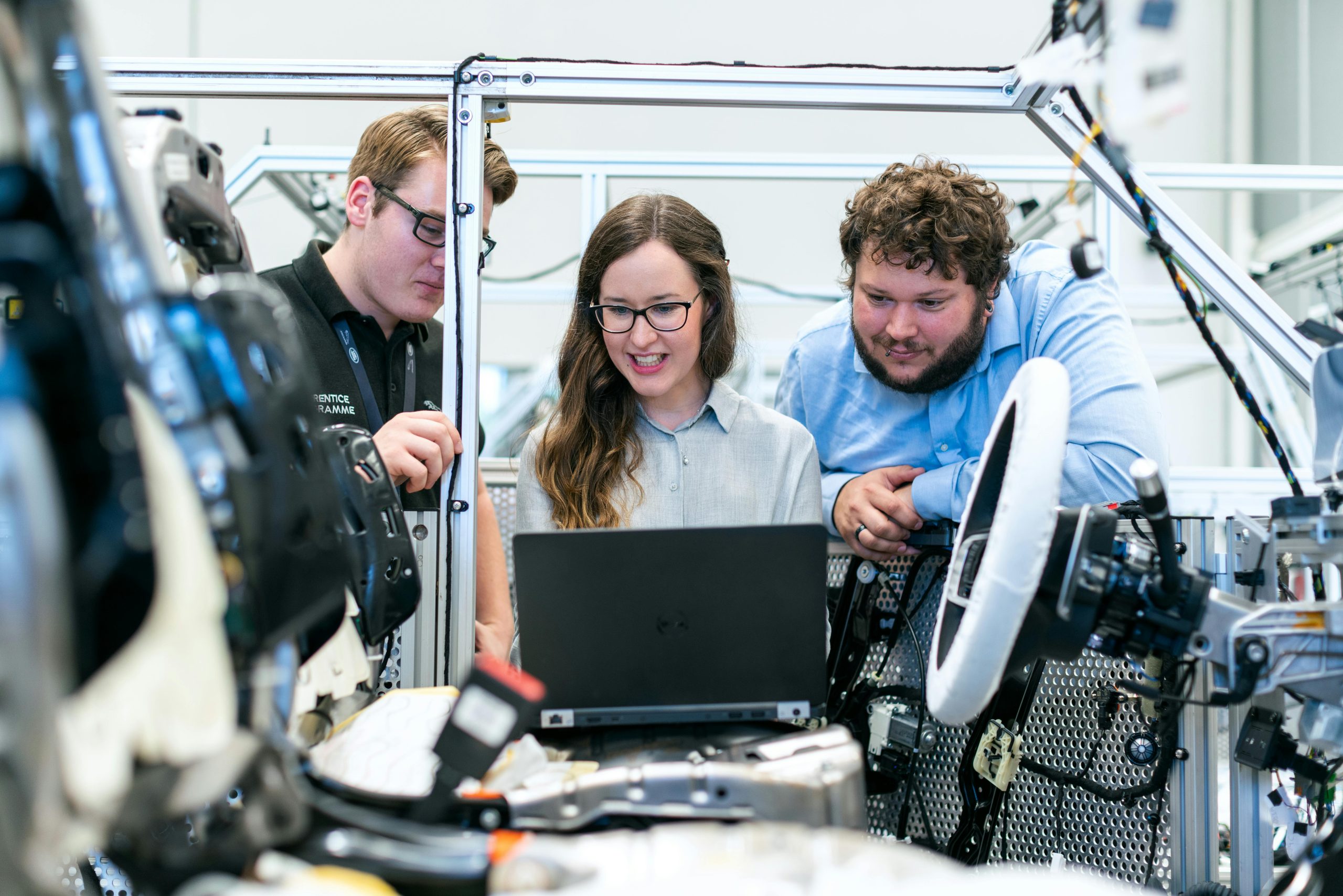

Нормативні рамки відстають від технологій. Сертифікація деталей для критичних систем (гальма, кермо) вимагає нових стандартів, які тільки розробляються. Ще одна проблема – кадровий дефіцит. Світовий автопром потребує 2 млн інженерів, які поєднують знання 3D-друку та автомобілебудування.

Майбутнє: Що нас чекає через 10 років?

До 2030 року 3D-друк стане невід’ємною частиною автомобільної екосистеми. Цифрові склади замінять фізичні: виробники зберігатимуть не деталі, а їх цифрові моделі, друкуючи запчастини на вимогу за годинник. Це скоротить складські витрати на $30 млрд. на рік.

Що гальмує прогрес?

- Сумісність матеріалів: Не всі сплави підходять для 3D-друку. Наприклад, високовуглецеві сталі схильні до деформацій.

- Енергоспоживання: Промислові принтери споживають до 100 кВт·год — у 10 разів більше, ніж верстати ЧПУ.

- Постобробка:Шліфування та полірування металевих деталей збільшують собівартість на 30%.

Куди рухається індустрія?

- Гібридні матеріали: Наночастинки кераміки в металах для підвищення зносостійкості (проекти Mercedes-AMG).

- Багатокольоровий та мультиматеріальний друк: Одночасне використання металу та пластику в одному компоненті (розробки Stratasys).

- Екзоскелети для робітників: 3D-друковані ортези, що знижують навантаження на співробітників конвеєра (пілот Volkswagen).

4D-друк впровадить «розумні» матеріали, що змінюють форму під впливом середовища. Наприклад, спойлери, що автоматично адаптуються до швидкості, або ущільнювачі, що розширюються під час нагрівання.

Біонічний дизайн, що імітує структуру кісток, дозволить створювати рами, що поєднують мінімальну вагу та максимальну міцність. Ferrari та MIT вже тестують такі рішення для гоночних авто.

Стійке виробництво вийде на новий рівень: стартап Blackstone Resources друкує акумулятори з перероблених металів, а BMW впроваджує біопластики на основі льону для салонів.

Висновок

3D-друк — це не просто новий інструмент, а нова парадигма автомобілебудування. Вона ламає бар’єри між дизайном та виробництвом, масовістю та кастомізацією, витратами та екологічністю. Хоча доведеться вирішити безліч проблем — від вартості до регуляцій — потенціал технології безмежний.

3D-друк переписує правила автомобілебудування. Однак для масового впровадження належить подолати вартість, нормативні перепони та кадровий голод. Вже до 2030 року 20% деталей авто створюватимуться адитивно, а дороги заповнять машини, спроектовані алгоритмами та надруковані локально. Це не просто еволюція — це нова ера, де дизайн обмежений лише уявою.

Часті питання

Які основні переваги 3D-друку для автовиробників?

3D-друк прискорює розробку, скорочуючи терміни з місяців до днів, і дозволяє створювати деталі зі складною геометрією, наприклад, полегшені ґратчасті конструкції. Технологія мінімізує відходи (до 5% проти 90% за традиційних методів) і відкриває можливості кастомізації — від ексклюзивних елементів салону до адаптивних рішень для людей з обмеженими можливостями. Так, компанія Local Motors демонструє, як цілий автомобіль можна надрукувати за 44 години.

Які матеріали використовуються для 3D-друку автомобільних деталей?

У галузі застосовуються метали (титан, алюміній для двигунів і гальм), полімери (нейлон, ABS для інтер’єрів) та композити (вуглецеве волокно для кузовів). Технології на кшталт лазерного спікання (SLM) та пошарового наплавлення пластику (FDM) забезпечують точність до 0,1 мм. Наприклад, Bugatti використовує титан для друку гальмівних супортів гіперкара Chiron.

Які обмеження мають 3D-друк в автобудівництві?

Основні бар’єри — висока вартість обладнання (від $500 тис.), низька швидкість для масового виробництва та відсутність стандартів сертифікації. Однак для малих серій, таких як гіперкар Bugatti, або відновлення рідкісних деталей технологія вже рентабельна. Наприклад, друк блоку циліндрів займає 100+ годин, що поки що поступається традиційному литтю.

Де вже застосовується 3D-друк у серійних автомобілях?

Технологія використовується для створення титанових гальмівних супортів Bugatti Chiron, відновлення запчастин Porsche 959 по 3D-сканах та прототипування елементів Tesla Cybertruck. BMW інтегрує 3D-друковані пластикові кронштейни в електромобіль iX, а стартап Local Motors випускає моделі із надрукованими кузовами.

Як 3D-друк впливає на екологічність виробництва?

Чи можна замовити персоналізовані деталі через 3D-друк?

Так: сервіси на зразок Easy3DPrint пропонують ручки КПП з дерево-пластику, ексклюзивні емблеми та реставрацію втрачених деталей для ретроавтомобілів. Наприклад, власник Mercedes 300SL може відновити ручку дверей 1954 по 3D-скану оригіналу.

Що чекає 3D-друк в автомобілебудуванні через 5–10 років?

Очікується перехід на цифрові склади (друк запчастин на вимогу), впровадження 4D-друку з «розумними» матеріалами для деталей, що саморегулюються, і біонічний дизайн, що імітує структуру кісток. До 2030 року до 20% компонентів авто створюватимуться адитивними методами, як прогнозує McKinsey.