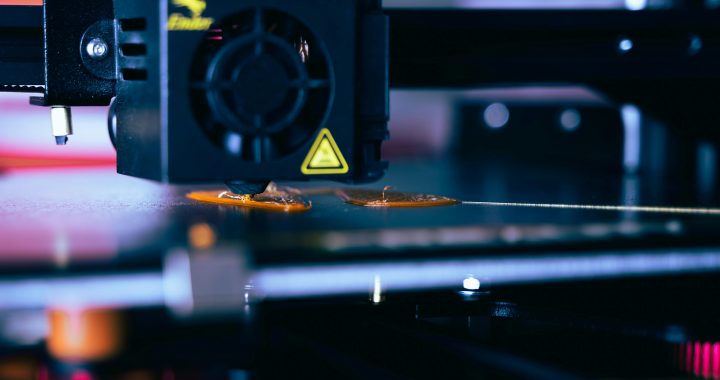

Неправильная калибровка может привести к тому, что детали будут печататься с дефектами, слипаться или отслаиваться от платформы. Если хотите, чтобы принтер работал стабильно, а модели получались аккуратными, нужно уделить внимание настройке. Эта статья объяснит основные этапы калибровки, чтобы вы могли быстро настроить свой 3D-принтер без лишних затруднений.

Содержание страницы

Почему калибровка 3D-принтера является обязательным этапом?

Точность 3D-печати зависит не только от качества материалов и конструкции принтера, но и от правильной настройки всех его механизмов. Калибровка позволяет избежать таких проблем, как неравномерное наложение слоев, плохая адгезия первого слоя или неправильная подача пластика, что может привести к нехватке изделий. Регулярная настройка осей, экструдера и платформы обеспечивает стабильную работу устройства, экономию материалов и максимальную точность печати, что особенно важно как для любительских проектов, так и для профессионального использования.

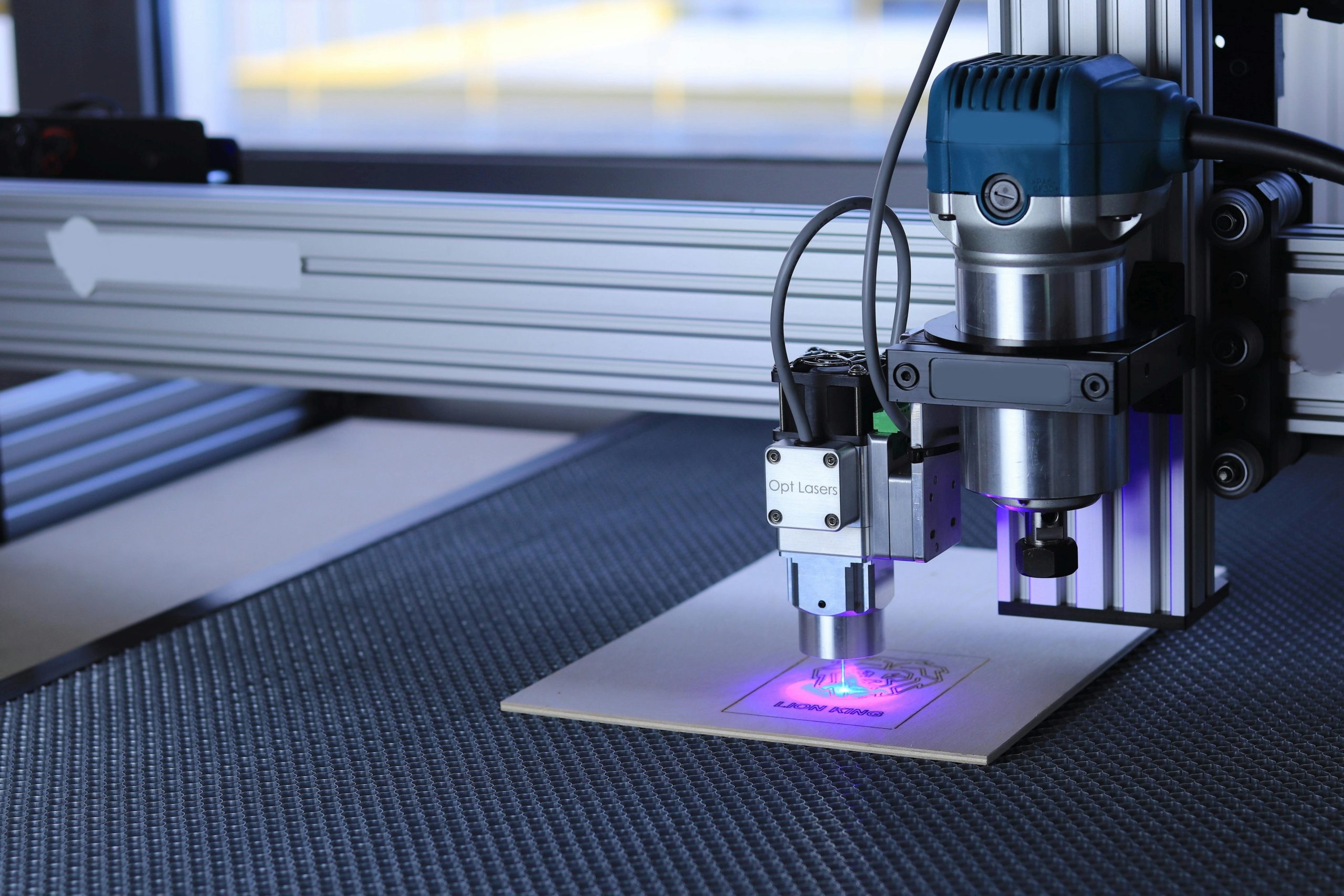

Easy3DPrint – печать, сканирование, принтеры и больше

Компания Easy3DPrint специализируется на 3D-печати, сканировании и моделировании, предлагая комплексные решения по производству деталей, прототипов, декора и арт-объектов. Кроме стандартной печати, предоставляем услуги литья в силикон, постобработку, шлифовку и покраску готовых объектов.

Кроме выполнения заказов, мы предлагаем возможность приобретения, наша команда поможет выбрать оптимальную модель для ваших задач, учитывая особенности печати и бюджета. Мы также предоставляем полную консультационную поддержку от настройки оборудования до выбора материалов и оптимизации процесса печати.

Мы выполняем заказы быстро и качественно. Наш подход подразумевает контроль качества на всех этапах производства, что гарантирует точность и надежность каждого изделия.

Основные этапы калибровки 3D-принтера

Калибровка 3D-принтера – это настройка его основных узлов для достижения точной и качественной печати. Неправильная калибровка может привести к дефектам, таким как деформация, плохая адгезия или перерасход материала.

1. Выравнивание платформы

Неравномерное расположение платформы приводит к дефектам первого слоя.

Методы выравнивания:

- Ручное (метод бумаги): между соплом и столом должен оставаться минимальный зазор.

- Автоматическое: использование датчиков (BLTouch, EZABL), измеряющих высоту платформы и компенсирующих неровности.

2. Калибровка экструдера

Экструдер регулирует подачу материала. Ошибки калибровки могут вызвать over-extrusion (излишки пластика) или under-extrusion (разрывы между слоями).

Процедура:

- Нагреть экструдер до рабочей температуры.

- Подать 100 мм филамента, измерить фактическую подачу.

- Если длина не соответствует, скорректировать параметры E-steps в прошивке принтера.

3. Калибровка осей X, Y, Z

Неправильные настройки осей могут повлечь за собой искажение геометрии моделей.

Проверка:

- Напечатать калибровочный куб (20×20×20 мм) и измерить размеры.

- В случае отклонений изменить настройки шагов двигателей (M92) в прошивке.

- Проверить натяжение ремней и смазку ходовых винтов.

4. Настройка параметров филамента

Различные производители имеют отклонения в диаметре нити, что влияет на подачу материала.

Оптимизация:

- Измерить средний диаметр филамента штангенциркулем и ввести значение в слайсер.

- Определить оптимальную температуру печати с помощью «температурной башни».

- Калибровать коэффициент подачи (Flow Rate), проверяя толщину стенки тестового куба.

5. Тестирование калибровки

Чтобы убедиться в правильности настроек, следует напечатать тестовые модели:

- 3DBenchy – проверяет общее качество печати.

- Калибровочный куб – тестирует точность размеров.

- Навесные конструкции – оценивают печать без поддержки.

Калибровка платформы (рабочего стола)

Правильное выравнивание платформы 3D-принтера обеспечивает равномерное прилегание первого слоя и качественную печать. Неправильная калибровка может привести к отклеиванию модели, неравномерному нанесению материала или засорению сопла.

Признаки неправильно откалиброванного стола:

- Первый слой плохо прилипает или отслаивается.

- В разных зонах модели толщина первого слоя отличается.

- Материал распределяется неравномерно.

- Сопло слишком давит на пластик, вызывая его сплющение.

Методы калибровки

Ручное (метод бумаги):

- Выполнить «Автохоминг» в меню принтера.

- Переместить сопло в несколько контрольных точек (углы и центр платформы).

- Вставить лист бумаги между соплом и столом.

- Отрегулировать высоту платформы так, чтобы бумага проходила с легким сопротивлением.

- Повторить процедуру для всех точек и проверить первый слой тестовой печати.

Автоматическое (датчики BLTouch, EZABL):

- Включить функцию «Bed Leveling» в меню принтера.

- Датчик автоматически измеряет высоту стола в нескольких точках.

- Принтер внесет коррекции при печати.

- При необходимости вручную скорректировать смещение по оси Z.

Как проверить правильность калибровки?

Признаки правильной калибровки:

- Первый слой ровный, без промежутков.

- Пластик хорошо прилипает, но не открывается.

Признаки ошибок:

- Пробелы между линиями – платформа слишком низкая.

- Слой чрезмерно спрессован – платформа завышена.

- Пластик не прилипает – возможно, низкая температура стола.

Калибровка экструдера: точная настройка подачи пластика

Экструдер отвечает за подачу филамента в горячий конец (хотенд), где он плавится и выдавливается через сопло. Неправильная настройка приводит к дефектам печати: under-extrusion (недостаточная подача) вызывает пробелы в слоях, а over-extrusion (избыточная подача) влечет за собой неровности и наплывы материала.

Признаки неправильной работы экструдера:

- Пробелы между слоями или слабое сцепление.

- Избытки пластика на модели, неровные слои.

- Ривкообразная или неравномерная подача материала.

Как откалибровать экструдер?

Подготовка

- Убедиться, что хотенд не засорен.

- Использовать штангенциркуль для точных измерений.

- Убедиться, что нить подается равномерно.

Измерение подачи филамента

- Нагреть экструдер до рабочей температуры (например, 200°C для PLA).

- Вставить филамент и сделать отметку на 100 мм от входа в экструдер.

- Подать 100 мм филамента через меню принтера или команду в прошивке.

- Измерить остаток: если его больше или меньше 100 мм, подача требует коррекции.

Коррекция настроек (E-steps)

Если подача неправильна, нужно изменить значение E-steps – параметр, определяющий количество шагов двигателя на 1 мм подачи:

- Узнать текущее значение E-steps командой M503.

- Рассчитать новое значение и внести его командой M92 E[new_value].

- Сохранить изменения командой M500.

После этого следует повторно проверить подачу филамента и протестировать печать.

Калибровка осей X, Y и Z

Правильная настройка осей 3D-принтера обеспечивает точность моделей. Если оси калиброваны неправильно, может возникнуть искажение, смещение слоев или расхождение размеров.

Признаки проблем:

- Размеры деталей не соответствуют заданным.

- Модели выглядят перекошенными.

- Слои накладываются неравномерно.

- Осе двигаются рывками или слышны нехарактерные звуки.

Как проверить точность осей?

- Напечатать тестовый калибровочный куб (20×20×20 мм).

- Измерить его штангенциркулем.

- Если размеры отличаются, скорректировать шаги двигателей (E-steps) в прошивке.

Коррекция настроек:

- Получить текущие значения командой M503.

- Внести изменения через M92 X[new] Y[new] Z[new] (где new – скорректированное значение).

- Сохранить изменения командой M500.

- Повторно напечатать тестовый куб и проверить точность.

Проверка механики:

- Натяжение ремней (X, Y): ремень должен быть упругим, но не перетянутым.

- Ходовые винты (Z): должны быть ровными и смазанными для плавного движения.

- Люфты: все детали должны быть хорошо закреплены.

Калибровка осей помогает устранить геометрические искажения и улучшить качество печати.

Калибровка параметров филамента

Филамент влияет на качество 3D-печати, и его параметры нужно правильно настроить. Даже незначительные отклонения могут вызвать неравномерное нанесение слоев, засор сопла или слабое сцепление между слоями.

Измерение диаметра филамента

Стандартный диаметр нити (1,75 мм или 2,85 мм) может отличаться от фактического, влияющего на подачу материала. Для проверки нужно измерить диаметр нити в нескольких местах штангенциркулем, вычислить среднее значение и ввести его в настройку слайсера.

Если диаметр меньше заявленного, принтер будет подавать больше пластика, что может привести к переполнению слоев. Если больше – материала будет недостаточно, и модель будет иметь пустоты между линиями.

Выбор температуры печати

Оптимальная температура зависит от типа пластика. К примеру, для PLA это 180–220°C, для ABS – 230–250°C, для PETG – 220–250°C, для TPU – 210–230°C.

Низкая температура приводит к плохому сцеплению слоев и засорению сопла, слишком высока – к растеканию пластика и образованию нитей. Чтобы определить оптимальное значение, можно напечатать тестовую «температурную башню» с разными температурами на каждом уровне, оценить качество печати и внести соответствующие изменения в слайсер.

Калибровка коэффициента подачи (Flow Rate)

Этот параметр определяет, сколько материала подается во время печати. Если подача завышена, пластик растекается, если занижена – слои плохо сцепляются.

Чтобы откалибровать подачу, нужно напечатать тестовый куб без заполнения, измерить толщину его стенки штангенциркулем и, в случае отклонений, постепенно корректировать Flow Rate в настройках слайсера.

Типовые проблемы и их решение

Даже после калибровки 3D-принтера могут возникать различные проблемы, влияющие на качество печати. Большинство из них можно исправить, если вовремя определить причину и внести корректировки в настройку принтера или слайсера.

1. Плохая адгезия первого слоя

Модель не прилипает к печатной платформе или отклеивается во время печати.

Причины и решения:

- Платформа неровная → Выполните повторноекалибровка стола.

- Слишком большое или малое расстояние между соплом и столом → Отрегулируйте смещение по оси Z.

- Недостаточная температура платформы → Увеличьте температуру стола на 5-10°C.

- Плохое покрытие стола → Используйте клей-карандаш, лак для волос или специальную адгезивную пленку.

2. Недостаточная или чрезмерная подача пластика

Слишком тонкие или переполненные слои, неаккуратная печать.

Причины и решения:

- Некорректное значение E-steps → Повторно откалибруйте экструдер.

- Неправильный коэффициент подачи пластика (Flow Rate) → Скорректируйте значения в слайсере (уменьшите или увеличьте на 2-5%).

- Неправильно указанный диаметр филамента → Измерьте штангенциркулем и внесите реальное значение в слайсер.

3. Засор сопла

Экструдер работает, но пластик не выходит или подается рывками.

Причины и решения:

- Использование загрязненного или старого филамента → Очистите филамент или замените новым.

- Температура печати слишком низкая → Увеличьте ее на 5-10°C.

- В сопле остатки старого пластика → Очистите его нитью очистки или методом “cold pull” (вытягиванием пластика после охлаждения).

4. Деформация (изгиб) модели при печати

Краины изделия отстают от платформы или модель становится кривой.

Причины и решения:

- Резкий перепад температур → Включите нагрев стола и закройте корпус принтера.

- Сильное охлаждение первого слоя → Уменьшите мощность вентилятора охлаждения в слайсере.

- Отсутствие “юбки” или “рамки” (brim, raft) → Включите эти функции в слайсере.

5. Нитки и паутины между деталями

Пластик извлекается между печатными элементами в виде тонких нитей.

Причины и решения:

- Слишком высокая температура печати → Снизите ее на 5-10°C.

- Неправильные настройки ретрации (оттягивание нити) → Увеличьте скорость и длину ретрации в слайсере.

- Плохое охлаждение → Убедитесь, что вентиляторы охлаждения работают должным образом.

6. Смещение слоев (сдвиг модели)

Модель печатается с заметными смещениями в определенных направлениях.

Причины и решения:

- Ослабленные ремни движения осей → Подтяните ремни X и Y.

- Слишком высокая скорость печати → Уменьшите скорость на 10-20% в слайсере.

- Перегрев двигателей → Проверьте, нет ли перегрузки на двигатели и правильно ли они охлаждаются.

7. Пластик неравномерно выдавливается, образуя волны на модели

На деталях видны неровности, слои накладываются с переменной толщиной.

Причины и решения:

- Некорректно настроенная экструзия → Перекалибруйте E-steps экструдера.

- Вибрация или слабое крепление деталей принтера → Убедитесь, что все крепления надежно затянуты.

- Нестабильная скорость печати → Уменьшите ее в настройках слайсера.

8. Модель имеет неправильные размеры.

Готовая деталь меньше или больше заданных параметров.

Причины и решения:

- Некорректные шаги двигателей осей X, Y, Z → Перекалибруйте настройки шагов в прошивке.

- Температурное расширение материала → Скорректируйте коэффициент подачи пластика (Flow Rate).

- Деформация при охлаждении → Установите правильный температурный режим.

Вывод

Калибровка 3D-принтера – это важный процесс, непосредственно влияющий на качество печати и стабильность работы устройства. Даже лучшая модель принтера не сможет обеспечить точную печать без правильной настройки основных параметров. Калибровка платформы, экструдера, осей X, Y и Z, а также корректировка параметров филамента помогают избежать дефектов, таких как неравномерные слои, деформации и недостаточная адгезия первого слоя.

Регулярная проверка и тестирование настроек позволяют поддерживать принтер в рабочем состоянии и минимизировать расход материала. Использование тестовых моделей, таких как калибровочные кубы или температурные башни, помогает быстро определять ошибки и вносить необходимые корректировки. Следуя основным принципам калибровки, можно добиться высокой точности печати и получать качественные модели даже на бюджетных принтерах.

FAQ

1. Как часто нужно калибровать 3D-принтер?

Если принтер работает стабильно, рекомендуется проверять калибровку раз в несколько недель. Однако после транспортировки, замены комплектующих или смены типа филамента следует выполнить повторную настройку.

2. Почему первый слой плохо прилипает к столу?

Основные причины – неправильное выравнивание платформы, слишком большое расстояние между соплом и столом, недостаточная температура платформы или отсутствие адгезивного покрытия (лак, клей).

3. Как понять, что экструдер представляет слишком много или мало пластика?

Если на модели имеются наплывы материала или слои кажутся слишком толстыми – экструдер выдает слишком много пластика. Если между слоями есть зазоры или модель печатается с пробелами – подача материала недостаточна.

4. Как выбрать правильную температуру печати?

Для этого используют печать «температурной башни» – модели, каждый уровень которой печатается при разной температуре. Оптимальная температура определяется качеством слоев и отсутствием нитей или деформаций.

5. Почему печатные детали не соответствуют заданным размерам?

Причиной могут быть неправильно настроенные шаги двигателей для осей X, Y и Z. Следует напечатать тестовый куб, измерить его размеры и скорректировать настройки в прошивке принтера.

6. Как устранить нити и паутину между деталями?

Уменьшить температуру печати, увеличить скорость и длину ретрации (оттягивания нити) в настройках слайсера и убедиться, что вентиляторы охлаждения работают правильно.

7. Почему модель печатается со смещением слоев?

Возможно, ремни осей X или Y ослаблены или скорость печати слишком высока. Следует проверить натяжение ремней и снизить скорость в слайсере.

8. Что делать, если экструдер засорился?

Очистить сопло с помощью нити очистки или использовать метод «cold pull» – нагрев и ручное извлечение пластика для удаления остатков материала.