Представьте, что вы можете создать шестерню, крепеж или даже запасную часть для бытовой техники прямо у себя дома! 3D-печать функциональных деталей открывает безграничные возможности ремонта, прототипирования и инженерных проектов. Эта технология позволяет производить прочные компоненты, которые выдерживают реальные нагрузки и идеально вписываются в механизмы. Однако создание таких деталей требует внимания к деталям: от выбора материала до точной настройки принтера. В этой статье мы разберем каждый этап процесса, чтобы вы могли производить надежные и функциональные детали с легкостью. Готовы начать? Тогда вперед!

Содержание страницы

Экспертная 3D-печать от Easy3DPrint

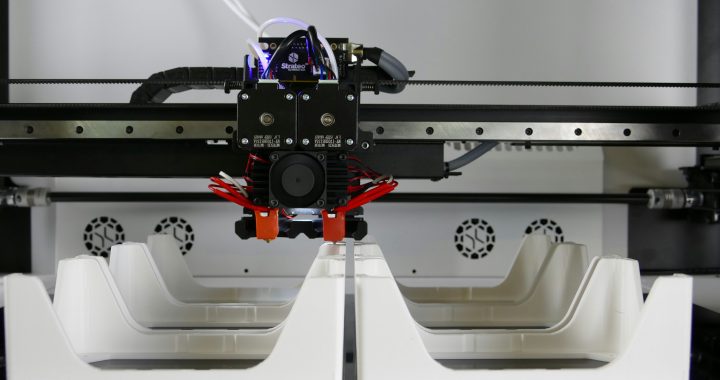

Мы, Easy3DPrint, предлагаем профессиональные услуги 3D-печати для создания прочных и функциональных деталей любой сложности.

Наши современные 3D-принтеры и опытные специалисты обеспечивают высокое качество изготовления, идеально подходящее для замены запчастей, прототипирования или промышленных приложений.

Если вам нужна функциональная деталь, мы можем не только напечатать ее, но и помочь с разработкой 3D-модели, оптимизацией для печати и выбором лучших материалов. Для клиентов, желающих самостоятельно печатать, мы предлагаем консультации по подбору 3D-принтеров, их настройке и обучению основам технологии.

Посетите наш сайт, чтобы узнать больше о возможностях 3D-печати и заказать изготовление функциональных деталей!

Что такое функциональные детали в 3D-печати

Функциональные детали – это изделия, созданные с помощью 3D-принтера, предназначенные для практического использования, например, как запасные части, компоненты механизмов или инструменты. Такие детали должны быть прочными, долговечными и соответствовать техническим требованиям для выполнения своих функций.

3D-печать функциональных деталей позволяет быстро создавать индивидуальные компоненты, уменьшая затраты на традиционное производство. Чтобы получить качественный результат, важно правильно выбрать материал, оптимизировать дизайн модели и настроить параметры печати. В этой статье мы рассмотрим ключевые этапы этого процесса.

Выбор материалов для функциональных деталей

Прочность и функциональность детали в значительной степени зависят от выбранного материала. Вот основные типы материалов, подходящих для 3D-печати функциональных деталей:

- PLA (Полилактид): Легкий в использовании, но менее прочен. Подходит для прототипов или деталей с низкой нагрузкой.

- ABS (Акрилонитрилбутадиенстирол): Прочный, устойчив к ударам и температурам. Идеален для деталей, требующих механической прочности, например корпусов или креплений.

- PETG (Полиэтилентерефталат гликолемодифицированный): Сочетает прочность ABS и простоту печати PLA. Устойчив к влаге и химическим веществам, подходит для функциональных деталей, таких как шестерни или держатели.

- Nylon (Полиамид): Очень прочный, гибкий и устойчив к износу. Используется для деталей, которые подвергаются высоким нагрузкам, например, шарнирам или зубчатым колесам.

- TPU (Термопластичный полиуретан): Гибкий и эластичный, идеальный для создания уплотнителей, прокладок или амортизаторов.

- Композитные материалы: PLA или PETG с добавками углеродного волокна, стекловолокна или металлических частиц. Такие материалы значительно прочнее и подходят для высоконагруженных деталей, например компонентов машин.

Основные параметры выбора материала

- Прочность: Для деталей, подвергающихся механическим нагрузкам, выбирайте Nylon, ABS или композитные материалы.

- Гибкость: Для эластичных компонентов, таких как прокладки, используйте TPU.

- Устойчивость к температуре и среде: PETG и Nylon лучше выдерживают влагу, химические вещества и высокие температуры.

- Сложность печати: PLA и PETG проще в использовании, тогда как ABS и Nylon требуют точного контроля температуры и вентиляции.

Оптимизация дизайна 3D-модели

Чтобы деталь была прочной и функциональной, необходимо оптимизировать ее 3D-модель перед печатью. Вот ключевые аспекты:

- Толщина стенок: Увеличение толщины стенок (до 1,2–2 мм или более) повышает прочность детали. Для высоконагруженных компонентов используйте толщину 2–3 мм.

- Закругление углов: Острые углы могут стать точками напряжения. Добавляйте радиусы (филе) на углах, чтобы уменьшить риск трещин.

- Ребра жесткости: Добавление ребер или треугольных усилителей повышает прочность без значительного увеличения веса или расхода материала.

- Ориентация модели: Располагайте деталь так, чтобы слои печати были перпендикулярны основному направлению нагрузки. Это уменьшает риск расслоения.

- Избегание тонких элементов: Тонкие детали могут быть хрупкими. По возможности увеличивайте их толщину или добавляйте опорные структуры.

Программное обеспечение, такое как Fusion 360, Blender или Tinkercad, поможет оптимизировать модель, устранить дефекты и проверить ее на прочность перед печатью.

Настройка параметров 3D-печати

Правильное настройка параметров 3D-печати является ключевым для создания прочных, функциональных деталей, отвечающих техническим требованиям.

Эти параметры влияют на качество поверхности, прочность, точность и скорость печати.

Ниже приведено подробное описание основных настроек, которые необходимо учесть для достижения оптимальных результатов, на основе современных практик 3D-печати:

Толщина слоя (Layer Height)

Толщина слоя определяет высоту каждого слоя пластика, наносимого принтером. Меньшая толщина обеспечивает более высокую детализацию, но увеличивает время печати, тогда как большая толщина ускоряет процесс, но снижает качество поверхности.

- Для функциональных деталей с умеренной детализацией рекомендуется толщина 0,2–0,3 мм, что обеспечивает баланс между прочностью и скоростью.

- Для деталей с высокими требованиями к точности (например, шестерни) используйте 0,1–0,15 мм.

- Для быстрого прототипирования можно выбрать 0,3–0,4 мм, но это может снизить прочность из-за более слабого сцепления слоев.

Плотность заполнения (Infill Density)

Плотность заполнения определяет, насколько заполнена внутренняя структура детали. Более высокая плотность повышает прочность, но увеличивает расход материала и время печати.

- 20–30% – для деталей с низкой или умеренной нагрузкой, таких как корпуса или держатели.

- 50–80% – для функциональных деталей, подвергающихся значительным механическим нагрузкам, например, крепления или рычаги.

- 100% – для максимальной прочности, например, для компонентов механизмов, но это значительно увеличивает расход материала.

Тип заполнения (Infill Pattern)

Структура заполнения влияет на прочность и вес детали. Для функциональных деталей выбирайте типы заполнения, обеспечивающие высокую прочность:

- Гексагональная (Honeycomb): Обеспечивает хорошую прочность при низком весе, идеальна для универсальных деталей.

- Треугольная (Triangular): Подходит для деталей со средними нагрузками, обеспечивает прочность в нескольких направлениях.

- Gyroid: Лучший выбор для высоконагруженных деталей, поскольку обеспечивает равномерную прочность по всем направлениям и лучше поглощает напряжение.

- Линейное заполнение менее прочно, поэтому его лучше избегать для функциональных деталей.

Толщина стенок (Wall Thickness)

Толщина внешних стенок детали влияет на ее прочность и устойчивость к деформации.

Рекомендуется использовать по меньшей мере 2–3 слоя стенки (1,2–2 мм в зависимости от диаметра сопла).

Для высоконагруженных деталей увеличивайте толщину до 2–3 мм или более, чтобы повысить жесткость.

Поддержки (Supports):

Поддержки необходимы для печати нависающих элементов, не имеющих опоры во время печати. Для функциональных деталей важно правильно настроить их, чтобы минимизировать дефекты и упростить удаление.

- Стандартные поддержки (Grid/Linear): Подходят для большинства деталей, но могут оставлять следы на поверхности.

- Деревоподобные поддержки (Tree): Занимают меньше материала, легче удаляются, идеальны для сложных геометрий.

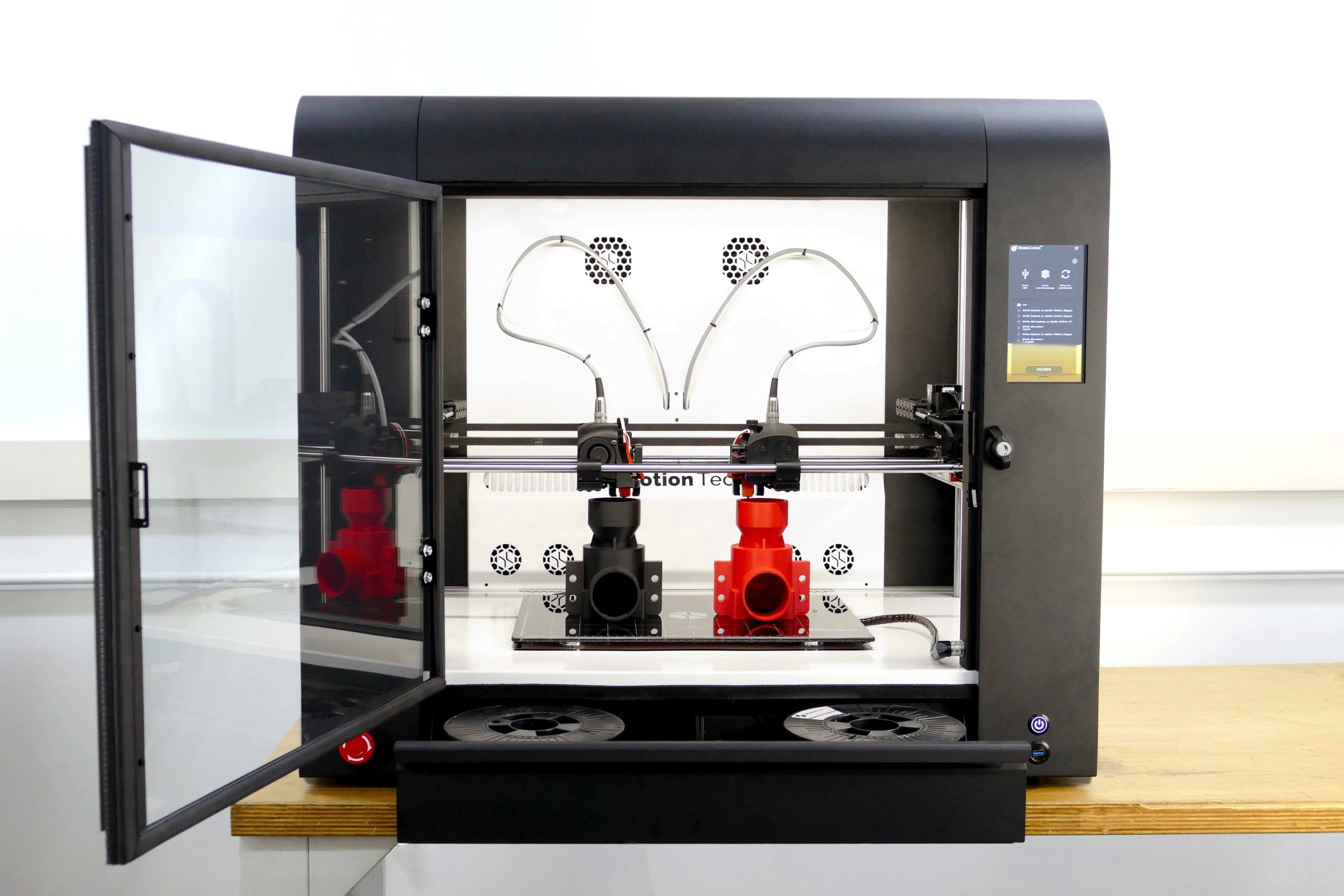

- Растворительные поддержки (PVA, HIPS): Используются в двухэкструдерных принтерах, растворяются в воде или специальных растворах, что обеспечивает чистую поверхность.

В слайсерах, таких как Ultimaker Cura или PrusaSlicer, включите автоматическое создание поддержок или настройте их вручную, чтобы уменьшить контакт с поверхностью детали.

Температура экструдера и платформы

Температурные настройки зависят от материала. Неправильная температура может привести к слабому сцеплению слоев или деформации.

- PLA: 190–210°C (сопло), 50–60°C (платформа).

- ABS: 230–250°C (сопло), 90–110°C (платформа). Нуждается в закрытом корпусе во избежание растрескивания.

- PETG: 230–250°C (сопло), 70–85°C (платформа).

- Nylon: 240–260°C (сопло), 80–100°C (платформа).

- TPU: 210–230°C (сопло), 20–50°C (платформа).

- Всегда проверяйте рекомендации производителя материала и проводите тестовые печати для точной настройки.

Скорость печати

Скорость влияет на качество сцепления слоев и точность детали. Для функциональных деталей лучше сбавлять скорость, чтобы обеспечить прочность.

- 40–60 мм/с – стандартная скорость для FDM-печати.

- Для высоконагруженных деталей используйте 30–40 мм/с, чтобы улучшить адгезию слоев.

- Для материалов, таких как Nylon или TPU, уменьшайте скорость до 20–30 мм/с, чтобы избежать дефектов.

Охлаждение

Охлаждение вентилятором влияет на качество поверхности и прочность детали.

- Для PLA включите активное охлаждение (80–100%), чтобы обеспечить быстрое отверждение слоев и гладкую поверхность.

- Для ABS и Nylon уменьшайте охлаждение (0–20%) или выключайте вентилятор, чтобы избежать деформации из-за быстрого охлаждения.

- Для PETG используйте умеренное охлаждение (30–50%), чтобы сбалансировать прочность и качество поверхности.

Ориентация модели

Правильная ориентация детали на платформе влияет на прочность и качество печати.

- Размещайте деталь так, чтобы основные нагрузки приходились перпендикулярно направлению слоев, уменьшая риск расслоения.

- Минимизируйте количество нависающих элементов, чтобы уменьшить потребность в поддержках.

- Используйте функцию автоматической ориентации в слайсерах (например, Ultimaker Cura), но проверяйте ее вручную для критических деталей.

Предварительный просмотр G-кода

После настройки параметров в слайсере (Ultimaker Cura, PrusaSlicer, Simplify3D) просмотрите симуляцию печати, чтобы выявить потенциальные проблемы:

- Проверьте, правильно ли расположены поддержки.

- Убедитесь, что нет пробелов между слоями или сечений траекторий сопла.

- Оцените время печати и расхода материала, чтобы оптимизировать процесс.

Эти настройки необходимо адаптировать к конкретному принтеру, материалу и требованиям к детали. Для сложных проектов рекомендуется производить тестовые печати, чтобы определить оптимальные параметры.

Процесс печати функциональных деталей

Процесс печати функциональных деталей требует тщательной подготовки, выполнения и контроля, чтобы обеспечить прочность, точность и соответствие детали ее назначению. Ниже приводится пошаговое описание процесса, охватывающего все этапы от подготовки к завершению печати:

Этап 1: Подготовка принтера

Перед началом печати необходимо убедиться, что 3D-принтер готов к работе:

- Калибровка платформы: Проверьте уровень платформы, чтобы обеспечить равномерное нанесение первого слоя. Неправильная калибровка может привести к слабой адгезии или дефектам.

- Проверка сопла: Очистите сопло от остатков предыдущего материала и убедитесь, что оно не убито. Используйте иглу или специальную проволоку для чистки.

- Загрузка материала: Загрузите выбранный филамент (например, PETG, Nylon или ABS) в экструдер, убедившись, что он правильно подается.

- Проверка температуры: Предварительно нагрейте сопло и платформу до рекомендованных температур для материала.

- Очистка платформы: Протрите платформу изопропиловым спиртом или нанесите клей (PVA, лак для волос) для лучшей адгезии.

Этап 2: Загрузка 3D-модели в слайсер

После подготовки модели в программах для моделирования (Fusion 360, Blender) импортируйте ее в слайсер (Ultimaker Cura, PrusaSlicer, Simplify3D) в формате STL, OBJ или 3MF.

- Проверьте масштаб модели, чтобы он соответствовал размерам платформы принтера.

- Расположите модель на платформе, учитывая ориентацию для максимальной прочности и минимального количества поддержек.

- Настройте параметры печати, описанные в предыдущем разделе (толщина слоя, заполнение, температура и т.д.).

Этап 3: Генерация G-кода

Слайсер преобразует 3D-модель в G-код – набор инструкций для принтера, определяющий траекторию движения сопла, температуру, скорость и подачу материала.

Используйте функцию предварительного просмотра в слайсере, чтобы проверить:

- Нет ли пробелов в заполнении или стенках.

- Правильно ли расположены поддержки для нависающих элементов.

- Соответствует ли масштаб и расположение модели требованиям.

Сохраните G-код на SD-карту или передайте его непосредственно на принтер через USB или Wi-Fi.

Этап 4: Запуск печати

После загрузки G-кода начните процесс печати:

- Контроль первого слоя: Первый слой является критически важным для адгезии. Убедитесь, что он равномерно ложится на платформу. Если слой неровный, остановите печать и повторно откалибруйте платформу.

- Мониторинг процесса: Следите за первыми 10–15 минутами печати, чтобы выявить возможные проблемы, такие как отслойка детали или забивание сопла.

- Стабильность условий: Для материалов, чувствительных к температуре (ABS, Nylon), используйте закрытый корпус, чтобы избежать деформации из-за неравномерного охлаждения.

Этап 5: Контроль качества при печати

При печати периодически проверяйте состояние детали:

- Убедитесь, что слои равномерно накладываются без пробелов или деформаций.

- Следите за подачей филамента во избежание его запутывания или исчерпания.

- Если возникают проблемы (например, отслоение или смещение детали), приостановите печать, исправьте проблему (например, нанесите дополнительный клей) и восстановите процесс.

Этап 6: Завершение печати

После завершения печати:

- Дайте детали остыть на платформе, чтобы избежать деформации. Для ABS и Nylon оставьте деталь в закрытом корпусе до полного охлаждения.

- Аккуратно снимите деталь с платформы с помощью шпателя, чтобы не повредить ее или поверхность платформы.

- Удалите поддержки с помощью кусачек, ножа или растворения (для PVA/HIPS).

Этап 7: Проверка готовой детали

После снятия детали оцените ее качество:

- Проверьте соответствие размеров и геометрии с помощью штангенциркуля или линейки.

- Осмотрите поверхность на наличие дефектов, таких как трещины, пробелы или неровности.

- Если деталь не соответствует требованиям, проанализируйте настройки слайсера и принтера, чтобы скорректировать их для следующей печати.

Этот процесс требует внимания к деталям и опыту, особенно при работе с прочными материалами, такими как Nylon или композитные филаменты. Для сложных функциональных деталей рекомендуется производить тестовые печати, чтобы оптимизировать настройки и избежать расхода материала.

Постобработка напечатанных деталей

После печати детали часто требуют дополнительной обработки для повышения прочности, эстетики или функциональности:

- Удаление поддержек: Аккуратно удалите опорные структуры с помощью кусачек или ножа. Для растворимой поддержки (PVA) используйте воду.

- Шлифование: Используйте наждачную бумагу (зерно 200–1000) для сглаживания поверхности. Это особенно важно для деталей, контактирующих с другими компонентами.

- Склеивание: Для больших деталей, напечатанных частями, используйте эпоксидный клей или специальный клей для пластика (например, для ABS).

- Краска или покрытие: Нанесение акриловой краски или эпоксидной смолы повышает устойчивость к влаге и износу.

- Термообработка: Для ABS или Nylon термообработка (например, нагрев в духовке при низкой температуре) может уменьшить внутреннее напряжение и повысить прочность.

Вывод

3D-печать функциональных деталей – это мощная технология, позволяющая создавать прочные и практичные компоненты для различных применений. Успех зависит от правильного выбора материалов, оптимизации 3D-модели, точной настройки параметров печати и качественной постобработки. Использование материалов, таких как PETG, Nylon или композитные филаменты вместе с продуманным дизайном и настройками слайсера, гарантирует создание деталей, способных выдерживать значительные нагрузки.

Соблюдение всех этапов – от подготовки модели до финальной обработки – обеспечит высокое качество и функциональность напечатанных изделий, готовых к использованию в реальных условиях.

Частые вопросы

Какой материал лучше выбрать для прочных деталей?

Для высоконагруженных деталей выбирайте Nylon, ABS или композитные материалы с углеродным волокном. PETG подходит для универсальных приложений.

Как повысить прочность напечатанной детали?

Увеличивайте толщину стенок, используйте высокую плотность заполнения (50–100%) и добавляйте ребра жесткости.

Можно ли печатать гибкие детали?

Да, для гибких деталей используйте TPU или другие эластичные материалы.

Какие параметры печати наиболее важны для прочности?

Толщина слоя (0,2–0,3 мм), плотность заполнения (50–100%) и правильная температура экструдера оказывают значительное влияние на прочность.

Как подготовить деталь после печати?

Удалите поддержку, отшлифуйте поверхность и, при необходимости, нанесите покрытие или проведите термообработку для повышения прочности.

Какое программное обеспечение использовать для подготовки моделей?

Fusion 360, Blender или Tinkercad для моделирования; Ultimaker Cura, PrusaSlicer или Simplify3D для подготовки к печати.