Представьте, что вы можете создать винт, гайку или даже уникальный крепежный элемент прямо у себя дома! Подходят к металлическим деталям или служат частью механизмов. Но путь к идеальной резьбе полон нюансов: от выбора правильного принтера до тонкостей постобработки.

Содержание страницы

Экспертная 3D-печать от Easy3DPrint

Мы, Easy3DPrint, предлагаем профессиональные услуги 3D-печати для создания резьбовых деталей любой сложности. Наше оборудование позволяет производить компоненты с высокой точностью, идеально подходящие для инженерии, прототипирования, ремонта и DIY-проектов.

Если вам нужна прочная резьбовая деталь, мы можем не только напечатать ее, но и выполнить ее 3D-моделирование, устранить дефекты и адаптировать ее к вашим потребностям.

Для клиентов, стремящихся к полному циклу производства, мы обеспечиваем все — от создания цифровой модели до финальной постобработки, чтобы деталь была готова к использованию.

Если вы планируете приобрести собственный 3D-принтер, наши специалисты помогут выбрать оптимальную модель, настроить ее для эффективной работы и обучать основам 3D-печати.

Посетите наш сайт, чтобы узнать больше о возможностях 3D-печати и заказать резьбовые детали уже сегодня!

Что такое 3D-печать деталей с резьбой

3D-печать резьбовых деталей — это современная технология, которая позволяет создавать компоненты с винтовой поверхностью для прочных и разборных соединений. реверс-инжиниринга для воспроизведения редких компонентов, в ремонте для замены изношенных креплений и в DIY-проектах для создания уникальных конструкций, например кастомных держателей для гаджетов или элементов декора.

Почему 3D-печать резьбы так популярен? Он позволяет создавать детали на заказ без дорогостоящего оборудования, например станки с ЧПУ. шлифование или доводка метчиком, часто требуется, чтобы резьба идеально совместима с металлическими деталями. Процесс включает несколько этапов: выбор оборудования, моделирование, настройку печати и финальную обработку.

Особенности технологии 3D-печати резьбы

Точность резьбы зависит от типа принтера, которые послойно наносят расплавленный пластик, создают резьбу с шагом от 0,4 мм. мм — идеально для ювелирных или прецизионных компонентов. напечатанная гайка после доводки может идеально подходить к стандартному болту М5.

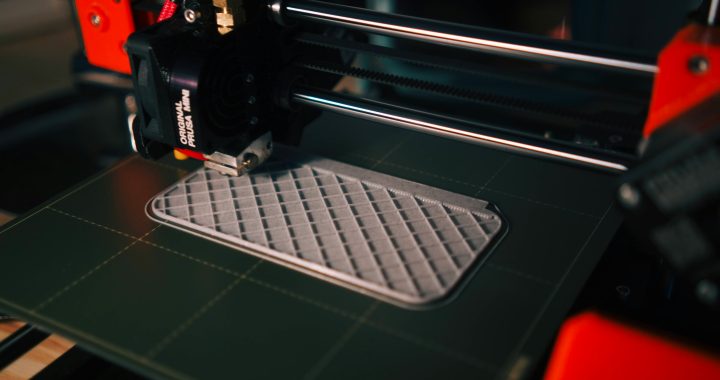

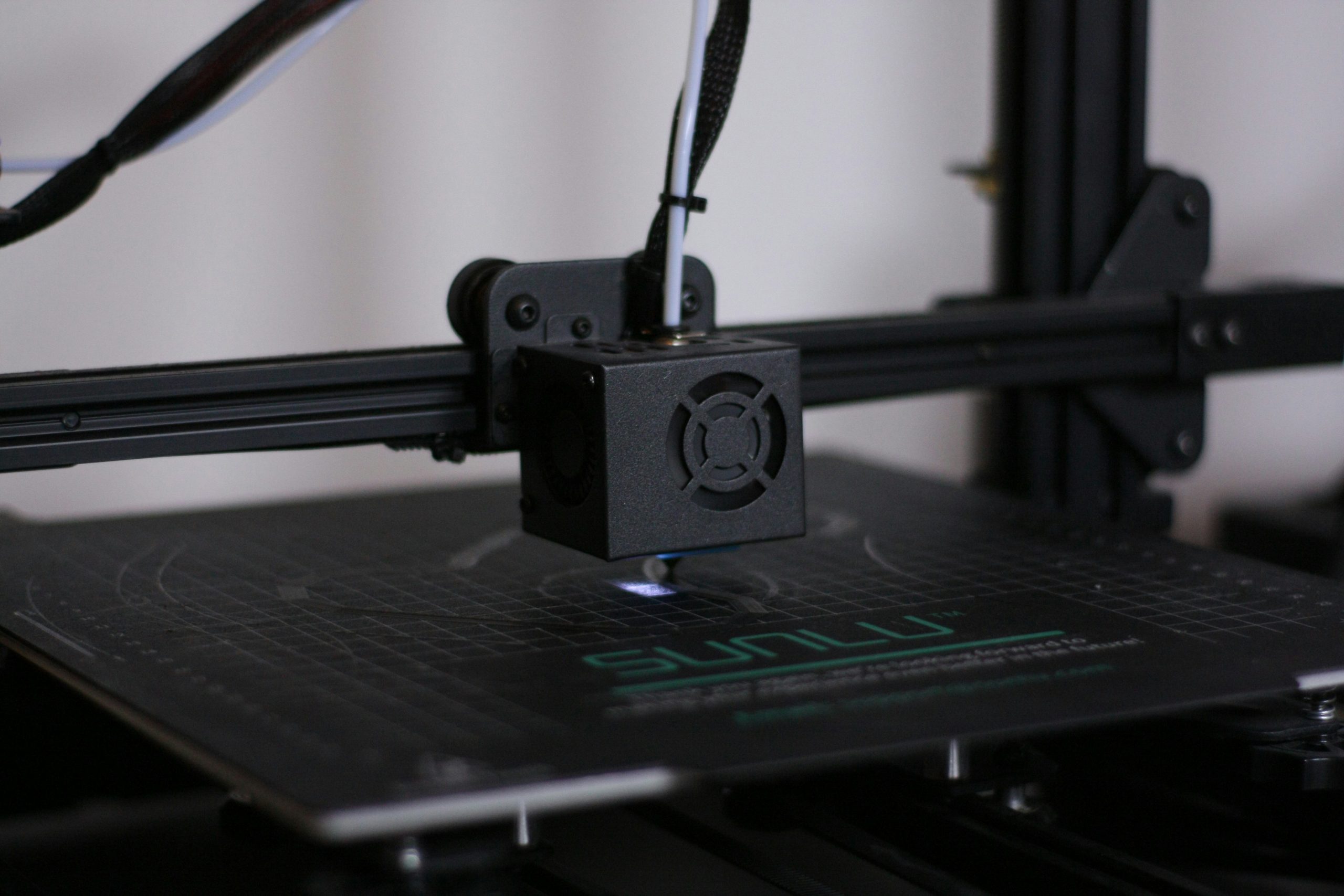

Оборудование для 3D-печати резьбы

Чтобы создать качественную резьбу, нужно правильное оборудование. От принтера до мелких аксессуаров каждый элемент влияет на результат. Давайте разберем, что нужно для успеха.

Типы 3D-принтеров

Различные принтеры подходят для различных задач:

- FDM-принтеры (Anycubic 4Max Pro 2.0, Prusa i3, Anycubic Kobra 2) — доступны, идеальны для резьб от М3 (3 мм). Они популярны среди хобистов и малых мастерских, но из-за разрешения сопла могут оставлять видимую слоистость.

- SLA/DLP-принтеры (Anycubic Photon D2, Elegoo Mars) — обеспечивают точность до 0,025 мм, что делает их наилучшими для мелких резьб (М1-М2), например, для ювелирных или медицинских деталей.

- SLS-принтеры (Formlabs Fuse 1) — создают прочные детали для промышленных применений, но стоят дорого и редко доступны для домашнего использования.

Параметры принтера

Для качественной резьбы важны технические характеристики:

- Диаметр сопла: 0,4 мм — стандарт для FDM, 0,2 мм — для мелких резьб, чтобы повысить детализацию.

- Точность позиционирования: не хуже 0,05 мм по осям X/Y/Z, чтобы избежать смещения слоев.

- Разрешение по оси Z: 0,1-0,2 мм для FDM, 0,025-0,05 мм для SLA, что влияет на гладкость резьбы.

- Размер рабочей области: от 200×200 мм для больших деталей, как трубная резьба.

Материалы для печати

Выбор материала определяет прочность, износостойкость и внешний вид резьбы:

- PLA — прост в печати, но хрупок, подходит для прототипов или декоративных винтов.

- ABS — прочный, но нуждающийся в закрытой камере из-за усадки, идеален для функциональных деталей.

- PETG — баланс прочности, гибкости и простоты, с низкой усадкой, отличный для резьб.

- Нейлон — износостойкий, выдерживает высокие нагрузки, наилучший для механизмов.

- Смолы (SLA) — высокая детализация, но меньшая прочность, для мелких или декоративных резьб.

- Композитные материалы (карбоновый нейлон) — для экстремальных условий, требующих крепких сопел.

Дополнительные аксессуары

Для работы с резьбой нужны инструменты:

- Штангенциркуль (точность 0,01 мм) — для точных измерений диаметра резьбы.

- Резьбомеры — для проверки профиля и шага резьбы.

- Метчики и плашки — для доказательства внутренней и внешней резьбы.

- Матовые спреи — для оценки качества поверхности SLA-деталей.

- Изопропиловый спирт (90%) — для очистки SLA-деталей от остатков смолы.

- Наждачная бумага (зернистость 400-2000) — для шлифования поверхности.

Подготовка модели с резьбой

Создание идеальной резьбы начинается с 3D-модели. Правильный дизайн и оптимизация – залог успеха, ведь даже самый лучший принтер не спасет плохо подготовленную модель.

Создание модели

3D-модель с резьбой разрабатывается в CAD-программах:

- Fusion 360 — имеет инструменты для создания метрической и трубной резьбы по стандартам ISO, прост в использовании.

- SolidWorks — профессиональное ПО для сложных инженерных проектов с точным моделированием.

- FreeCAD — бесплатная альтернатива с функциями для резьбы, подходит для новичков.

- Blender — для нестандартных или декоративных резьб, например, для дизайнерских креплений.

Пример: в Fusion 360 можно быстро создать винт М5, задав диаметр 5 мм и шаг 0,8 мм, а затем экспортировать модель для печати.

Типы резьбы

Резьба делится на два основных типа:

- Внешняя резьба — на винтах или болтах, более проста для печати, потому что не требует сложных поддержек.

- Внутренняя резьба — в гайках или отверстиях, более сложная из-за необходимости удалять поддержки.

В зависимости от их назначения резьбовые детали имеют разные формы :

- Метрическая резьба (М3, М5, М10) — стандарт для винтов и болтов, самый распространенный в технике.

- Трубная резьба (NPT, BSP) — для герметичных соединений в сантехнике или гидравлике.

- Трапециевидная резьба — для механизмов с высокими нагрузками, как в станках.

- Нестандартная резьба — для уникальных проектов, например, дизайнерских креплений.

Стандарты и допуски

Для совместимости с металлическими деталями используют стандарты:

- ISO — для метрической резьбы (М5: диаметр 5 мм, шаг 0,8 мм).

- ASME — для дюймовой резьбы (UNF, UNC).

Допуски — это зазоры, которые добавляют к модели, чтобы компенсировать неточности печати. Для FDM рекомендуют зазоры 0,1-0,2 мм между внутренней и наружной резьбой, для SLA – 0,05-0,1 мм. Например, если печатаете гайку для болта М5, внутренний диаметр должен быть на 0,1-0,2 мм больше, чтобы избежать заедания.

Оптимизация модели

Модель адаптируется к 3D-печати, чтобы минимизировать дефекты:

- Ориентация: резьба вертикально вдоль оси Z для гладкости поверхности.

- Толщина стенок: 1,5-2 мм для внутренней резьбы, чтобы выдерживала нагрузку.

- Поддержки: растворимые (PVA) или древовидные для внутренней резьбы.

- Фаски: скругление 0,2-0,5 мм в начале резьбы для легкого соединения.

- Размер резьбы: для FDM избегать резьб меньше М3; SLA позволяет печатать М1.

Проверка модели

Перед печатью модель проверяют:

- Геометрическая целостность: в MeshLab или Netfabb устраняют незамкнутые поверхности или пересечения.

- Предварительный просмотр: в слайсере(Cura, PrusaSlicer) оценивают слои на резьбе.

- Экспорт: в формате STL (стандарт), OBJ (с текстурами) или 3MF (для сложных моделей).

Пример: если модель винта в Cura показывает неровные слои на резьбе, следует уменьшить толщину слоя до 0,1 мм.

Процесс 3D-печати резьбовых деталей

Печать резьбовых деталей — это искусство, сочетающее точную настройку оборудования и внимательный контроль. Каждый параметр влияет на результат, поэтому разберемся, как сделать все правильно.

Настройка принтера

Калибровка принтера — это основа качественной печати:

- Выравнивание стола: расстояние между соплом и столом должно быть как толщина листа бумаги, чтобы первый слой прочно прилипал.

- Калибровка экструдера: проверка подачи филамента (±0,1 мм) с помощью тестового куба 20x20x20 мм.

- Температура: PLA – 190-210°C (сопло), 50-60°C (стол); ABS – 230-250°C (сопло), 90-110°C (стол); PETG – 230-250°C (сопло), 70-85°C (стол); нейлон – 240-260°C (сопло), 80-100°C (стол).

- Чистота сопла: удаление остатков материала перед печатью.

Настройки слайсера

Слайсер (Cura, PrusaSlicer, ChiTuBox) превращает 3D-модель в G-код для принтера. Параметры для резьбы:

- Толщина слоя: 0,1-0,2 мм для FDM, 0,025-0,05 мм для SLA, чтобы резьба была гладкой.

- Скорость печати: 30-50 мм/с для FDM во избежание вибраций; 8-12 с экспозиции для SLA.

- Плотность заполнения: 20-40% для стандартных деталей, 50-80% для прочных резьб.

- Поддержки: древовидные или растворимые (PVA) для внутренней резьбы; минимальные для наружной.

- Охлаждение: 80-100% для PLA и PETG, 20-30% для ABS, 50-70% для нейлона.

- Отступ: 4-6 мм для PLA/PETG, 6-8 мм для ABS/нейлона, скорость 40-60 мм/с.

- Периметры: 3-4 стенки (1,2-1,6 мм при сопле 0,4 мм) для прочности.

Процесс печати

Печать резьбы требует внимания к деталям:

- Размещение модели: вертикальная ориентация резьбы для лучшего качества.

- Контроль первого слоя: остановка печати при проблемах с адгезией и повторное выравнивание стола.

- Мониторинг: проверка на смещение слоев, перегрев или нити, особенно в FDM.

- SLA-печать: равномерное распределение смолы, чистота оптического окна, температура 20-25°C.

Пример: если при печати винта на FDM-принтере появляются нити, следует увеличить отступ до 6 мм и проверить охлаждение.

Анализ напечатанной детали

После печати деталь проверяют:

- Измерение: штангенциркуль (точность 0,01 мм) или резьбомер для проверки размеров.

- Обзор поверхности: обнаружение нитей, наплывов или деформации.

- Тест совместимости: накручивание металлического винта или гайки для оценки работы.

Постобработка резьбовых деталей

Постобработка превращает сырую напечатанную деталь в функциональное изделие. Это как полировка алмаза – каждый шаг приближает к совершенству.

Удаление поддержки

Поддержки удаляют в зависимости от технологии:

- FDM: срезание кусачками или ножом, осторожно, чтобы не повредить резьбу.

- SLA: отрезание кусачками, промывание в изопропиловом спирте (5-10 минут), сушка сжатым воздухом.

- Растворимые поддержки: замачивание в воде (PVA, 2-6 часов) или лимонены (HIPS, 8-12 часов).

Очистка и шлифование

Очистка и шлифование устраняют дефекты:

- Очистка: скальпель или проволочная щетка для FDM, изопропиловый спирт для SLA.

- Шлифование: наждачная бумага 400-800 для удаления слоистости, 1000-2000 для гладкости; влажная шлифовка для SLA.

- Химическая обработка: ацетоновая баня для ABS (5-10 секунд), чтобы сгладить поверхность.

Пример: после шлифования винта PETG наждачной бумагой 1000 резьба становится гладкой, как фабричная.

Доказательство резьбы

Доказательство исправляет профиль резьбы:

- Внутренняя резьба: метчик соответствующего размера (например, М5), медленные обороты со смазкой.

- Внешняя резьба: плашка, плавные движения со смазкой.

- Альтернатива: металлический винт или гайка для исправления, но с осторожностью.

Финальная проверка

Проверка подтверждает качество:

- Тест совместимости: накручивание металлического винта или гайки.

- Устранение проблем: повторная доводка при тугой резьбе, проверка модели при слабой.

- УФ-отверждение: 5-10 минут в УФ-камере для SLA-деталей.

Покрытие и защита

Покрытие повышает долговечность:

- Эпоксидная смола или лак для нейлона или PETG.

- Акриловая краска для декоративных деталей после грунтования.

- Избегание толстых слоев для сохранения размеров резьбы.

Исправление ошибок

Если резьба получилась неидеальной, не паникуйте! Вот как исправить ситуацию:

- Просмотр настроек: уменьшение толщины слоя до 0,1 мм, скорости до 20-30 мм/с.

- Проверка модели: увеличение зазора до 0,2-0,3 мм, исправление геометрии.

- Перекалибровка принтера: проверка ремней, сопла, понижение температуры на 5-10°C.

- Изменение материала: PETG вместо ABS для меньшей усадки.

- Тестовая печать: небольшая резьба (М5, 10 мм) для проверки настроек.

Пример: если гайка М5 туго накручивается, добавьте зазор 0,2 мм в модели и повторно напечатайте с толщиной слоя 0,1 мм.

Вывод

3D-печать резьбовых деталей — это увлекательный способ создавать функциональные компоненты, от винтов для робототехники до креплений для домашних проектов. Выбор принтера (FDMдля больших резьб, SLA для мелких), материалов (PETG или нейлон для прочности) и правильная настройка слайсера (толщина слоя 0,1-0,2 мм, скорость 30-50 мм/с) обеспечивают успех. Моделирование в CAD-программах с допусками 0,1-0,2 мм, вертикальная ориентация резьбы и постобработка (шлифовка, доводка метчиком) гарантируют, что ваша деталь будет идеально подходить к металлическим компонентам. А если нужна помощь, Easy3DPrint готова взять на себя весь процесс от идеи до готового изделия. Попробуйте 3D печать резьбы и откройте новые горизонты творчества!

Частые вопросы

Какой 3D-принтер наиболее предпочтителен для резьбовых деталей?

FDM-принтеры, как Creality Ender 3, подходят для резьб от М3, а SLA, как Anycubic Photon, — для мелких (М1-М2).

Какой материал выбрать для прочной резьбы?

PETG и нейлон — для прочных и износостойких резьб, PLA — для прототипов, смолы — для детализации.

Можно ли печатать мелкую резьбу на FDM-принтере?

Да, с соплом 0,2-0,4 мм и толщиной слоя 0,1 мм, но для резьб меньше М3 лучше использовать SLA.

Как избежать дефектов на резьбе?

Выбирайте вертикальную ориентацию, скорость 30-50 мм/с, зазоры 0,1-0,2 мм и обеспечьте качественное охлаждение.

Нужна ли поддержка для резьбы?

Как улучшить резьбу после печати?

Доведите метчиком или плашкой, отшлифуйте бумагой 1000-2000, для SLA выполните УФ-отверждение.

Какое ПО использовать для моделирования резьбы?

Можно ли комбинировать 3D-резьбу с металлическими деталями?

Да, со стандартами ISO/ASME, допусками 0,1-0,2 мм и постобработкой.

Как уменьшить слоистость на резьбе?

Используйте толщину слоя 0,1 мм, низкую скорость, материалы с хорошей адгезией и шлифование.

Можно ли печатать резьбу без постобработки?

Для прототипов — да, с SLA или мелким соплом; для функциональных деталей требуется обработка.