Ультразвуковое моделирование набирает обороты в мире аддитивных технологий. Этот метод использует звуковые волны высокой частоты для формирования материалов без света или нагрева. Он открывает двери для новых материалов и точных структур, особенно там, где традиционные способы не справляются. Далее разберем, как это устроено и где применяется на практике.

Содержание страницы

Как звук формирует будущее 3D-печати: принципы работы ультразвукового моделирования

В мире, где 3D-принтеры уже печатают все — от игрушек до протезов, появляется нечто свежее. Ультразвуковое моделирование использует лазер или тепло, а обычные звуковые волны высокой частоты. Это позволяет создавать детали из ранее игнорируемых материалов или даже внутри тела без разрезов. Звучат футуристически? На самом деле, технология уже тестируется в лабораториях и скоро может стать доступной для сервисов печати. Разберем по полочкам, как это работает, где полезно и что учесть на практике.

Принципы работы ультразвукового моделирования

Все начинается с ультразвука — волн частотой более 20 кГц, которые человек не слышит. В моделировании они выполняют две главные роли: механическую вибрацию или химическую активацию.

В первом случае, как в малайзийских опытах с FDM-принтерами, пьезоэлектрические преобразователи крепят к столику или сопла. Когда расплавленный пластик выходит, вибрация улучшает диффузию между слоями. Нижний слой чуть-чуть размягчается, верхний лучше прилипает. Результат — детали более крепкие на 15-50 процентов в зависимости от теста.

Второй вариант более сложный и интересный. Канадские ученые из Конкордии разработали Direct Sound Printing или DSP. Здесь ультразвук фокусируется в жидкости с полимером, например PDMS. В точке фокуса образуются кавитационные пузыри. Они лопаются с температурой до 15000 градусов и давлением в тысячу атмосфер, но только на микросекундах и в крошечной зоне. Это запускает полимеризацию без наружного нагрева или света. Материал затвердевает пиксель по пикселю, когда преобразователь двигается.

Гарвардские и дюкские исследователи пошли дальше — они печатают внутри тканей. Фокусированный ультразвук проходит через кожу, активирует специальные чернила и формирует гели или костные структуры. Никаких швов, только УЗИ-сканер для контроля.

- Механическая вибрация: подходит для FDM, SLS, улучшает адгезию.

- Кавитационная полимеризация: для жидкостей, биоматериалов, in vivo печати.

- Глубина проникновения: до 5 см в тканях без потери энергии.

Эти принципы делают технологию гибкой, но требуют точного оборудования.

Почему мы в Easy3DPrint следим за ультразвуком, хотя пока не печатаем им

Мы в Easy3DPrint уже семь лет возимся с 3D-печатью в Харькове и Киеве – принтеры, FDM, Formlabs, LCD, полный цикл от сканирования до покраски. Клиенты присылают все: от прототипов дронов до ювелирных мастер-моделей, и мы знаем, как больно бывает, когда слои отслаиваются или переработанный пластик не держит нагрузки. Поэтому, когда начали появляться статьи о вибрационном укреплении и кавитационной печати – мы сразу заинтересовались.

Пока ультразвуковое моделирование для нас – это будущее, которое мы внимательно читаем и храним в закладках. Мы не хотим обещать то, чего еще нет на наших столах, потому в прайсе и на сайте вы его не найдете. Но если вы ищете обычную надежную печать с гарантией адгезии, с большим количеством видов пластика и фотополимеров – мы здесь работаем ежедневно и отправляем по всей Украине. А когда эти звуковые фишки действительно созреют до серийного использования – можете не сомневаться, мы будем среди первых, кто их запустит. Пишите, расскажем, что умеем уже сегодня.

Преимущества перед классическими методами 3D-печати

Традиционный FDM прост, но слои часто отслаиваются, особенно из переработанного пластика. SLA дает детализацию и смола токсична и требует промывки. SLS спекает порошок лазером, но дорого.

Ультразвук решает часть проблем. У FDM с вибрацией вторичный ABS становится почти как новый – прочность на изгиб возрастает на треть. Никаких изменений в филаменте, только приложение за 20-30 долларов.

DSP позволяет печатать термореактивные полимеры без добавок. PDMS затвердевает через минуты, а не часы в печи. Прозрачность либо пористость регулируются соотношением компонентов. Биосовместимость полна, что критично для медицинских имплантов.

In vivo моделирование избегает инфекций. Хирургия становится амбулаторной – ввели чернила, напечатали клапан, пошли домой.

- Низкая стоимость модификации для FDM.

- Работа с термореактивными материалами в DSP.

- Неинвазивность в медицинских применениях.

- Проникновение сквозь непрозрачные барьеры.

Преимущества очевидны для ниш, где стандартные методы подходят.

Практические советы по внедрению в FDM

Хотите попробовать дома или в мастерской? Начните с простого.

Купите пьезоэлектрические преобразователи на 20 кГц — стоят 5-10 долларов на AliExpress. Крепите их к столику клипсами, как у малайзийцев, или лучше к хотенду для лучшей передачи. Филамент здесь служит волноводом, вибрация доходит до сопла без потерь.

Тестируйте на переработанном ABS. Температура экструзии – 250-270 градусов, столика – 110. Скорость не выше 50 мм/с, чтобы избежать дефектов поверхности.

- Используйте частоту 20 кГц для максимального эффекта.

- Начните с мощности 50-100 Вт, регулируйте по результатам.

- Проверяйте адгезию на образцах 20x20x10 мм.

- Избегайте боуден-экструдера — добавляет массу, гасит вибрацию.

Если столик вибрирует слишком сильно, деталь на высоте 10 см потеряет эффект. Лучшее пьезо на голове или шестернях подачи.

Настройка параметров для DSP и аналогичных систем

Direct Sound Printing (DSP) и другие системы на основе кавитационной полимеризации нуждаются в лабораторном подходе, но даже базовые принципы можно освоить и применять в реальных проектах.

Основной материал и его подготовка

Самым распространенным материалом остается PDMS марки Sylgard-184. Соотношение база к отвердителю непосредственно определяет конечные свойства изделия: для ячеистых структур используют классическое 10:1, а для максимально прозрачных и гладких деталей повышают до 13:1 и более.

Рабочие частоты и мощность

Оптимальный диапазон частот составляет 2–3 МГц. На старте рекомендуется выставлять мощность 20–40 Вт – этого достаточно для стабильной кавитации без перегрева ванны и разрушения уже напечатанных участков.

Скорость перемещения преобразователя

Преобразователь должен двигаться со скоростью около 3 мм/с при низкой и средней мощности. Именно фокусное пятно определяет реальное разрешение печати — обычно оно составляет от 300 до 500 мкм.

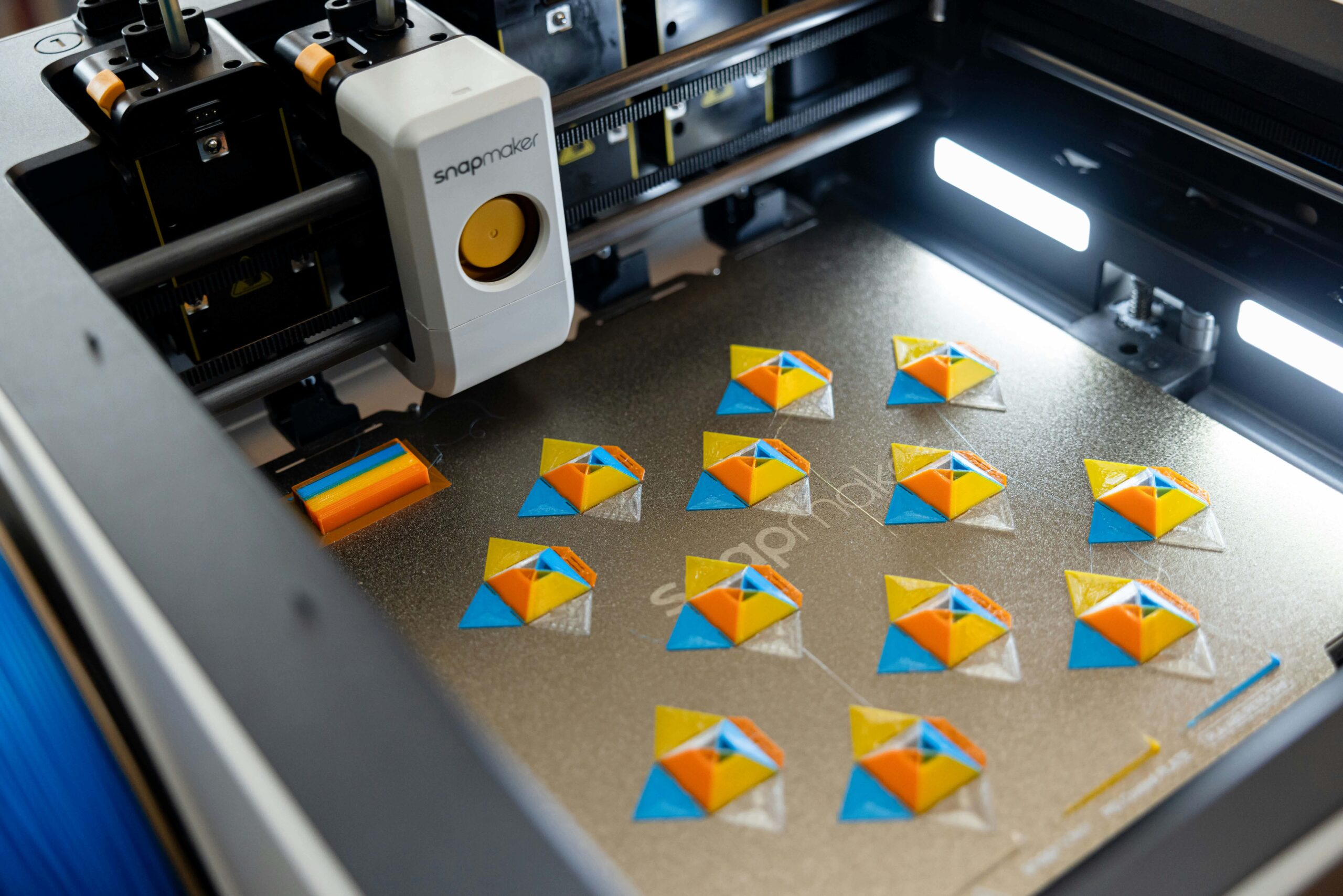

Как получать цветные и специальныеные детали

Для создания цветных объектов достаточно добавить в смесь небольшое количество подходящих красителей для смешивания компонентов. Красители не влияют на полимеризацию, но позволяют визуально различать слои или отдельные зоны.

Контроль пористости и биосовместимости

Пористость легко регулировать изменением цикла импульсов ультразвука: более короткие импульсы и более длинные паузы увеличивают пористость; Перед любыми биомедицинскими приложениями обязательно проводите тесты на клеточных культурах – это стандартная практика всех лабораторий, работающих с DSP.

Точность позиционирования

Для повторяющихся результатов используйте прецизионный манипулятор или роботизированную руку. Даже отклонение на 100–200 мкм может сместить фокус и испортить всю структуру.

Особенности теплового режима

В момент кавитации температура в микрозоне достигает тысяч градусов, но длительность импульса столь мала, что температура окружающей жидкости остается практически комнатной. Благодаря этому, DSP идеально подходит для печати в чувствительных биологических средах и термочувствительных материалах.

Рекомендации и ограничения

В промышленности ультразвук помогает с переработкой. Вторичный пластик слабее на 30-40 процентов, вибрация нивелирует разницу.

Для SLS или металлической печати — импульсная вибрация перед спеканием. Порошок уплотняется как бетон в виброформе.

- Интегрируйте в существующие принтеры без полного апгрейда.

- Мониторьте микроструктуру на шлифах, не только мехтесты.

- Начинайте с прототипов, масштабируйте постепенно.

- Ищите гранты на экологические проекты — переработка в тренде.

Космическая отрасль интересуется RDP — печать внутри закрытых модулей без доступа.

Ограничения и как их избежать

Не все идеально. Вибрация может повредить принтер – столики трескаются при высокой мощности. Решение: амортизаторы или крепеж на раме.

Кавитация в DSP создает тепло локально, но при превышении мощности пузыри разрушают структуру. Держите 50 Вт ниже для прозрачных деталей.

In vivo риски — повреждение тканей. Нужны клинические испытания, точная калибровка.

- Тестируйте на фантомах перед реальными образцами.

- Используйте низкие частоты для механики, высокие для химии.

- Консультируйтесь со специалистами по акустике.

- Избегайте дешевых преобразователей — неравномерная вибрация.

Безопасность прежде всего, особенно в медицине.

Вывод

Ультразвуковое моделирование не заменит классическую 3D-печать полностью, но точно придаст ему силы там, где нужно. От простой вибрации на домашнем принтере до печати внутри тканей – эта технология делает процесс более гибким и более дешевым в долгосрочной перспективе. Мы видим, как клиенты переходят на переделанные материалы без потери качества, а медики планируют операции без разрезов. Начните с малого эксперимента, проверьте на своих образцах и поймете, насколько звук изменяет игру. Если сомневаетесь – свяжитесь, обсудим ваш проект без обязательств. Будущая печать звучит, и она ближе, чем кажется.

Часто задаваемые вопросы

Безопасно ли использовать ультразвук в домашних принтерах

Большинство людей волнуется за оборудование, и это нормально. При правильной мощности до 100 Вт и частоте 20 кГц принтер не страдает. Мы рекомендуем начать с тестовых образцов, чтобы увидеть, как реагирует механика. В наших мастерских модификации держатся годами без поломок.

Сколько стоит добавитьи ультразвуковую вибрацию к FDM-принтеру

Можно ли комбинировать ультразвук с другими технологиями печати

Да, и это дает крутые результаты. К примеру, FDM с вибрацией плюс SLA для финишной детализации. Мы уже производим гибридные прототипы для авто, где наружные слои гладкие, а внутренние прочные. Экспериментируйте, но с контролем температур.

Как подготовить модель для ультразвукового моделирования

Ничего сверхсложного — стандартный STL, но с более толстыми стенками для адгезии. Избегайте тонких элементов ниже 1 мм, так как вибрация может расшатывать их. Наши дизайнеры проверяют файлы бесплатно перед запуском.

Подходит ли эта технология для новичков в 3D-печати

Конечно, если имеется базовый принтер. Начните с готовых пьезомодулей и простых кубов для тестов. Мы проводим консультации, где объясняем все по шагам. Многие стартуют с этого и быстро переходят к более сложным вещам.