Когда я впервые увидел, как 3D-принтер оживает и начинает выдавливать пластик, подумал: это же как роботизированная рука, только вместо пальцев -сопло. Но весь секрет в движении. Без правильной координации ничего не выйдет. И вот здесь появляется трехосная система – основа любого современного 3D-принтера. Это не просто три двигателя, крутящих шестерни. Это целый танец, позволяющий превращать цифровую модель в реальный объект. Давайте разберемся, как это устроено – без лишних сроков, просто и по существу.

Содержание страницы

Как устроена трехосная система

Трехосная система — это основа, на которой держится весь процесс 3D-печати. Без нее принтер не смог точно выкладывать слои пластика или смолы. У большинства моделей FDM именно эти три оси определяют, где именно окажется расплавленный материал. Понимание работы помогает избежать ошибок, улучшить качество печати и даже выбрать правильный принтер для конкретных задач.

Каждый 3D-принтер использует три координатные оси: X, Y и Z. Они отвечают за движение в пространстве. Вот X – это горизонтальное направление слева направо. Вот Y – движение вперед-назад. А вот Z поднимает или опускает платформу или головку печати по вертикали.

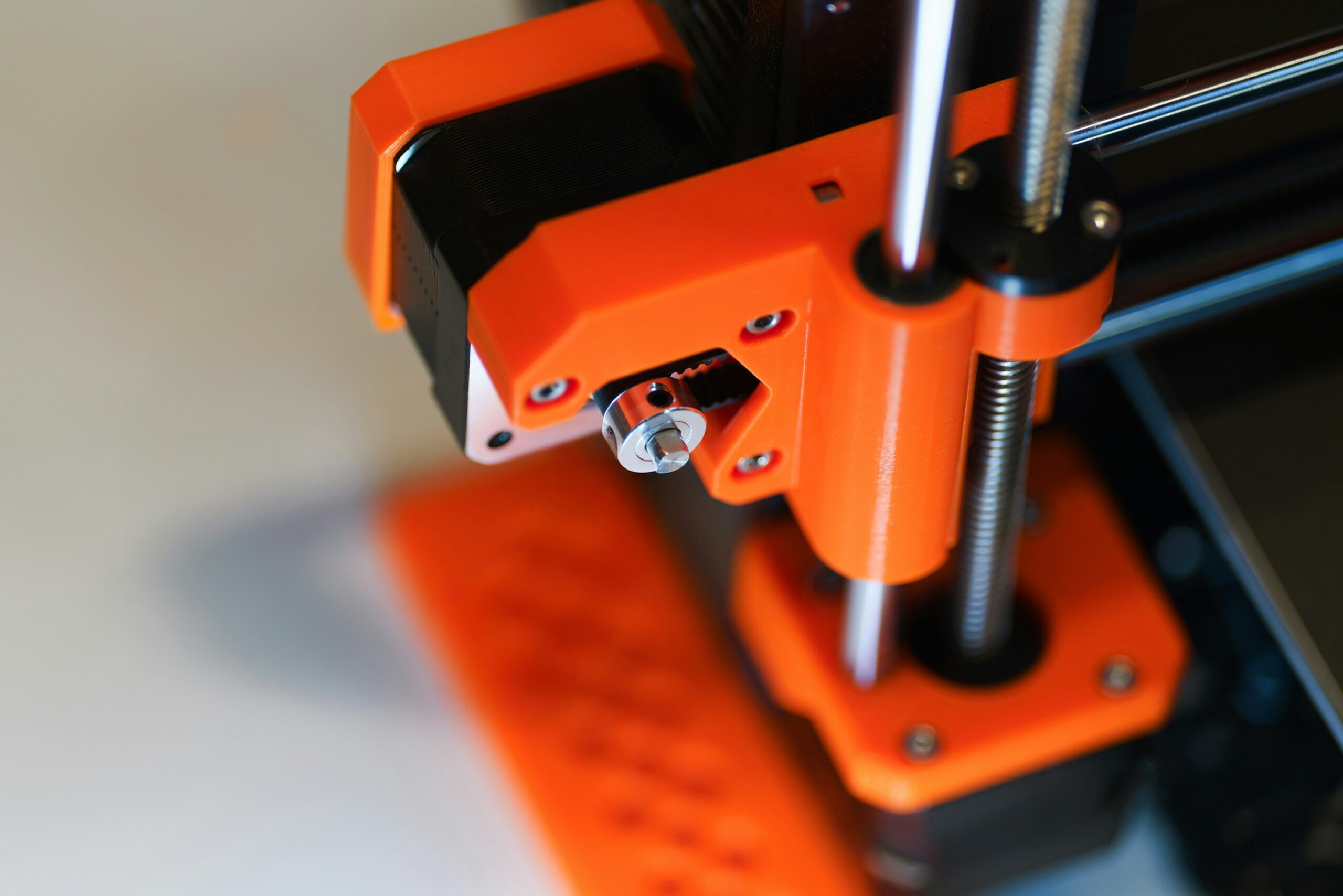

Движение обеспечивают шаговые двигатели. Они вращают ремни, винты или направляющие. В разных конструкциях принтеров оси распределяются по-разному. Например, в моделях типа Prusa платформа двигается по Y и Z, а экструдер – по X. В дельта-принтерах все три оси работают одновременно через рычажную систему. Но принцип остается прежним — точное позиционирование сопла над платформой.

Точность зависит от механики. Ремни дают скорость, но со временем растягиваются. Винтовые передачи – это надежность и минимальный люфт, но они медленнее. Большинство домашних принтеров комбинируют оба варианта: ремни по X и Y, винт по Z.

Различные кинематические схемы

Не все трехосные системы одинаковы. Существует несколько популярных конструкций, каждая с преимуществами и недостатками.

- Картезианская схема: самая распространенная. Экструдер движется по X и Y, платформа – по Z. Простой расчет траекторий, легкая калибровка. Минус – вибрации на высоких скоростях.

- CoreXY: ремни соединены крест-накрест. Экструдер легче, скорость выше. Подходит для больших моделей, но более сложная настройка.

- Дельта: три колонны, движение по всем осям одновременно. Очень быстрая печать мелких деталей, но ограниченная высота и сложная калибровка.

Для новичков лучше начинать с картезианской схемы. Она прощает ошибки и легче подвергается модификациям.

Трехосная система в практическом применении: опыт украинских сервисов

Когда дело доходит до реальных проектов, трехосная система превращается из абстрактной механики в инструмент, решающий повседневные задачи. Мы в Easy3DPrint как центр 3D-печати с опытом семи лет ежедневно сталкиваемся с тем, как точное движение по осям X, Y и Z влияет на результат. Наши принтеры, среди которых модели FDM и SLA, позволяют обрабатывать от простых прототипов до серийных партий. Здесь нет места для ошибок – один миллиметр люфта X может испортить всю партию деталей для клиента из Харькова или Киева.

Представьте: клиент приносит модель для серийного производства, и мы запускаем ее на FDM-принтерах. Трехосная система здесь играет ключевую роль, обеспечивая стабильное движение экструдера по горизонтали (X и Y) и равномерный подъем платформы по Z.ковать детали до 1 метра в размере без деформаций, особенно с прочными материалами вроде нейлона или ABS. Мы контролируем качество на двух этапах – перед печатью и после, – и видим, как хорошо настроенные оси сокращают время на постобработку. Для нас это не теория: на прошлой неделе мы напечатали огромное количество кастомных корпусов для гаджетов, и ни у одного не было «ступенек» на стенках благодаря проверенным ремням и винтам по Z. Если вы в Украине, обращайтесь — наши услуги в Харькове, Киеве или Одессе делают трехосную точность доступной для любого бизнеса.

Влияние осей на качество печати

Трехосная система — это не просто набор двигателей и ремней. Каждая ось влияет на конечный результат сильнее, чем кажется на первый взгляд. Ошибка в 0.1 мм по X может испортить всю модель, а неровность по Z сделает поверхность шероховатой. Разберем, как именно оси формируют качество и что происходит при отклонениях.

Типичные дефекты, связанные с осями

Проблемы с механикой всегда видны на готовой модели. Вот самые распространенные признаки, что трехосная система требует внимания:

- Смещение слоев (layer shifting): модель будто «уезжает» в сторону. Обычно из-за слабого натяжения ремней по X или Y. Другая причина – изношенные подшипники, дающие люфт 0.2-0.5 мм.

- Ступени на стенках (stepping effect): вертикальные ребра выглядят зубчатыми. Возникает при неточном движении по Y, когда экструдер не успевает за командой.

- Неровная верхняя поверхность (uneven top layers): заполнение получается волнистым. Проблема в Z-оси: грязь на винте или неравномерный шаг двигателя.

- Вибрации и резонанс (ringing): на стенках появляются «волны» после углов. Дисбаланс массы при быстром движении по X, особенно свыше 80 мм/с.

Эти дефекты не случайны. Они прямо указывают на конкретную ось.

Движение по одной оси влияет на другие. Например, быстрое ускорение по X создает расшатывающую инерцию Z. Вот почему у CoreXY вибрации меньше — масса экструдера распределена равномерно.

- X и Y: горизонтальная плоскость. Неточность здесь дает смещение по плану. Критическая для многоцветной печати.

- Z: вертикаль. Ошибки скапливаются слой за слоем. На высоте 100 мм погрешность 0.05 мм по Z дает перепад 0.5 мм.

- Взаимное влияние: слабые направляющие по Y усиливают люфт по X из-за вибрации рамы.

Практические тесты для диагностики

Чтобы понять, какая ось виновата, проведите простые проверки. Они занимают 10-15 минут, но экономят часы на переработку.

- Тест на люфт: выключите двигатели, сдвиньте экструдер рукой. Люфт свыше 0.1 мм по X/Y – сигнал замены подшипников.

- Куб 20 мм: распечатайте калибровочный куб. Измерьте штангенциркулем. Разница по X/Y более 0.1 мм – проблема ремней. Высота менее 20 мм – неточность Z-шагов.

- Тест на вибрации: печать цилиндра диаметром 50 мм на скорости 100 мм/с. Волны у углов – нужен демпфер или снижение ускорения до 1000 мм/с².

Большинство проблем возникает при попытке печатать быстро. Вот реальные цифры:

- До 60 мм/с: оси работают стабильно на стандартной механике.

- 80-100 мм/с: появляются вибрации по X, нужны демпферы.

- Более 120 мм/с: только с CoreXY и линейными направляющими.

Снижение скорости на 20% часто разрешает 80% дефектов.

Практические советы по настройке

Правильная калибровка трехосной системы — ключ к стабильной печати. Вот пошаговый план.

- Проверьте механику: пройдитесь рукой по осям — не повинно быть заеданий. Подтяните винты, если что-то шатается.

- Выровняйте раму: используйте уровень или приложение на телефоне. Перекосы по Z дают погрешность до 0.3 мм на 100 мм высоты.

- Натяните ремни: звук должен быть как в гитарной струне — не слишком тугой, но без провисания.

- Калибруйте шаговые двигатели: в прошивке установите правильное количество шагов на миллиметр. Для стандартных NEMA 17 это обычно 80 шагов/мм по X/Y и 400 по Z.

- Проверьте перпендикулярность: измерьте диагонали рамы — разница не более 0.5 мм.

После этого распечатайте тестовый куб 20x20x20 мм. Измерьте стороны штангенциркулем. Погрешность более 0.1 мм — сигнал просмотра настройки.

Трехосная система в промышленных принтерах

Промышленные 3D-принтеры — это уже совсем другой уровень. Здесь уже не печатают фигурки или прототипы на домашнем столе. Речь идет о настоящих функциональных деталях, которые будут работать в авиации, медицине или тяжелом машиностроении. Трехосная система в таких машинах полностью трансформирована: она прочнее, умнее и значительно точнее. Давайте разберем, что делает ее пригодной для серьезного производства.

Механика, выдерживающая реальные нагрузки

В промышленных принтерах оси рассчитаны на большой вес, высокую температуру и непрерывную работу. Вместо одного стержня по оси X устанавливают двойные линейные направляющие. По оси Z обычно ставят два шариковых винта с отдельными двигателями. Это нужно, чтобы избежать малейшего прогиба при печати больших и тяжелых деталей.

Конструкция включает толстую стальную раму толщиной 6–10 мм, которая не деформируется даже когда камера нагрета до 120 °C. Шариковые винты обеспечивают люфт не более 0,005 мм и ресурс в миллионы циклов. Благодаря этому геометрия сохраняется идеально даже при печати нейлоном с углеволокном – никаких волн и деформаций на стенках.

Переход от шаговых двигателей к сервосистемам с закрытым циклом

Домашние принтеры работают на обычных шаговых двигателях. Промышленные – на сервоприводах с закрытым циклом и обратной связью от энкодеров. Сервопривод получает сигнал каждую миллисекунду и мгновенно корректирует положение, если тяжелая модель немного просаживает платформу. Шаговый двигатель такого не умеет – он просто пропускает шаги.

Благодаря этому точность позиционирования достигает 0,01 мм (против 0,1 мм в шаговиках), крутящий момент стабилен на любой скорости, а система автоматически компенсирует перегрев и нагрузку. Результат – серийная печать партиями по 50–100 деталей с повторяемостью 0,03–0,05 мм.

Интеллектуальные системы контроля и компенсации

Современные промышленные принтеры не просто двигаются — они постоянно анализируют ситуацию. Трехосная система получает данные от многих датчиков: оптические энкодеры фиксируют реальное положение, датчики температуры компенсируют тепловое расширение рамы, активное жидкостное охлаждение двигателей позволяет работать 24/7, а лазерные сканеры проверяют каждый слой.

Если датчик замечает смещение даже на 0,02 мм — принтер останавливается на доли секунды и корректирует траекторию. Человек этого даже не заметит. Программное обеспечение каждые 10 секунд снимает показатели температуры и корректирует координаты X и Y на 2–3 микрона, а Z-ось подстраивается под усадку материала. Благодаря этому деталь размером 800×600×500 мм имеет отклонение менее 0,15 мм по всему объему.

Большие рабочие объемы и высокая скорость

Промышленные принтеры давно вышли за пределы 200×200 мм. Рабочие камеры составляют до 1000×1000×1000 мм и более. Для этого двойные Z-винты синхронизируются отдельным контроллером, ось X длиной 1,2 м получает три направляющих для жесткости, а скорость движения достигает 300 мм/с без потери точности – все благодаря сервоприводам.

Время печати сокращается в 2–3 раза по сравнению с домашними моделями, но самое главное – стабильность по всему объему.

Материалы типа PEEK, ULTEM и композиты с углеволокном требуют температуру сопла выше 400 °C и камеры 150 °C. Поэтому направляющие имеют термозащиту, двигатели герметичны (выдерживают пыль композитов), а ремни усилены кевларом и не растут.ягируются при 60 °C. Без этого оси быстро бы деградировали.

Стоимость и реальная окупаемость

Базовые промышленные модели с такой трехосной системой стартуют от 200 000 грн, профессиональные решения типа Stratasys Fortus или 3DGence Industry — от 1 млн грн и выше.

Но инвестиция окупается быстро: за смену можно выдавать сотни деталей, недостаток из-за механических отклонений практически отсутствует, появляется возможность работать с сертифицированными материалами для авиации и медицины.

Для малого бизнеса есть промежуточный вариант — апгрейд домашнего принтера до полупрофессионального уровня. Замена осей на линейные направляющие и сервоприводы стоит 50–80 тыс. грн. и существенно повышает класс печати.

В производстве беспилотников такие системы печатают корпуса длиной 900 мм с точностью 0,08 мм. В медицине – импланты из PEEK, где отклонение более 0,05 мм просто недопустимо. Один завод в Польше полностью заменил фрезерование алюминиевых форм на 3D-печать и за год сэкономил 40% благодаря стабильности осей.

Промышленные трехосные системы — это не просто увеличенная версия домашнего принтера. Это настоящий инженерный комплекс, где каждая деталь работает на максимальной предсказуемости и качестве. Инвестируя в такую механику, вы инвестируете в стабильный результат.

Будущее трехосных систем

Разработчики работают над гибридными решениями. Например, комбинация FDM с роботизированными руками на 6 осях. Это позволяет печатать на кривых поверхностях.

Другое направление — адаптивные оси. Система автоматически корректирует движение в зависимости от модели геометрии. Уже тестируются принтеры с AI-контролем траекторий.

Еще одна тенденция — модульность. Пользователь может заменить Z-ось на лазерный модуль или фрезу без изменения всей механики.

Вывод

Трехосная система — это сердце каждого 3D-принтера, и теперь понятно, почему на нее стоит тратить время. От простого движения по X, Y и Z зависит, получится ли модель гладкой или съедет слой в сторону на полмиллиметра. Мы видим это каждый день: хорошо настроенные оси экономят часы на шлифовку и переработку. Начните с базовой калибровки, следите за ремнями и винтами, и принтер отблагодарит стабильностью. В промышленной печати эти же принципы масштабируются к микронам, но суть та же – точность рождается из внимания к механике. Инвестируйте в понимание осей сейчас, и печать перестанет быть лотереей. Это не сложно, просто требует регулярности, как уход за машиной.

Часто задаваемые вопросы

Можно ли печатать без Z-оси вообще

Нет, Z-ось обязательна для любой слоистой печати. Без нее принтер не поднимает платформу или головку, и слои просто сольются в кашу. Даже в дельта-принтерах движение по вертикали распределено между тремя колоннами, но принцип тот же — контроль высоты слоя.

Как быстро обнаружить проблему с Y-осью

Распечатайте прямоугольник 100×20 мм. Если боковые стенки имеют «ступени» или неровности вдоль длинной стороны, Y-ось виновата. Проверьте натяжение ремня и чистый ход каретки. Обычно достаточно подтянуть ремень или почистить направляющие.

Влияет ли вес экструдера на оси X и Y

Да, тяжелая головка создает инерцию. На скорости свыше 70 мм/с появляются вибрации, особенно по X. Более легкие экструдеры или демпферы на осях решают вопросы. У CoreXY это меньшая проблема из-за распределения массы.

Требуются сервоприводы для домашнего принтера

Не обязательно. Шаговые двигатели с драйверами TMC справляются на ура для большинства задач. Сервоприводы придают точности, но стоят дорого и усложняют прошивку. Лучше сначала овладите базовой механикой.

Как часто менять ремни по осям

В зависимости от нагрузки. Проверьте растяжение при 200-300 часах печати. Если ремень провисает более 5 мм посередине или слышен скрип – время замены. Качественные GT2 служат 500+ часов, но лучше не рисковать.

Можно ли печатать большие модели на стандартной трехосной системе

Да, но с ограничениями. Модели до 300 мм по X/Y держат геометрию на обычных принтерах. Больше – нужны двойные Z-винты и усиленная рама. Иначе средина платформы проседает, и верх модели выходит волнистым.