Selective Laser Melting — одна из самых точных и требовательных технологий 3D-печати, когда речь идет о металле. Она позволяет создавать детали сложной формы без литья, обработки или долгих производственных циклов. Технология часто используется там, где нужна высокая прочность, точность и свобода геометрии: в авиации, автоинженерии, медицине, энергетике. Несмотря на сложность реализации процесса, принцип SLM понятен: лазер последовательно расплавляет металлический порошок слой за слоем, формируя готовую деталь.

Содержание страницы

Что такое SLM: как лазер плавит металл в полноценную деталь

Selective Laser Melting (SLM) — это технология 3D-печати, в которой металлический порошок не просто спекается, а буквально расплавляется точечным лазером и соединяется слой за слоем в плотную деталь. Все происходит в защищенной камере, где воздух заменяется аргоном или азотом, чтобы порошок не окислялся. Лазер работает настолько точно, что может создавать внутренние каналы, сетки или сложную геометрию, которую традиционное производство просто не позволяет.

SLM часто путают с другими похожими методами — например, DMLS или LPBF. Но по сути все эти названия описывают одно и то же: когда вместо литейной формы или обработки на станке мы берем порошок и «варим» из него объект. И не просто объект — а титановый имплант, корпус двигателя, прототип турбины или легкий элемент для дрона. Это уже не что-то «из будущего», а вполне рабочий инструмент для тех, кто умеет считать вес, затраты и точность.

Если коротко — SLM это способ сварить металл из воздуха. Без лишней пыли. И да, это уже доступно не только в оборонке или авиации.

SLM и не только: как Easy3DPrint помогает внедрять сложную 3D-печать в реальные задачи

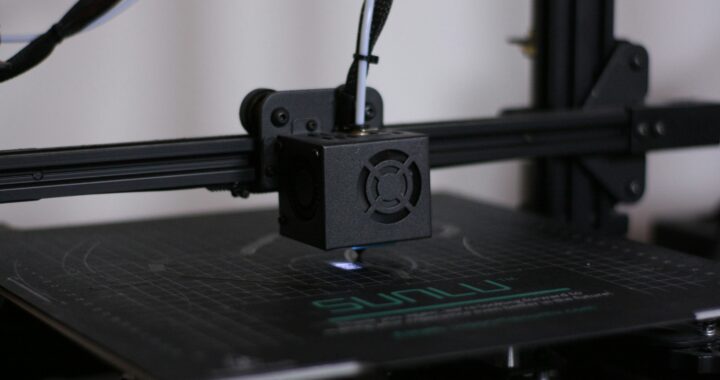

Мы в Easy3DPrint работаем с 3D-печатью на практике — не в теории. У нас ежедневно запускаются модели, тестируются детали, красятся прототипы, собираются макеты. Делаем все: от печати по STL до полного цикла с моделированием, шлифовкой и окраской. Если у вас уже есть файл — напечатаем. Если только идея — поможем реализовать. И если это что-то нестандартное или сложное, как в случае с SLM-технологиями или прототипами под металл — не откажем, а подскажем, как лучше.

Кроме услуг, у нас есть и свой магазин — здесь можно подобрать 3D-принтер под собственные задачи: для дома, мастерской или небольшого производства. Мы не просто продаем технику, а делимся опытом, который сами прошли. Собственный парк оборудования, знание тонкостей печати и ежедневная практика — все это позволяет говорить о таких технологиях, как SLM, не с точки зрения теории, а через призму реального опыта.

Принцип работы SLM (LPBF): пошаговое описание

Технология Selective Laser Melting, которую еще называют LPBF (Laser Powder Bed Fusion), основана на четком принципе послойного расплавления порошка, но требует сложного оборудования и точной настройки. В основе — простая идея: тонкий слой металлического порошка наносится на платформу, после чего лазер «выжигает» нужную форму. Но чтобы эта простая идея превратилась в готовую деталь, задействовано много шагов. Вот как выглядит весь процесс.

1. Подготовка модели

Перед тем как что-то печатать, нужно иметь правильную 3D-модель. Она экспортируется в формате STL или 3MF, после чего проходит через специальное программное обеспечение (slicer), которое «разрезает» модель на сотни или тысячи тонких слоев.

На этом этапе:

- Проверяют геометрию (внутренние каналы, нависающие части, тонкие стенки)

- Добавляют поддержки (support structures), которые удерживают деталь во время печати

- Настраивают параметры: мощность лазера, скорость, толщину слоя и т.д.

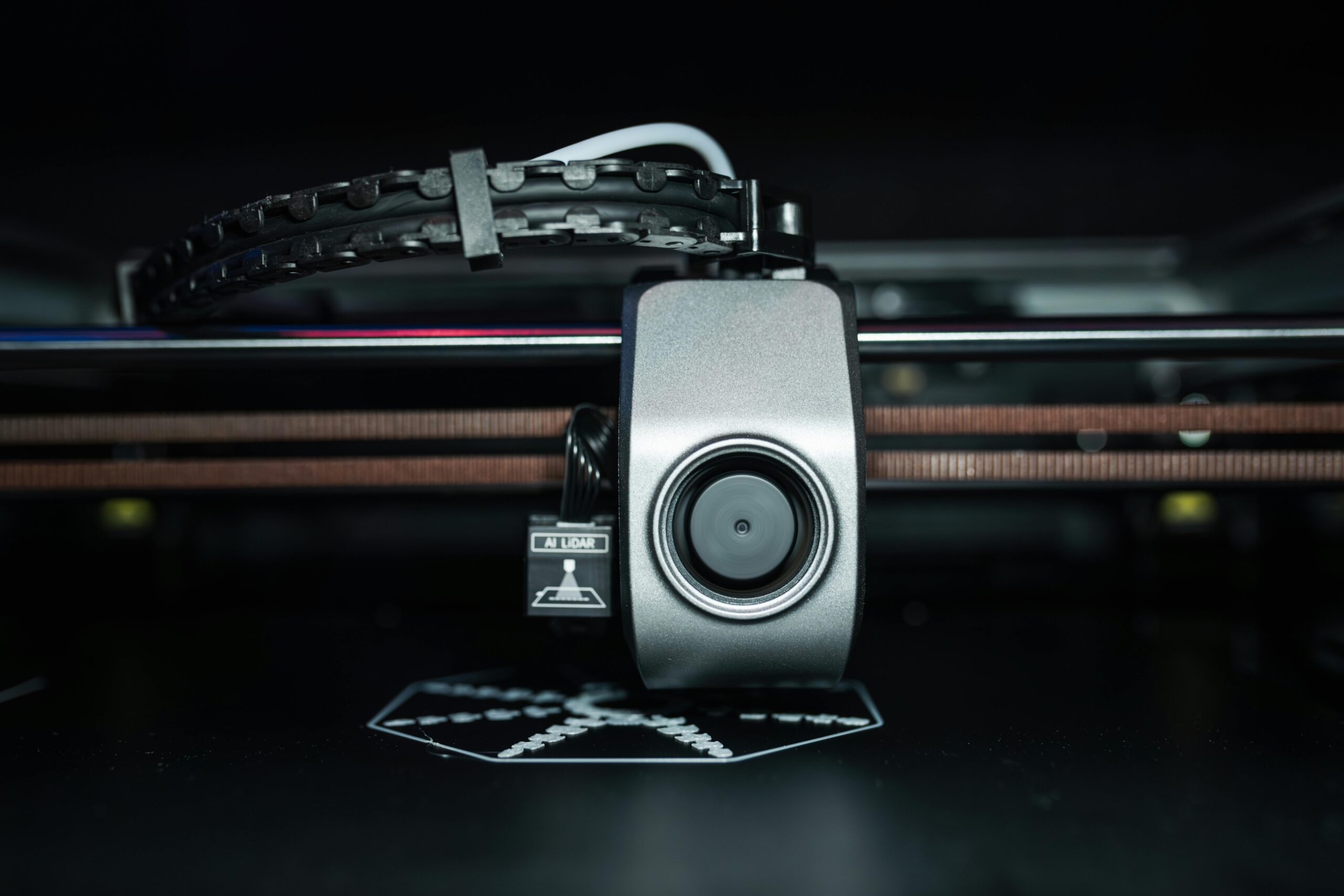

2. Запуск печати в камере с инертным газом

SLM-принтер работает в герметичной камере, где воздух заменен аргоном или азотом. Это нужно, чтобы металлический порошок не окислялся.

Что происходит внутри:

- Платформа опускается на заданную высоту (например, 20 микрон)

- Ракель или лезвие распределяет тонкий слой порошка

- Лазер начинает «рисовать» контур слоя, расплавляя порошок в нужных местах

Цикл повторяется для каждого слоя — и так до тех пор, пока не будет напечатана вся деталь.

3. Охлаждение и извлечение детали

После завершения печати платформа должна полностью остыть. Горячую деталь не трогают — это может вызвать деформацию или трещины.

После охлаждения:

- Излишний порошок аккуратно счищают или высыпают

- Деталь отделяют от платформы (обычно лазером или проволочной EDM-резкой)

- При необходимости — очищают от поддержек

4. Постобработка

На этом этапе изделие еще не готово к использованию. Чаще всего требуется дополнительная обработка.

Типичные этапы постобработки:

- Термообработка (для снятия внутренних напряжений)

- Пескоструй или полировка

- Механическая обработка отдельных поверхностей

- Контроль точности и геометрии

SLM, DMLS, LPBF — в чем разница между этими названиями?

Если вы только начинаете разбираться в металлической 3D-печати, термины SLM, DMLS и LPBF могут звучать как одно и то же. И частично это действительно так — все три обозначают схожий принцип: печать из металлического порошка с помощью лазера. Но нюансы есть, и они не всегда очевидны с первого взгляда.

- SLM (Selective Laser Melting): Это, условно говоря, «классика жанра». В этом подходе порошок расплавляется полностью, слой за слоем, до монолитного металла. Это идеально для титана, стали, алюминия и других популярных материалов. После печати получается практически литое изделие — плотное, без пустот.

- DMLS (Direct Metal Laser Sintering): Технология, очень похожая на SLM, и обе обычно подразумевают полное расплавление порошка лазером. Разница между ними часто заключается в маркетинговых названиях, которые используют производители (например, EOS для DMLS). Обе технологии работают с одинаковыми материалами, такими как титан, сталь или никелевые сплавы, в зависимости от оборудования.

- LPBF (Laser Powder Bed Fusion): Это скорее общее название для всей семьи подобных процессов. И SLM, и DMLS — лишь вариации одной технологической идеи, которую LPBF и объединяет.

Какие материалы подходят для SLM-печати

В SLM-печати важно не просто «печатать из металла», а понимать — из какого именно. Разные порошки ведут себя по-разному: один дает максимальную прочность, другой — легкость, а третий выдерживает температуру, при которой плавится алюминиевая кастрюля. Здесь не идет речь о “лучшем” варианте, все зависит от задачи.

Наиболее распространенные материалы для SLM:

- Алюминиевые сплавы (например, AlSi10Mg): Легкий, быстро охлаждается, хорошо подходит для деталей, где важен вес — корпуса дронов, элементы автомобилей, радиаторы.

- Нержавеющая сталь (316L и подобные): Универсальный вариант. Прочная, химически стойкая, легко обрабатывается. Идеальна для инженерных запчастей, медицинских инструментов или даже пищевой промышленности.

- Титан (Ti6Al4V): Когда нужно сочетание прочности, биосовместимости и низкого веса. Его печатают для имплантов, авиации, военных задач. Но он капризный — печатается не так просто.

- Кобальт-хром: Часто используется в стоматологии и ортопедии. Обладает высокой твердостью и стойкостью к износу.

- Инструментальные стали (H13, maraging steel): Для изготовления пресс-форм, штампов, инструмента. Можно допечатывать износостойкие вставки в рабочие узлы.

- Никелевые сплавы (Inconel 625, 718): Держат температуру там, где другие уже расплавились. Применяются в турбинах, реактивных двигателях, теплообменниках.

Выбор материала — это всегда баланс между свойствами, ценой и требованиями к готовой детали. И если есть сомнения — лучше один раз проконсультироваться, чем потом переделывать. У нас это можно сделать еще до того, как запустится принтер.

На что способен SLM-печать и что стоит учитывать

Selective Laser Melting открывает новые возможности для работы с металлом, но вместе с преимуществами приносит и свои условия игры. Разбираемся, где эта технология работает на полную, а где может дать сбой.

Плюсы, которые трудно игнорировать

SLM проявляет себя лучше всего там, где нужна точность, сложная геометрия и настоящие металлические детали без компромиссов. Это не просто альтернатива фрезеровке — это отдельный подход к производству.

- Печать из «чистого» металла без компромиссов: Это не пластик с добавками и не композит. Вы получаете настоящую металлическую деталь, со всеми свойствами, как у литых или фрезерованных вариантов.

- Сложная геометрия — не проблема: Если деталь не получается сделать на токарном или фрезерном станке — SLM дает шанс. Внутренние каналы, сотовые структуры, комбинированные поверхности — все это можно сделать за один проход.

- Минимум соединений, меньше слабых мест: Можно напечатать цельную конструкцию вместо нескольких скрученных или сваренных частей. Это экономит время на сборке и снижает риски в использовании.

- Нет необходимости в дорогих пресс-формах: Идеально для прототипов, мелкосерийного производства или когда изменения вносятся на лету.

- Оптимизация веса без потери прочности: Легче не значит слабее. Можно проектировать детали, которые выдерживают ту же нагрузку, но весят вдвое меньше.

Но не без нюансов

SLM — не волшебная палочка. Чтобы получить результат, нужно учитывать специфику процесса: от выбора материала до термической обработки после печати.

- Цена старта — не для всех: Сам процесс дорогой. Порошки — вещь недешевая, а подготовка, обработка, контроль — еще и время. Если задача типовая, возможно, фрезеровка будет выгоднее.

- Не каждый проект подходит: Есть ограничения по размеру, толщине стенок, температурным режимам при печати. Иногда лучше разбить деталь на части или подумать о другом методе.

- Постобработка — must have: После печати нужно еще убрать поддержки, обработать поверхность, иногда — закалить или провести термообработку. Это часть процесса, а не “опция”.

- Высокие требования к проектированию: Не все, что сделано “под фрезу”, сразу подходит под печать. Часто нужно адаптировать 3D-модель, чтобы избежать дефектов или перерасхода порошка.

SLM-печать в реальном мире: кто и зачем ее использует

Selective Laser Melting — это не про эксперименты в лаборатории, а про реальные детали, которые работают. Его применяют там, где другие методы уже не справляются или просто не имеют смысла с точки зрения скорости, стоимости или гибкости. Чаще всего технология используется в сложных, технически требовательных сферах, где важна точность, прочность и минимальный вес.

В авиации и космосе SLM позволяет изготавливать легкие конструкции со сложной геометрией, которые не только выдерживают нагрузки, но и снижают массу всего летательного аппарата. В медицине — это возможность напечатать имплант, который идеально повторяет форму кости конкретного пациента. И при этом — без дополнительных швов или соединений. Автомобильная промышленность тоже не отстает: здесь печатают прототипы, инструментальные вставки и даже рабочие детали для болидов.

В промышленном дизайне SLM открывает двери для форм, которые просто невозможно сделать традиционно. Например, внутренние каналы сложной конфигурации, охлаждающие системы внутри детали или индивидуальные изделия в единственном экземпляре. Даже в ювелирке встречаются кейсы, где SLM помогает сэкономить материал и получить филигранную форму из драгоценного металла.

В целом, SLM — это не про будущее, это уже рабочий инструмент для тех, кто не хочет ждать пресс-формы, терять точность или ограничиваться стандартными подходами. Его используют там, где идеи должны работать на полную — без компромиссов.

SLM и классическое производство: разные инструменты для разных задач

Если смотреть просто — оба подхода создают детали. Но способ и логика процесса совершенно разные. В традиционном производстве (обработка на станках, литье, фрезеровка) все завязано на форму, инструмент и количество. Чтобы получить одну сложную деталь, часто нужна целая линия, формы, шаблоны. И самое главное — все это имеет смысл только тогда, когда деталей будет много.

SLM же работает иначе. Нет инструмента, который изнашивается. Нет форм, которые нужно изготавливать неделями. Есть модель — и уже через несколько часов она превращается в металлический объект. Причем с такой геометрией, которую классические методы даже не пытаются сделать. Внутренние полости, органические формы, переменная толщина — для SLM это рабочая норма.

Да, SLM не заменит традиционные методы в серийном литье дешевого крепежа. Но когда нужно быстро, точно, индивидуально — это совершенно другой уровень. Здесь больше свободы, меньше ограничений и быстрее старт. Особенно это ощущается в разработке прототипов или при запуске небольших партий сложных изделий. Не зря именно SLM все чаще выбирают инженеры, которым нужно не просто “сделать”, а “сделать лучше”.

Заключение

Selective Laser Melting — это уже не футуризм, а повседневная практика. Если коротко, то эта технология позволяет создавать сложные металлические детали без инструментов, форм или многомесячного ожидания. Ее выбирают не ради “новизны”, а потому что она реально решает нетипичные задачи — быстрее, гибче, точнее.

Да, у нее есть свои нюансы. Не все и не всегда выгодно печатать. Но если ваш проект — это не просто копия из каталога, а что-то живое и инженерно нестандартное, SLM может стать тем самым инструментом, который позволит перейти от идеи к готовой детали без лишних барьеров. И если с этим нужна помощь — мы на связи.

Часто задаваемые вопросы

Технически — это похожие процессы. Все три используют лазер для сплавления металлического порошка. LPBF — это общее название, а SLM и DMLS — коммерческие варианты с некоторыми отличиями в параметрах и лицензиях.

Не совсем. Чаще всего используют алюминий, титан, нержавейку, иногда — кобальт-хром или инконель. Но не каждый металл подходит — нужен специальный порошок с точной фракцией и составом.

В зависимости от материала — часто не хуже тех, что сделаны традиционно. А в некоторых случаях даже лучше, так как нет швов, пустот или слабых зон.

Для больших партий — нет. А вот для тестовых образцов, прототипов или мелкосерийных изделий — самое то. Здесь SLM позволяет сэкономить на оснастке и ускорить цикл.

Зависит от размера, сложности, материала и количества. Но если вам нужно понять порядок цен — лучше просто отправить нам модель, и мы все рассчитаем честно и без “скрытых” цифр.