Узнайте, что такое резьбовые соединения для 3D-моделей, как их создавать с помощью вставок или прямой печати, и почему они важны для прочных прототипов и готовых изделий. Практические рекомендации по настройкам, материалам и предотвращению ошибок.

Содержание страницы

Что такое резьбовое соединение для 3D-моделей

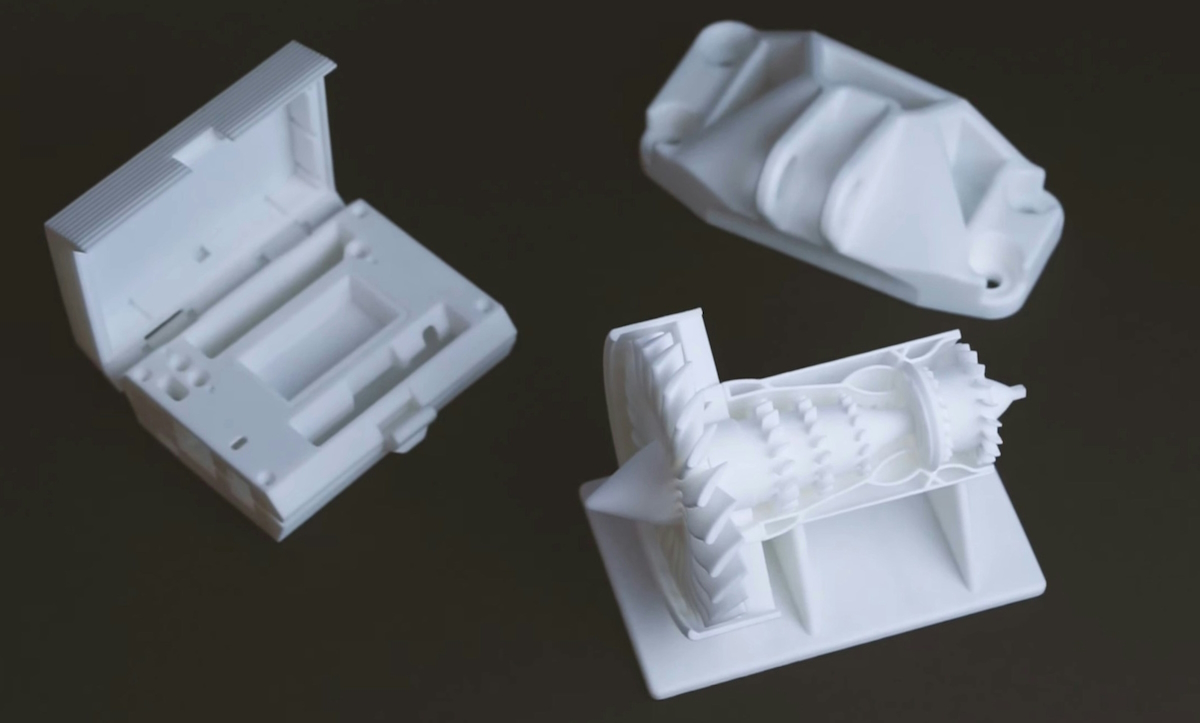

В мире 3D-печати детали часто собираются из нескольких частей, и здесь резьбовые соединения становятся настоящим спасением. Они позволяют надежно скреплять элементы, при этом конструкцию можно разобрать без повреждений. Такие соединения могут быть интегрированы в пластик или выполнены с использованием металлических вставок, а выбор зависит от нагрузки на изделие.

Резьбовые соединения в 3D-моделях — это способ создания винтовых креплений прямо в напечатанных деталях. Вместо того чтобы покупать готовые болты или гайки и сверлить отверстия, вы можете встроить резьбу в саму модель. Это удобно для прототипов, корпусов электроники или механических узлов, где важны прочность и точность. Например, в прототипах подставок для фотосъемки или кронштейнах резьба позволяет быстро собирать и разбирать части без потери жесткости. Обычно такие соединения выдерживают десятки циклов, если всё сделано правильно, и поэтому они незаменимы для разработчиков.

Основные типы резьбовых соединений в 3D-печати

Резьбовые соединения делятся на несколько типов в зависимости от способа создания. Один из самых распространенных — прямая печать резьбы в пластике, когда витки формируются во время печати. Это просто, но требует точных настроек, чтобы избежать деформаций. Другой вариант — использование металлических вставок, которые вплавляются в готовую деталь. Они дают металлическую резьбу, устойчивую к износу.

Вот основные типы:

- Внутренняя резьба: Формируется внутри отверстия для вкручивания болта. Подходит для крышек или фиксаторов.

- Внешняя резьба: Витки на поверхности детали, как на винте. Используется для адаптеров или рукояток.

- Термоинсерты: Латунные или нейлоновые вставки с накаткой, которые вплавляются паяльником. Бывают с прямой или косой накаткой для лучшего сцепления.

- Запечатываемые гайки: Шестигранные гайки, вставляемые во время паузы в печати и закрываемые последующими слоями.

Каждый тип имеет свои особенности. Например, термоинсерты идеально подходят для частой разборки, так как пластиковая резьба быстро изнашивается. В 2025 году, с распространением принтеров типа Bambu Lab, прямая печать стала доступнее, но вставки всё ещё остаются фаворитами для нагруженных узлов.

Преимущества использования резьбовых соединений

Резьбовые соединения делают 3D-модели более практичными. Они позволяют создавать разборные конструкции, что экономит время при прототипировании. Представьте, как удобно тестировать разные версии корпуса, просто откручивая болты. Кроме того, такие соединения повышают прочность, особенно при использовании металлических вставок, которые выдерживают нагрузку на вырыв.

Среди преимуществ:

- Прочность и долговечность: Выдерживают сотни циклов без деформаций, в отличие от клея или защёлок.

- Компактность: Не требуют дополнительного пространства, как обычные гайки.

- Универсальность: Подходят для разных материалов — от PLA до фотополимеров.

- Экономичность: Меньше затрат на готовые крепления, всё печатается сразу.

- Точность: При правильных допусках обеспечивают плотную посадку без люфтов.

По сравнению с другими методами, такими как склеивание, резьба позволяет проводить ремонт. Для бизнеса это означает более быстрые итерации при разработке продуктов, а для хобби — надёжные самодельные устройства дома.

Опыт с Easy3DPrint: практическое применение резьбовых соединений

Мы в Easy3DPrint всегда стараемся превращать идеи клиентов в реальные детали, которые не только выглядят красиво, но и работают как часы. Когда речь заходит о резьбовых соединениях в 3D-моделях, наша команда берётся за проекты, где важно не просто напечатать точную резьбу, но и сделать так, чтобы она выдерживала реальные нагрузки — от прототипов для электроники до механических узлов. За семь лет работы мы выполнили сотни таких задач, начиная от простых вставок в корпусах и заканчивая сложными сборками для бизнеса. Наши принтеры на трёх технологиях, от FDM до SLA, позволяют быстро тестировать разные материалы — виды пластика и фотополимеров — чтобы резьба не деформировалась и надёжно держала болты. Это особенно полезно для клиентов, которые хотят избежать домашних экспериментов, ведь мы контролируем всё на двух этапах: от моделирования с учётом допусков до финальной обработки.

Один из наших любимых аспектов — серийная печать для бизнеса, где резьбовые соединения становятся частью альтернативы литью под давлением. Представьте, вы запускаете новую серию адаптеров или кронштейнов, и вместо дорогих форм мы печатаем небольшие партии с точной резьбой, добавляя сборку и покраску на нашей площадке. Мы берёмся за сложные проекты, где менеджеры не просто печатают, а советуют, как оптимизировать модель для надёжности — например, комбинировать PETG для гибкости с латунными вставками для прочности. Клиенты из Укроборонпрома или фармацевтических компаний часто возвращаются, потому что мы гарантируем сроки от двух часов. Если ваш проект конфиденциален, просто скажите — мы всё учтём, и результат будет не только прочным, но и готовым к использованию сразу.

Выбор материалов для создания резьбы

Материал определяет, насколько соединение будет надёжным. PLA подходит для простых задач — он даёт чёткие витки, но хрупкий при нагрузках. PETG лучше для нагруженных узлов благодаря гибкости и адгезии слоёв. ABS или ASA выдерживают температуру, но требуют закрытого корпуса принтера.

Для вставок выбирайте латунь — она хорошо проводит тепло и фиксируется в пластике. Нейлон подходит для гибких деталей. Избегайте влажных материалов, так как они дают неровные витки. В 2025 году популярны композитные пластики с волокнами для усиления, но для резьбы лучше использовать чистые полимеры.

Важно сушить филамент перед печатью — влажный PETG «плюётся» и портит профиль. Для фотополимеров резьбу не вплавляют, а приклеивают смолой с УФ-отверждением.

Проектирование моделей с резьбовыми элементами

Проектирование начинается с CAD-программ, таких как Fusion 360 или Tinkercad. Используйте стандартные профили резьбы ISO или UNC с допусками. Для внутренней резьбы добавляйте 0.1-0.2 мм к диаметру, для внешней — уменьшайте на 0.05-0.15 мм.

Добавляйте фаски 0.5-1 мм для лёгкого входа болта и скругления 0.2-0.4 мм в основании витка, чтобы избежать сколов. Для длинных резьб делите их на сегменты с прорезями против усадки. В тонкостенных деталях добавляйте рёбра жёсткости.

Тестируйте отверстия на образцах — если появляются заусенцы, значит отверстие слишком маленькое. Размещайте вставки не ближе половины диаметра от края, чтобы избежать трещин.

Практические примеры применения в проектах

Резьбовые соединения превращают простые 3D-печатные детали в полноценные рабочие устройства, где всё держится прочно и легко разбирается. Они особенно удобны в случаях, когда нужно часто менять части или тестировать разные конфигурации. Многие начинают с базовых идей, а затем переходят к более сложным системам, и это всегда приносит удовольствие от результата.

Применение в электронике и гаджетах

В электронике резьбовые вставки часто используют для фиксации плат и компонентов внутри корпусов. Это позволяет создавать компактные устройства, где всё на своём месте, без лишнего клея или защёлок. Например, в самодельных контроллерах или датчиках латунные инсерты обеспечивают надёжное крепление, выдерживая вибрации.

Вот несколько типичных примеров:

- Корпуса для Raspberry Pi: Вставки позволяют прикручивать плату и крышку, обеспечивая быстрый доступ к портам.

- Охлаждение для электроники: Как в моделях для MKS-Base, где резьба фиксирует вентиляторы без ослабления конструкции.

- Портативные гаджеты: В смарт-часах или трекерах вставки удерживают аккумуляторы, облегчая замену.

Многие энтузиасты отмечают, что такие соединения делают проекты долговечнее, особенно при ежедневном использовании.

Механические прототипы и игрушки

В механике резьба идеально подходит для подвижных частей, где важны точность и прочность. В прототипах машинок или механизмов она фиксирует оси и колёса, позволяя легко регулировать. Это особенно полезно в DIY-проектах, где эксперименты не разрушают всю конструкцию.

Конкретные примеры:

- Тиски для мини-ЧПУ: Шестигранные гайки, вплавленные в пластик, обеспечивают компактность и устойчивость к нагрузкам.

- Робототехника: В самодельных роботах вставки крепят моторы и сенсоры, выдерживая сотни циклов движения.

- Игрушечные модели: Колёса на осях с резьбой делают машинки разборными, что удобно для детей и взрослых хоббистов.

Интересно, как простая вставка может превратить игрушку в учебный инструмент, показывая принципы механики.

Оборудование для фотографии и видеосъёмки

В фотооборудовании резьбовые соединения помогают создавать гибкие конструкции для съёмки. Они позволяют быстро менять углы или добавлять аксессуары, не повреждая детали. Это делает проекты мобильными и удобными для полевых условий.

Примеры из практики:

- Стол для 360-градусной съёмки: Вставки дают возможность разбирать стол десятки раз в процессе разработки, сохраняя прочность.

- Кронштейны для камер: Резьба фиксирует штативы или освещение, выдерживая вес оборудования.

- Адаптеры для объективов: В самодельных системах вставки обеспечивают точное соединение без люфтов.

Люди, занимающиеся съёмкой, часто говорят, что такие решения экономят время на настройку и делают процесс более творческим.

Медицинские протезы и DIY-инновации

В медицине и DIY резьба открывает путь к персонализированным решениям. Она позволяет создавать протезы или инструменты, которые легко адаптировать под пользователя. С быстрыми принтерами вроде Ender 3 это становится возможным даже дома.

Варианты применения:

- Медицинские протезы: Вставки фиксируют части, позволяя регулировать размер или заменять элементы.

- DIY-роботы: В домашних автоматизированных системах резьба удерживает датчики и актуаторы.

- Ортопедические устройства: Крепления для фиксаторов суставов, где прочность критически важна.

Актуально в 2025 году, когда принтеры стали быстрее, это стимулирует инновации, где каждый может создать что-то полезное для здоровья или быта.

Настройки 3D-принтера для печати резьбы

Для качественной резьбы высота слоя 0.12-0.2 мм — более тонкие слои дают гладкие витки. Стенки минимум 3 периметра, заполнение 50-100% с паттерном grid. Температура в верхнем диапазоне: PLA 190-230°C, PETG 220-260°C для лучшей адгезии.

Охлаждение: PLA 40-60%, PETG минимальное в зоне резьбы. Скорость периметров 20-30 мм/с. Для внутренней резьбы увеличивайте отверстие на 0.1-0.2 мм, отключайте ретракты на коротких сегментах. Внешнюю печатайте вертикально с минимальными поддержками.

Сопло 0.4 мм для мелкой резьбы М3-М4, 0.6 мм для более крупной. Избегайте переэкструзии — лёгкая недоэкструзия сглаживает гребень.

Распространённые проблемы и способы их избежать

Деформация витков возникает от перегрева — контролируйте температуру. Слабая адгезия слоёв: увеличьте нагрев и снизьте скорость. Хрупкость: выбирайте PETG вместо PLA.

Проблемы:

- Люфт: Проверьте допуски в модели.

- Залипание мостов: Уменьшите подачу.

- Износ при разборке: Используйте вставки.

- Влажный пластик: Просушите филамент.

Тестируйте на образцах, чтобы избежать ошибок на финальной детали.

Рекомендации для эффективного использования

Начинайте с простых моделей — напечатайте тестовую резьбу М6. Покупайте вставки оптом из Китая для экономии. Обновляйте слайсер для адаптивных слоёв.

Рекомендации:

- Тестируйте температуру на образцах.

- Используйте сухой филамент.

- Добавляйте фаски в дизайн.

- Для серийного производства — пресс вместо паяльника.

Из опыта, правильные допуски избавляют от множества проблем, делая соединения надёжными. В итоге, резьбовые элементы превращают 3D-печать в инструмент для реальных проектов.

Заключение

Резьбовые соединения в 3D-моделях открывают возможности для создания действительно функциональных вещей, где детали не просто лежат рядом, а работают вместе как единое целое. При правильном подходе — от выбора материала до точной установки вставок — вы получаете конструкции, которые выдерживают ежедневное использование и легко адаптируются под изменения. Это не просто технология, а инструмент, который приближает 3D-печать к реальному производству, особенно когда речь идёт о прототипах или кастомных гаджетах. И если вы только начинаете, не бойтесь экспериментировать с тестовыми образцами, ведь именно так приходит понимание, как превратить идею в прочное изделие, которое прослужит годами.

Часто задаваемые вопросы

Да, резьбу можно формировать прямо во время печати, и это хорошо работает для простых задач, где нагрузка не слишком большая. Главное — настроить слайсер на тонкие слои и правильные допуски, чтобы витки получались чёткими и без деформаций. Для PLA это даёт хорошую точность, но если планируется частая разборка, лучше использовать вставки, так как пластик со временем изнашивается. Многие начинают именно с этого метода, чтобы понять основные принципы, а потом переходят к усиленным вариантам.

Для вплавления вставок подойдёт обычный паяльник с регулировкой температуры, чтобы не перегреть пластик. Жало должно быть тонким, чтобы точно направлять вставку в отверстие, и не забудьте про пинцет для безопасности — латунь нагревается мгновенно. Если вы занимаетесь серийным производством, пресс будет лучшим выбором для точности, но для домашних проектов паяльник справляется отлично. Просто потренируйтесь на образцах, и процесс станет быстрым и простым.

Размер отверстия зависит от диаметра вставки — обычно его делают на 0.2-0.3 мм меньше, чтобы обеспечить плотную фиксацию после вплавления. Таблицы производителей помогут с точными значениями, а фаски на краях отверстия облегчат установку без сколов. Если отверстие слишком большое, вставка будет болтаться, а слишком маленькое приведёт к трещинам в пластике. Тестирование на пробных деталях — ключ к успеху, ведь каждый материал ведёт себя по-разному.

Фотополимеры не плавятся как пластик, поэтому вплавить вставки не получится — материал просто раскрошится. Вместо этого вставки приклеивают жидкой смолой и отверждают под УФ-лампой, что обеспечивает прочное сцепление без повреждений. Для таких деталей резьба полезна в прототипах медицинских инструментов или мелких элементов, где важна точность. Этот метод требует аккуратности, но результат стоит усилий, особенно для деликатных проектов.

Стоимость зависит от типа — простые латунные вставки из Китая стоят копейки за штуку при покупке оптом, а нейлоновые немного дороже, но гибче. Филамент для печати резьбы, например PETG, обойдётся в несколько сотен гривен за килограмм, в зависимости от бренда. Если добавлять постобработку клеем или метчиком, расходы немного увеличиваются, но в целом это дешевле, чем покупать готовые крепления. Для крупных проектов стоит искать оптовые скидки — затраты окупятся за счёт скорости и надёжности.