Температурный режим экструдера — это не просто набор цифр на датчике. Это сердце процесса, которое определяет, будет ли пластиковое изделие прочным, гладким и готовым к использованию. Без правильного контроля температуры сырье может испортиться, а продукция — потерять свои свойства. В этой статье разберем, что такое температурный режим, как он работает и почему каждая зона экструдера требует особого внимания. Простые объяснения помогут понять, как температура влияет на качество и эффективность производства.

Содержание страницы

Что такое температурный режим экструдера?

Температурный режим экструдера — это набор условий нагрева, которые обеспечивают правильное расплавление пластикового сырья и его превращение в готовое изделие. Экструзия — это процесс, когда гранулы пластика нагреваются, расплавляются и выдавливаются через специальные формы (фильеры), чтобы получить трубы, пленки или профили. Температура влияет на каждый этап: от подачи сырья до формирования конечного продукта. Если где-то что-то пошло не так — например, температура слишком низкая или высокая — изделие может получиться шершавым, хрупким или с неровными краями.

Экструдер делится на несколько зон, каждая из которых имеет свою функцию и температурный диапазон. Эти зоны работают как единая система, где даже небольшое отклонение может повлиять на результат. Рассмотрим, как это устроено.

Как работают зоны экструдера: детальный разбор

Экструдер — это не просто машина, которая «варит» пластик. Это сложная система, где каждый этап имеет значение, а температура — ключ к успеху. Представьте себе конвейер, где сырье проходит через несколько зон, и каждая выполняет свою уникальную роль. Если хотя бы одна из них настроена неправильно, результат может разочаровать: от неровных краев до полного брака. Давайте разберем, как работают три основные зоны экструдера, какие сложности возникают в каждой и как их преодолеть для качественного производства.

Зона подачи: первый шаг к качественному пластику

Зона подачи — это начало пути сырья в экструдере. Здесь все начинается с гранул пластика, которые попадают в цилиндр через бункер. Это место, где сырье готовится к дальнейшему процессу, но еще не подвергается сильному нагреву.

Что происходит в зоне подачи?

Температура здесь обычно держится в пределах 20-40°C. Это невысокий показатель, и так задумано специально. На этом этапе гранулы должны оставаться твердыми, чтобы не слиплись и не забили канал. Винт, вращающийся внутри цилиндра, медленно проталкивает сырье вперед, подготавливая его к следующему этапу — сжатию.

Почему важна правильная температура?

Слишком высокая температура в зоне подачи может вызвать преждевременное размягчение гранул. Представьте, как конфеты тают на жаре — нечто похожее может произойти с пластиком, если не контролировать нагрев. Это приведет к неравномерной подаче сырья и даже к остановке оборудования.

Советы для оптимальной работы зоны подачи

- Проверяйте чистоту бункера: пыль или остатки старого материала могут нарушить подачу.

- Контролируйте влажность гранул: влажное сырье может затруднить движение винта.

- Настройте скорость подачи так, чтобы винт не был перегружен.

- Используйте охлаждение, если зона подачи нагревается от соседних участков.

Зона сжатия: сердце процесса экструзии

Зона сжатия — это место, где начинается основная работа. Здесь гранулы пластика нагреваются и превращаются в вязкую, однородную массу. Это самый сложный этап, ведь нужно найти баланс между температурой, давлением и скоростью.

Как работает зона сжатия?

Температура в этой зоне обычно составляет 150-200°C, в зависимости от типа пластика. Винт сжимает гранулы, а тепло от нагревательных элементов и трения помогает их расплавить. Это похоже на замешивание густого теста: если все сделать правильно, масса получится гладкой и однородной.

Сложности и риски

Если температура слишком низкая, сырье не расплавится полностью, что приведет к комкам или неровностям. А если перегреть, пластик может начать разрушаться, теряя свои свойства. Давление тоже играет роль: слишком сильное вызывает перегрев из-за трения, а слабое — недостаточное смешивание.

Как настроить зону сжатия

- Используйте технический паспорт материала для точного выбора температуры.

- Регулируйте скорость вращения винта: быстрее — для более вязких материалов, медленнее — для чувствительных к перегреву.

- Следите за состоянием винта: изношенный механизм может создавать неравномерное давление.

- Установите датчики для контроля температуры в реальном времени.

Зона формирования: создание конечного продукта

Зона формирования — это финишная прямая, где расплавленный пластик приобретает свою окончательную форму. Здесь сырье проходит через фильеру — специальную форму, которая определяет, будет ли это труба, пленка или профиль.

Механика зоны формирования

Температура здесь самая высокая — обычно 200-250°C. Высокий нагрев обеспечивает пластичность, чтобы пластик легко проходил через фильеру и принимал нужные размеры. Давление в этой зоне также значительное, ведь оно помогает сохранить форму и точность изделия.

Проблемы, которые могут возникнуть

Недостаточный нагрев в зоне формирования делает пластик менее текучим, что приводит к неровным краям или деформации. А избыточная температура может вызвать пузыри или изменение цвета. Фильера тоже требует внимания: если она загрязнена или изношена, изделие получится неровным.

Рекомендации для зоны формирования

- Регулярно очищайте фильеру от остатков пластика.

- Убедитесь, что температура соответствует типу сырья (например, PLA требует более низких температур, чем ABS).

- Используйте системы охлаждения после фильеры для быстрой фиксации формы.

- Проверяйте давление: оно должно быть стабильным, чтобы избежать деформаций.

Как связаны зоны между собой?

Хотя каждая зона выполняет свою функцию, они работают как единая команда. Проблема в одной зоне может «перекинуться» на другие. Например, если зона подачи перегревается, гранулы слипнутся, что усложнит работу зоны сжатия. А если зона сжатия не обеспечивает однородного расплава, зона формирования не сможет создать качественное изделие. Вот почему так важно:

- Настроить температуру для каждой зоны отдельно, но с учетом их взаимосвязи.

- Использовать автоматизированные системы (например, ПИД-регуляторы) для стабильности.

- Проводить регулярное техническое обслуживание, чтобы избежать износа винта или цилиндра.

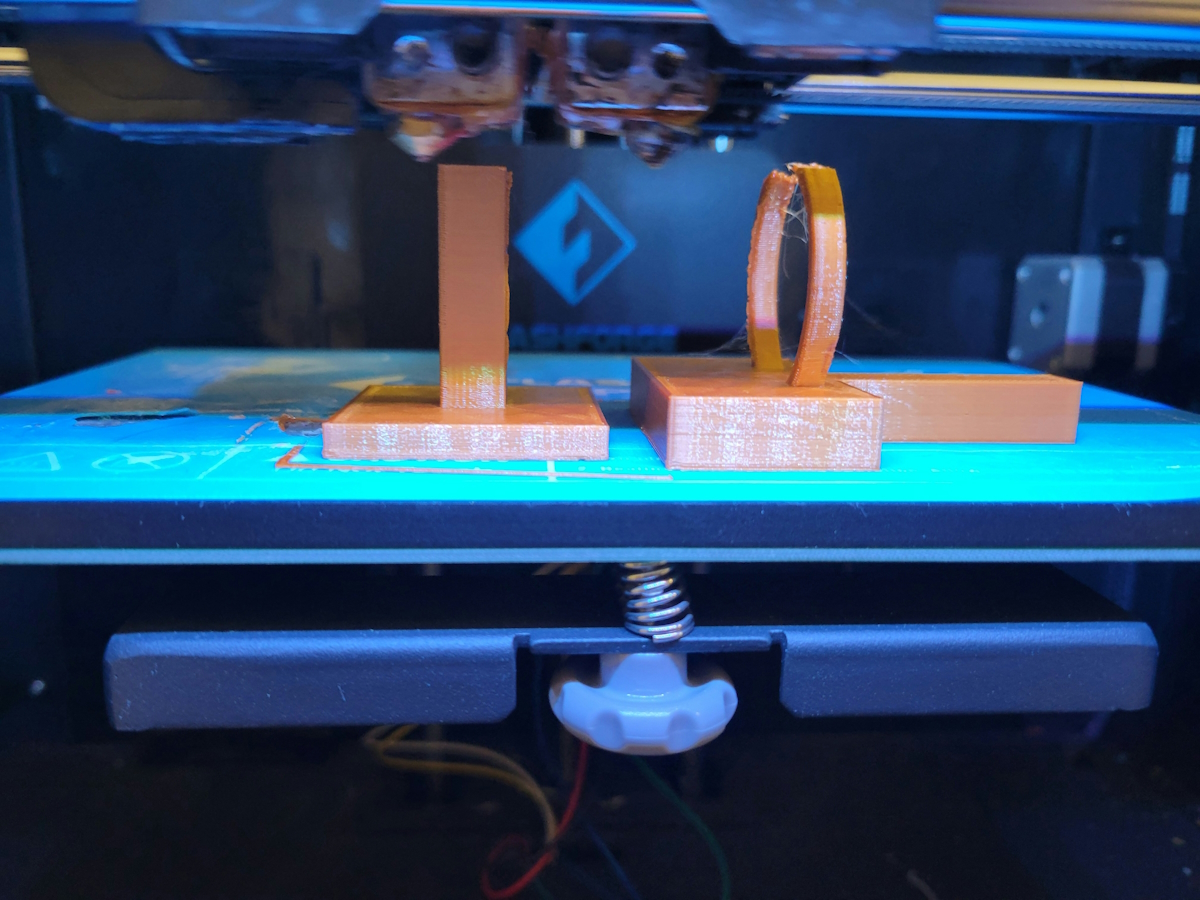

Easy3DPrint: наши практические подходы к температурному контролю в 3D-печати

Мы в Easy3DPrint всегда считали, что успех в 3D-печати скрыт в мелочах, таких как точная настройка температуры экструдера. За семь лет работы с клиентами — от небольших стартапов до крупных компаний, таких как Укроборонпром и Райффайзен Банк, — мы убедились, что без стабильного нагрева в FDM-технологиях ни один проект не получится в полной мере. Наши принтеры, среди которых множество FDM-моделей, работают с разными видами пластика, и мы знаем: если температура отклоняется всего на несколько градусов, изделие может выйти с деформациями или неровностями. Поэтому мы инвестируем в автоматизированный контроль — это не просто оборудование, а способ избежать типичных ошибок, о которых часто рассказывают новички. Представьте, как приятно, когда ваш прототип получается идеальным с первого раза, без лишних переделок.

У нас процесс начинается с консультации, где мы не просто рассчитываем стоимость, а и советуем оптимальные режимы для конкретного материала — например, 200°C для PLA или 240°C для ABS в зоне формирования. Мы контролируем температуру на двух этапах: во время печати и после, с охлаждением, чтобы зафиксировать форму без трещин. Это особенно полезно для серийного производства, где мы заменяем литье под давлением — быстрее, дешевле и без форм. Клиенты в Харькове, Киеве и Одессе отмечают, что наши проекты сохраняют форму даже в сложных условиях, потому что мы не игнорируем нюансы, такие как трение винта или влажность сырья.

Советы для новичков в работе с экструдером

Для тех, кто только начинает работать с экструдерами, процесс может показаться сложным. Но несколько простых правил помогут избежать ошибок:

- Начинайте с низких температур и постепенно повышайте их, наблюдая за результатом.

- Всегда держите под рукой техническую документацию на сырье.

- Не игнорируйте профилактическую чистку: даже небольшие остатки пластика могут испортить партию.

- Если что-то пошло не так, не спешите разбирать экструдер — проверьте настройки температуры и давления.

Экструдер — это как кухонный комбайн: если знать, как правильно настроить режимы, результат будет идеальным. Зоны подачи, сжатия и формирования работают вместе, чтобы превратить гранулы в качественный продукт. Главное — внимательность к деталям и регулярный уход за оборудованием.

Почему контроль температуры так важен?

Температура влияет не только на процесс плавления, но и на физические свойства конечного изделия. Вот несколько причин, почему этому уделяют столько внимания:

- Качество изделия. Неправильная температура может привести к дефектам, таким как шероховатость, трещины или неровности.

- Эффективность производства. Точный контроль снижает количество брака и экономит сырье.

- Долговечность оборудования. Перегрев или недогрев могут повредить винт, цилиндр или фильеру.

- Энергосбережение. Правильный температурный режим снижает расход электроэнергии.

Проблемы возникают, когда температура отклоняется от нормы. Недогрев делает пластик хрупким, а перегрев может вызвать пузыри или изменение цвета. Так как этого избежать?

Практические советы по поддержанию температуры

Чтобы экструдер работал как часы, нужно учитывать несколько практических моментов. Вот рекомендации, которые помогут избежать проблем:

- Регулярно калибруйте датчики. Неточные датчики могут показывать неверную температуру, что приведет к браку.

- Проверяйте систему охлаждения. Если она не справляется, цилиндр может перегреться, что повлияет на пластик.

- Настраивайте температуру под тип сырья. Разные полимеры (например, ABS или PLA) имеют разные точки плавления.

- Контролируйте скорость вращения винта. Слишком высокая скорость может вызвать дополнительное трение и перегрев.

- Следите за чистотой фильеры. Остатки пластика могут изменить теплопередачу.

Эти простые шаги помогут поддерживать стабильный процесс и снизить риск дефектов.

Типичные проблемы и как их решить

Даже с лучшим оборудованием проблемы неизбежны. Вот самые распространенные трудности, связанные с температурой, и способы их устранения.

Недогрев: когда пластик не расплавляется полностью

Недогрев возникает, когда температура в зоне сжатия или формирования слишком низкая. Это может привести к следующим дефектам:

- Неровные края изделия.

- Расслоение пластика.

- Шероховатая поверхность без блеска.

- Порошкообразные остатки в зоне дегазации.

Как исправить?

- Повышайте температуру на 5-10°C в проблемной зоне.

- Увеличьте загрузку винта для лучшего трения.

- Проверьте, соответствует ли сырье рекомендованным параметрам.

Перегрев: когда пластик переплавляется

Перегрев, или перепластификация, возникает из-за слишком высокой температуры или длительного пребывания сырья в цилиндре. Признаки:

- Пузыри на поверхности.

- Желтоватый оттенок пластика.

- Неровности или комки.

- Избыточная вязкость, усложняющая формирование.

Как исправить?

- Понизьте температуру на 5-10°C.

- Замедлите скорость вращения винта.

- Уменьшите подачу сырья.

Неровномерный нагрев

Иногда температура в разных зонах цилиндра колеблется, что приводит к нестабильному качеству. Это может быть вызвано неисправностью нагревателей или плохой теплопередачей.

Как исправить?

- Проверьте исправность нагревательных элементов.

- Очистите цилиндр от остатков пластика.

- Используйте адаптивное управление для автоматического устранения колебаний.

Влияние сырья на температурный режим и роль системы охлаждения

Не все полимеры ведут себя одинаково. Например, ABS требует более высоких температур (220-250°C в зоне формирования), тогда как PLA достаточно 180-220°C. Скорость подачи сырья и диаметр фильеры также влияют на нагрев. Больший диаметр может потребовать более высокой температуры для равномерного расплавления.

Чтобы избежать сюрпризов, всегда проверяйте технический паспорт сырья. Производители указывают рекомендуемые температурные диапазоны, которых стоит придерживаться. Если сырье новое, проведите тестовую экструзию на низкой скорости, чтобы подобрать оптимальные параметры.

Роль системы охлаждения

Система охлаждения — не менее важная часть экструдера, чем нагревательные элементы. После формирования изделие нужно быстро охладить, чтобы зафиксировать его форму. Если охлаждение неэффективно, пластик может деформироваться или потерять прочность.

- Используйте водяное или воздушное охлаждение в зависимости от типа изделия.

- Убедитесь, что система охлаждения исправна и не засорена.

- Регулируйте скорость охлаждения, чтобы избежать теплового шока.

Эффективная система охлаждения не только сохраняет форму, но и экономит время производства.

Выводы: как превратить знания о температуре в реальное преимущество

Поддержание температуры в экструдере — это не просто техническая мелочь, а настоящий инструмент для повышения качества производства. Мы прошлись по зонам экструдера, методам контроля, типичным проблемам и практическим советам, и теперь ясно, что стабильный нагрев напрямую влияет на прочность, гладкость и долговечность пластиковых изделий. С моей точки зрения, многие производства страдают из-за мелких ошибок, таких как игнорирование системы охлаждения или неправильный выбор сырья, но если внедрить автоматизированные системы вроде ПИД или адаптивного управления, количество брака снизится в разы. Главное — не останавливаться на теории: тестируйте настройки на своем оборудовании, следите за датчиками и не бойтесь корректировать параметры под конкретные задачи. В результате вы не только сэкономите ресурсы, но и получите продукцию, способную выдержать конкуренцию. Если сомневаетесь, обратитесь к специалистам — лучше потратить время на консультацию, чем переделывать партию.

Частые вопросы

Оптимальная температура в экструдере зависит от типа пластика, ведь каждый материал имеет свою точку плавления и чувствительность к нагреву. Для обычного PLA в зоне подачи достаточно 20-40 градусов, чтобы гранулы не слипались, в зоне сжатия температура повышается до 150-180, а в зоне формирования — до 190-220, чтобы обеспечить текучесть без деформаций. Если используется ABS, который прочнее, но более капризный, зону сжатия держат на уровне 180-220, а формирование — 230-250, иначе изделие может выйти с пузырьками или изменением цвета. Для PETG оптимальны средние значения: подача та же, сжатие 170-200, формирование 220-240. Главное — проверять технический паспорт сырья, ведь даже небольшое отклонение, скажем на 10 градусов, может превратить гладкий профиль в шершавый. Из практики лучше начинать с низких температур и постепенно повышать, наблюдая за процессом.

Выбор метода контроля температуры зависит от масштаба производства и бюджета, ведь не каждому подойдет сложная система. Если у вас небольшая мастерская с простым экструдером, ручное управление может быть вполне достаточным — оно дешевое, но требует постоянного внимания оператора, чтобы избежать перепадов температуры на несколько градусов. Для средних предприятий лучшим вариантом будет ПИД-регулирование: оно автоматизирует процесс, быстро реагирует на изменения и обеспечивает точность, хотя требует периодического обслуживания. А для крупного производства, где важна максимальная стабильность, стоит выбрать адаптивное управление — оно контролирует все в реальном времени, экономит энергию и минимизирует брак, но стоит дороже и требует обучения персонала. Подумайте о своих задачах: если проблемы часто связаны с колебаниями температуры, вложение в автоматику окупится снижением затрат в будущем.

Перегрев экструдера — частая проблема, которая может испортить пластик, сделав его слишком вязким или с пузырьками, но ее можно устранить несколькими шагами. Сначала проверьте систему охлаждения: если она забита или неисправна, цилиндр накапливает лишнее тепло, поэтому очистите каналы и убедитесь в циркуляции воздуха или воды. Затем снизьте температуру на 5-10 градусов в проблемной зоне, особенно в формировании, и замедлите скорость вращения винта, чтобы уменьшить трение. Если подача сырья слишком большая, уменьшите ее — это разгрузит оборудование и стабилизирует процесс. Иногда причина кроется в износе винта или нагревателей, поэтому осмотрите их на повреждения. Если перегрев повторяется, стоит перейти на адаптивное управление, которое автоматически регулирует температуру — это избавит от множества проблем и сохранит качество продукции.

Скорость вращения винта напрямую связана с температурой, потому что она влияет на трение и время нахождения сырья в экструдере. Если винт вращается слишком быстро, трение между частицами пластика усиливается, добавляя тепла и вызывая риск перегрева, особенно в зоне сжатия, где масса становится плотной. Напротив, при медленной скорости пластик плавится равномернее, но если она слишком низкая, температура может упасть, вызывая недогрев и шероховатость изделия. Для оптимального режима подбирайте скорость под материал: для вязких пластиков, таких как ABS, держите средние обороты, чтобы избежать деформаций, а для более текучих, как PLA, можно ускорить процесс. Практика показывает, что баланс между скоростью и температурой снижает количество брака, поэтому проводите тестовые запуски и корректируйте параметры по результатам.

Регулярная калибровка датчиков температуры — это обязательное условие для любого экструдера, ведь неточные показания могут испортить целую партию. Со временем датчики сбиваются из-за износа или загрязнений и начинают показывать на 5-10 градусов больше или меньше, что приводит к недогреву или перегреву без очевидной причины. Рекомендуется проверять их раз в месяц, сравнивая с эталонным термометром, и при необходимости корректировать настройки. Если производство интенсивное, делайте это чаще, особенно после смены материала. Без калибровки температура становится непредсказуемой, а изделия — неравномерными. Кроме того, проверка помогает заранее выявить проблемы с нагревателями и сэкономить на ремонте. Это простая, но важная процедура, которая делает процесс стабильным и надежным.

Температура в экструдере влияет не только на качество продукции, но и на безопасность операторов, ведь значения до 250 градусов создают риск ожогов или возгораний. Работники должны всегда использовать защитное снаряжение — перчатки, очки и негорючую одежду, чтобы избежать контакта с горячими частями оборудования. Если температура выходит из-под контроля, пластик может внезапно расплавиться, вызывая брызги или пары, поэтому регулярная проверка датчиков и системы охлаждения помогает снизить эти риски. Обучайте персонал: не прикасаться к цилиндру руками, проверять изоляцию нагревателей и держать огнетушитель под рукой. По моему опыту, большинство инцидентов происходит из-за спешки, поэтому спокойный и внимательный подход делает рабочее место значительно безопаснее.