Привет, друзья, давайте разберемся с этой интересной штукой под названием Multi Jet Fusion, или просто MJF. Это не просто еще один способ 3D-печати, а настоящий инструмент для тех, кто хочет быстро делать прочные вещи из пластика. Multi Jet Fusion (MJF) – это современная технология 3D-печати, разработанная Hewlett-Packard, которая позволяет быстро создавать прочные и детализированные детали из нейлона. Она использует порошковый материал, связующие агенты и инфракрасный свет для послойной формовки изделий. Этот метод идеально подходит для прототипирования и серийного производства, экономя время и деньги.

Содержание страницы

Как Multi Jet Fusion делает магию на принтере

Представьте себе принтер, который не просто выдавливает пластик, как в старых моделях, а разлагает порошок слой за слоем и склеивает его специальными веществами. Именно так и действует MJF – технология от Hewlett-Packard, которая появилась несколько лет назад и быстро набрала обороты. Процесс начинается с равномерного нанесения порошка обычно нейлона на рабочую платформу. Затем головки принтера, словно струйные чернильные, наносят фьюзер – это такой агент, помогающий материалу сплавляться. Далее следует детализатор, чтобы края были четкими и гладкими. И наконец, инфракрасный свет прогревает весь слой, но только там, где есть фьюзер, порошок становится жестким. Остальное остается рыхлым, чтобы легко убрать.

Этот цикл повторяется сотни раз, пока не получится готовая деталь. После печати ее охлаждают, чистят от лишнего порошка щетками или воздухом, и вуаля — у вас крепкая штука. Знаете, что круто? В отличие от лазерных методов здесь все идет быстрее, потому что свет охватывает весь слой сразу. На фабриках это позволяет делать тысячи деталей в день без лишних пауз. А в деталях процесс еще более интересный: сначала принтер распределяет порошок толщиной около 80 микрон, тоньше волоса, обеспечивая высокую точность. Фьюзер – это жидкость, поглощающая тепло от ИК-ламп, заставляя частицы порошка слипаться на молекулярном уровне, а детализатор охлаждает края, чтобы избежать растекания и сохранить острые углы. В 2025 году HP обновили системы, добавив автоматизированное смешивание порошка для повторного использования до 80 процентов, что уменьшает отходы и делает процесс более экологичным.

Это не просто печать — это точная химия с физикой, где каждый слой строится за считанные секунды, позволяя создавать сложные формы без опор, в отличие от FDM, где все держится на скелете. Если вы пробуете дома или в мастерской, обратите внимание на контроль температуры – перегрев может деформировать деталь, поэтому современные принтеры, как Jet Fusion 4200, имеют встроенные сенсоры для равномерного нагрева. А после всего постобработка включает не только чистку, но и опциональную термообработку для снятия внутренних напряжений, делая детали еще более прочными для реального использования, скажем, в автомобилях или гаджетах. Это как готовить пирог слой за слоем, но с высокотехнологичными ингредиентами – один неправильный шаг, и все рассыплется, но когда все идет гладко, получается шедевр

Как мы воплощаем идеи в жизнь: опыт Easy3DPRINT

Мы в Easy3DPRINT знаем, как важно быстро превратить вашу идею в реальный продукт, и делаем это с любовью к деталям. Наша команда в Харькове, Киеве, Днепре и Одессе предлагает полный цикл 3D-печати: от консультаций и выбора материалов до создания моделей, печати и финальной обработки. С принтерами и технологиями мы беремся за проекты любой сложности, будь то прототип для стартапа или арт-объект для выставки. Нам нравится, когда клиенты приходят с нестандартными задачами – например сложными макетами или кастомными деталями – и мы всегда находим, как сделать это быстро и качественно. Посетите наш сайт, чтобы заказать консультацию или посмотреть наши работы в галерее. Мы хотим, чтобы 3D-печать стала доступной для всех!

Материалы для MJF: как выбрать идеальный вариант для вашего проекта

КолМы говорим о Multi Jet Fusion (MJF), выбор материалов – это как подбор инструментов для мастера: каждый имеет свою сильную сторону, и от этого зависит успех всего проекта. MJF не предлагает огромного ассортимента, как некоторые другие технологии 3D-печати, но то, что есть — это настоящие рабочие лошадки, которые справляются с самыми разными задачами. Я сам не раз видел, как правильный выбор материала может превратить обычный прототип в деталь, готовую к реальному использованию. Давайте разберем, какие материалы доступны для MJF в 2025 году, их свойства и как выбрать подходящий именно вам.

Нейлон PA 12: универсальный фаворит для прочных деталей

Если вы новичок в MJF или просто хотите надежный материал, нейлон PA 12 – ваш первый выбор. Этот порошок – настоящий универсал, выдерживающий серьезные нагрузки: удары, температуры до 187 градусов по Цельсию и даже влияние химикатов. Его биосовместимость делает PA 12 идеальным для медицинских применений, например для анатомических моделей или компонентов медицинских устройств. Я видел, как печатают корпуса для электроники, которые не трескаются при падении и не выгорают на солнце, что идеально для внешнего использования.

Еще одно преимущество PA 12 — его стабильность. Детали из него обладают изотропными свойствами, то есть прочность одинакова по всем направлениям, в отличие от FDM, где слои могут быть слабыми. В 2025 году PA 12 остается самым популярным выбором для MJF благодаря своей универсальности и доступности – большинство сервисов печати, как Infomir, всегда держат его в запасе. Мой совет: если ваш проект требует баланса между прочностью, ценой и качеством поверхности, PA 12 не подведет.

Нейлон PA 11: гибкость для движущихся частей

Иногда нужен материал, который не просто прочный, но и немного «пружинит». Вот здесь на сцену выходит нейлон PA 11. Он гибче PA 12 и имеет более высокую ударную вязкость, что делает его идеальным для деталей с подвижными элементами, как шарниры или защелки. Я видел, как из PA 11 печатают компоненты для спортивного оборудования – например, гибкие крепления для велосипедных аксессуаров, которые выдерживают постоянные деформации без трещин.

PA 11 также биосовместим, поэтому его используют в медицине для ортезов или других персонализированных устройств. По сравнению с PA 12 он немного дороже, но его упругость того стоит, если ваш проект предполагает динамические нагрузки. В 2025 году PA 11 набирает популярность для кастомных изделий, где требуется гибкость без потери прочности. Только проверьте, поддерживает ли ваш принтер или сервис этот материал, потому что он менее распространен.

TPU: резина для эластических решений

Если вам нужна деталь, которая ведет себя как резина, обратите внимание на термопластичный полиуретан (TPU). Этот материал в MJF – настоящая находка для создания эластичных компонентов, как амортизаторы, чехлы или даже подошвы для обуви. TPU может растягиваться и возвращаться к исходной форме, что делает его идеальным для потребительских товаров. К примеру, я слышал, как компании печатают с TPU гибкие корпуса для электроники, защищающие устройства от ударов.

В 2025 году TPU активно используется в модной индустрии для кастомных аксессуаров, как ремешки или декоративные элементы. Однако TPU требует точной настройки принтера, так как его эластичность может усложнить печать тонких деталей. Мой совет: если вы планируете работать с TPU, обратитесь к сервису с опытом, чтобы избежать дефектов. Это материал для тех, кто хочет добавить гибкость своим проектам.

Стеклозаполненный нейлон: когда требуется максимальная жесткость

Для проектов, где прочность и жесткость на первом месте, есть склонаполненный нейлон. Этот композит добавляет стеклянные волокна в базовый нейлон, что делает детали чрезвычайно прочными и устойчивыми к ударам. Я видел, как из него печатают инструменты автопромышленности или детали для машин, работающих под высокой нагрузкой. Например, крепеж для тяжелого оборудования или защитные кожухи.

Но есть нюанс: склонаполненный нейлон менее гибок и может быть более шероховатым на поверхности, поэтому постобработка, как пескоструйка, часто необходима. В 2025 году этот материал популярен в аэрокосмической отрасли для создания легких, но крепких компонентов. Если ваш проект требует максимальной прочности, но не нуждается в эластичности, это ваш выбор. Только учтите, что не все принтеры MJF поддерживают композиты, поэтому уточняйте это перед заказом.

Полипропилен: стойкость к химии и легкость

Полипропилен (PP) — относительно новый игрок в мире MJF, но вын быстро набирает обороты. Этот материал славится своей химической стойкостью и легкостью, что делает его идеальным для деталей контактирующих с агрессивными средами, как жидкости или газы. Я видел, как из полипропилена печатают контейнеры для химических лабораторий или компоненты автомобильных систем охлаждения. Он легче нейлона и дешевле в больших объемах, что выгодно для серийного производства.

В 2025 году полипропилен становится популярным в промышленных применениях, особенно там, где нужна стойкость к коррозии. Но он менее прочен на разрыв по сравнению с PA 12 и не подходит для деталей с высокими механическими нагрузками. Если ваш проект связан с химией или легкими конструкциями, полипропилен – это то, что нужно. Убедитесь, что ваш сервис предлагает этот материал, потому что он еще не доступен.

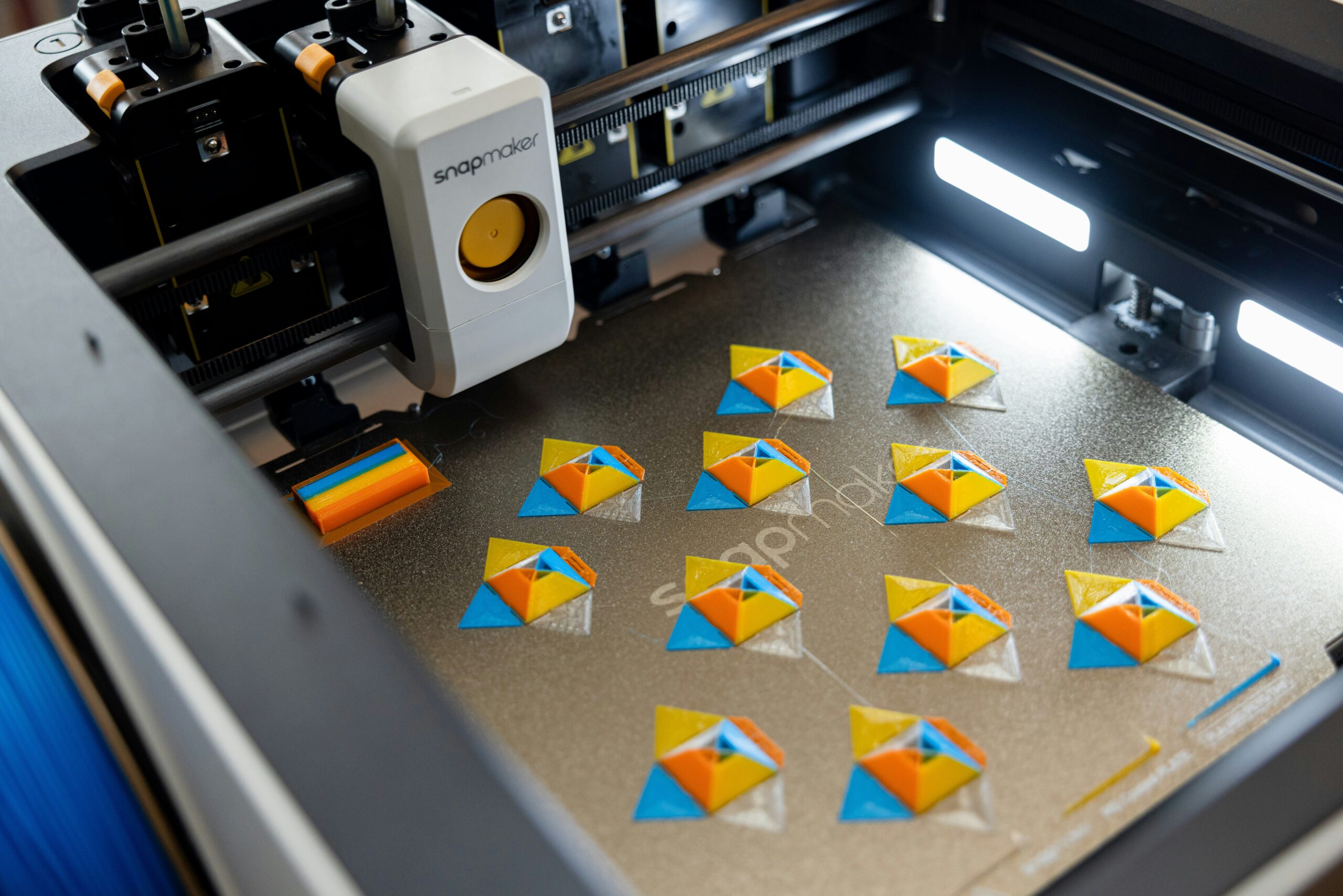

Полноцветные материалы: новые горизонты MJF

В последнее время MJF начал экспериментировать с полноцветной печатью, хотя это пока редкость. Такие материалы позволяют создавать детали с цветной поверхностью без дополнительной покраски, что экономит время на постобработке. Я слышал о кейсах, где компании печатают декоративные элементы или потребительские товары, как игрушки или аксессуары, со встроенным цветом. Это особенно круто для дизайнерских проектов, где внешний вид важен.

Однако полноцветные материалы стоят дороже, и не все принтеры MJF их поддерживают. В 2025 году HP активно продвигает эту опцию, но она еще в зачаточном состоянии. Если вам нужен цветной прототип для презентации, уточните у сервиса, есть ли такая возможность и готовьтесь к более высокой цене.

Почему MJF стоит попробовать: ключевые преимущества в действии

Если вы еще сомневаетесь, стоит ли попробовать Multi Jet Fusion (MJF), давайте разберем, почему эта технология может стать вашим лучшим другом в мире 3D-печати. MJF спасает проекты, где сроки горят, а бюджет ограничен. Это не просто еще один метод печати – это настоящий прорыв, изменяющий правила игры. Вот почему MJF стоит вашего внимания, со всеми его плюсами и реальными примерами, как он работает в 2025 году.

Невероятная скорость: тысячи деталей за считанные часы

Первое, что поражает в MJF, — это скорость. Представьте: за три часа вы можете получить не десяток деталей, как на обычном FDM-принтере, а тысячу. Почему? MJF обрабатывает весь слой порошка сразу с помощью инфракрасного света, а не послойно «рисует» лазером, как у SLS. Это позволяет принтерам, например HP Jet Fusion 5210, выдавать партии деталей с разрешением до 1200 DPI буквально в день. Для сравнения, FDM может потратить три часа на 36 деталей, а SLS – на 79. MJF просто «взлетает» с тысячей.

Для бизнеса это означает более быстрый выход на рынок. К примеру, стартап, разрабатывающий новый гаджет, может напечатать прототипы за день, протестировать их и сразу внести изменения. Я слышал от знакомых в Харькове, что компании, использующие MJF через сервисы типа Infomir, сокращают цикл разработки вдвое. Это экономит не только время, но и нервы.

Изотропная прочность: детали, которые не подведут

Еще одна причина выбрать MJF — это прочность деталей. Они изотропны, то есть одинаково прочны по всем направлениям, без слабых мест, которые часто появляются через слои в других технологиях, как FDM. Детали MJF выдерживают нагрузку более 40 МПа и удлинение при разрыве 10-20%, что делает их идеальными для реального использования, а не только прототипов. Например, в автомобильной промышленности MJF печатают легкие корпуса или крепежи, которые выдерживают вибрации и удары. В 2025 году я видел, как на выставке RAPID+TCT демонстрировали MJF-детали для дронов – они легкие, но прочные, как металл.

В отличие от SLS, где поверхность бывает шероховатой из-за лазерного спекания, MJF дает гладкие детали благодаря детализатору. Это означает меньше времени на шлифовку и лучшее качество «из коробки». Я когда-то держал в руках MJF-деталь — она чувствуется как готовая промышленная продукция, а не как из домашнего принтера.

Экономия на формах: без дорогих прессформ

Одна из самых больших проблем традиционного производства — это прессформы. Их создание стоит десятки тысяч долларов и занимает месяцы. Если дизайн нужно изменить, готовьтесь к новым затратам. MJF эту проблему решает раз-два. Вы просто редактируете 3D-модель в программе SolidWorks, загружаете ее в принтер, и за день у вас новая партия. Для стартапов это настоящий спаситель. Например, коллеги рассказывали, как они тестировали корпуса для стабилизаторов напряжения: сделали прототип за два дня, проверили, внесли.и правки и запустили серию. Без MJF это заняло бы недели.

Сравните: прессформа для литья под давлением может стоить от 10 до 50 тысяч долларов, тогда как MJF позволяет печатать малые партии за несколько сотен. Это идеально для компаний, желающих протестировать рынок перед большим производством. В 2025 году MJF становится стандартом для «мостового» производства – когда нужно быстро сделать партию перед запуском полноценного литья.

Гладкая поверхность и высокая детализация

MJF не просто крепок, он еще и хорош. Детали получаются с гладкой поверхностью, почти как у литья под давлением, благодаря толщине слоя 80 микрон и разрешению до 1200 DPI. Это позволяет создавать сложные формы: полые структуры, шарниры или даже детали внутри деталей, которые невозможно сделать традиционными методами. К примеру, в медицине MJF печатают анатомические модели челюстей с точностью до миллиметра, которые используют для планирования операций. Я видел, как такие модели выглядят – как из профессиональной лаборатории, а не из принтера.

Детализатор в процессе MJF обеспечивает четкие края и минимизирует шероховатость, что уменьшает потребность в постобработке. Для сравнения, SLS-детали часто нуждаются в дополнительной шлифовке, а FDM вообще оставляет видимые слои. Если вам нужен продукт, который можно сразу показать клиенту, MJF – ваш выбор.

Доступность и тренды 2025 года

MJF уже не эксклюзив для крупных корпораций. В 2025 году технология идет в массы благодаря мобильным фабрикам и сервисам печати. К примеру, партнерство HP с Firestorm Labs показывает, как принтеры MJF ставят в контейнеры для работы в полевых условиях — от армейских баз до удаленных заводов. Это означает, что даже небольшие компании или стартапы могут заказать печать через платформы типа Facfox или Infomir, не покупая дорогостоящую технику.

Еще один тренд — автоматизация. Компании типа Midlands 3D используют флот принтеров MJF для увеличения производства в четыре раза, что делает технологию выгодной для серийного выпуска. Рынок MJF растет: по прогнозам, с 3.3 миллиарда долларов в 2024 году он достигнет 8.2 миллиарда к 2030 году. Это говорит о том, что технология становится доступной не только для гигантов, но и для малого бизнеса.

Практические советы, почему выбрать MJF

Вот несколько причин, которые помогут вам решить, подходит ли MJF для вашего проекта:

- Для быстрых прототипов: Если вы разрабатываете новый продукт и хотите быстро проверить дизайн, MJF позволяет сделать это за день без огромных затрат.

- Для сложных форм: Нужны шарниры, решетки или полые детали? MJF справится там, где литье или FDM проваливаются.

- Для серийного производства: Малые и средние партии (до 10 000 единиц) получаются дешевле, чем с традиционными методами.

- Для прочности: Изотропные детали идеальны для функциональных тестов или конечных продуктов, как корпуса или крепления.

- Для экономии: Заказывайте печать через сервисы, чтобы избежать затрат на собственный принтер и его обслуживание.

MJF — это не просто технология, это инструмент, который дает свободу создавать быстро, качественно и без лишних затрат. Если вы стартап, дизайнер или инженер, MJF может стать вашим козырем. Попробуйте, и вы увидите, как ваши идеи оживают в считанные часы!

Возможны подводные камни MJF и как их обойти

Конечно, не все идеально. Один из минусов – ограниченный выбор материалов. Пока в основном нейлон и композиты, не как у SLA с кучей смол. Если вам нужен металл или что-нибудь экзотическое, ищите другое. Еще принтеры дорогие, от 50 тысяч долларов, и нуждаются в регулярном обслуживании — калибровке, чистке. Без этого детали могут получиться кривыми.

Потеря порошка — тоже проблема, потому что не весь материал используется, но современные системы перерабатывают до 80%. Мой совет: начинайте с сервисов печати, как Infomir или Kingsun, чтобы не покупать оборудование сразу. Там профессионалы настроят все, и вы избежите ошибок. Еслио постобработка нужна, планируйте ее заранее — пескоструйка или покраска добавляют расход, но делают деталь идеальной.

- Проверьте принтер на совместимость с материалом перед покупкой.

- Используйте софт для симуляции, чтобы избежать потерь порошка.

- Выберите поставщика с гарантией на обслуживание.

Где MJF показывает себя лучше всего: реальные примеры использования

Multi Jet Fusion (MJF) не просто теория в лаборатории — это технология, которая уже изменяет целые отрасли. Лучше всего о MJF рассказывают не технические характеристики, а то, как она решает реальные проблемы в повседневной работе. В 2025 году, с учетом роста рынка аддитивного производства, MJF становится стандартом для тех, кто хочет соединить скорость с качеством. Давайте пройдемся по ключевым сферам, где эта технология блестит, с конкретными примерами компаний и проектов.

Автомобильная промышленность: от прототипов до готовых компонентов

В мире автомобилей MJF стал настоящим хитом для создания легких и прочных деталей. Компании используют его для быстрого прототипирования интерьера, механических частей и даже конечных компонентов, таких как snap-fits или крепеж. Например, крупные автопроизводители, такие как Volkswagen или Ford, интегрируют MJF в свои цепи поставок, чтобы печатать инструменты и корпуса за дни вместо недель. Это позволяет тестировать дизайны без задержек, сокращая время разработки новой модели авто на месяцы. Например кейс из HP, где они сотрудничали с автокомпаниями для печати функциональных прототипов приборных панелей — детали получаются легкими, но выдерживают вибрации и тепло, как настоящие.

В 2025 году тренд идет на электромобили, где вес играет ключевую роль. MJF позволяет создавать полые структуры для воздуховодов или батарейных корпусов, которые невозможно лить традиционно. Для малого бизнеса, как автосервисы, это шанс печатать кастомные запчасти на заказ без необходимости в дорогих формах.

- Функциональные прототипы интерьера: как панели или ручки, тестируются за дни.

- Конечные детали: snap-fits и крепления, устойчивые к ударам.

- Инструменты: легкие jig’ы для сборки, что экономит время на фабрике.

Медицина: индивидуальные решения для пациентов

В медицинской сфере MJF — это спасатель для персонализированных устройств. Биосовместимость материалов типа PA 12 делает его безопасным для контакта с телом, поэтому из него печатают протезы, анатомические модели органов и даже хирургические инструменты. Клиники, как Orthos в Украине, используют MJF для моделей челюстей, которые помогают планировать ортодонтическое лечение с элайнерами – это экономит месяцы на подготовку. Представьте: врач сканирует пациента, создает модель и печатает прототип в день, чтобы проверить посадку перед операцией.

В 2025 году MJF идет дальше с кастомизированными медицинскими устройствами, как ортезы или импланты. Компании типа HP сотрудничают с медицинскими фирмами для печати индивидуальных протезов, которые легче и прочнее традиционных. Для стартапов в биомедицинской отрасли это возможность быстро итератировать дизайны, тестируясь на моделях органов без рисков. Это ускоряет хирургическое планирование, делая операции более точными.

- Протезы и ортезы: индивидуальные, гибкие с TPU.

- Анатомические модели: для планирования операций, с высокой детализацией.

- Хирургические инструменты: одноразовые, стерильные прототипы.

Потребительские товары: быстрая кастомизация для рынка

Для потребительских товаров MJF идеален, когда требуется быстрая персонализация. Обувь, электроника, игрушки – все это печатается из нейлона для прочности и эстетики. Компании типа Nike или Adidas используют MJF для прототипов подошв или аксессуаров, позволяя тестировать новые дизайны через неделю. В электронике, например, печатают корпуса для гаджетов, устойчивые к падениям и влаге.

В 2025году тренд на кастомизацию: стартапы печатают игрушки или аксессуары по заказу, без больших складов. Есть проекты, где MJF используют для декоративных элементов в обуви – детали гибкие, но долговечные. Это дает малому бизнесу шанс конкурировать с гигантами, предлагая уникальные продукты по низкой цене.

- Обувь и аксессуары: кастомные подошвы из TPU.

- Электроника: корпуса для стабилизаторов или гаджетов.

- Игрушки: безопасные, биосовместимые модели для детей.

Аэрокосмическая отрасль: сложные геометрии без компромиссов

В аэрокосмике MJF блестит для деталей со сложной геометрией, как воздуховоды или решетки, которые трудно изготовить литьем. Компании типа Boeing или SpaceX интегрируют MJF для прототипов и легких компонентов, уменьшая вес на 20-30%. В 2025 году технология идет в дроны и спутники, где прочность и точность критичны.

MJF печатают решетчатые структуры для топливных систем — они легкие, но выдерживают высокое давление. Для стартапов в космической сфере это шанс делать малые партии без миллионных инвестиций.

- Воздуховоды и решетки: сложные, легкие формы.

- Прототипы для дронов: быстрое тестирование.

- Компоненты спутников: устойчивы к экстремальным условиям.

Автоматизированные фабрики и стартапы: новый уровень масштаба

В 2025 году MJF выходит на уровень автоматизированных фабрик. Компания Midlands 3D, например, использует флот принтеров MJF для увеличения производства в четыре раза, производя тысячи деталей в смену. Для стартапов это идеально: печатают малые партии как архитектурные модели или корпуса без огромных инвестиций. Партнерства HP с фирмами типа Forge Labs показывают, как MJF становится основой для быстрого производства.

В архитектуре MJF печатают подробные модели зданий за часы, помогая визуализировать проекты. Для начинающих это шанс экспериментировать без риска, делая прототипы за копейки.

- Малые партии для стартапов: корпуса или модели.

- Автоматизированное производство: флот принтеров для масштаба.

- Архитектурные модели:быстрая визуализация.

MJF действительно показывает себя там, где нужна гибкость и скорость. Если вы в одной из этих отраслей, попробуйте – это может перевернуть ваш подход к производству.

Как MJF стоит рядом с другими технологиями

Сравним с SLS: обе порошковые, но MJF более быстрый и с лучшей детализацией благодаря агентам. SLS требует больше обработки, потому что лазер делает поверхность шероховатой. С FDM: MJF более подробный и прочный, без видимых слоев, но FDM дешевле для простых вещей.

Против SLA: MJF не дает такой гладкости, но детали более крепкие и не ломкие. В 2025 году на выставках, как RAPID+TCT, HP показывает обновление MJF для металла и полимеров, что делает его более универсальным. Если ваш проект требует скорости и прочности – MJF победитель; для высокой детализации – подумайте о SLA.

Выводы: почему MJF меняет правила игры

Multi Jet Fusion – это не просто еще одна технология 3D-печати, а настоящий инструмент, открывающий новые возможности для бизнеса, стартапов и даже хобби. Мы разобрали, как MJF работает, создавая прочные детали в считанные часы, и как он экономит время и деньги по сравнению с традиционным литье. Меня лично поражает, как быстро эта технология может воплотить идею в реальность – от прототипа до готовой партии. В 2025 году MJF становится доступнее благодаря сервисам и автоматизированным фабрикам, что делает его идеальным выбором для тех, кто хочет быть впереди. Если вы думаете о быстром, качественном и гибком производстве, MJF – это ваш билет в будущее. Попытайтесь, и, поверьте, вы не захотите возвращаться к старым методам!

Частые вопросы

Какое основное отличие MJF от других технологий 3D-печати?

Знаете, когда я впервые узнал о MJF, то понял, что это совсем другой уровень по сравнению с FDM или SLS. Основная фишка в том, что MJF использует связующие агенты и инфракрасный свет, чтобы сплавлять целый пласт порошка сразу, а не точечно, как лазер в SLS. Это делает процесс более быстрым и дает более гладкие поверхности, почти как у литых деталей. По сравнению с FDM, где слои видны невооруженным глазом, MJF создает детали с разрешением до 1200 DPI, и они более прочны по всем направлениям. Просто представьте: вы получаете готовое изделие, которое не нужно долго шлифовать.

Подходит ли MJF для домашнего использования?

Какие материалы лучше всего выбрать для MJF?

Выбирать материал для MJF – это как выбирать ингредиенты для блюда: все зависит от того, что хотите получить. Самый популярный вариант – нейлон PA 12, потому что он прочен, устойчив к теплу и химикатам, идеально для корпусов или медицинских моделей. Если требуется гибкость, берите PA 11 или TPU – они как резина, подходят для амортизаторов или чехлов. Есть еще склона полный нейлон для жесткости, но его реже используют. Мой совет: подумайте, где деталь будет работать, и проконсультируйтесь с сервисом печати, чтобы не ошибиться.

Нужна ли постобработка для деталей MJF?

Да, постобработка обычно нужна, но не пугайтесь – это не так сложно, как кажется. После печати детали очищают от порошка щетками или воздуходувками и часто этого достаточно для прототипов. Но если нужна идеальная поверхность, как для выставки или продажи, добавляют пескоструйку или покраску. Я видел, как после легкой шлифовки детали MJF выглядят, будто их только что с конвейера сняли. Для прочности иногда производят термообработку, чтобы снять напряжение. Планируйте это заранее, чтобы избежать сюрпризов с бюджетом.

Сколько стоит печать с помощью MJF?

Цена — это всегда болезненный вопрос, но давайте разберемся. Порошок для MJF стоит 50-100 долларов за килограмм в зависимости от типа. Если печатаете через сервис, одна деталь может обойтись в 20-50 долларов, плюс постобработка прибавляет еще 10-30. Собственный принтер — это уже от 50 до 500 тысяч долларов, так что для большинства лучше аутсорсинг. Я советую воспользоваться онлайн-калькуляторами на сайтах сервисов для оценки затрат. В 2025 году MJF становится более выгодным для серийного производства, потому что единица стоит дешевле, чем при отливке.

Можно ли использовать MJF для серийного производства?

О, это как раз то, где MJF раскрывает весь свой потенциал! Технология идеальна для малых и средних партий до 10 тысяч единиц. Она быстрее SLS и не нуждается в дорогих формах, как литье. Я видел, как компании печатают корпуса для гаджетов или автозапчасти в день, и это экономит огромные суммы. В 2025 году автоматизированные фабрики, как в Midlands 3D, делают MJF еще более эффективным, потому что принтеры работают во флоте. Если вы стартап, это ваш шанс запустить продукт без миллионных инвестиций.

Как MJF влияет на экологию?

MJF может быть достаточно экологичным, если все делать с умом. До 80% порошка перерабатывается, что уменьшает отходы. По сравнению с литье, где нужны энергоемкие процессы, MJF экономит ресурсы, потому что печатает только то, что нужно. Но есть нюанс: сами принтеры и нагрев потребляют электричество, поэтому следует выбирать сервисы с энергоэффективными машинами. Я думаю, что в будущем, с новыми материалами, MJF станет еще зеленее, особенно для локального производства, которое сокращает логистику.