3D-печать эволюционирует, и вот одна из таких инноваций – инъекционная 3D-печать. Эту штуку изобрел Дэвид Казмер из Университета Массачусетса Лоуэлл еще в 2020-м, и с тех пор она набрала обороты, особенно с новыми обсуждениями на семинарах в 2025-м. По сути, это не просто обычная печать слой за слоем, а что-то более разумное: сочетание классической 3D-печати с элементами литья под давлением. Представьте, вы печатаете деталь, но вместо медленно наносите материал, принтер «впрыскивает» его, делая все втрое быстрее. И вот что круто – детали получаются более крепкими, без тех раздражительных трещин или полостей, которые иногда портят обычные 3D-изделия. Для бизнеса или хобби это значит меньше времени на производство и лучшее качество, плюс технология легко вписывается в существующие принтеры с минимальными изменениями типа обновления софта. Если вы работаете с пластиком или металлами, это может стать вашим новым любимым инструментом – надежным и эффективным, без лишних компромиссов.

Содержание страницы

История появления технологии

Давайте разберемся, откуда ноги растут у этой инъекционной 3D-печати. Все началось в лаборатории Университета Массачусетса Лоуэлл, где Дэвид Казмер, профессор инженерии пластмасс, решил, что традиционная 3D-печать слишком медленная для реального производства. Он работал над этим около полутора лет, и в 2020 году опубликовал статью в журнале Additive Manufacturing вместе со своим студентом Остином Колоном. Они подали патент, и с тех пор идея набрала обороты. К 2025 году, по данным из недавних публикаций на ResearchGate, технологию начали комбинировать с overmolding — это когда 3D-печать накладывается на литые детали для лучшей прочности.

Сначала это казалось нишевым, но теперь на семинарах, как тот весной 2025 из FGF User Group, Казмер и его коллега Стивен Кодра обсуждали, как это влияет на большие гранулы для экструзии. Это не революция с нуля, а эволюция – взять лучшее от 3D-печати и добавить скорость литья. Это выглядит как логический шаг вперед, без таких изобретений мы до сих пор мучились бы с медленными прототипами.

Как работает инъекционный метод

Инъекционная 3D-печать, разработанная Дэвидом Казмером из Университета Массачусетса Лоуэлл, изменяет представление о скорости и прочности в производстве. Эта технология, представленная в 2020 году в журнале Additive Manufacturing и усовершенствованная к 2025 году, как отмечается на семинарах FGF User Group, объединяет традиционную 3D-печать с литьем под давлением. Это позволяет создавать детали быстрее и с лучшим качеством, чем при обычной послойной печати. Процесс оптимизирует использование материалов и оборудования, делая его доступным для разных отраслей от промышленности до медицины. Давайте разберем, как работает этот метод, каковы его ключевые этапы и что нужно для его внедрения.

Принцип работы технологии

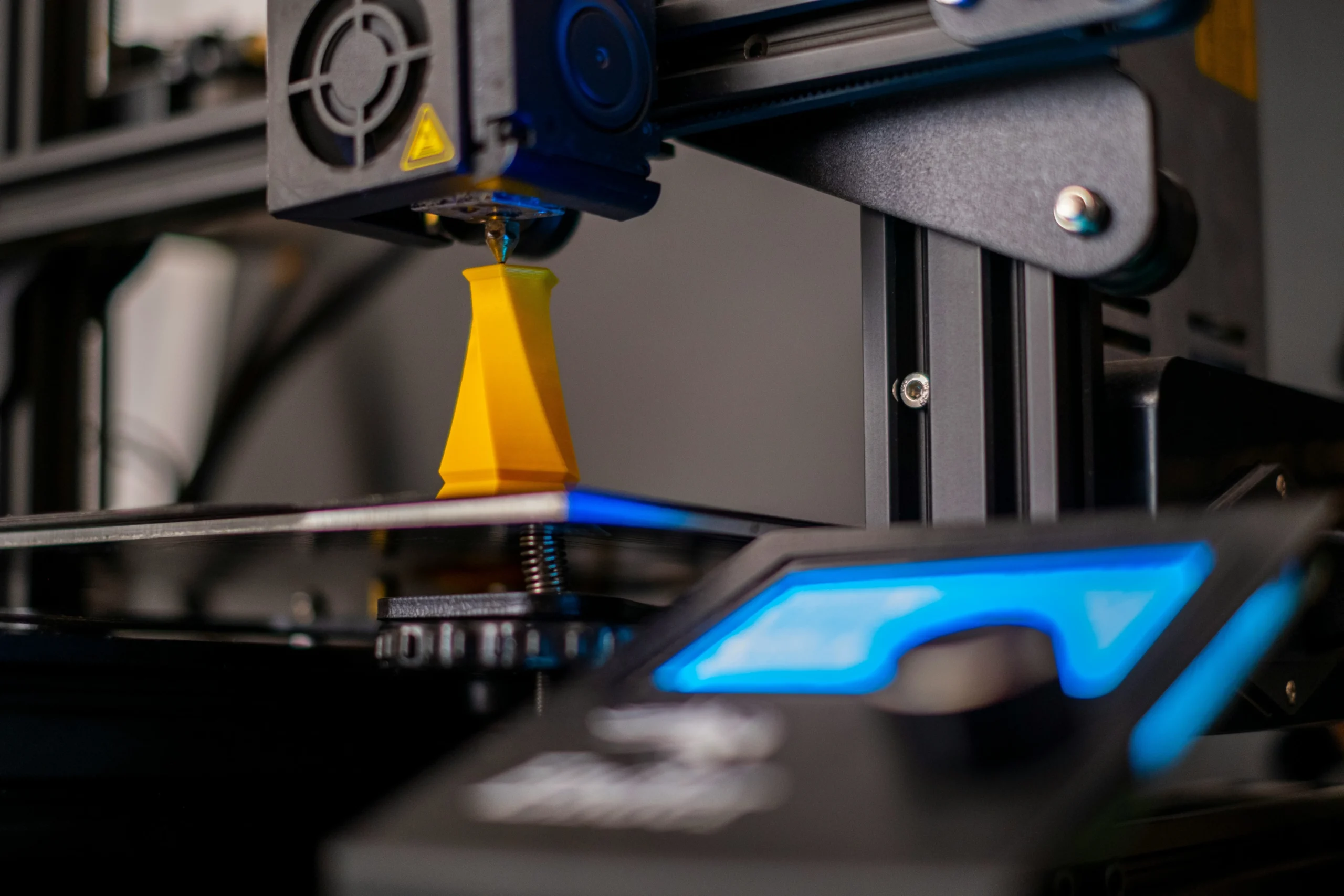

Инъекционная 3D-печать базируется на гибридном подходе, где сочетаются аддитивное производство (3D-печать) и литье под давлением. Вместо медленного нанесения слоев, как у FDM (моделирование плавлением), принтер создает внешнюю оболочку детали, а затем заполняет ее расплавленным материалом под давлением. Это похоже на создание формы прямо в процессе печати, что обеспечивает плотность и прочность изделия.

Процесс, описанный в Wiley Analytical Science, сокращает время производства в три раза: например, деталь, ранее требовавшая трех часов, теперь печатается за час. Это достигается благодаря быстрому заполнению внутреннего пространства, устраняющего полости и трещины, характерные для традиционной 3D-печати. В 2025 году, по данным ResearchGate, технологию начали комбинировать с overmolding, где 3D-печать наносится на литые основы для создания гибридных деталей с разными материалами.

Основные этапы процесса

Процесс инъекционной 3D-печати четко структурирован и включает несколько ключевых шагов:

- Создание цифровой модели: Все начинается с программного обеспечения, как AutoCAD или Fusion 360, где задаются параметры детали. Модель должна учитывать форму, толщину стен и зоны для инъекции.

- Построение оболочки: Принтер наносит внешние слои, формируя каркас детали. Это похоже на создание «формы» для дальнейшего заполнения.

- Инъекция материала: Расплавленный пластик, металл или термоэластомер впрыскивается под давлениемво внутреннее пространство. Давление обеспечивает равномерное заполнение без воздушных карманов.

- Охлаждение и отверждение: После заполнения деталь охлаждается, чтобы материал приобрел стабильную форму. Процесс может включать контроль температуры во избежание деформаций.

- Финальная обработка: В некоторых случаях деталь шлифуется или покрывается для повышения прочности или эстетики.

Эти этапы позволяют создавать изделия с высокой плотностью, которые выдерживают значительные нагрузки, что особенно важно для промышленных деталей или медицинских имплантатов.

Отличия от традиционной 3D-печати

По сравнению с классическими методами, как FDM или SLA, инъекционная 3D-печать имеет несколько особенностей:

- Скорость: Благодаря инъекции материала процесс занимает меньше времени, чем послойное нанесение.

- Прочность: Заполнение под давлением устраняет полости, что делает детали более прочными, чем в FDM, где слабые места возникают из-за неравномерного соединения слоев.

- Материалы: Поддерживает широкий спектр материалов, от пластиков (PLA, ABS) до металлов и термоэластомеров, как указано в Plastics Today.

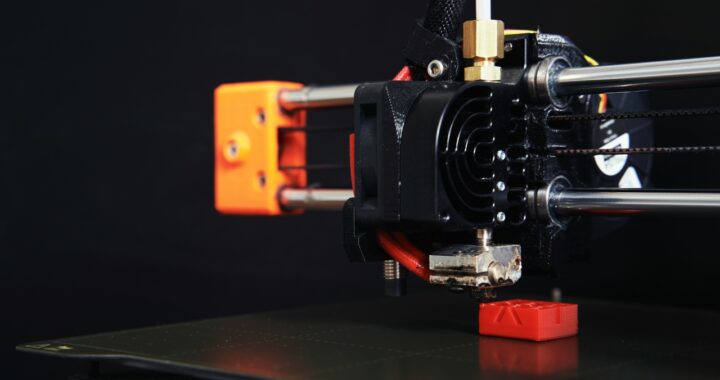

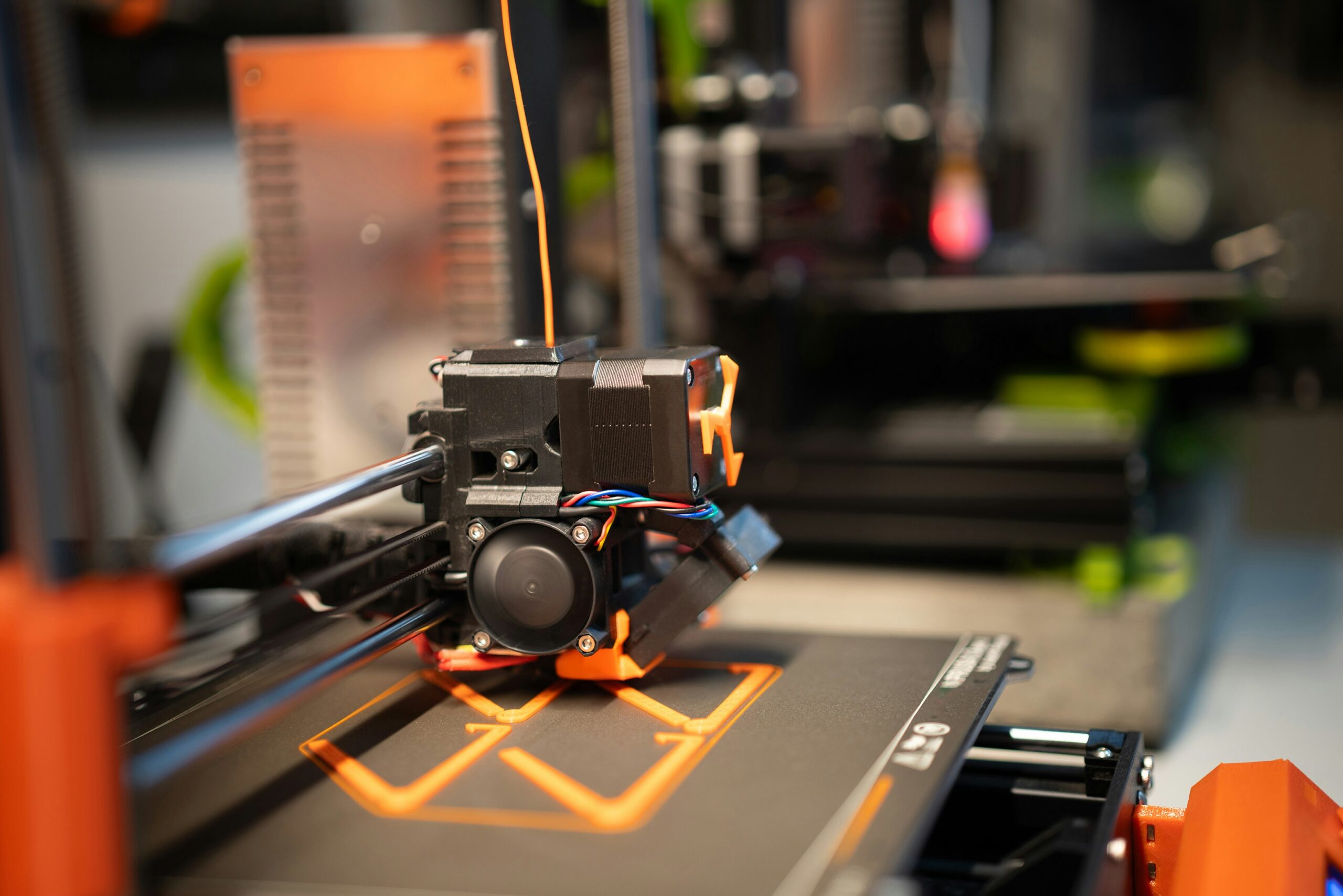

- Оборудование: Не требуется специальных принтеров – достаточно обновить программное обеспечение на существующих FDM-принтерах, таких как Creality или Prusa.

Однако для мелких деталей с высокой детализацией SLA может быть лучше из-за точности лазера. Инъекционный метод больше подходит для крупных, крепких изделий.

Технические аспекты внедрения

Чтобы запустить инъекционную 3D-печать, нужно учесть несколько технических моментов. Первое – это совместимость оборудования. Большинство современных FDM-принтеров могут быть адаптированы путем обновления прошивки или установки специального софта, например модифицированной версии Cura. Второе – выбор материалов, выдерживающих давление и температуру инъекции.

Для работы с инъекционной 3D-печатью требуются:

- Принтеры: Стандартные FDM-принтеры, такие как Creality Ender 3 или Anycubic Vyper, с модулем для инъекции. Промышленные модели Stratasys или 3D Systems подходят для больших объемов.

- Софт: Программы типа Cura или Simplify3D с плагинами для инъекционного режима. Они позволяют задавать параметры давления и температуры.

- Датчики давления: Для контроля подачи материала во избежание неровностей.

- Система охлаждения:Для быстрого отверждения после инъекции.

Материалы для инъекционной 3D-печати должны быть текучими под давлением и стабильными после охлаждения:

- Пластики:PLA для простых деталей, ABS или нейлон для прочных изделий.

- Металлы: Порошковые смеси для промышленных применений, как у DMLS.

- Термоэластомеры:Для гибких деталей, например, в медицинских протезах.

- Композиты: Полимолочная кислота с добавками для повышения прочности.

В биопринтинге, как упоминалось в источниках от FacFox, инъекционный метод мог бы работать с гидрогелями для создания крепких каркасов, например, для костей или хрящей.

Для качественного результата необходимо контролировать:

- Температура: Обычно 190-220°C для пластиков, в зависимости от материала.

- Давление инъекции: Должно быть достаточным для заполнения, но не чрезмерным, чтобы избежать деформации.

- Скорость подачи: Координируется с софтом для равномерного распределения.

- Толщина слоев: Обычно 0.2-0.5 мм для оболочки, чтобы выдержать давление.

Эти параметры нуждаются в калибровке, особенно при работе с новыми материалами или сложными формами.

Инъекционная 3D-печать — это технология, сочетающая скорость литья с гибкостью аддитивного производства. Она работает путем создания оболочки и заполнения ее под давлением, что делает детали прочными и экономит время. Процесс требует только обновления софта на стандартных принтерах, но требует точной настройки температуры и давления. От промышленных деталей к медицинским каркасам этот метод открывает новые возможности, особенно в сочетании с современными трендами, как overmolding или биопринтинг. Для тех, кто хочет оптимизировать производство, это практический шаг к эффективности.

Наш опыт с инъекционной 3D-печатью в Easy3dprint

Мы в Easy3dprint всегда пытались сочетать классические методы 3D-печати с элементами, которые делают процесс более близким к промышленному литью, и вот инъекционная 3D-печать стала для нас настоящим открытием. Разработанный Дэвидом Казмером еще в 2020 году, этот гибридный подход мы начали тестировать на наших принтерах еще пару лет назад, особенно в серийной FDM-печати, где скорость и прочность – ключевые. Представьте: вместо медленного нанесения слоев, мы «впрыскиваем» материал под давлением в формируемый на ходу каркас и детали получаются более плотными, без тех мелких полостей, которые иногда портят прототипы. Это идеально подходит для наших клиентов из Харькова или Киева, кто заказывает части для авто или медоборудования – время сокращается вдвое, а качество растет. Мы уже используем это в комбинации с нашей SLA-линией Formlabs, чтобы создавать гибридные модели, где наружная оболочка печатается лазером, а наполнение идет инъекцией. Клиенты как Укроборонпром или фармкомпании замечают разницу: меньше брака, больше уверенности в сроках.

Конечно, внедрять такое не просто – нужно постоянно калибровать давление и температуру, потому что с нашими видами пластика или фотополимерами каждый материал ведет себя по-своему. Но когда видишь, как из простой модели выходит готовая деталь, которая выдерживает нагрузку, как в настоящем литье, то понимаешь: это не просто технология, а способ сделать 3D-печать более близкой к реальному бизнесу. Мы беремся за сложные проекты, от прототипов для стартапов до серийных партий для банков типа ПриватБанка и инъекционный метод помогает нам держать обещания – от консультации до выдачи за два часа. Если вы в Украине и ищете, как оптимизировать производство, посетите нас в Харькове или Киеве; мы с радостью покажем, как это работает на практике, без лишних слов, с реальными примерами нашей галереи.

Преимущества для повседневного использования

Почему стоит обратить внимание на инъекционную 3D-печать? Во-первых, скорость – это не шутка. В мире, где пора деньги, сократить производство с часов до минут значит больше заказов и меньше простоя. Во-вторых, прочность: детали без трещин и пустот держатся дольше, что идеально для прототипов или конечных продуктов.

Вот ключевые плюсы в списке:

- Скорость производства растет в 3 раза, по данным Казмера.

- Детали получаются плотными, с меньшим риском дефектов — идеально для груженых частей.

- Экономия: не нужно новое оборудование, только софт, что делает это доступным для малого бизнеса.

- Гибкость: работает с пластиком, металлами и даже термоэластомерами, как в исследованиях Казмера.

- Экологичность: меньше отходов, потому что материал используется более эффективно.

Для стартапов это золотой билет — представьте, вы печатаете детали для дронов или медоборудования без вечных переработок. Но не все идеально: иногда нужна калибровка во избежание неровностей.

Применение в различных областях

Инъекционная 3D-печать открывает двери для многих сфер, где нужна скорость и надежность. Эта технология, разработанная Дэвидом Казмером, уже показала себя в промышленности, где прочные детали без пустот становятся стандартом. Согласно данным из Plastics Today, она идеально подходит для гибридного производства, сочетая 3D-печать с литьем для сложных задач. В 2025 году, как отмечается в публикациях на ResearchGate, акцент делается на overmolding, что позволяет создавать детали с разными материалами. Это делает способ универсальным, от прототипов до готовых товаров. Посмотрите, как это влияет на разные отрасли – от медицины, где скорость спасает жизнь, до энергетики, где эффективность на первом плане.

Медицина и биопринтинг

В медицинской сфере инъекционная 3D-печать становится инструментом для создания каркасов, поддерживающих живые ткани. Вдохновленный биопринтингом из источников типа Imena.UA, этот метод мог бы ускорить печать имплантатов, делая их более прочными для интеграции в тело. Например, для костей или хрящей, как в исследованиях Университета Суонси 2014 года, где каркасы покрываются стволовыми клетками.

Вот ключевые применения в медицине:

- Печать протезов: быстрое создание индивидуальных протезов, где прочность критическая для ежедневного использования.

- Имплантаты для операций: например, хрящевые имплантаты для носа, как в Цюрихе 2015, с меньшим риском отторжения благодаря плотной структуре.

- Каркасы для органов: сочетание с биочернилами для почек или сердца, как в Тель-Авиве 2019, где инъекция обеспечивает васкуляризацию.

- Кожные трансплантаты: вдохновленный работой Уэйк Форест, где принтер печатает кожу прямо на ране, а инъекционный метод добавляет прочность слоя.

Это особенно актуально для персонализированной медицины, где детали адаптируются под пациента с помощью МРТ-сканов, сокращая время от идеи до имплантации.

Регенерация тканей выигрывает от этой технологии, так как каркасы по инъекционной печати более стабильны. Источники FacFox подчеркивают, как биопечать с гидрогелями сочетается с инъекцией для создания сосудов или костей. В 2025 году, с фокусом на overmolding, это могло бы означать гибридные имплантаты, где синтетический каркас сливается с биоматериалами.

Производство и промышленность

В производстве пластиковых деталей для авто или электроники инъекционный метод ставит прочность на первое место. Согласно UMass Lowell, он сокращает время и увеличивает плотность, делая детали подходящими для массового производства. Это гибрид, где 3D-печать создает формы, а инъекция заполняет их, как в журнале Additive Manufacturing.

Примеры промышленности:

- Автомобильные компоненты: легкие панели или крепления без пор, выдерживающие нагрузку.

- Электроника: корпуса для гаджетов с равномерным распределением материала для лучшей изоляции.

- Инструменты: быстрое прототипирование с термоэластомерами для гибких деталей.

- Упаковка: крепкие контейнеры, где overmolding добавляет слои для защиты.

ТКакой подход уменьшает отходы, потому что материал используется более эффективно, что полезно для компаний, ищущих экономию.

Для больших объемов, как у 3D Systems, инъекционная печать сочетается с традиционным литьем. Публикации с 2020-2025 показывают, как это ускоряет цикл от дизайна до готового продукта, особенно для сложных геометрий.

Авиация и аэрокосмическая отрасль

Авиация требует легких, но прочных деталей, и здесь инъекционная 3D-печать играет по полной. Без полостей и трещин детали выдерживают экстремальные условия, как указывается в IMechE. Это идеально для прототипов турбин или крыльев.

Специфические примеры:

- Легкие конструкции: детали для дронов или самолетов из композитов.

- Ремонтные части: быстрое создание запасных элементов без долгого ожидания.

- Космические компоненты: прочные корпуса для спутников с минимальным весом.

- Тестовые модели: для аэродинамических испытаний с точной плотностью.

В этой области скорость производства означает меньше простой, что критично для проектов с жесткими дедлайнами.

Потребительские товары, как игрушки или гаджеты, выигрывают от меньшего времени производства. Инъекционный метод делает продукты более доступными, с лучшим качеством, как у The Fabricator.

Вот как это применяется:

- Игрушки: крепкие фигурки без слабых мест для детей.

- Гаджеты: чехлы или аксессуары из гибких материалов.

- Бытовые предметы: кухонные инструменты с плотным пластиком.

- Мода: индивидуальные аксессуары, как ювелирка с 3D-элементами.

Это делает персонализацию реальной для массового рынка, где скорость — ключ к конкуренции.

Образование и исследования

В образовании инъекционная 3D-печать помогает студентам тестировать идеи быстро. Лаборатории используют его для прототипов, как у FacFox для биопечати.

Примеры в образовании:

- Учебные модели: анатомические органы для медспециалистов.

- Эксперименты: быстрое создание инструментов для физики или химии.

- Курсовые проекты: студенты печатают детали для роботов или устройств.

- Исследование: комбинация с биопринтингом для изучения тканей.

Это стимулирует инновации, делая технологию доступной для молодых специалистов.

Энергетика и другие сферы

В энергетике, как обсуждалось Казмером в публикациях 2025 года, технология идет к энергоэффективным смесителям. Для создания компонентов солнечных панелей или турбин.

Дополнительные приложения:

- Солнечная энергия: прочные крепления для панелей.

- Ветряные мельницы: легкие лопасти из композитов.

- Батареи: корпуса для аккумуляторов с равномерным материалом.

- Экологические проекты: детали для фильтров или рециклинга.

В этих областях прочность и скорость помогают переходить к зеленым технологиям быстрее.

Практические советы для начинающих

Хотите попробовать? Начните с проверки вашего принтера – большинство FDM-моделей подходят, если обновить firmware. Выбематериал: PLA для простоты, но для прочности — ABS или нейлон.

Шаги для внедрения:

- Обновите софт: загрузите из открытых источников, как GitHub, версии для Ender или Prusa.

- Тестируйте на малых деталях: начните с кубиков, чтобы проверить плотность.

- Контролируйте давление: не превышайте рекомендации, потому что материал может течь неровно.

- Калибруйте температуру: для пластика 200-220°C, в зависимости от типа.

- Безопасность: используйте вытяжку, так как пары могут быть вредными.

Не торопитесь с большими проектами, лучше потратить время на настройки.

Рекомендации по материалам и оборудованию

Для материалов выбирайте выдерживающие давление: полимолочная кислота с добавками для гибкости. В биопринтинге, как в FacFox, добавляют гидрогели, но для инъекционного – фокус на термопластах.

Оборудование:

- Принтеры: Creality Ender 3 с модом для инъекции — бюджетно.

- Софт: Cura с плагинами для инъекционного режима.

- Приложения: датчики давления для контроля.

В 2025, с новыми mixing screws от Казмера, рекомендую смотреть на экструдерные системы для гранул — дешевле и эффективнее. Если бюджет позволяет, инвестируйте в промышленные модели от Stratasys.

Вывод

Инъекционная 3D-печать, которую Дэвид Казмер представил еще в 2020, к 2025 году стал настоящим прорывом для тех, кто хочет соединить скорость и прочность в производстве. С новыми публикациями о overmolding и overprinting, как и с августа 2025 г. в ResearchGate, эта технология теперь позволяет создавать гибридные детали, где 3D-печать сливается с литьем для еще лучших результатов. Представьте, как это изменяет игру в медицине или промышленности: детали получаются плотными, без дефектов и процесс занимает втрое меньше времени. А с семинарами типа FGF User Group весной 2025 года, где Казмер с коллегами обсуждали mixing screws для экструзии, становится ясно, что будущее за энергоэффективными методами. Если вы в бизнесе или просто экспериментируете, эта технология делает производство более доступным, уменьшая затраты на оборудование и повышая качество. В общем, это не просто инструмент, а шаг к массовому производству без компромиссов, и в 2025 году это уже реальность для многих компаний.

Частые вопросы

Можно ли использовать инъекционную 3D-печать на обычных принтерах

Да, и это одно из самых больших преимуществ этой технологии. Разработка Казмера с 2020 года специально адаптирована для существующих FDM-принтеров, где достаточно обновить программное обеспечение как модифицированную Cura, чтобы добавить режим инъекции. В 2025 году, с обновлениями о overmolding с Plastics Today, это стало еще проще: принтеры типа Creality Ender или Prusa легко модифицируются для заполнения под давлением, делая детали более крепкими без покупки нового оборудования. Просто настройте давление и температуру, и ваш старый аппарат превращается в гибридный инструмент для промышленных задач.

Какие материалы лучше всего подходят для инъекционного метода

Для инъекционной 3D-печати идеально подходят материалы, которые легко плавятся и выдерживают давление, как PLA или ABS для базовых деталей. С обновлениями 2025, такими как mixing screws для экструзии с MDPI, теперь популярны термоэластомеры и композиты, придающие гибкости для медицинских имплантатов или авточастей. Избегайте слишком вязких материалов, потому что они могут засорять сопло, но с гидрогелями для биопринтинга, как у FacFox, метод показывает себя отлично для создания каркасов.

Как инъекционная 3D-печать влияет на скорость производства

Эта технология сокращает время втрое, превращая трехчасовой процесс в час, как отмечается в Wiley Analytical Science. В 2025 году, с семинарами FGF User Group,где Казмер говорил об energy-efficient mixing, это стало еще более эффективным для серийного производства, где заполнение под давлением устраняет паузы между слоями. Результат: больше деталей в смену, меньше простоя, и это особенно полезно для бизнеса, где дедлайны давят.

Есть ли риски или ограничения в этой технологии

Конечно, как и в любой инновации, есть нюансы: перегрев может деформировать материал, а неровное давление привести к пустотам, как в статье о diesel effect с марта 2025 г. в Plastics Engineering. Но с правильной калибровкой, как рекомендуют в IMechE, эти трудности минимизируются. Ограничение в детализации для мелких объектов, где SLA лучше, но для прочных частей это не мешает.

Как объединить инъекционную 3D-печать с биопринтингом

Сочетание с биопринтингом, как у Imena.UA о сердцах из Тель-Авива 2019, делает каркасы более крепкими для тканей. В 2025 году, с публикациями о overprinting в ResearchGate, инъекция добавляет плотность гидрогелям, позволяя быстрее создавать сосуды или кости без отторжения. Это перспективно для медицины, где скорость и стабильность спасают жизнь.

Как избежать ошибок при первом использовании

Начните с простых моделей и тестируйте параметры, как давление и температура, чтобы избежать деформаций, как советуют в Troubleshooting Diesel Effect. В 2025 году, с опытом с FGF семинаров, фокус на постепенном масштабировании: сначала малая деталь, потом более сложная, и это поможет освоить технологию без лишних потерь.