Fused Filament Fabrication (FFF) — это популярная технология 3D-печати, которая позволяет создавать объекты из пластика, нанося его слой за слоем. Она использует пластиковый филамент, плавящийся в нагретой насадке принтера и формирующий детали. Начавшаяся в 1980-х годах Скоттом Крампом, FFF стала доступна после окончания патента в 2009 году, что снизило цены на принтеры до нескольких сотен долларов. Используя материалы, как PLA или ABS, эта технология подходит для прототипов, деталей и даже серийного производства, предлагая скорость и экономию без надобности в дорогих формах.

Содержание страницы

Знакомство с Fused Filament Fabrication (FFF)

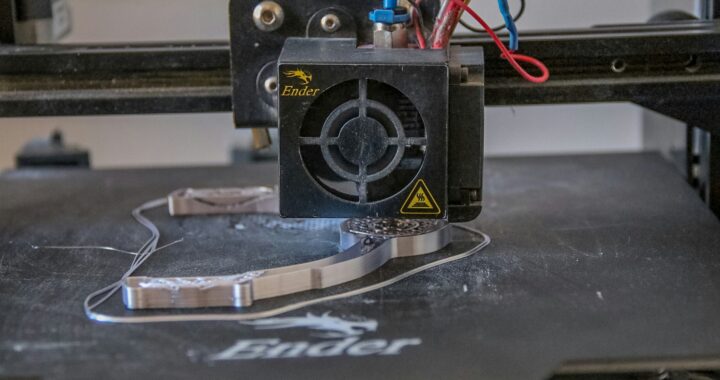

Fused Filament Fabrication, или просто FFF, — это технология 3D-печати, которая превращает пластиковую нить в реальные объекты. Представьте себе принтер, берущий катушку пластика, расплавляет ее через горячую насадку и формирует изделие слой за слоем, словно создавая трехмерный рисунок. Этот метод изобрел Скотт Крамп, основатель Stratasys, еще в конце 80-х, но популярность он приобрел после 2009 года, когда патент утратил силу. Сегодня FFF-принтеры доступны по цене от нескольких сотен долларов и применяются повсюду – от домашних мастерских до крупных производств. В 2025 году FFF остается лидером на рынке благодаря быстроте создания прототипов и отсутствию потребности в дорогих формах. Чтобы получить идеальный результат, важно разобраться в нюансах от выбора материала до настроек принтера. В этой статье мы объясним основы FFF и поделимся практическими советами, которые помогут избежать типичных ошибок.

История развития FFF и ее эволюция к 2025 году

Все началось с идеи создать что-то простое для прототипирования. Скотт Крамп в 1988 году изобрел метод, который первоначально назывался FDM – Fused Deposition Modeling, но это была торговая марка Stratasys. Чтобы избежать юридических проблем, сообщество RepRap придумало FFF как открытый вариант. С 2009 года, когда патент прошел, рынок взорвался: появились дешевые принтеры типа Prusa i3 или Ultimaker. К 2025 году, по данным рынка, FFF 3D-принтеры в Северной Америке уже стоят более 1.25 миллиарда долларов, а глобально рынок FDM-технологий растет до 27 миллиардов к 2030 году. Это делает FFF не просто хобби, а инструмент для промышленности, где скорость и экономия на первом месте. Если вы только начинаете, посмотрите на открытый код RepRap – там масса идей для самодельных принтеров.

Как работает процесс FFF

Процесс Fused Filament Fabrication кажется простым на первый взгляд, но когда углубляешься, понимаешь, сколько там интересных деталей. Филамент, эта пластиковая нить диаметром обычно 1.75 или 2.85 мм начинает свой путь с катушки, которую ставят на принтер. Сначала материал попадает в холодный конец экструдера, где ролики, управляемые шаговым двигателем, толкают его вперед. Это как кормить нить в швейную машинку, только здесь все автоматизировано. Затем филамент доходит до горячего конца, где нагревательная камера расплавляет пластик при температурах от 180 до 250 градусов, в зависимости от типа материала – для PLA это ниже, для ABS выше. Расплавленный пластик выходит через сопло, которое может быть от 0.3 до 1 мм в диаметре и ложится на платформу тонким слоем.

Принтер двигается по осям X, Y и Z, следуя инструкциям в G-коде, который генерирует слайсер, как Cura или PrusaSlicer. Каждый слой охлаждается и слипается с предыдущим, создавая крепкую структуру. Этот процесс напоминает строительство из кирпичиков, только здесь «кирпичики» – это пластик. В 2025 году модели типа Ultimaker S8 из Cheetah motion planner добавляют скоростные алгоритмы для мультиматериальной печати, ускоряя все в четыре раза по сравнению с предшественниками. Это позволяет печатать сложные объекты из нескольких материалов одновременно, не теряя качества.

Всегда калибруйте экструдер перед печатью, так как если подача материала не точная, слои получатся неровными и деталь распадется. Если хотите лучшей адгезии, особенно для композитов с металлом, попробуйте печать в инертном газе, как азот – это уменьшает окисление и делает связь слоев прочнее. Физика здесь играет ключевую роль: пластик ведет себя как неньютоновская жидкость, поэтому давление от роликов и температура влияют на поток, а охлаждение определяет форму.

- Основные компоненты принтера: экструдер из холодам и горячим концами, сопло (брасовое для мягких материалов типа PLA, стальное для абразивных, как композиты), платформа (часто нагревательная, чтобы деталь не отрывалась).

- Шаги процесса: сначала создаете модель в CAD-программе, затем слайсер режет ее на слои, генерирует G-код, принтер печатает слой за слоем, и напоследок идет постобработка.

- Варианты процесса: холодная экструзия для паст, как керамические или пищевые, где не требуется нагревание; горячая для пеллет – это гранулы вместо нити, дешевле, но требует специального экструдера с винтом.

Если разобраться, FFF — это не просто печать, а целая система, где каждый пустяк влияет на результат. Начните с базового, и вы увидите, как это увлекает.

Как мы используем 3D-печать в Easy3DPrint

Мы в Easy3DPrint увлечены возможностями 3D-печати и готовы претворять ваши идеи в жизнь, независимо от их сложности. Работая в Харькове, Киеве, Днепре, Одессе и других городах Украины, мы предлагаем полный цикл услуг – от консультаций и подбора материалов до создания 3D-моделей, печати, шлифовки и покраски. С парком из принтеров и пластика мы создаем все от прототипов для стартапов до уникальных арт-объектов для дизайнеров и прочных деталей для промышленных задач. Наши клиенты, включая крупные украинские компании, доверяют нам благодаря контролю качества на каждом этапе и скорости выполнения — иногда заказ готов за два часа! Мы всегда ищем способы сделать проект выгодным. Нужна 3D-печать, которая поразит? Пишите нам или звоните — мы уже ждем вашего замысла!

FFF в 3D-печати: технологии, материалы и практические советы

Fused Filament Fabrication (FFF) — это технология 3D-печати, которая делает создание объектов из пластика простым и доступным. Она позволяет быстро превращать цифровые модели в реальные детали, от прототипов до серийных изделий, без необходимости в дорогих формах. В этой статье мы рассмотрим, чем FFF отличается от других методов, какие материалы лучше всего использовать, какие преимущества она дает для бизнеса и повседневного использования, а также поделимся практическими советами по настройке принтера и решению типовых проблем. Если вы хотите овладеть FFF, здесь вы найдете все, что нужно для старта.

FFF и другие технологии: что знать

Fused Filament Fabrication часто путают с FDM (Fused Deposition Modeling), но между ними есть разница. FDM — это торговая марка Stratasys, которая обозначает промышленные 3D-принтеры с нагревательными камерами и сертифицированными материалами, например ULTEM или нейлон. Эти машины, например Fortus 450mc, ориентированы на профессиональное использование в аэрокосмической или автомобильной отраслях, где требуется высокая точность и прочность. FFF, в свою очередь, это общий термин, охватывающий как любительские, так и профессиональные принтеры. Он доступен всем – от хобистов с бюджетными моделями, как Prusa i3, до компаний, ищущих экономические решения.

По сравнению со стереолитографией (SLA), FFF выигрывает в цене и скорости для больших деталей. SLA использует жидкие смолы, твердеющие под действием лазера, обеспечивая гладкие поверхности и высокую детализацию, идеальную для медицинских моделей или ювелирных изделий. Но смолы для SLA стоят дороже, а процесс более медленный для больших объектов. К примеру, печать модели размером 20 см на FFF займет 4-6 часов и будет стоить $0.20-$1, тогда как на SLA -до $5 и более времени. Еще одна альтернатива – металлический FFF, где к пластику добавляют порошки, как нерж.авиальная сталь 316L, а после печати деталь спекают для прочности, сравнимой с литьем. В 2025 году металлический FFF набирает популярность в промышленных задачах, но нуждается в дополнительной постобработке.

- Совет для выбора: Выбирайте FFF для быстрых прототипов или больших деталей, SLA — для высокой детализации, а металлический FFF -для прочных компонентов после спекания.

- Для новичков: Начинайте с FFF-принтеров с открытым кодом, как RepRap, если бюджет ограничен. Для серийного производства переходите на промышленные модели, как Stratasys F900.

- Ключевая разница: FFF -универсальна и доступна, FDM -профессиональна с нагревательными камерами, SLA -для прецизионных поверхностей.

Материалы для FFF: как выбрать правильный

Выбор материала — это основа качественной печати. Каждый тип филамента имеет свои особенности, определяющие, где его лучше использовать. Вот основные варианты, популярные в 2025 году:

- PLA (полимолочная кислота): Биоразлагаемый, простой в работе, идеален для новичков. Подходит для декоративных изделий, прототипов или учебных моделей, но не выдерживает высокие температуры (выше 60°C). К примеру, печать фигурки займет 2-3 часа при температуре сопла 190-220°C.

- ABS (акрилонитрилбутадиенстирол): Прочный, устойчивый к ударам, используется для функциональных деталей, как крепеж или корпуса. Требует нагревательной платформы (100°C), так как склонен к усадке. Избегайте в непроветриваемых помещениях из-за испарений.

- PETG (полиэтилентерефталатгликоль): Гибкий, химически стойкий, подходит для пищевых контейнеров или прочных деталей. Более легкий в печати, чем ABS, и не так сильно деформируется.

- TPU (термопластичный полиуретан): Гибкий, как резина, идеален для чехлов, уплотнителей или медицинских протезов. Нуждается в медленной скорости печати (30-40 мм/с).

- Нейлон: Прочный и устойчивый к износу, используется для шестерен или подшипников. Требует сухого хранения из-за влагопоглощения.

- Поликарбонат (PC): Высокопрочный, выдерживает температуры до 110°C, подходит для промышленных деталей, как корпуса двигателей.

- Новинки 2025: Радиоопаковые филаменты с частицами для рентгена (медицина), композиты с углеродным волокном для прочности (аэрокосмос), проводные (conductive) материалы для детекторов в электронике.

Практические советы по настройке FFF-принтера

Настройка принтера — это ключ к качественной печати. Вот что следует сделать:

- Калибровка стола: Неровная платформа -причина отрыва детали. Используйте лист бумаги для проверки зазора между соплом и столом.

- Температура сопла: PLA -190-220°C, ABS -230-250°C, PETG -220-240°C. Проверяйте рекомендации производителя филамента.

- Скорость печати: 40-60 мм/с для качества, до 100 мм/с для скорости на современных моделях, как Ultimaker Cheetah.

- Ретракция: Установите 5-6 мм, чтобы избежать нитей (stringing). Для TPU уменьшите до 3-4 мм.

- Нагревающая платформа: 60°C для PLA, 100°C для ABS, чтобы предотвратить деформацию.

- Сушка филамента: Влага в материале вызывает пузыри. Используйте сушилку или храните в герметичных контейнерах.

Устранение типовых проблем в FFF

Проблемы в FFF — это нормально, но их можно избежать:

- Деформация (warping): Возникает из-за неравномерного охлаждения. Используйте нагревательный стол (60-100°C) и материалы с низкой усадкой, как PETG.

- Плохая адгезия слоев: Повысьте температуру сопла на 5-10°C, добавьте адгезионные средства (клей или ленту), проверьте выравнивание стола.

- Нити (stringing): Оптимизируйте ретракцию (5-6 мм) и снизьте скорость до 40 мм/с. Для PLA проверьте температуру — возможно, она слишком высока.

- Неудачные печати: Проверьте калибровку, очистите сопло от остатков пластика. Для больших моделей добавьте поддерживающие структуры.

- Металлические филаменты: Следите за процессом спекания, чтобы избежать трещин. Используйте симуляции в Autodesk Fusion для прогнозирования дефектов.

Применение Fused Filament Fabrication (FFF) в различных областях

Fused Filament Fabrication (FFF) — это не просто технология для хобистов, а мощный инструмент, который трансформирует целые отрасли. Благодаря доступности, гибкости и экономии FFF используется для создания прототипов, функциональных деталей и даже серийных продуктов. В 2025 году технология стала еще более универсальной благодаря новым материалам и усовершенствованным принтерам. От автомобильной промышленности до медицины и даже искусства FFF открывает новые возможности для бизнеса, инноваций и творчества. Давайте рассмотрим, как эта технология применяется в разных секторах, какие материалы для этого нужны и какие практические советы помогут получить максимум FFF.

Автомобильная промышленность: прототипы и функциональные детали

В автомобильной отрасли FFF — это настоящий спаситель для быстрого прототипирования. Компании, такие как Volkswagen или Ford, используют FFF-принтеры для создания прототипов деталей, таких как крепеж, вентиляционные решетки или элементы салона. К примеру, печать прототипа дверной ручки занимает несколько часов и стоит в разы дешевле, чем традиционное литье. В 2025 году автопроизводители также печатают инструменты для сборочных линий, например, держатели или шаблоны, что экономит время и логистику. Материалы, как ABS или нейлон, идеально подходят благодаря прочности и износостойкости.

- Совет: Используйте ABS для деталей, подвергающихся механической нагрузке, и нагревательную платформу (100°C), чтобы избежать деформации.

- Пример: Компании печатают кастомные крепления для тестирования эргономики салона, сокращая цикл разработки на 30-50%.

Аэрокосмическая отрасль: легкость и прочность

В аэрокосмической промышленности вес — это все. FFF позволяет создавать легкие компоненты, уменьшающие массу самолетов или спутников. Например, компании Boeing печатают кронштейны, вентиляционные каналы или прототипы деталей из композитных материалов, таких как углеродное волокно или поликарбонат. В 2025 году популярны радиоопаковые филаменты, видные на рентгене, для проверки безопасности компонентов. FFF также используется для создания инструментов для сборки, например держателей для монтажа крыльев. Благодаря нагревательным камерам в промышленных принтерах, как Fortus 450mc, деформация минимизируется, а детали получаются крепкими.

- Совет: Для аэрокосмических деталей выбирайте композиты с углеродным волокном и используйте инертный газ (азот) для лучшей адгезии слоев.

- Пример: Печать легких кронштейнов для дронов сокращает вес на 20%, что повышает энергоэффективность.

Медицина: от протезов до биопечати

В медицине FFF революционизирует создание биосовместимых имплантов и протезов. Радиоопаковые филаменты, содержащие частицы для видимости на рентгене, позволяют печатать модели для хирургического планирования или даже импланты, которые после спекания становятся прочными, каккерамика или металл. К примеру, протезы конечностей с TPU либо PETG -гибкие, легкие и доступные. В 2025 году FFF также применяется в биопечати: специальные биоинки на основе желатина или коллагена создают каркасы для тканей. Это еще экспериментально, но используется в лабораториях для тестирования. Совет: для медицинских применений проверяйте сертификацию материалов, таких как USP Class VI.

- Совет: Для биосовместимых деталей используйте PETG или PLA с сертификатами, а для биопечати -специализированные пасты в холодной экструзии.

- Пример: Печать моделей костей для хирургов экономит до 40% времени на подготовку к операциям.

Потребительские товары: кастомизация и скорость

FFF — это идеальный выбор для создания кастомных потребительских товаров. Чехлы для телефонов, фигурки, декоративные элементы или даже кухонные аксессуары – все это можно напечатать с PLA или TPU в считанные часы. В 2025 году компании, как Easy3DPrint, предлагают серийную печать для малого бизнеса, создавая уникальные продукты, такие как персонализированные брелоки или держатели для гаджетов. Технология позволяет быстро тестировать дизайны и запускать ограниченные серии без больших затрат. Например, печать партии чехлов для стартапа обходится в $0.20-$1 за единицу по сравнению с $5 в литье.

- Совет: Для декоративных изделий используйте PLA с гладкой отделкой, а для гибких -TPU с ретракцией 5-6 мм, чтобы избежать нитей.

- Пример: Кастомные чехлы для наушников с логотипом компании создаются за день, ускоряющий выход на рынок.

Электроника: ведущие материалы и инновации

FFF в 2025 году открывает двери для электроники благодаря ведущим (conductive) материалам. Филаменты с добавлением углеродного волокна или графена позволяют печатать сенсоры, платы или даже антенны. К примеру, ведущий PLA используется для создания прототипов датчиков для IoT-устройств. Такие материалы требуют постобработки, таких как отжиг, для снижения сопротивления. Это идеально для стартапов, тестирующих новые гаджеты. Проблема: ведущие филаменты абразивные, поэтому используйте стальные сопла.

- Совет: Для проводных материалов установите более низкую скорость печати (30-40 мм/с) и проверьте сопло на износ после 10-15 часов работы.

- Пример: Печать прототипов сенсоров для умных домов сокращает затраты на разработку на 60%.

Образование: обучение через практику

В школах и университетах FFF-принтеры — это инструмент для STEM-программ. Студенты создают модели для уроков инженерии, архитектуры или дизайна. К примеру, печать макетов мостов из PLA помогает изучать механику. Доступные принтеры, как Prusa i3, стоят от $300 и позволяют студентам экспериментировать. В 2025 году тренд – использование FFF для создания учебных наборов из переработанного пластика. Совет: для образовательных проектов выбирайте простые слайсеры, как Cura, и PLA для безопасности.

- Совет: Установите принтер в вентилируемом помещении, чтобы избежать воздействия испарений, особенно с ABS.

- Пример: Уроки печати 3D-шестерен в школах повышают интерес к инженерии на 25%.

Искусство и дизайн: творчество без границ

FFF позволяет художникам и дизайнерам воплощать идеи в реальность. Статуи, арт-объекты или декорации для театра печатаются из PLA или PETG, а затем шлифуются и окрашиваются. Компании, как Easy3DPrint, предлагают услуги под ключ для создания сложных скульптур. В 2025 году популярны мультиматериальные принтеры, комбинирующие цвета или текстуры в одном объекте. К примеру, печать декоративных панелей из композиции PLA и TPU придает тактильности. Совет: для гладкости используйте химическое сглаживание с ацетоном для ABS.

- Совет: Для больших арт-объектов оптимизируйте поддерживающие структуры в слайсере, чтобы уменьшить отходы.

- Пример: Печать декораций для представлений сокращаетрасходы на 70% по сравнению с традиционными методами.

Промышленное производство: инструменты и серии

FFF заменяет традиционное литье для малых и средних партий. К примеру, компании печатают инструменты для формирования бумажной массы, как упоминалось в Prosolutions, экономящей на металлических формах. В 2025 году промышленные FFF-принтеры, как Stratasys F900, создают детали из ULTEM для авиации или нейлона для шестерен. Серийная печать сокращает цикл производства на 50%, а возможность быстро изменить модель экономит на редизайне. Совет: для серийного производства используйте принтеры с нагревательными камерами для стабильности.

- Совет: Для больших партий тестируйте прототипы из PLA, а для финальных деталей -нейлон или композиты.

- Пример: Печать 100 креплений для конвейера за день вместо недели с традиционными методами.

Экологические инициативы: переработка и постоянство

FFF способствует устойчивому развитию. Recyclebots позволяют перерабатывать пластиковые отходы, как бутылки, в филамент. В 2025 году тренд – использование переработанного PLA или PETG для печати, что снижает затраты на 20-30%. К примеру, проекты в сообществе RepRap создают принтеры, которые сами себя воспроизводят из переработанного пластика. Это идеально для локальных общин, где доступ к ресурсам ограничен. Совет: инвестируйте в сушилку для филамента, чтобы переработанный пластик не портил качество.

- Совет: Для экологической печати используйте переработанный PLA и проверяйте его на влажность перед печатью.

- Пример: Печать горшков для растений из переработанного пластика для местных стартапов.

Выводы: почему FFF – это ваш путь к 3D-печати

После всех деталей о Fused Filament Fabrication становится понятно, что эта технология – настоящий прорыв для тех, кто хочет быстро и недорого создавать что-то из пластика. Она проста, но вместе с тем открывает огромные возможности: от прототипов в гараже до серийного производства для бизнеса. Мне нравится думать о FFF как конструкторе, где каждый может собрать свою идею, если знать, как правильно настроить принтер и подобрать материал. В 2025 году, когда рынок 3D-печати растет безумными темпами, FFF остается доступной точкой входа для новичков и мощным инструментом для профессионалов. Главное – не бояться экспериментировать, калибровать оборудование и учиться на ошибках. Начинайте с простого PLA, овладейте слайсером и постепенно переходите к более сложным материалам, как композиты или нейлон. С FFF ваши идеи становятся реальными объектами быстрее, чем вы могли вообразить.

Распространенные вопросы

1. Что такое FFF и чем оно отличается от FDM?

Fused Filament Fabrication, или FFF, это метод 3D-печати, где пластиковая нить плавится и наносится слой за слоем, чтобы создать объект. Простыми словами, это как горячий клеевой пистолет, управляемый компьютером. Часто его путают с FDM, но FDM – брендовое название от Stratasys для промышленных принтеров с сертифицированными материалами и нагревательными камерами. FFF – это более широкий термин, охватывающий как любительские, так и профессиональные принтеры. Если вы только начинаете, FFF на бюджетном принтере, как Prusa, даст вам тот же принцип, но дешевле.

2. Какие материалы лучше использовать для FFF?

Выбор материала зависит от вашей цели. PLA – это как стартовый набор для новичков: легко печатается, недорог, но не любит жару. ABS более крепкий, подходит для деталей, которые должны выдерживать нагрузку, но требует хорошей вентиляции из-за испарений. PETG – золотая середина, гибкая и устойчивая к химикатам. Для чего-то необычного, как гибкие чехлы, берите TPU, а для шестерен или крепких деталей – нейлон. В 2025 году появились крутые новинки, как радиоотопочные филаменты для медицинских моделей, которые видны на рентгене. Мой совет: всегда проверяйте рекомендации производителя и держите материалы сухими, чтобы избежать проблем.

3. Подходит ли FFF для серийного производства?

Да, и это одна из причин, почему FFF так популярна среди бизнеса. Она позволяет печатать малые и средние партии деталей без затрат на формы, как в литте под давлением. К примеру, стартапы могут напечатать 100 кастомных креплений в день, и это обойдется в несколько долларов за штуку. В 2025 году промышленные принтеры, как Stratasys F900, делают серийную печать еще более эффективной благодаря стабильности и прочным материалам, как ULTEM. Но помните: для больших партий нужно оптимизировать настройки во избежание дефектов и, возможно, инвестировать в нагревательную камеру.

4. Какие самые распространенные проблемы в FFF и как их решить?

Проблемы в FFF – это часть процесса, но их легко обойти. Деформация деталей происходит из-за неравномерного охлаждения – здесь поможет нагревательный стол на 60-100°C и материалы с низкой усадкой, как PETG. Если слои плохо слипаются, проверьте температуру сопла, возможно ее нужно немного приподнять. Нити, или stringing, появляются из-за излишней подачи пластика – настройте ретракцию на 5-6 мм. Сбои печати часто связаны с плохой калибровкой стола или замусоренным соплом. Я всегда советую вести заметки о настройках для каждого материала – это экономит кучу времени.

5. Нужен ли специальный софт для FFF?

Да, но не пугайтесь – софт для FFF обычно прост. Вам нужен слайсер, как Cura или PrusaSlicer, который преобразует 3D-модель в G-код для принтера. Эти программы бесплатны и готовы профили для популярных материалов. Для более сложных задач, как оптимизация прочности деталей, можно использовать Autodesk Fusion – он позволяет симулировать напряжение и избегать дефектов еще до печати. В 2025 году некоторые принтеры с AI сами предлагают настройки, но я бы советовал начинающим освоить Cura – она интуитивна и универсальна.

6. Можно ли использовать FFF для печати металлических деталей?

Да, но с нюансами. Металлический FFF использует филаменты с добавлением металлических порошков в качестве нержавеющей стали 316L. После печати деталь спекают в печи, чтобы избавиться от пластика и получить прочное изделие. Это популярно в 2025 году для промышленных деталей, как инструменты или крепежи. Но процесс сложнее, чем с PLA, и требует специального спекательного оборудования. Если вы новичок, лучше начать с пластика, а для металла обратиться к профессионалам с соответствующим оборудованием.

7. Или экологическая FFF-печать?

FFF может быть достаточно экологичным, если подойти с умом. PLA, например, биоразлагаемый, а recyclebots позволяют перерабатывать пластиковые отходы, как бутылки, в новый филамент. В 2025 году переработанный пластик становится трендом, снижая издержки на 20-30%. Но есть аспект: ABS и нейлон выделяют испарения, потому нужна вентиляция. Если хотите печатать зелено, выбирайте PLA и избегайте чрезмерных отходов, оптимизируя модели в слайсере. Это не только полезно для планеты, но и экономит ваш бюджет.