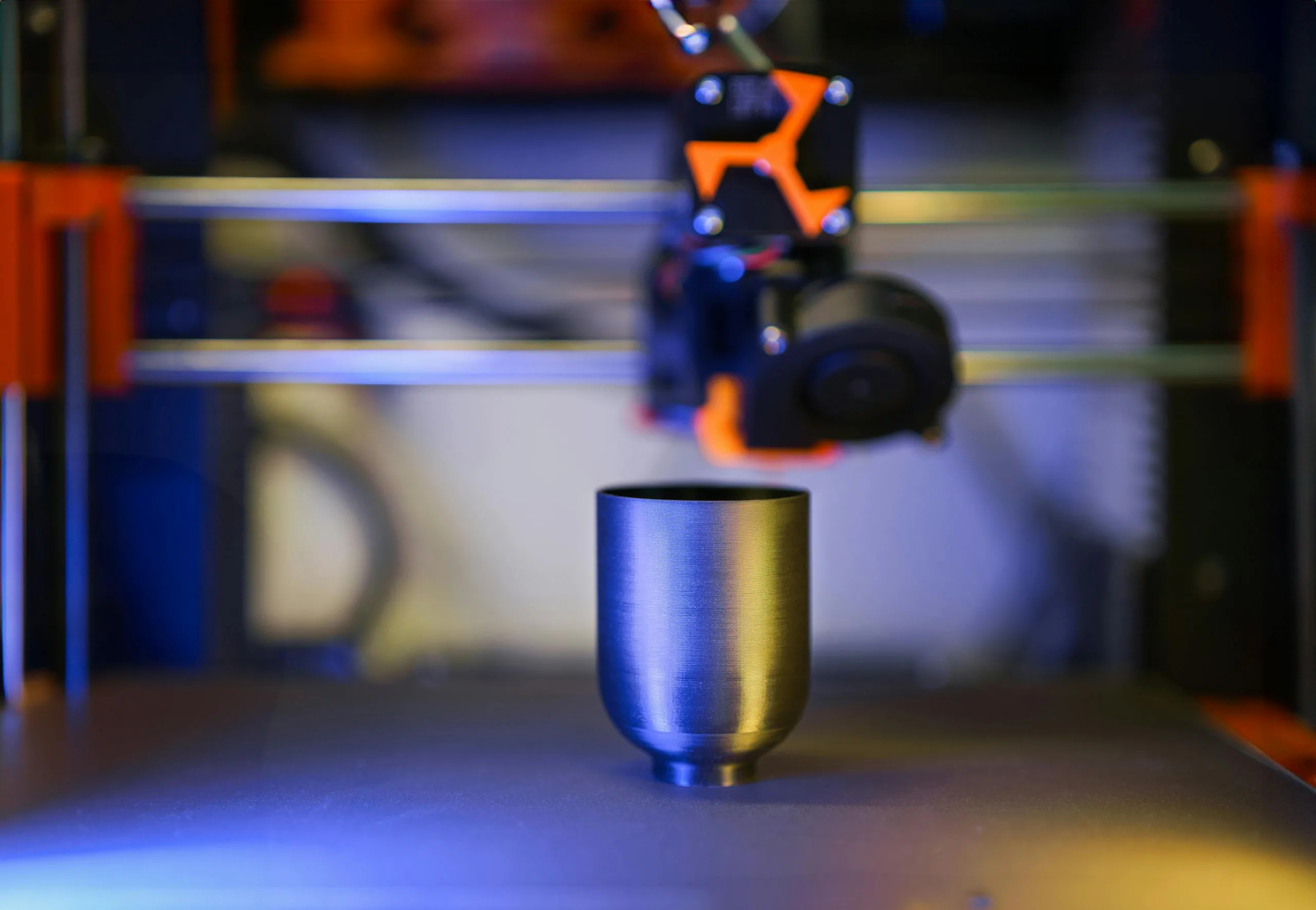

Представьте 3D-модель, которая выходит из принтера не просто одного цвета, а с яркими контрастными деталями или даже с растворяющимися в воде частями. Это не фантастика, а реальность, которую обеспечивает двойная экструзия. Эта технология позволяет создавать сложные, функциональные и эстетически привлекательные объекты, ранее требовавшие часов постобработки. В этой статье раскрыта суть двойной экструзии, ее преимущества, типы систем и практические советы, которые помогут получить идеальные результаты. Независимо от того, является ли это первый опыт с 3D-печатью или уже есть опыт работы с принтерами, этот материал станет полезным пособием для освоения технологии.

Содержание страницы

Что такое двойная экструзия?

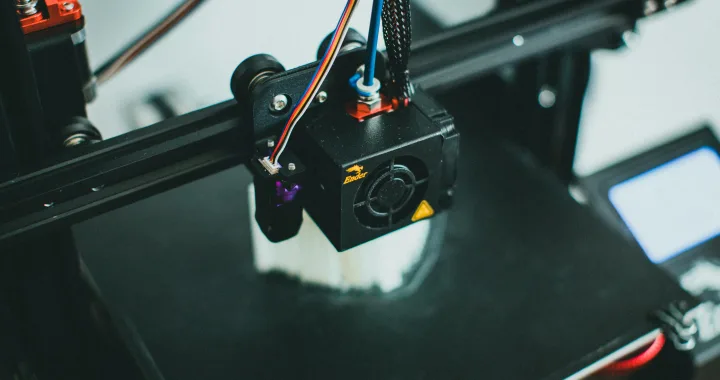

Двойная экструзия – это передовая технология в 3D-печати, которая позволяет принтеру одновременно работать с двумя экструдерами, то есть соплами, подающими различные материалы или цвета в пределах одного процесса печати. В отличие от стандартного односоплового FDM-принтера, ограничивающегося одним типом пластика или цветом за раз, двойная экструзия позволяет создавать сложные модели с уникальными характеристиками.

Эта технология наиболее распространена в FDM-принтерах (Fused Deposition Modeling), где пластиковая нить расплавляется и послойно наносится для создания модели. Однако некоторые SLA-принтеры, работающие с фотополимерными смолами, тоже начинают адаптировать схожие принципы для работы с несколькими материалами. Основное преимущество двойной экструзии заключается в ее гибкости: она позволяет сочетать различные свойства материалов, например, жесткость PLA и гибкость TPU, или создавать многоцветные модели без необходимости дополнительной покраски или склеивания. Это делает ее идеальным решением для создания декоративных изделий, таких как логотипы или фигурки, а также для инженерных прототипов, где требуется высокая точность и сложная геометрия.

Принцип работы двойной экструзии кажется простым, но он требует точной координации между двумя экструдерами. Каждый из них имеет свою систему подачи нити, нагревательный элемент и сопло, которые работают синхронно, чтобы обеспечить плавные переходы между материалами или цветами.

Двойная экструзия также позволяет экспериментировать с комбинациями материалов с различными физическими свойствами. Например, можно создать деталь, где одна часть крепкая и жесткая, а другая – гибкая и упругая, как в прототипах ручек инструментов или медицинских моделей. Однако это требует тщательного подбора материалов, поскольку не все пластики хорошо сцепляются между собой из-за разницы в температурах плавления или химических свойствах.

Преимущества двойной экструзии

Двойная экструзия дает ряд возможностей, которые делают ее ценной для различных проектов. Вот основные преимущества:

- Многоцветная печать: Создайте модели с двумя цветами без необходимости окрашивания или склеивания. Это идеально для логотипов, фигурок или прототипов с четкими цветными границами.

- Растворимые опоры: Использование водорастворимых материалов, как PVA или HIPS, позволяет создавать сложные модели с выступами или полостями, которые после растворения опор будут иметь идеально гладкую поверхность.

- Гибридные материалы: Сочетание материалов с различными свойствами, например, твердого PLA и гибкого TPU, открывает двери для создания деталей с уникальными характеристиками.

- Экономия времени: Системы, как IDEX, позволяют печатать две одинаковые модели одновременно, что ускоряет производство для мелкосерийного изготовления.

Например, создание модели с растворными опорами может сэкономить часы ручной обработки, а двухцветный логотип будет выглядеть профессионально без дополнительных усилий.

Как Easy3dprint воплощает идеи в жизнь

Мы в Easy3dprint с увлечением помогаем клиентам из Харькова, Киева, Днепра и других городов Украины реализовывать самые смелые проекты с помощью 3D-печати. Наши принтеры, включая современные FDM— и SLA-системы, позволяют создавать все – от ярких декоративных объектов до сложных инженерных прототипов. Недавно мы работали над заказом для местного стартапа, где требовалось соединить прочный и гибкий пластик для создания функциональной детали. Результат превзошел ожидания, и клиент уже через неделю вернулся с новым проектом. Благодаря нашему опыту, контролю качества на каждом этапе и гибкой системе скидок до 50%, мы делаем 3D-печать доступным и надежным способом воплощения ваших идей.

Типы систем двойной экструзии

Не все системы двойной экструзии одинаковы. Существует два основных подхода, каждый из которых имеет свои особенности и преимущества.

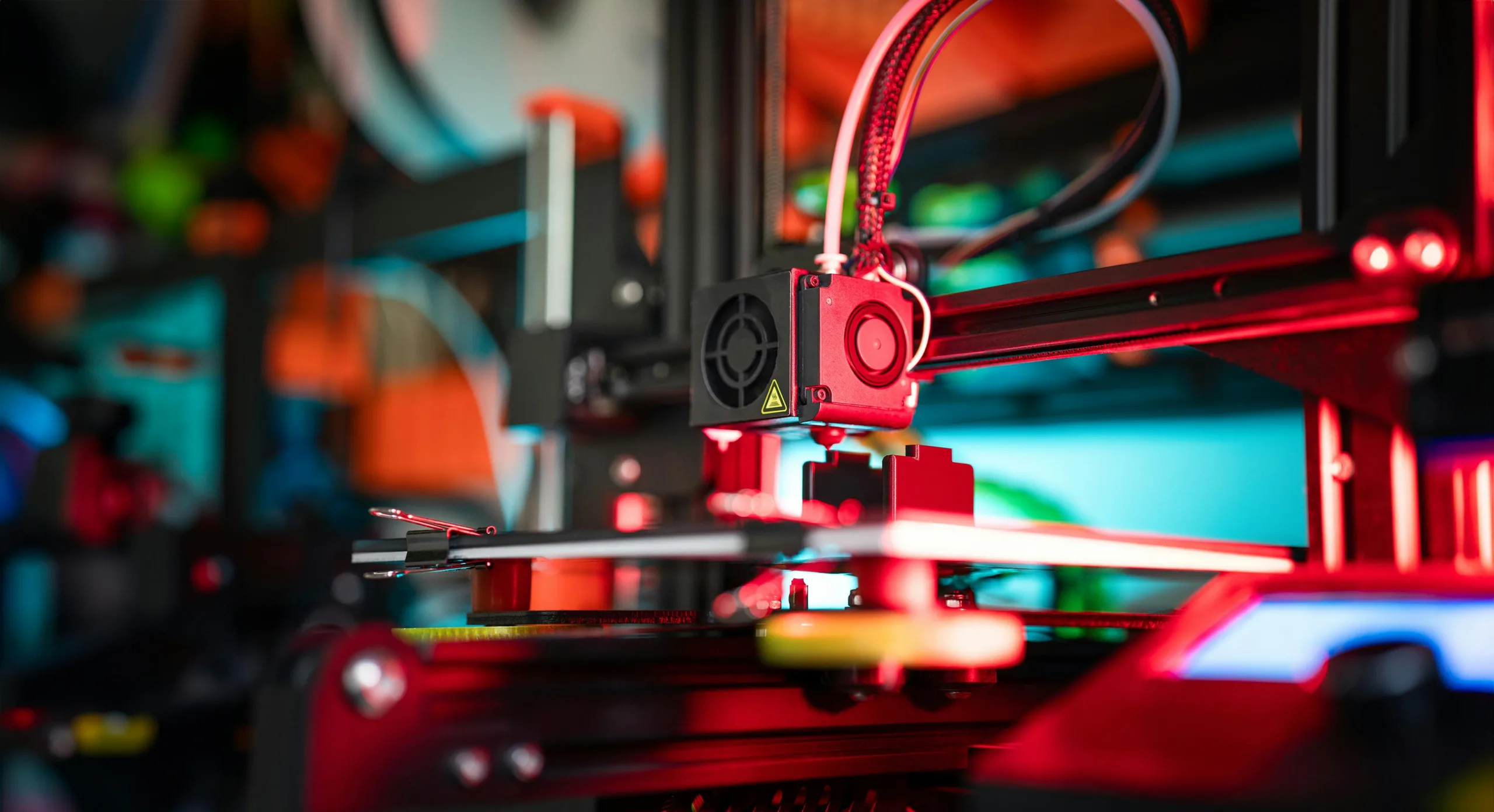

IDEX (Независимая двойная экструзия)

Система IDEX предусматривает использование двух экструдеров, двигающихся независимо друг от друга по оси X. Это уменьшает риск утечки пластика из неактивного сопла, поскольку оно «паркуется» в стороне во время работы другого. IDEX также поддерживает уникальные режимы:

- Дупликация: Печать двух одинаковых моделей одновременно.

- Зеркальная печать: Создание модели и ее симметричной копии.

Примером является Snapmaker J1s, который сочетает скорость, точность и эти режимы для эффективного производства.

Фиксированные двойные экструдеры

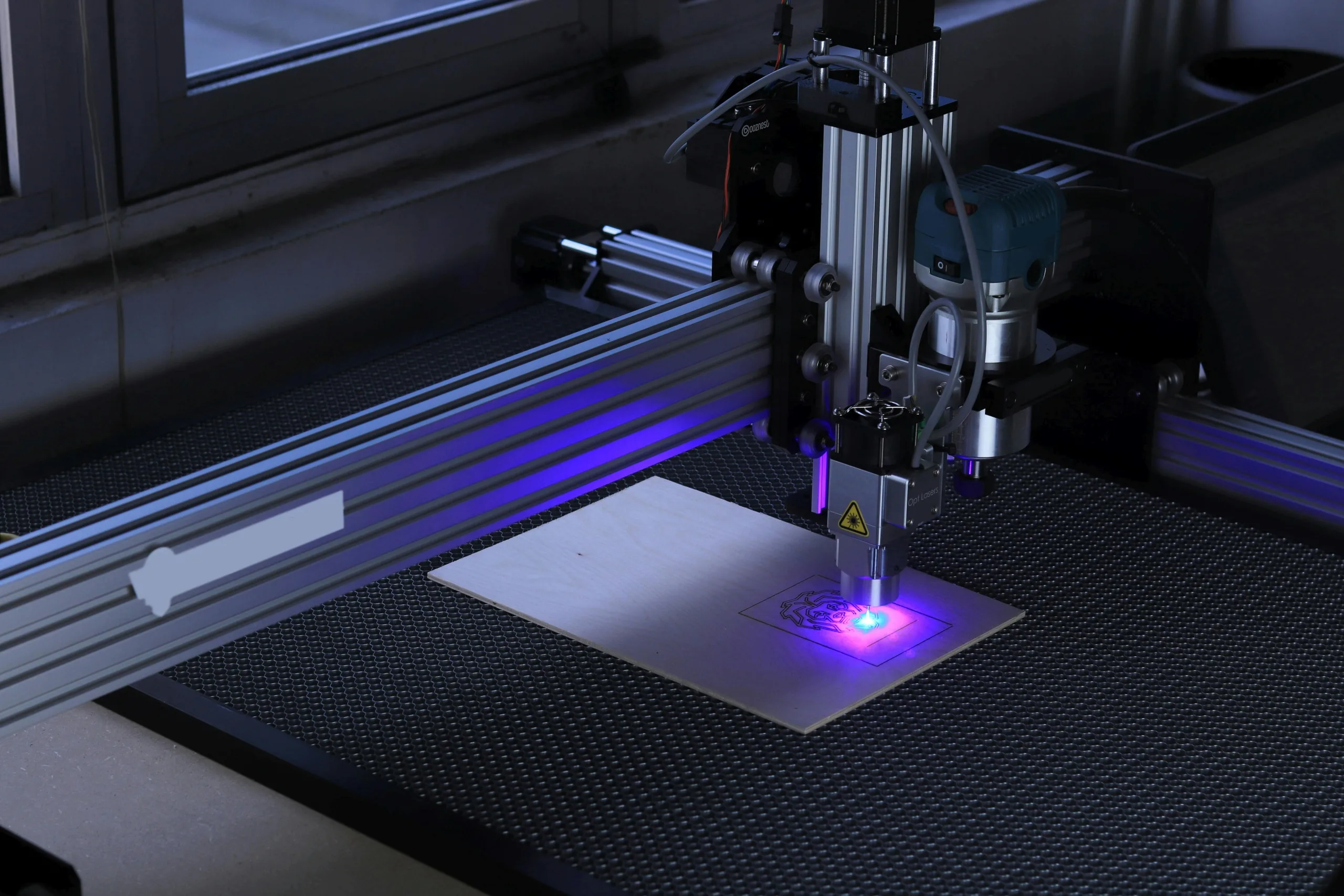

В этой системе два сопла расположены на одной печатающей головке, которая движется как единое целое. Принтер переключается между соплами в зависимости от задачи. Основная проблема – возможно утечка пластика из неактивного сопла, решаемого с помощью «prime towers» (башен для очистки сопла) или «ooze shields» (защитных стенок). Snapmaker Artisan с модулем двойной экструзии демонстрирует универсальность, позволяя переключаться между 3D-печатью, лазерной гравировкой и CNC-обработкой.

Оба подхода имеют свои сильные стороны: IDEX лучше для сложных и быстрых проектов, а фиксированные экструдеры – более доступное решение для начинающих.

Как достичь качественной печати с двойной экструзией

Двойная экструзия открывает множество возможностей, но чтобы модели выглядели профессионально, нужно учесть несколько важных аспектов. Эта технология может быть немного капризной, особенно если не уделить внимания деталям. Правильная подготовка принтера, выбор материалов и настройка программного обеспечения – это ключ к успеху. Ниже раскрыты практические рекомендации, которые помогут избежать распространенных ошибок и получить результаты, которыми можно гордиться.

Точная калибровка экструдеров

Калибровка – это основа качественной печати с двойной экструзией. Поскольку два экструдера работают одновременно, даже миллиметровое смещение по осям X, Y или Z может испортить модель, вызывая несоответствие слоев или неаккуратные переходы между материалами. Современные принтеры, например Snapmaker J1s или Artisan, предлагают автоматическую калибровку, которая значительно упрощает процесс. Однако даже с автоматикой следует провести тестовую печать, например небольшого куба с двумя цветами, чтобы проверить выравнивание. Если цвета перемещаются или перекрываются, необходимо вручную отрегулировать офсеты в настройках принтера. Этот шаг может занять 10-15 минут, но он сэкономит часы поправок, когда модель выйдет не так, как планировалось.

Для принтеров с фиксированными экструдерами калибровка особенно важна, поскольку оба сопла двигаются вместе, и любая неточность сразу заметна. В системах IDEX, как Snapmaker J1s, независимое движение экструдеров немного облегчает задачу, но проверка все равно необходима. Например, у Snapmaker Luban есть удобный инструмент для кали., который предлагает напечатать тестовую модель и ввести измеренные значения. Это звучит как лишняя работа, но на практике это избавляет от разочарований.

Выбор совместимых материалов

Не все материалы одинаково хорошо работают вместе, и это один из самых больших вызовов двойной экструзии. Например, PLA и PVA – отличная комбинация, поскольку они имеют схожие температуры печати (190-220°C для PLA и 180-210°C для PVA). Это обеспечивает хорошее сцепление между слоями и стабильный процесс. Соединение PLA с ABS может стать проблемой: ABS требует более высокой температуры (230-250°C), что может привести к деформации PLA или слабому соединению между материалами. Перед началом печати всегда проверяйте технические характеристики нитей и рекомендации производителя.

Еще один момент – адгезия материалов. Например, TPU (гибкий пластик) плохо сцепляется с ABS из-за разницы в их структуре, но с PLA может работать лучше, если правильно настроить температуру платформы. Если нужна модель с гибкими и жесткими частями, следует протестировать комбинацию на небольшом образце. Например, создание детали из PLA и TPU для прототипа ручки инструмента требует точного баланса температур во избежание отслоения. Некоторые пользователи добавляют клей на платформу для улучшения сцепления, особенно для сложных комбинаций.

Настройка слайсера для оптимального результата

Слайсер – это сердце процесса 3D-печати, и правильные настройки могут сделать разницу между шедевром и неудачей. Приложения, как Snapmaker Luban, Cura или PrusaSlicer, позволяют назначить разные материалы или цвета для каждого экструдера, автоматически генерируя нужные траектории. Например, в Luban можно легко указать, что один экструдер будет печатать основную модель из PLA, а другой – опоры из PVA. Параметры слайсера также зависят от типа принтера. Для IDEX-систем, как Snapmaker J1s, можно включить режимы дупликации или зеркальной печати, которые требуют дополнительных настроек для синхронизации экструдеров.

Контроль температуры для стабильной печати

Различные материалы имеют разные требования к температуре сопла и платформы, и это может стать настоящим вызовом. Например, PVA требует более низкой температуры (180-210°C), чем ABS (230-250°C), и неправильный выбор может привести к засорению сопла или слабому сцеплению слоев. Если принтер не имеет раздельных нагревателей для каждого экструдера, то придется искать компромиссную температуру, которая подойдет обоим материалам. К примеру, для PLA и PETG можно установить температуру сопла на 210-220°C, но для ABS и PVA это может быть сложнее.

Температура платформы также важна. PLA обычно требует 50-60°C, тогда как ABS – 90-110°C. Если платформа не поддерживает зональный нагрев, то лучше выбирать материалы с подобными требованиями. Некоторые пользователи используют дополнительные адгезионные средства, такие как клей-стик или скотч, чтобы обеспечить надежное сцепление модели с платформой, особенно при комбинации материалов.

Использование вспомогательных структур

Утечка пластика из неактивного сопла – распространенная проблема, особенно у фиксированных экструдеров. Чтобы избежать этого, в слайсере можно включить вспомогательные структуры:

- Prime towers: Это небольшие башни, которые печатаются рядом с моделью. Они позволяют неактивному сопле «очищаться» перед началом нового слоя, уменьшая риск капель пластика на модели. В Cura или Luban можно настроить размер и расположение башни.

- Ooze shields: Это тонкая стенка вокруг модели, которая улавливает излишки пластика. Она эффективна для сложных моделей с частыми сменами экструдеров.

Для IDEX-принтеров, как Snapmaker J1s, потребность в таких структурах меньше, поскольку неактивный экструдер паркуется в стороне. Однако даже здесь следует протестировать настройки, чтобы избежать мелких дефектов.

Дополнительные советы для новичков

Для тех, кто только начинает работать с двойной экструзией, есть несколько простых, но эффективных рекомендаций. Во-первых, всегда начинайте с простых моделей, например двухцветного логотипа или плоской детали, чтобы освоить настройки. Во-вторых, не игнорируйте документацию принтера – в нем часто есть готовые профили для популярных материалов. В-третьих, держите екструдеры чистыми: остатки пластика в сопле могут вызвать засор, особенно при частой смене материалов. К примеру, Snapmaker рекомендует периодически чистить сопла специальной щеткой, которая идет в комплекте.

Еще один совет – ведите заметки. Записывайте, какие настройки работали для некоторых комбинаций материалов, чтобы не повторять одни и те же ошибки. Это особенно полезно, когда экспериментируете с новыми пластиками, как нейлон или HIPS.

Почему подготовка важна

Презнуть эти шаги – это как пытаться испечь торт без рецепта. Без правильной калибровки, выбора материалов или настроек слайсера модель может выйти с дефектами, например смещенные слои, слабое сцепление или даже испорченная печать. К примеру, один неосторожный выбор температуры может привести к засорению сопла, а это означает потерю времени и материалов. Потраченные 15-20 минут на подготовку могут сэкономить часы работы над исправлением ошибок.

Вызовы и как их преодолеть

Двойная экструзия – это не всегда просто, особенно для новичков. Вот самые распространенные проблемы и способы их решения:

- Утечка пластика (oozing): Неактивное сопло может оставлять капли пластика на модели. Используйте «prime towers» или настройте ретракцию (обратный ход нити) в слайсере.

- Плохая адгезия между материалами: Если материалы, как PLA и TPU, плохо сцепляются, проверьте температуру печати и поверхность адгезии. Иногда помогает использование клея для платформы.

- Сложность настроек: Сочетание материалов с разными температурами требует точного баланса. Например, для PLA (190-220°C) и ABS (230-250°C) требуется компромисс или специальный принтер с разделительными нагревателями.

- Время печати: Многоцветная печать может быть медленнее из-за переключения между экструдерами. Оптимизируйте модель в слайсере, чтобы уменьшить количество переключений.

К примеру, один из пользователей пытался напечатать модель с PLA и ABS, но из-за разности температур слои отслаивались. Решением стало использование PLA и PETG, которые лучше совместимы.

Для кого подходит двойная экструзия?

Двойная экструзия полезна для разных групп пользователей:

- Дизайнеры и художники: Создание многоцветных фигурок, логотипов или декоративных объектов с четкими цветными границами.

- Инженеры: Изготовление сложных прототипов с растворными опорами для идеальной поверхности.

- Бизнес: Мелкосерийное производство или тестирование продуктов, где требуется кастомизация или комбинация материалов. К примеру, компании, как Easy3dprint, используют подобные технологии для клиентов типа Укроборонпром.

- Хоббисты: Эксперименты с новыми материалами или создание уникальных подарков.

Эта технология особенно ценна для тех, кто хочет сократить время на постобработку или поднять качество своих изделий.

Будущее двойной экструзии

Двойная экструзия – только начало. Современные технологии уже двигаются к мультиматериальной печати. Например, Snapmaker U1 с системой смены инструментов позволяет работать с тремя или более материалами в одном процессе. Представьте модель с комбинацией прочного нейлона, гибкого TPU и прозрачного PETG – это уже близкое будущее. Компании как Easy3dprint также предлагают услуги с использованием передовых технологий для создания сложных прототипов и арт-объектов.

Сравнение с другими технологиями

Чтобы понять место двойной экструзии, стоит срть ее с другими методами 3D-печати:

- Одноносочная FDM-печать: Дешевле, но ограничено одним материалом или цветом за раз. Смена нити вручную занимает время и может ухудшить качество.

- SLA-печать: Высокая точность, но редко поддерживает несколько материалов одновременно. Двойная экструзия выигрывает в гибкости для FDM-задач.

- Литье под давлением: Подходит для массового производства, но дорогостоящее для прототипов. Двойная экструзия более экономична для малых партий.

Вывод

Двойная экструзия – это не просто модная функция, а настоящий шаг вперед для тех, кто хочет создавать что-то особенное с помощью 3D-печати. Она позволяет совмещать цвета, материалы и даже растворимые опоры, чтобы модели выглядели так, будто их сделали на профессиональном производстве. Будь то яркий логотип или сложный прототип с идеально гладкой поверхностью, эта технология делает процесс более простым и интересным. Конечно, придется немного повозиться с калибровкой и настройками, но результат того стоит. Представьте, как из принтера выходит деталь, не требующая часов шлифовки или покраски – это экономия времени и истинное удовольствие от процесса. Попытайтесь, и, возможно, вы удивитесь, насколько далеко может завести ваше творчество с двойной экструзией.

Распространенные вопросы о двойной экструзии

Какие материалы лучше всего подходят для двойной экструзии?

Выбор материалов для двойной экструзии зависит от задачи, но самые популярные комбинации – это PLA из PVA для моделей с растворными сопротивлениями. PLA печатается при 190-220°C, а PVA – при схожих 180-210°C, что обеспечивает хорошее сцепление. Для гибридных деталей часто сочетают PLA с гибким TPU, хотя это требует точной настройки температуры платформы во избежание отслоения. ABS и HIPS – еще один хороший пар, особенно для прочных моделей, но ABS требует более высокой температуры (230-250°C), что может усложнить процесс на принтерах без раздельных нагревателей. Всегда проверяйте спецификации материалов и тестируйте комбинацию на небольшом образце, чтобы убедиться в их совместимости.

Сложно ли настроить принтер для двойной экструзии?

Настройка принтера для двойной экструзии может показаться сложной на первый взгляд, но современные модели значительно упрощают этот процесс. Например, Snapmaker J1s или Artisan имеют автоматическую калибровку, которая помогает выровнять экструдеры в считанные минуты. Основная работа заключается в введении правильных параметров в слайсер, таких как Cura или Snapmaker Luban, где нужно указать материалы, температуры и ретракцию. Для новичков это может занять немного времени, но после нескольких тестовых печатей процесс становится интуитивным. Главное – не спешить и проверить выравнивание экструдеров во избежание смещения слоев.

Можно ли использовать двойную экструзию для серийного производства?

Да, двойная экструзия отлично подходит для мелкосерийного производства, особенно с IDEX-системами, позволяющими печатать две одинаковые модели одновременно. Это экономит время и делает процесс более эффективным по сравнению с односопловой печатью. К примеру, создание прототипов с растворными опорами или двухцветных деталей для тестирования продуктов – это то, где двойная экструзия сияет. Однако для крупных партий литье под давлением может быть более экономичным. Компании как Easy3dprint используют эту технологию для создания кастомных деталей, что подтверждает ее практичность для бизнеса.

Как избежать утечки пластика во время печати?

Утечка пластика из неактивного сопла – распространенная проблема, особенно у фиксированных экструдеров. Чтобы этого избежать, в слайсере следует включить «prime towers» – небольшие структуры, очищающие сопло перед началом нового слоя. Другой вариант – «ooze shields», создающих защитную стенку вокруг модели. Также важно настроить ретракцию, обычно 4-6 мм для PLA, чтобы нить не вытекала. Для IDEX-принтеров, как Snapmaker J1s, эта проблема менее актуальна, потому что неактивный экструдер отводится в сторону. Тестовая печать с разными настройками поможет найти оптимальный баланс.

Нужен дорогостоящий принтер для двойной экструзии?

Двойная экструзия не всегда требует больших затрат. Хотя премиум-модели, как Snapmaker Artisan, предлагают модульность и высокую точность, есть и более доступные варианты, как Tenlog TL-D3 Pro примерно за $550. Для тех, кто уже имеет односопловой принтер, апгрейды Palette 2 позволяют комбинировать несколько материалов без замены оборудования. Важно выбирать принтер с хорошим программным обеспечением и поддержкой калибровки, чтобы упростить процесс. Даже недорогие модели могут давать отличные результаты, если правильно настроить параметры и выбрать совместимые материалы.