Технология Direct Metal Laser Sintering (DMLS) изменяет подход к изготовлению металлических деталей, позволяя создавать сложные конструкции без традиционных методов, таких как фрезерование или литье. В 2025 году эта технология набирает обороты: рынок 3D печати металлов оценивается в 60,9 миллиарда долларов и растет на 25,3% ежегодно благодаря спросу в авиации, медицине и промышленности. Эта статья раскрывает суть DMLS, объясняет, как работает процесс, какие материалы используются и где технология показывает наилучшие результаты. Это практический обзор для тех, кто хочет понять, как применить 3D-печать металлом в своих проектах.

Содержание страницы

Основные принципы работы DMLS: от порошка до готовой детали

Технология Direct Metal Laser Sintering (DMLS) – это один из самых прогрессивных методов аддитивного производства, позволяющий создавать прочные металлические детали с высокой точностью. Она практически трансформирует цифровые модели в реальные объекты, используя металлические порошки и лазер. Процесс выглядит как нечто из научной фантастики, но на самом деле это четко структурированная процедура, сочетающая передовые технологии и инженерное мастерство. Чтобы разобраться, как DMLS работает, давайте пошагово пройдем весь путь – от подготовки модели до получения готовой детали, раскрывая ключевые аспекты, которые делают эту технологию уникальной.

Подготовка цифровой модели: первый шаг к успеху

Все начинается с цифровой 3D-модели, созданной в программах вроде Fusion 360, SolidWorks или других CAD-системах. Эта модель – основа, определяющая, как будет выглядеть конечное изделие. Ее нужно тщательно продумать, ведь даже небольшие ошибки в дизайне могут привести к дефектам при печати. К примеру, слишком тонкие стенки (менее 0.5 мм) могут деформироваться из-за тепловых напряжений. Программа разрезает модель на тонкие слои толщиной от 20 до 40 микрометров, что обеспечивает высокую детализацию. Этот этап критический, потому что от качества модели зависит точность и прочность детали. В 2025 году современные инструменты позволяют оптимизировать дизайн с помощью искусственного интеллекта, что уменьшает количество ошибок еще до начала печати. После подготовки модель загружается в DMLS-принтер, где начинается настоящая магия.

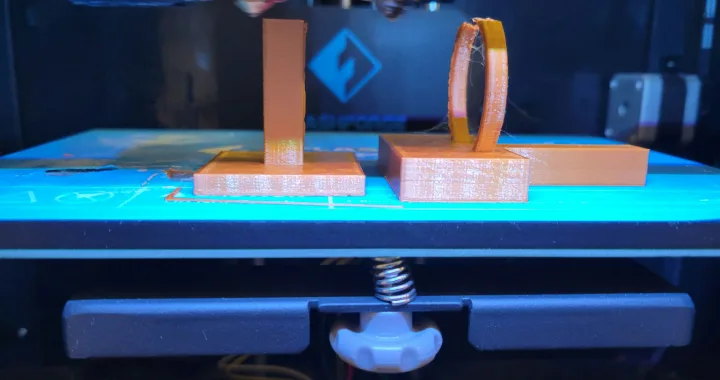

Работа принтера: лазер и порошок в действии

Процесс печати происходит в специальной камере принтера, которая наполнена инертным газом, например, аргоном или азотом. Это необходимо для защиты металлических порошков от окисления, которое может испортить качество детали. Роликовый механизм равномерно распределяет тонкий слой порошка – обычно 20-40 микрометров – по рабочей платформе. Толщина слоя влияет на точность: меньшие значения дают лучшую детализацию, но увеличивают время печати. Затем в игру вступает лазер, чаще волоконный, с мощностью от 200 до 1000 Вт, в зависимости от модели принтера, например, EOS M290. Он сканирует поверхность, точно следуя контурам цифровой модели, и спекает частицы порошка в жесткую массу. Важно, что DMLS не полностью расплавляет порошок, как это делает Selective Laser Melting (SLM), а соединяет его на молекулярном уровне. Это уменьшает внутренние напряжения и пористость, что позволяет создавать детали с высокой плотностью – до 99.9% в современных системах 2025 года. После завершения одного слоя платформа опускается на несколько микронов, наносится новый слой порошка и процесс повторяется, пока деталь не будет готова.

Этот циклический подход позволяет создавать сложные формы, такие как внутренние каналы или решетчатые структуры, невозможные для традиционных методов. Однако он требует точного контроля параметров, таких как мощность лазера или скорость сканирования во избежание дефектов.

Посторобка: путь к идеальному результату

Когда печать завершена, деталь не сразу готова к использованию. Сначала она охлаждается прямо в камере принтера во избежание тепловой деформации. Это может занять от нескольких часов в сутки в зависимости от размера и материала. После этого незатвердевший порошок удаляется – и это одно из преимуществ DMLS, ведь до 95% порошка можно переработать для следующих проектов, что значительно экономит средства. Далее наступает этап постобработки, включающий несколько процессов. Большинство деталей требует удаления поддерживающих структур – временных элементов, обеспечивающих стабильность при печати. Это может быть механическая срезка или растворение в зависимости от материала. Затем деталь часто шлифуют, чтобы улучшить поверхность, ведь DMLS оставляет легкую шероховатость из-за послойного спекания. В некоторых случаях применяется термическая обработка для снятия внутренних напряжений и повышения прочности. К примеру, для титановых имплантов термообработка может увеличить долговечность на 20%.

Почему DMLS эффективна для прототипов и серийного производства

Такой многоступенчатый процесс делает DMLS идеальным выбором для создания прототипов и серийных деталей, где точность и прочность критически важны. Например, в авиации или медицине, где детали должны выдерживать экстремальные условия, DMLS позволяет создавать изделия с изотропными свойствами – одинаковой прочностью по всем направлениям. Рабочие зоны современных принтеров, таких как 400x400x400 мм в EOS M290, позволяют производить как небольшие компоненты, так и достаточно большие объекты, что расширяет возможности для различных отраслей. Еще одно преимущество – гибкость. DMLS позволяет быстро вносить изменения в дизайн без необходимости создавать новые формы или инструменты, как в традиционном литье. Это экономит недели и тысячи долларов для компаний, которые тестируют новые продукты. В практике мы видели, как клиенты из промышленного сектора сокращали цикл разработки вдвое, используя DMLS для создания прототипов.

Технологические тонкости и вызовы

Хотя процесс кажется простым, он требует точной настройки. Например, неправильная ориентация детали в камере может увеличить количество суппортов, затрудняя постобработку. Контроль инертного газа также критически важен: даже небольшое количество кислорода может вызвать ухудшающее качество окисления. В 2025 году усовершенствованные системы мониторинга, которые используют сенсоры для реального времени, помогают избегать таких проблем, но опыт оператора остается незаменимым. Еще один нюанс – энергопотребление. Лазеры и системы охлаждения нуждаются в значительных ресурсах, что повышает затраты, особенно для больших деталей. Однако экономия на материалах и сокращение отходов компенсируют эти затраты в долгосрочной перспективе.

Выбор материалов в DMLS: обзор вариантов для различных задач

Материалы в DMLS — это мелкие порошки с размером частиц 20-40 микрометров, что обеспечивает высокую детализацию. Их выбор влияет на механические свойства, стоимость и область применения. В 2025 году ассортимент расширился благодаря новым сплавам, адаптированным для экстремальных условий.

Вот ключевые материалы:

- Инструментальная сталь 316L: Отличается стойкостью к коррозии и высокой прочностью, идеальна для промышленных инструментов и деталей, работающих во влажных средах.

- Алюминиевые сплавы типа AlSi10Mg: Легкие с отличной теплопроводностью, используются для компонентов, где вес имеет значение, например, в автомобилях или дронах.

- Титановые сплавы, как Ti6Al4V: Биосовместимые и прочные, подходят для медицинских имплантов, поскольку способствуют интеграции с тканями.

- Сплавы никеля, в частности Inconel: Жаростойкие, выдерживают высокие температуры, поэтому популярны в турбинах и ракетных двигателях.

- Кобальт-хром: Прочный и неаллергенный, часто применяется в стоматологии для протезов и коронок.

При подборе материала учитывайте требования к детали: для легкости выбирайте алюминий, для долговечности — сталь. Цены на порошки колеблются от 50 до 200 долларов за килограмм в зависимости от качества и поставщика. Новые разработки 2025 года включают в себя смеси с улучшенной текучестью, уменьшающие дефекты.

Как DMLS экономит ресурсы и открывает новые возможности

Direct Metal Laser Sintering (DMLS) отличается способностью создавать детали со сложной геометрией, которая недостижима для традиционных методов, таких как фрезерование или литье. Это позволяет воплощать инновационные конструкции, например внутренние каналы или решетчатые структуры, уменьшающие вес детали, сохраняя ее прочность. Такие возможности особенно ценны в отраслях, где стандартные технологии ограничены.

Одно из ключевых преимуществ DMLS заключается в экономии ресурсов. Вместо нескольких этапов обработки, как в традиционном производстве, технология объединяет процесс в единый цикл, что снижает затратына 20–30%. К тому же незатвердевший порошок перерабатывается с эффективностью до 95%, что значительно уменьшает потери материалов. Это делает DMLS экономически выгодным для создания прототипов и серийных деталей.

Еще одна сильная сторона – скорость. От цифровой модели до готового изделия проходят дни, а не недели, что ускоряет вывод продуктов на рынок. Это критично для компаний, стремящихся опередить конкурентов. Кроме того, детали, изготовленные с помощью DMLS, имеют плотность, близкую к литым, и демонстрируют изотропные свойства, то есть одинаковую прочность по всем направлениям. Это делает их надежными для приложений, где требуется высокая стойкость к нагрузкам.

Экологичность также играет немаловажную роль. По сравнению с субтрактивными методами, DMLS генерирует гораздо меньше отходов, что соответствует современным стандартам устойчивого развития. В 2025 году технология еще больше усовершенствуется благодаря интеграции с искусственным интеллектом, который автоматизирует оптимизацию дизайна и процессов. Это особенно заметно в секторах, где точность и качество деталей решаются, например, в авиации или медицине. Такой подход делает DMLS не просто технологией, а стратегическим инструментом для современного производства.

Как мы в Easy3DPrint воплощаем ваши идеи с помощью 3D-печати

В нашей студии Easy3DPrint мы живем возможностями 3D-печати, помогая клиентам из Киева, Харькова, Днепра и других городов Украины превращать идеи в реальность. За семь лет работы мы научились решать задачи любой сложности от создания прототипов до производства уникальных деталей для промышленности, медицины или искусства. Мы предлагаем полный цикл услуг: от консультаций и 3D-моделирования до печати, обработки и даже покраски готовых изделий. Наши современные принтеры и широкий выбор материалов позволяют создавать качественные продукты, отвечающие самым высоким стандартам. Обратитесь к нам и мы поможем реализовать ваш проект с точностью и своевременно!

Отраслевые приложения DMLS: где технология меняет игру

Direct Metal Laser Sintering (DMLS) стала настоящим прорывом для отраслей, где требуются точность, прочность и возможность создавать сложные конструкции. В 2025 году ее популярность растет благодаря усовершенствованным материалам и оборудованию, открывающему новые горизонты для инноваций. От авиационных двигателей до медицинских имплантов – DMLS позволяет создавать детали, ранее невозможные или слишком дорогие для традиционных методов. Давайте рассмотрим, как эта технология применяется в ключевых секторах, и поделимся конкретными примерами, демонстрирующими ее потенциал.

Авиация и аэрокосмическая отрасль

Авиационная промышленность – один из главных бенефициаров DMLS, ведь здесь вес и прочность играют решающую роль. Технология позволяет создавать легкие компоненты, уменьшающие массу самолетов или беспилотников на 30-40%, сохраняя при этом высокую прочность. Например, выхлопные системы для ракет или детали турбин, изготовленные из жаростойких сплавов, таких как Inconel, стали стандартом для компаний типа SpaceX. Эти компоненты имеют сложную геометрию, например внутренние каналы для охлаждения, которые невозможно реализовать с помощью литья или фрезерования.

Инновации в дронах и спутниках

В 2025 году DMLS активно используется для производства деталей беспилотных летательных аппаратов (UAV) и малых спутников. Алюминиевые сплавы, как AlSi10Mg позволяют создавать легкие каркасы, которые выдерживают вибрации и экстремальные температуры. Например, компании, разрабатывающие CubeSats, применяют DMLS для создания антенн и креплений, которые оптимизируют вес и повышают надежность.ть.

Медицина: персонализированные решения

В медицинской области DMLS революционизирует создание имплантов и протезов. Титановые сплавы, такие как Ti6Al4V, идеально подходят благодаря биосовместимости и способности формировать пористые структуры, способствующие интеграции с костной тканью. Например, ортопедические импланты, изготовленные с помощью DMLS, могут иметь решетчатую поверхность, что ускоряет заживление и снижает риск отторжения. В 2025 году такие импланты становятся все более индивидуализированными, ведь DMLS позволяет создавать детали, точно адаптированные к анатомии пациента.

Хирургические инструменты и прототипы

Кроме имплантов, DMLS используется для производства хирургических инструментов из инструментальной стали 316L. Эти инструменты, такие как специализированные скальпели или зажимы, имеют сложную форму, что повышает их эргономику. Мы также видим, как медицинские стартапы применяют DMLS для быстрого прототипирования новых устройств, что позволяет тестировать идеи в считанные дни, а не недели. Это особенно ценно для компаний, стремящихся выйти на рынок с инновационными решениями.

Стоматология: скорость и точность

Стоматология – еще одна отрасль, где DMLS демонстрирует впечатляющие результаты. Кобальт-хромовые сплавы используются для создания коронок, мостов и даже каркасов для протезов, идеально отвечающих потребностям конкретного пациента. Технология сокращает время производства по сравнению с традиционным литье, ведь позволяет создавать детали за один цикл без сложных форм. В 2025 году стоматологические клиники все чаще обращаются к DMLS, чтобы предложить более быстрые и качественные решения.

Промышленность: прочность и эффективность

В промышленном секторе DMLS применяется для создания инструментов и компонентов с высокой износостойкостью. Инструментальная сталь 316L позволяет производить пресс-формы, штампы и другие детали, которые выдерживают интенсивные нагрузки и уменьшают простое оборудование. К примеру, компании, производящие автозапчасти, используют DMLS для создания форм с внутренними каналами для охлаждения, что повышает эффективность литья на 20%.

Автоматизация и серийное производство

Тренды 2025 года показывают, что DMLS все чаще интегрируется с робототехникой для автоматизации производства. Роботизированные системы могут обрабатывать детали после печати, уменьшая человеческий фактор и ускоряя процессы. В промышленных цехах DMLS используется для создания кастомизированных компонентов, адаптированных к специфическим машинам, что сокращает затраты на замену оборудования. Наши клиенты из промышленного сектора отмечали, что DMLS помогла им снизить затраты на обслуживание на 15% благодаря долговечности деталей.

Энергетика: детали для экстремальных условий

Энергетический сектор также активно использует DMLS, особенно для создания деталей, работающих в экстремальных условиях. Сплавы никеля, такие как Inconel, идеально подходят для лопаток турбин или компонентов газовых двигателей, выдерживающих температуры более 1000°C. DMLS позволяет создавать эти детали с внутренними каналами для охлаждения, что повышает их эффективность и срок службы. К примеру, в возобновляемой энергетике DMLS применяется для производства компонентов ветровых турбин, которые уменьшают вес и улучшают аэродинамику.

Прототипирование для инноваций

В сфере энергетики DMLS также ценна для быстрого прототипирования новых решений, таких как компоненты для солнечных установок или водородных двигателей. В 2025 году, когда компании стремятся соответствовать экологическим стандартам, DMLS помогает создавать более легкие и более эффективные детали, снижающие энергопотребление. Мы видели, как наши клиенты тестировали новые конструкции за считанные недели, что дало им конкурентное преимущество на рынке.

Будущие перспективы и тренды

В 2025 году DMLS интегрируется с передовыми технологиями, например искусственный интеллект и робототехника, что делает ее еще более эффективной. AI помогает оптимизировать дизайн деталей, уменьшая вес и материалы без потери прочности. Например, в аэрокосмической области алгоритмы AI создают решетчатые структуры, которые невозможно разработать вручную. Роботизированные системы автоматизируют постобработку, что ускоряет производство и снижает издержки. Эти тренды делают DMLS доступной не только для крупных корпораций, но и для малого бизнеса, стремящегося к инновациям.

Шаги для эффективного использования DMLS: рекомендации

Чтобы максимально воспользоваться DMLS, следуйте этим советам:

- Подготовьте модель: Избегайте тонких элементов менее 0.5 мм, используйте топологическую оптимизацию для экономии материала.

- Тестируйте: Начните с пробных образцов для проверки свойств.

- Оптимизируйте среду: Обеспечьте инертный газ для качества.

- Фокус на постобработке: Термическая обработка улучшает характеристики.

- Планируйте бюджет: Рассчитывайте на рост рынка до 188 миллиардов к 2030 году.

Вывод

Технология Direct Metal Laser Sintering (DMLS) открывает новые горизонты для компаний, стремящихся создавать сложные металлические детали с высокой точностью и эффективностью. В 2025 году эта технология не просто тренд, а необходимость для тех, кто хочет оставаться конкурентоспособным в таких отраслях как авиация, медицина или промышленное производство. Благодаря возможности сокращать расходы, ускорять разработку и минимизировать отходы, DMLS позволяет бизнесам быстрее выводить продукты на рынок, сохраняя качество. Хотя высокая стоимость оборудования и потребность в постобработке могут казаться препятствиями, сотрудничество с профессиональными сервисами делает технологию доступной даже для небольших компаний. С ростом рынка до 9.43 миллиарда долларов к 2033 году, сейчас идеальное время, чтобы исследовать потенциал DMLS для ваших проектов. Это не просто технология, а инструмент, который помогает воплощать идеи в реальность быстрее и разумнее.

Частые вопросы о DMLS

Чем DMLS отличается от других методов 3D-печати?

Direct Metal Laser Sintering отличается тем, что работает с металлическими порошками, спекая их лазером в крепкие детали. В отличие от технологий, таких как FDM, использующие пластик или SLA, применяющий фотополимеры, DMLS создает изделия, способные выдерживать экстремальные нагрузки и температуры. Главное отличие от схожего Selective Laser Melting (SLM) состоит в том, что DMLS не расплавляет порошок полностью, а соединяет частицы на молекулярном уровне, что уменьшает пористость и позволяет использовать сплавы с разными температурами плавления. Это делает технологию уникальной для создания сложных металлических компонентов.

Какие отрасли получают наибольшую выгоду от DMLS?

Технология находит применение в секторах, где требуются высокая точность и прочность. Авиационная промышленность использует DMLS для создания легких деталей, таких как компоненты турбин, уменьшающие вес на 30-40%. В медицине титановые импланты идеально адаптируются к человеческому телу благодаря биосовместимости. Стоматология получает быстрые и индивидуальные решения, такие как коронки из кобальт-хрома. Промышленные предприятия применяют DMLS для изготовления износостойких инструментов, сокращающих простои. В 2025 году даже стартапы используют технологию для быстрого прототипирования.

Сколько стоит использование DMLS?

Стоимость зависит от сложности детали, материала и объема заказа. Простые компоненты могут стоить от 100 долларов, в то время как сложные проекты обходятся значительно дороже. Металлические порошки, такие как титан или Inconel, варьируются от 50 до 200 долларов за килограмм, а в аренду промышленного принтера или аутсорсинг добавляют затраты. Однако экономия достигается благодаря сокращению этапов производства и переработке до 95% порошка, что делает DMLS выгодным для серийного выпуска или уникальных деталей.

Нужно ли специальное оборудование для DMLS?

Да, технология требует промышленных 3D-принтеров, таких как EOS M290, с рабочими камерами до 400x400x400 мм. Они оснащены мощными лазерами и системами для работы в инертном газе, чтобы предотвратить окисление. Кроме того, нужны установки для постобработки, такие как шлифовальные станки или печи для термической обработки. Для компаний без собственного оборудования аутсорсинг через сервисы типа Easy3DPrint упрощает доступ к технологии без больших инвестиций.

Какие материалы лучше всего подходят для DMLS?

Выбор материала зависит от задачи. Инструментальная сталь 316L популярна для промышленных деталей благодаря прочности и коррозионной стойкости. Алюминиевые сплавы, как AlSi10Mg, используются для легких компонентов в авиации. Титановые сплавы идеальны для медицинских имплантов из-за биосовместимости, тогда как Inconel подходит для жаростойких деталей в турбинах. Кобальт-хром частенько применяется в стоматологии. В 2025 году новые смеси порошков уменьшают дефекты, но важно проверить совместимость с принтером.

Экологическая технология DMLS?

DMLS считается более экологичной по сравнению с традиционными методами, поскольку генерирует меньше отходов. Неотвердевший порошок перерабатывается с эффективностью до 95%, что снижает потери материалов. Аддитивный подход минимизирует потребность в удалении излишнего материала, в отличие от фрезерования. В 2025 году компании все чаще выбирают DMLS, чтобы соответствовать стандартам устойчивого развития, особенно в Европе, где усиливаются экологические требования.

Как начать работать с DMLS?

Начало работы с DMLS требует подготовки. Сначала создайте модель в CAD-программах, избегая элементов тоньше 0.5 мм, чтобы предотвратить деформацию. Далее выберите материал с учетом его свойств и совместимости с принтером. Для новичков сотрудничество с профессиональными сервисами, такими как Easy3DPrint позволяет протестировать технологию без покупки дорогостоящего оборудования. Пробная печать помогает оценить качество, а консультация со специалистами оптимизирует дизайн и снижает издержки.