3D-печать — это революционная технология, позволяющая создавать физические объекты из цифровых моделей, используя широкий спектр материалов. Каждый материал имеет свои уникальные свойства, оказывающие непосредственное влияние на прочность, гибкость, термостойкость, внешний вид и долговечность готового изделия.

В этой статье мы подробно рассмотрим ABS-пластик – один из самых популярных материалов в 3D-печати – его состав, характеристики, преимущества, недостатки, технологию печати, сферы применения, а также сравним его с другими материалами, чтобы вы могли сделать осознанный выбор для своих проектов.

Содержание страницы

Easy3DPrint — ваш надежный партнер в 3D-печати ABS-пластика

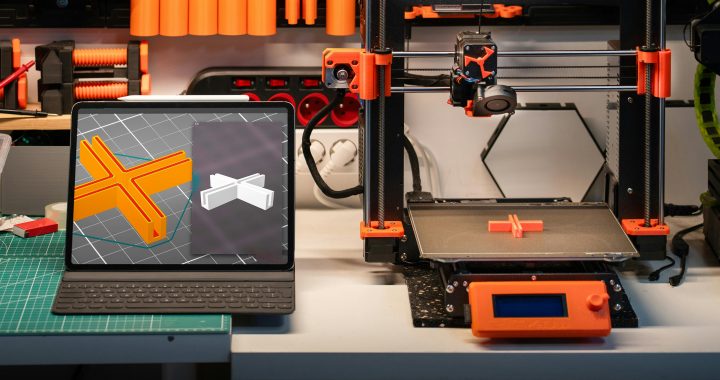

Easy3DPrint — это компания, специализирующаяся на 3D-печати и предлагающая полный комплекс услуг, охватывающих все этапы производства – от создания цифровой модели до финальной обработки готовой детали. Мы поможем вам получить качественную печать из ABS-пластика, избегая типичных проблем, таких как искривление или расслоение слоев.

Если вы ищете 3D-принтер для печати ABS, наши специалисты подберут оптимальную модель с учетом ваших потребностей и помогут правильно настроить оборудование для стабильной работы с этим материалом.

Для тех, кто не имеет готовой 3D-модели, мы предлагаем услугу 3D-моделирования. Наши специалисты разработают точную цифровую модель изделия, учитывая специфику печати ABS-пластиком, чтобы вы получили наилучший результат без необходимости самостоятельного проектирования.

Обращайтесь к Easy3DPrint — мы поможем вам реализовать ваши 3D-проекты с использованием ABS-пластика быстро и профессионально!

Что такое ABS-пластик: состав и происхождение

ABS (акрилонитрил-бутадиен-стирол) — это термопластичный полимер, состоящий из трех основных мономеров:

- Акрилонитрил (Acrylonitrile): обеспечивает твердость, химическую стойкость и стойкость к высоким температурам.

- Бутадиен (Butadiene): придает ударопрочность и определенную гибкость, что делает материал менее хрупким.

- Стирол (Styrene): отвечает за гладкость поверхности, легкость обработки и доступность производства.

ABS был разработан в 1940-х годах и первоначально использовался для промышленных нужд, таких как изготовление труб, автомобильных деталей и бытовых приборов.

Благодаря своей универсальности он быстро стал популярен в массовом производстве, а с появлением доступных 3D-принтеров — и в аддитивном производстве.

Сегодня ABS доступен в виде филамента (нити) для FDM-принтеров (Fused Deposition Modeling) в разных диаметрах (самые распространенные — 1,75 мм и 2,85 мм) и цветах.

Технические характеристики ABS-пластика

ABS обладает рядом свойств, которые делают его уникальным среди других материалов для 3D-печати:

- Температура плавления: 210-250°C (зависит от конкретного состава и производителя).

- Температура стеклования: ~105°C (точка, при которой материал переходит в хрупкое состояние).

- Температура нагревательной платформы: 90-110°C для обеспечения адгезии и меньшения усадки.

- Плотность: 1,03-1,07 г/см³ (чуть тяжелее PLA).

- Прочность на разрыв: 40-50 МПа (зависит от условий печати).

- Ударная вязкость: высокая (до 200 Дж/м²), что делает его устойчивым к ударам.

- Твердость по Шору: D 80-100 (достаточно жесткий, но не хрупкий).

- Усадка: 0,7-1,6% (высокий показатель, требующий контроля условий печати).

- Химическая стойкость: устойчив к маслам, жирам, слабым кислотам, но разрушается под влиянием сильных растворителей (например, ацетона).

Эти характеристики делают ABS прочным, но одновременно сложным в работе материалом, требующим определенного опыта и правильно настроенного оборудования.

Преимущества и недостатки ABS-пластика

ABS- это один из самых популярных термопластических материалов, широко используемый в производстве деталей, корпусов, инструментов и 3D-печати. Он имеет ряд преимуществ, но также некоторые недостатки, которые следует учитывать.

Преимущества ABS-пластика:

- Прочность и ударопрочность — материал хорошо выдерживает механические нагрузки и удары.

- Устойчивость к химическим веществам — ABS не разрушается под действием многих кислот, щелочей и масел.

- Хорошая термостойкость — выдерживает высокие температуры без значительной деформации.

- Легкость обработки — пластик легко сверлится, режется, окрашивается и подвергается механической обработке.

- Устойчивость к истиранию — долговечный материал, сохраняющий свои свойства даже при интенсивном использовании.

- Возможность вторичной переработки — ABS можно перерабатывать, что уменьшает экологическое воздействие.

- Высокое качество поверхности — позволяет создавать гладкие и эстетически привлекательные детали.

Недостатки ABS-пластика:

- Чувствительность к ультрафиолету — при длительном воздействии солнечного света материал может желтеть и становиться хрупким.

- Высокая горючесть — ABS легко загорается без специальных добавок, хотя есть модификации с повышенной огнестойкостью.

- Слабая стойкость к растворителям — некоторые растворители, в частности ацетон, могут повредить структуру материала.

- Низкая экологичность — хотя ABS можно перерабатывать, его производство не является полностью экологически безопасным.

- Низкая гибкость — по сравнению с другими пластиками, такими как TPU, ABS менее эластичен.

- Выделение токсических испарений при нагревании — при 3D-печати или плавлении выделяются вредные летучие соединения, поэтому необходима вентиляция.

ABS-пластик идеально подходит для изготовления прочных и износостойких изделий, однако его использование следует ограничивать в условиях интенсивного солнечного воздействия или контакта с агрессивными растворителями.

Сферы применения ABS-пластика

Благодаря сочетанию механической прочности, стойкости к химическому воздействию и хорошему внешнему виду, этот материал стал незаменимым в производстве многих товаров.

1. Автомобильная промышленность

- Изготовление корпусов зеркал, бамперов, решеток радиаторов.

- Панели приборов, вентиляционные отверстия, элементы салона.

- Детали для электронных систем и корпуса сенсоров.

2. Электроника и бытовая техника

- Корпуса телевизоров, мониторов, ноутбуков, смартфонов.

- Компоненты для пылесосов, стиральных машин, холодильников.

- Части электроинструментов, пультов управления, геймерских аксессуаров.

3. Производство игрушек и товаров для детей

- Легендарные конструкторы LEGO производятся из ABS из-за его безопасности и прочности.

- Корпуса радиоуправляемых игрушек, фигурки, настольные игры.

4. 3D-печать

- ABS является одним из основных материалов для 3D-печати из-за его прочности и возможности дальнейшей обработки (шлифовка, покраска, склеивание).

- Используется для создания прототипов, корпусов, деталей механизмов.

5. Строительство и сантехника

- Изготовление труб, фитингов, соединительных элементов.

- Панели, плинтусы, профили для отделки помещений.

- Комплектующие для систем кондиционирования и вентиляции.

6. Медицинская отрасль

- Корпуса медицинских приборов, стерильные контейнеры.

- Защитные очки, маски, элементы ортопедических устройств.

- Медицинские манипуляционные инструменты и расходные материалы.

7. Производство мебели и декора

- ABS-пластик используется для облицовки мебели, создания декоративных элементов.

- Изготовление ножек, ручек, креплений для мебели.

8. Пищевая промышленность

- Используется в производстве контейнеров, упаковки для пищевых продуктов (при условии соответствия пищевым стандартам).

- Комплектующие для кофеварок, кухонных комбайнов, блендеров.

ABS-пластик благодаря своим свойствам остается одним из самых популярных материалов во многих отраслях, обеспечивая долговечность, устойчивость и эстетичный вид изделий.

Как печатать ABS на 3D-принтере: подробные рекомендации

Печать ABS-пластика требует правильной подготовки принтера и настроек во избежание деформаций и расслоения. Ниже приведены пошаговые рекомендации по качественной 3D-печати.

1. Температура экструдера

- Рекомендуемый диапазон — 230-250°C.

- Точная температура зависит от производителя филамента, поэтому проверяйте спецификацию на упаковке.

- Высшая температура обеспечивает лучшую адгезию слоев, но может вызвать нитевидные вытягивания (stringing).

2. Температура платформы

- 90-110°C для обеспечения надежной адгезии первого слоя.

- Для больших моделей температура платформы должна быть ближе к 110°C.

- Если есть проблемы с отклеиванием, используйте дополнительные методы улучшения сцепления.

3. Охлаждение

- Вентилятор обдува выключен или минимальный (0-20%), чтобы предотвратить растрескивание слоев.

- Для мелких деталей с тонкими элементами можно включить слабый обдув на уровне 10-20%.

4. Скорость печати

- Оптимальная скорость — 30-60 мм/с для стабильной экструзии и качественного соединения слоев.

- Для сложных или больших моделей скорость рекомендуется снизить до 20-40 мм/с.

5. Адгезия к платформе

Во избежание деформаций (warping) используйте следующие методы:

- Клеевые средства — PVA-клей, клей-карандаш или специальные адгезионные покрытия.

- Kapton-лента или PEI-пластины — обеспечивают надежное сцепление без дополнительных материалов.

- ABS-суспензия — раствор ABS в ацетоне, который наносится на платформу для улучшения адгезии.

6. Использование закрытой камеры

- Закрытая камера позволяет поддерживать стабильную температуру в зоне печати 40-60°C, что минимизирует расслоение слоев (delamination).

- Особенно важно для печати больших моделей, которые могут деформироваться из-за разности температур.

7. Вентиляция рабочего пространства

- При печати ABS выделяет летучие органические соединения, поэтому обязательно обеспечьте вентиляцию или используйте вытяжку.

- Избегайте длительного пребывания в непроветриваемом помещении во время печати.

8. Сушка филамента перед печатью

- ABS впитывает влагу из воздуха, что может вызвать появление пузырьков и неровностей во время печати.

- Рекомендуется просушивать филамент в сушилке или духовке при 60°C в течение 4-6 часов перед использованием.

Соблюдение этих рекомендаций позволит получить качественные изделия без дефектов, таких как искривление краев, расслоение или нестабильность печати.

Основные проблемы 3D-печати из ABS пластика и способы их устранения

Печать ABS-пластика сопровождается рядом проблем, которые могут повлиять на качество модели. Ниже рассмотрены основные трудности, их возможные причины и способы решения.

Искажение (Warping)

ABS имеет высокую усадку во время охлаждения, что может привести к отслаиванию краев модели от платформы или их деформации.

Признаки:

- Краи модели отстают от платформы или поднимаются.

- Дно изделия неровное или изогнутое.

Возможные причины:

- Слишком быстрое охлаждение первого слоя.

- Недостаточная адгезия модели к печатной платформе.

- Неровно горячий нагрев платформы или недостаточная температура.

- Протяжения или резкие перепады температуры в помещении.

Решение:

- Увеличьте температуру платформы до 110°C, чтобы обеспечить лучшую адгезию.

- Используйте закрытую камеру для поддержания стабильной температуры в зоне печати.

- Избегайте сквозняков и резких изменений температуры.

- Используйте адгезионные средства: клей-карандаш, Kapton-ленту, PEI-пластины или ABS-суспензию.

- Для улучшения сцепления первого слоя применяйте Brim или Raft.

Расслоение слоев (Delamination)

Эта проблема возникает из-за плохого сцепления между напечатанными слоями, что делает модель хрупкой и склонной к разлому.

Признаки:

- Видимые трещины между слоями.

- Части модели легко отслаиваются или ломаются под нагрузкой.

Возможные причины:

- Недостаточная температура экструдера, что приводит к плохой сплавленности слоев.

- Сильный обдув, слишком быстро охлаждающий модель.

- Отсутствие контролируемой среды для печати.

Решение:

- Повысите температуру экструдера до 240-250°C для лучшего сцепления слоев.

- Выключите или уменьшите обдув модели до 0-20%.

- Используйте закрытую камеру, чтобы поддерживать стабильную температуру без резких перепадов.

Плохая адгезия к платформе

Если модель не прилипает к столу, первый слой может деформироваться или совсем не удерживаться на поверхности.

Признаки:

- Первый слой неровный или не прилипает к столу.

- Изделие смещается при печати.

Возможные причины:

- Низкая температура печатной платформы.

- Загрязненная или неровная поверхность стола.

- Неправильно настроенный зазор между соплом и платформой.

Решение:

- Убедитесь, что температура платформы 90-110°C.

- Очистите платформу спиртом или ацетоном перед печатью.

- Используйте клей-карандаш, ABS-суспензию или PEI-поверхность для улучшения сцепления.

- Отрегулируйте зазор между соплом и платформой, чтобы первый слой был хорошо спрессован.

Нитковидные остатки (Stringing)

Тонкие нити между деталями модели могут испортить ее внешний вид и потребовать дополнительной постобработки.

Признаки:

- Появляются тонкие нити между элементами изделия.

- На деталях остаются остатки пластика, которые нужно обрезать или шлифовать.

Возможные причины:

- Слишком высокая температура экструдера, что приводит к утечке пластика во время движения сопла.

- Неправильно настроена ретракция (оттягивание пластика обратно в сопло).

Решение:

- Снизьте температуру экструдера на 5-10°C, чтобы уменьшить текучесть пластика.

- Увеличьте скорость и дистанцию ретракции (например, 5-7 мм при 40-60 мм/с).

- Выключите или уменьшите обдув до 0-10%, чтобы ABS не охлаждался слишком быстро.

Пузырьки или треск при печати

Если во время печати слышен треск или модель имеет мелкие отверстия, это может свидетельствовать о проблемах с филаментом.

Признаки:

- При печати слышен треск или щелчок.

- На поверхности модели появляются маленькие отверстия или пузырьки.

Возможные причины:

- Влажный филамент, поглотивший воду из воздуха.

- Перегрев материала во время печати.

Решение:

- Просушите ABS-филамент при 60°C в течение 4-6 часов в сушилке или духовке.

- Сохраняйте филамент в герметичном контейнере с осушителем.

- Уменьшите температуру экструдера на 5-10°C, если модель перегревается.

Недостаточное соединение между слоями

Если слои плохо сплавляются, модель становится ломкой и легко разрушается под нагрузкой.

Признаки:

- Слои плохо склеиваются, изделие хрупкое.

- Изделие легко ломается под минимальной нагрузкой.

Возможные причины:

- Слишком низкая температура экструдера.

- Слишком высока скорость печати, что не дает слоям хорошо соединиться.

Решение:

- Увеличьте температуру экструдера до 240-250°C, чтобы обеспечить лучшее сплавление слоев.

- Уменьшите скорость печати до 30-40 мм/с, чтобы обеспечить качественное соединение между слоями.

- Используйте закрытую камеру, чтобы избежать резкого охлаждения и перепадов температуры.

Следуя этим рекомендациям, вы сможете избежать распространенных проблем и получить качественную печать с ABS.

Постобработка ABS-изделий: методы и техники

Печатные на 3D-принтере изделия из ABS пластика часто требуют дополнительной обработки для улучшения внешнего вида, механической прочности и долговечности.

Ниже приведены основные методы постобработки.

1. Шлифовка

- Используйте наждачную бумагу с градацией от 120 (грубая) до 1000 (мелкий) для постепенного выравнивания слоев.

- Начинайте с крупнозернистого паперу, чтобы быстро убрать неровности, затем переходите к мелкозернистому для сглаживания.

- Мокрое шлифование (с водой) уменьшает перегрев и предотвращает опыление, оставляя гладкую поверхность.

2. Покраска

- Акриловые или автомобильные краски хорошо прилипают к ABS.

- Перед покраской нанесите грунтовку, чтобы улучшить сцепление краски с поверхностью.

- Для равномерного покрытия используйте краскопульт или аэрозольные баллончики, нанося несколько тонких слоев.

3. Склеивание деталей

- Ацетон эффективно растворяет ABS, позволяя склеивать детали на молекулярном уровне.

- Цианоакрилатные клеи (типа «Суперклей») быстро фиксируют небольшие детали, но могут быть хрупкими.

- Для больших соединений используйте ABS-суспензию (ABS-пластик, растворенный в ацетоне) в качестве заполнителя и укрепителя швов.

4. Паровая обработка ацетоном

- Изделие размещают в герметичную емкость с небольшим количеством испаряющегося и сглаживающего ацетона.

- Пары ацетона растворяют внешний слой ABS, устраняя видимость печатных слоев и придавая глянцевый вид.

5. Механическая обработка

- Сверление позволяет создавать отверстия для крепления деталей.

- Фрезерование и резка помогает точно подгонять размеры и формы изделия.

- Используйте инструменты с низкой скоростью, чтобы избежать перегрева ABS и его плавления.

Постобработка изделий из ABS помогает улучшить их эстетику, повысить механическую прочность и обеспечить профессиональный вид.

Сравнение ABS с другими материалами для 3D-печати

ABS имеет свои преимущества и недостатки по сравнению с другими популярными материалами для 3D-печати. Таблица ниже поможет понять основные отличия.

ABS vs PLA

- ABS обладает более высокой прочностью и термостойкостью, что делает его пригодным для функциональных деталей.

- PLA проще в печати, экологичнее и подходит для декоративных изделий.

- PLA лучше подходит для начинающих, тогда как ABS нуждается в контролируемой среде (закрытая камера, вентиляция).

ABS vs PETG

- PETG к деформации, проще в печати и устойчив к влаге.

- ABS преобладает в термостойкости и возможностях постобработки (шлифовка, покраска, ацетоновая обработка).

- PETG хорошо подходит для деталей, которые будут во влажных условиях (емкости, функциональные части).

ABS vs TPU

- TPU — гибкий материал, используется для мягких деталей (прокладки, амортизаторы, гибкие чехлы).

- ABS значительно жестче, крепче и не столь сложен в печати.

- Если нужна высокая гибкость, следует выбрать TPU, а если прочность- ABS.

ABS vs ASA

- ASA — это улучшенная версия ABS, которая имеет высокую устойчивость к ультрафиолету.

- ASA лучше подходит для уличного использования (автомобильные детали, вывески).

- По механическим свойствам ASA очень похож на ABS, но меньше желтеет под солнечными лучами.

ABS vs Поликарбонат (PC)

- Поликарбонат значительно прочнее, выдерживает температуры до 120°C, что делает его пригодным для высоконагруженных деталей.

- PC сложен в печати: требует высокой температуры экструдера (260-300°C) и закрытой камеры.

- ABS дешевле и проще в печати, но менее термостойкий.

Таким образом можно сказать, что ABS — это универсальный материал, который хорошо подходит для прочных, термостойких изделий с возможностью дальнейшей обработки. PLA лучше для декоративных и простых проектов, PETG – для влажных условий, TPU – для гибких деталей, ASA – для наружного использования, а поликарбонат – для самых прочных конструкций.

Вывод

ABS-пластик — это один из самых универсальных материалов для 3D-печати, сочетающий высокую прочность, термостойкость и легкость постобработки. Он идеально подходит для создания функциональных деталей – от автомобильных компонентов до корпусов электроники – но требует определенного опыта и условий для печати (вентиляция, нагревательная платформа, стабильная температура). Его недостатки, такие как токсичные испарения и усадка, можно компенсировать правильной настройкой оборудования и рабочего пространства.

Если вам нужен прочный, долговечный и доступный материал с возможностью дальнейшей обработки, ABS — отличный выбор. Выбирайте ABS осознанно, учитывая специфику вашего проекта, и вы получите качественный результат.

У вас есть дополнительные вопросы или нужна помощь с выбором материалов? Обращайтесь к Easy3DPrint — мы подберем оптимальный филамент и настройки для вашего 3D проекта!

Распространенные вопросы

Почему ABS так популярен в 3D-печати?

Благодаря сочетанию прочности, термостойкости и возможностям постобработки ABS подходит для широкого спектра применений. Он хорошо выдерживает нагрузку, его можно шлифовать, окрашивать и склеивать ацетоном, что делает его универсальным выбором для функциональных деталей.

Можно ли печатать ABS дома безопасно?

Да, но требуется хорошая вентиляция или принтер с фильтром, чтобы избежать вдыхания испарений стирола, которые могут быть вредными. Печать ABS рекомендуется производить в помещении с вытяжкой или использовать специальные фильтры.

Как избежать искажения ABS при печати?

Используйте нагревательную платформу с температурой 90-110°C. Обеспечьте закрытую камеру во избежание резкого охлаждения. Минимизировать сквозняки и внезапные перепады температуры в помещении. Используйте адгезионные средства, такие как клей-карандаш, Kapton-ленту или ABS-суспензию.

Чем ABS лучше других пластиков?

Он прочнее и термоустойчивее PLA, что делает его пригодным для функциональных деталей. Более легкий в постобработке, чем PETG, ведь его можно шлифовать, красить и сглаживать ацетоном. Дешевле специализированных материалов, как поликарбонат, но имеет достаточную прочность для большинства задач.

Как правильно хранить ABS-филамент?

ABS поглощает влагу из воздуха, что может повлиять на качество печати. Чтобы избежать проблем, храните филамент в герметичном контейнере и используйте осушители, такие как силикагель. Перед печатью при необходимости просушивайте филамент в сушилке при 60°C в течение 4-6 часов.

Можно ли печатать ABS на принтере без нагревательной платформы?

Технически возможно, но результат будет нестабильным из-за усадки и плохой адгезии первого слоя. Нагревательная платформа значительно улучшает качество печати, уменьшая деформации и искажения. Если принтер не имеет подогрева, рекомендуется использовать PLA или PETG, которые лучше подходят для таких условий.