3D печать металлом – это современная технология, позволяющая создавать сложные детали с высокой точностью. Благодаря возможности работать с прочными сплавами, этот метод используется в авиации, автомобилестроении, медицине и других отраслях. Развитие новых материалов и автоматизация процесса делают 3D-печать все более доступной и эффективной.

Содержание страницы

Easy3DPrint – Ваш Надежный Партнер в 3D Печати Металлом

Компания Easy3DPrint специализируется на 3D-печати и предлагает полный цикл услуг по изготовлению металлических деталей. Мы обеспечиваем весь процесс – от подготовки цифровой модели до финальной постобработки изделия, гарантируя высокое качество и точность напечатанных компонентов.

Наша компания также помогает выбрать 3D-принтер для клиентов, которые хотят внедрить аддитивное производство в свой бизнес. Наши специалисты не только подберут оптимальную модель, но и помогут настроить ее для работы с металлическими сплавами, обеспечивая максимальную продуктивность и качество печати.

Для клиентов, у которых нет готовых цифровых моделей, мы предлагаем услуги 3D-моделирования. Это позволяет создавать сложные металлические детали в соответствии с техническими требованиями без необходимости самостоятельного проектирования.

Easy3DPrint – это передовые решения в области 3D-печати металлом, открывающие новые возможности для промышленности, медицины, автомобилестроения и других отраслей.

Краткое описание технологии 3D-печати металлом

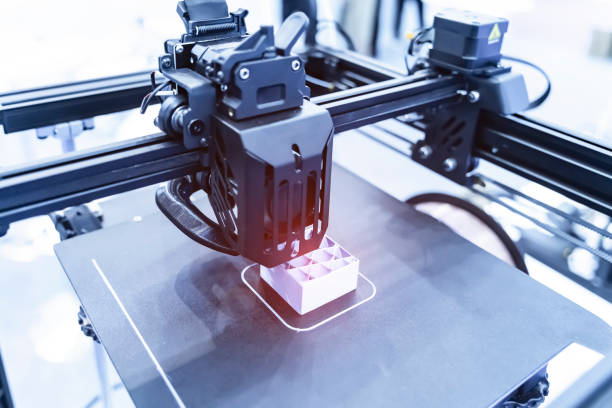

3D-печать металлических деталей – это аддитивный производственный процесс, позволяющий создавать сложные металлические конструкции путем послойного наплавления материала. В отличие от традиционных методов обработки металла, таких как литье или механическая обработка, 3D-печать не требует форм, пресс-форм или значительного объема материала для изготовления деталей.

Эта технология основана на использовании цифровой 3D-модели, которая разрезается на тонкие слои, после чего специальное оборудование (3D-принтер) накладывает металл слой за слоем. В большинстве случаев металлический порошок спекается или плавится с помощью лазера или электронного луча, что обеспечивает высокую точность и механическую прочность готовых изделий.

В зависимости от применяемой технологии могут использоваться различные типы металлов, такие как титан, алюминий, нержавеющая сталь, никелевые и кобальтовые сплавы, медь и бронза.

Основные преимущества 3D-печати металлом

3D-печать металлических деталей имеет ряд значительных преимуществ перед традиционными методами производства:

Возможность создания сложных геометрий

Благодаря послойному производству можно изготавливать конструкции, которые невозможно получить традиционным литьем или фрезерованием. Это особенно важно для аэрокосмической и медицинской отраслей.

Минимизация отходов материала

В отличие от фрезерования или токарной обработки, где значительная часть материала удаляется в виде стружки, 3D-печать использует только необходимое количество металлического порошка.

Сокращение времени производства

Изготовление деталей на 3D-принтере может быть значительно быстрее, чем традиционные методы, особенно при создании прототипов или мелкосерийном производстве.

Легкость модификации конструкций

Дизайн деталей можно быстро изменять в цифровом формате без необходимости дорогих новых пресс-форм или инструментов.

Оптимизация механических свойств

Использование современных сплавов и возможность контроля микроструктуры материала позволяют получать высокопрочные изделия с улучшенными характеристиками.

Основные области применения 3D-печати металлом

3D-печать металлических деталей уже широко используется в различных отраслях промышленности:

- Авиация и космическая промышленность: Производство легких и прочных деталей для самолетов и космических аппаратов, что позволяет уменьшить вес конструкций и повысить их эффективность.

- Автомобильная промышленность: Создание уникальных или высокоточных компонентов для двигателей, кузовных элементов и тормозных систем, что улучшает аэродинамику и производительность транспортных средств.

- Медицина: Производство индивидуальных имплантов, протезов, ортопедических конструкций и стоматологических коронок, адаптированных под конкретного пациента.

- Энергетика: Печать сложных компонентов для турбин, теплообменников и других элементов, работающих в экстремальных условиях.

- Военная и оборонная промышленность: Разработка уникальных деталей для военной техники, дронов, оружия и других высокотехнологичных изделий.

- Инструментальное производство: Изготовление высокоточных пресс-форм, литейных форм и специального оборудования для производственных процессов.

Благодаря непрерывному развитию технологий 3D-печать металлом становится все доступнее, открывая новые возможности для инженеров, производителей и исследователей.

Основные технологии 3D-печати металлических деталей

Технологии 3D-печати металлом различаются по способу обработки материала, источнику энергии и принципу формирования детали. Ниже подробно рассмотрим основные методы аддитивного производства металлических изделий.

SLM

SLM (Selective Laser Melting, селективное лазерное плавление) — одна из самых распространенных технологий 3D-печати металлом, которая использует лазер для плавления и спекания металлического порошка. Процесс происходит в вакуумной или инертной атмосфере (например, в среде аргона), что предотвращает окисление металла.

Ключевые этапы:

- Металлический порошок наносится тонким слоем на платформу.

- Мощный лазер точечно расплавляет частицы порошка в соответствии с цифровой 3D-моделью.

- Платформа опускается, наносится новый слой порошка, и процесс повторяется.

- После завершения печати изделие проходит термообработку или механическую обработку для повышения прочности.

Преимущества:

- Высокая точность и детализация

- Возможность создания сложных внутренних структур

- Высокие механические свойства готовых изделий

Ограничения:

- Высокая стоимость оборудования и материалов

- Требуется постобработка (удаление поддержек, термическая стабилизация)

Области применения:

- Авиакосмическая, медицинская, автомобильная промышленность, производство инструментов.

DMLS

DMLS (Direct Metal Laser Sintering, прямое лазерное спекание металла) — технология, схожая с SLM, но вместо полного плавления порошка происходит его спекание (соединение частиц под воздействием высокой температуры). В процессе используется лазер, который разогревает порошковый материал до температуры ниже точки плавления, обеспечивая его сцепление.

Ключевые этапы:

- Тонкий слой порошка распределяется по рабочей платформе.

- Лазер спекает частицы в соответствии с заданной моделью.

- Платформа опускается, наносится новый слой порошка, и процесс повторяется.

- Готовое изделие проходит дополнительную термообработку для укрепления.

Преимущества:

- Высокая точность печати

- Минимизация отходов материала

- Возможность печати из широкого спектра металлов

Ограничения:

- Требуется постобработка для удаления остатков порошка

- Ограниченный размер печатных деталей

Области применения:

- Медицина (импланты, ортопедические конструкции), энергетика, промышленное производство.

EBM

EBM (Electron Beam Melting, электронно-лучевое плавление) использует пучок электронов для расплавления металлического порошка. В отличие от SLM, эта технология работает в вакууме, что позволяет использовать реактивные металлы, такие как титан или никелевые сплавы.

Ключевые этапы:

- Порошковый материал распределяется тонким слоем.

- Мощный электронный луч расплавляет порошок в заданных зонах, формируя слой изделия.

- Процесс повторяется до завершения печати.

- Готовая деталь охлаждается, после чего проходит механическую обработку.

Преимущества:

- Меньше остаточных напряжений в материале по сравнению с SLM

- Высокая скорость печати благодаря использованию электронного луча

- Отсутствие необходимости в поддержках благодаря равномерному нагреву

Ограничения:

- Требуется работа в вакууме

- Высокая стоимость оборудования

- Меньшая точность по сравнению с SLM

Области применения:

- Аэрокосмическая промышленность, медицина, военная техника.

Binder Jetting

Binder Jetting (струйное нанесение связующего материала) отличается от предыдущих тем, что металлический порошок не плавится, а скрепляется жидким связующим материалом, который распыляется через струйные печатающие головки.

Ключевые этапы:

- Слой металлического порошка равномерно распределяется на платформе.

- Принтер распыляет связующую жидкость в нужных местах, формируя слой изделия.

- Процесс повторяется до завершения печати.

- Готовая деталь проходит обжиг в печи для удаления связующего материала и спекания металла.

Преимущества:

- Высокая скорость печати

- Отсутствие термических деформаций, характерных для лазерных методов

- Возможность создания деталей больших размеров

Ограничения:

- Изделия требуют дополнительной термической обработки

- Меньшая прочность по сравнению с SLM/DMLS

Области применения:

- Прототипирование, производство декоративных металлических изделий, машиностроение.

DMD

DMD (Direct Metal Deposition, прямая металлизация) – это метод наплавления металла, который работает по принципу лазерной сварки. Порошок или проволока подается в зону обработки, где он мгновенно плавится под действием лазера, формируя металлический слой.

Ключевые этапы:

- Лазер создает локальную зону расплава на заготовке.

- Металлический порошок или проволока подается в зону плавления.

- Наплавление осуществляется послойно, пока не будет сформирована необходимая форма.

- Готовое изделие может подвергаться дополнительной механической обработке.

Преимущества:

- Возможность ремонта и модификации существующих деталей

- Использование как порошка, так и проволоки

- Высокая скорость нанесения материала

Ограничения:

- Меньшая точность по сравнению с SLM/DMLS

- Требуется дополнительная обработка после печати

Области применения:

- Ремонт деталей, наплавление износостойких покрытий, изготовление сложных металлических конструкций.

Материалы для 3D-печати металлом

Выбор материала для 3D-печати играет ключевую роль в определении механических, термических и эксплуатационных характеристик изделий. Металлические порошки для аддитивного производства могут состоять из чистых металлов или сплавов, специально разработанных для определенных применений.

Металлы, используемые в 3D-печати, обладают такими свойствами, как высокая прочность, износостойкость, термостойкость, коррозионная стойкость и электропроводность. Они широко применяются в аэрокосмической, медицинской, автомобильной, энергетической и других отраслях.

В зависимости от конкретной технологии печати, металлический материал может поставляться в виде порошка или проволоки. Основными параметрами, влияющими на выбор материала, являются его совместимость с методом печати, механические характеристики, стоимость и последующая обработка.

Рассмотрим основные материалы, используемые в 3D-печати металлом.

Титан и титановые сплавы

Титан и его сплавы являются одними из самых популярных материалов для 3D-печати благодаря высокой прочности при низкой массе, коррозионной стойкости и биосовместимости. Этот материал особенно востребован в аэрокосмической и медицинской промышленности.

Особенности:

- Высокая прочность при малом весе

- Отличная коррозионная стойкость

- Биосовместимость, позволяющая использование в медицине

- Устойчивость к высоким температурам

Области применения:

- Авиация и космическая промышленность: изготовление легких, прочных деталей самолетов и космических аппаратов

- Медицина: производство имплантов, ортопедических изделий, зубных протезов

- Автомобильная промышленность: компоненты для спортивных автомобилей

- Энергетика: элементы турбин и теплообменников

Ограничения:

- Высокая стоимость материала

- Сложность в печати из-за необходимости контроля кислорода и азота в процессе производства

Алюминиевые сплавы

Алюминиевые сплавы — одни из самых легких металлов, используемых в 3D-печати. Они обладают хорошими механическими свойствами, высокой коррозионной стойкостью и теплопроводностью, что делает их популярным выбором в транспортной и аэрокосмической отраслях.

Особенности:

- Легкость и хорошая прочность

- Высокая теплопроводность

- Отличная коррозионная стойкость

- Хорошая электропроводность

Области применения:

- Авиация и космос: детали летательных аппаратов

- Автомобильная промышленность: поршни, корпуса двигателей, радиаторы

- Электроника: корпуса устройств, компоненты для охлаждения

- Машиностроение: легкие, прочные конструктивные элементы

Ограничения:

- Низкая прочность по сравнению с титановыми и стальными сплавами

- Сложность печати из-за высокой склонности к образованию трещин

Нержавеющая сталь

Нержавеющая сталь является одним из самых распространенных материалов в 3D-печати благодаря сочетанию высокой прочности, коррозионной стойкости и доступности. Она используется в различных промышленных и медицинских приложениях.

Особенности:

- Высокая механическая прочность

- Отличная коррозионная стойкость

- Хорошая обрабатываемость

- Доступность и относительно низкая стоимость

Области применения:

- Медицина: хирургические инструменты, импланты

- Пищевая и химическая промышленность: трубопроводы, резервуары

- Машиностроение: шестерни, крепежные элементы, корпусные детали

- Энергетика: компоненты для турбин и теплообменников

Ограничения:

- Относительно высокая плотность (тяжелее алюминия и титана)

- Возможность деформации из-за внутренних напряжений при печати

Никелевые сплавы

Никелевые сплавы известны своей термостойкостью и устойчивостью к агрессивным средам. Они применяются в авиации, энергетике и химической промышленности, где важны высокая температура эксплуатации и механическая прочность.

Особенности:

- Высокая термостойкость: сохраняет прочность при температурах до 1000°C

- Устойчивость к агрессивным средам

- Высокая механическая прочность

- Сопротивление окислению и коррозии

Области применения:

- Авиация и космос: компоненты реактивных двигателей

- Энергетика: детали турбин, теплообменники

- Химическая промышленность: трубопроводы, клапаны, насосы

- Ядерная энергетика: компоненты реакторов

Ограничения:

- Высокая стоимость материала

- Сложность печати из-за высоких температур плавления

Этапы изготовления металлических деталей на 3D-принтере

Процесс 3D-печати металлических деталей состоит из нескольких ключевых этапов, каждый из которых влияет на качество конечного изделия. Соблюдение технологических требований на каждом этапе позволяет получить прочные, точные и надежные изделия, соответствующие необходимым стандартам.

1. Разработка 3D-модели

Перед началом печати необходимо создать цифровую модель будущей детали.

Основные этапы:

- Использование программ CAD (SolidWorks, Fusion 360, CATIA, AutoCAD) для создания геометрии изделия

- Оптимизация конструкции для 3D-печати (уменьшение веса, внутренние полые или решетчатые структуры)

- Проверка прочности и аэродинамических характеристик (для инженерных деталей)

- Внесение корректировок под выбранный метод печати (например, добавление поддержек в SLM/DMLS)

Особенности:

- Оптимизация конструкции позволяет уменьшить количество материала и время печати

- Важно учитывать возможные тепловые деформации металла при плавлении

2. Подготовка файла для печати

После создания 3D-модели её необходимо подготовить к печати, что включает несколько важных процессов.

Основные этапы:

- Экспорт в формат STL или AMF: эти форматы обеспечивают совместимость с программным обеспечением 3D-принтера

- Разделение модели на слои (slicing): специальное программное обеспечение (Magics, Netfabb, Materialise) разрезает модель на тонкие слои

- Определение параметров печати: установка толщины слоя, скорости лазера, мощности плавления

- Добавление поддержек (если необходимо): для предотвращения деформаций во время печати

- Предварительный анализ процесса: проверка возможных дефектов (перекосы, перегрев, неполное спекание)

Особенности:

- Поддержки необходимы для печати деталей со сложной геометрией, но их нужно удалять после печати

- Выбор параметров печати зависит от материала и технологии

3. Процесс 3D-печати

На этом этапе происходит непосредственное изготовление детали с помощью аддитивного производства.

Основные этапы:

- Подготовка принтера: загрузка металлического порошка или проволоки

- Создание первого слоя: лазер или электронный луч плавит металлический порошок, формируя основу изделия

- Послойное нанесение материала: деталь формируется путем повторного нанесения слоев металла

- Контроль температуры и параметров печати: для предотвращения перегрева и образования трещин

- Завершение печати и охлаждение: после печати деталь охлаждается в защитной среде (инертный газ или вакуум)

Особенности:

- Время печати зависит от размера изделия (от нескольких часов до нескольких суток)

- Для некоторых методов (Binder Jetting) после печати требуется дополнительный обжиг в печи

4. Термообработка и механическая обработка

После завершения печати деталь проходит постобработку для улучшения механических свойств и устранения дефектов.

Основные методы:

- Термообработка (отжиг, закалка, старение): уменьшает внутренние напряжения, повышает прочность и пластичность

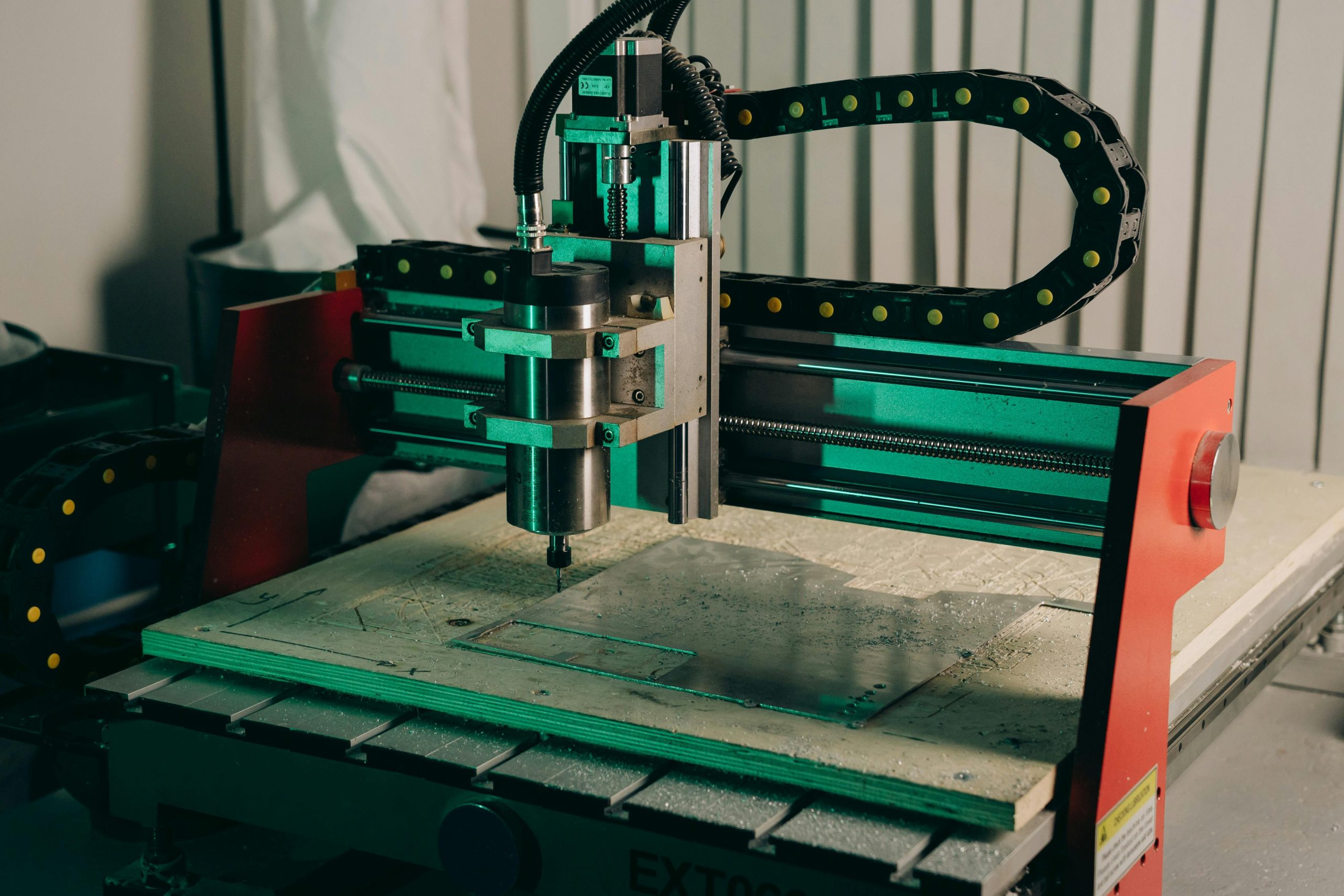

- Механическая обработка (фрезерование, шлифование): улучшает точность и качество поверхности

- Полировка и анодирование: применяется для декоративных и медицинских изделий

- Удаление поддержек: выполняется механически или химическим способом

Особенности:

- Термообработка критически важна для деталей, работающих под нагрузкой

- Некоторые изделия могут проходить дополнительное покрытие (антикоррозийное, защитное)

5. Контроль качества

Последний этап — проверка качества готового изделия на соответствие техническим требованиям.

Основные методы:

- Визуальный контроль: оценка геометрии и состояния поверхности

- Метрологическая проверка: измерение размеров с помощью 3D-сканеров

- Томография или рентген-контроль: выявление внутренних дефектов

- Механические испытания (твердость, прочность): тестирование на разрыв или сжатие

- Анализ микроструктуры: проверка качества спекания и зернистости материала

Особенности:

- Высокоточные детали для авиации, медицины и энергетики проходят самый строгий контроль

- Дефекты могут исправляться механической обработкой или дополнительной печатью

Перспективы и тренды развития 3D-печати металлом

3D-печать металлических деталей продолжает стремительно развиваться, открывая новые возможности для промышленного производства.

Основные тренды включают совершенствование технологий, расширение ассортимента материалов, интеграцию в серийное производство, а также внедрение автоматизации и искусственного интеллекта (ИИ).

Улучшение технологий и снижение себестоимости

Одна из главных преград для широкого использования 3D-печати металлом – высокая стоимость оборудования, материалов и эксплуатации. Однако современные разработки направлены на повышение эффективности процесса и удешевление технологии.

Основные направления улучшения:

- Оптимизация лазерных и электронно-лучевых систем: увеличение мощности источников энергии для ускорения процесса печати

- Массовое производство принтеров: снижение стоимости оборудования за счет увеличения его выпуска

- Повышение производительности: печать несколькими лазерами одновременно значительно сокращает время изготовления деталей

- Снижение стоимости металлических порошков: использование переработанных материалов и новых методов получения порошков

Ожидаемые результаты:

- 3D-печать станет более доступной для малого и среднего бизнеса

- Стоимость производства металлических деталей снизится, что расширит возможности применения технологии

Развитие новых сплавов для 3D-печати

Металлические материалы играют ключевую роль в развитии аддитивного производства. Традиционные сплавы (титан, нержавеющая сталь, никель) уже хорошо освоены, но для повышения продуктивности и надежности изделий разрабатываются новые материалы.

Основные направления:

- Разработка сплавов с пониженной склонностью к трещинам: для повышения качества печатных деталей

- Новые термостойкие материалы: для авиационной и космической отрасли

- Биосовместимые металлы: усовершенствованные титан-алюминиевые сплавы для имплантов

- Наноструктурированные металлы: с улучшенными механическими свойствами

- Композитные материалы (металл+керамика): для повышения прочности и термостойкости изделий

Ожидаемые результаты:

- Изделия из новых сплавов будут легче и прочнее

- Появятся новые применения 3D-печати в медицине и тяжелой промышленности

Интеграция 3D-печати в массовое производство

На данный момент 3D-печать металлом в основном используется для прототипирования или изготовления уникальных деталей. Однако современные технологические усовершенствования позволяют интегрировать эту технологию в серийное производство.

Основные изменения:

- Гибридное производство: сочетание 3D-печати и традиционных методов (литье, механическая обработка)

- Переход к безотходному производству: минимизация материальных потерь по сравнению с обработкой металла

- Печать сложных деталей за один процесс: сокращение количества технологических операций

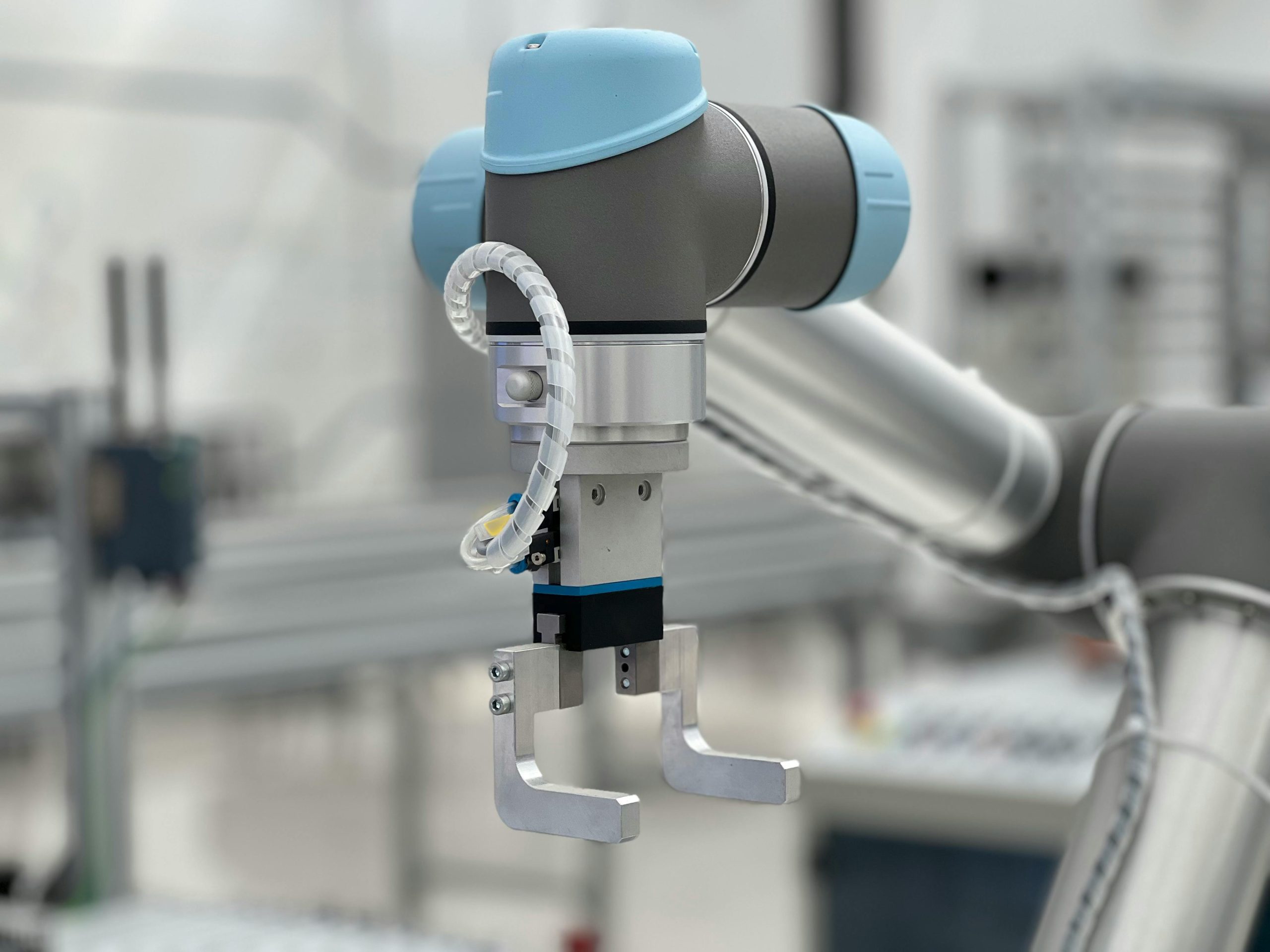

- Автоматизированные линии 3D-печати: использование роботизированных систем для непрерывного производства

Ожидаемые результаты:

- Сокращение производственного цикла в промышленности

- Производство на заказ без необходимости хранения больших запасов деталей

- Использование 3D-печати в производстве автомобилей, авиационных двигателей и серийных медицинских имплантов

Влияние искусственного интеллекта и автоматизации на отрасль

Искусственный интеллект (ИИ) и автоматизированные системы сыграют важную роль в совершенствовании процесса 3D-печати металлом.

Основные направления развития:

- Оптимизация дизайна изделий (генетические алгоритмы): создание форм, которые максимально эффективно используют материал

- Автоматическая настройка параметров печати: ИИ может анализировать процесс в реальном времени и корректировать его для минимизации дефектов

- Мониторинг и контроль качества: использование компьютерного зрения и машинного обучения для анализа структуры деталей во время печати

- Полная автоматизация производственных линий: интеграция 3D-принтеров в роботизированные системы, работающие без вмешательства человека

Ожидаемые результаты:

- Сокращение количества брака и затрат на производство

- Повышение продуктивности за счет умных алгоритмов настройки параметров печати

- Создание более сложных деталей без необходимости вмешательства оператора

Вывод

3D-печать металлических деталей — это не просто современная технология, а настоящая революция в производстве. В ближайшие годы ожидается значительное снижение стоимости оборудования, появление новых материалов и внедрение автоматизации, что позволит использовать 3D-печать в массовом производстве.

Компании, которые уже сейчас внедряют аддитивные технологии, получают конкурентное преимущество, поскольку 3D-печать обеспечивает быстрое производство, высокое качество деталей и значительное снижение затрат на материалы. Технология продолжит развиваться, становясь все более доступной и эффективной во всех отраслях промышленности.

Часто задаваемые вопросы

Какие основные технологии 3D-печати металлических деталей?

К основным технологиям относятся SLM (селективное лазерное плавление), DMLS (прямое лазерное спекание), EBM (электронно-лучевое плавление), Binder Jetting (струйное нанесение связующего) и DMD (прямая металлизация).

Какие материалы используются для 3D-печати металлом?

Наиболее популярными являются титан, алюминиевые сплавы, нержавеющая сталь, никелевые, медные, бронзовые и кобальт-хромовые сплавы. Выбор материала зависит от области применения.

В каких сферах применяется 3D-печать металлом?

Эта технология активно используется в авиационной и космической промышленности, автомобилестроении, медицине (импланты, протезы), производстве инструментов, энергетике и промышленном машиностроении.

Каковы преимущества 3D-печати металлических деталей?

Среди основных преимуществ: возможность создания сложных конструкций, уменьшение веса изделий, минимизация отходов материала, высокая точность и скорость изготовления.

Возможно ли использование 3D-печати для массового производства?

Да, благодаря совершенствованию технологий, автоматизации процессов и снижению себестоимости, 3D-печать постепенно интегрируется в массовое производство, особенно в аэрокосмической и медицинской сферах.

Каковы перспективы развития 3D-печати металлом?

Ожидается снижение стоимости оборудования, появление новых металлических сплавов, полная автоматизация процесса и интеграция с технологиями искусственного интеллекта, что сделает эту технологию еще более эффективной и распространенной.