Мир производства постоянно ищет новые способы создавать сложные детали быстро, эффективно и без лишних затрат. Прямое лазерное спекание металла (DMLS) — это технология, которая позволяет воплощать самые смелые идеи в прочные металлические изделия. Представьте себе: деталь, которая раньше требовала недель обработки, теперь создается за несколько дней. И не просто создается, а с точностью до микронов и возможностью реализовать сложные формы, недоступные традиционным методам.

Эта статья расскажет, как работает DMLS, какие материалы подходят для него, где его применяют и, главное, как подготовить свой проект, чтобы получить максимум от этой технологии. Если вы инженер, дизайнер или предприниматель, который хочет протестировать идею или запустить мелкосерийное производство, это руководство станет вашим проводником в мир прямого лазерного спекания.

Содержание страницы

Как работает прямое лазерное спекание металла: разбираем процесс пошагово

Прямое лазерное спекание металла (DMLS) — это технология, которая превращает цифровые идеи в прочные металлические детали. Это не просто 3D-печать, а настоящий прорыв в производстве, который позволяет создавать сложные формы с поразительной точностью. Но как именно это работает? Давайте разберем детали, пройдемся по каждому этапу и узнаем, почему DMLS такой уникальный.

Основы технологии DMLS

DMLS относится к методам аддитивного производства, где детали создаются путем послойного наращивания материала. В отличие от традиционных технологий, таких как фрезерование или литье, здесь не нужно вырезать деталь из цельного куска металла или заливать форму. Вместо этого DMLS использует металлические порошки и лазер, чтобы буквально «нарисовать» деталь слой за слоем.

Процесс начинается с цифровой 3D-модели, созданной в программах типа CAD (например, SolidWorks, Autodesk Inventor или Fusion 360). Эта модель разрезается на тонкие цифровые слои с помощью специального программного обеспечения, которое генерирует инструкции для 3D-принтера. Каждый слой — это как отдельный «срез» будущей детали, который принтер воспроизводит с точностью до микронов.

Что делает DMLS особенным? Это способность работать с металлами, которые выдерживают высокие температуры, давление или даже агрессивные среды. Кроме того, технология позволяет создавать сложные внутренние структуры, такие как каналы для охлаждения или полые секции, которые невозможно изготовить традиционными методами.

Пошаговый процесс DMLS

Чтобы понять, как DMLS превращает горсть металлического порошка в готовую деталь, разберем процесс на основные этапы.

1. Подготовка 3D-модели

Все начинается с идеи, которая воплощается в цифровую 3D-модель. Дизайнеры используют CAD-программы, чтобы создать точный цифровой макет детали. Например, это может быть кронштейн для самолета или имплантат для медицинского применения.

После завершения модель «нарезается» на слои с помощью программ, таких как Materialise Magics или Netfabb. Каждый слой — это тонкий срез толщиной 20-50 микрон (для сравнения, это примерно толщина человеческого волоса). Эти цифровые слои становятся инструкцией для принтера.

2. Нанесение металлического порошка

Следующий этап — подготовка рабочей платформы. Специальный валик или лезвие равномерно распределяет тонкий слой металлического порошка на платформе принтера. Порошок может быть из нержавеющей стали, титана, алюминия или даже из экзотических сплавов, таких как инконель.

Важно, чтобы слой был идеально ровным, ведь любая неровность может повлиять на точность детали. Современные принтеры, например EOS M280, обеспечивают точность толщины слоя до 0,05 мм.

3. Лазерное сплавление

Здесь начинается магия. Мощный волоконный лазер (обычно мощностью 200-400 Вт) сканирует поверхность порошка и выборочно расплавляет его в тех местах, где должна быть деталь. Лазер работает по координатам, заданным 3D-моделью, сплавляя частицы порошка в цельный металл.

Температура плавления зависит от материала. Например, для нержавеющей стали требуется около 1400-1500°C, а для титана — еще выше. Лазер движется с высокой скоростью, чтобы обеспечить точность и избежать перегрева.

4. Послойное наращивание

После завершения одного слоя платформа опускается на толщину слоя (20-50 микрон), и валик наносит новый слой порошка. Лазер снова сканирует поверхность, сплавляя новый слой с предыдущим. Этот процесс повторяется сотни или даже тысячи раз, в зависимости от размера детали.

Каждый слой прочно соединяется с предыдущим, создавая деталь с плотностью до 99,9%. Это обеспечивает механические свойства, сопоставимые с традиционно изготовленными деталями.

5. Охлаждение и удаление порошка

Когда печать завершена, деталь нельзя сразу извлечь из принтера. Она горячая, и резкое охлаждение может вызвать деформации или трещины. Поэтому платформа охлаждается контролируемо, часто в инертной атмосфере (например, с аргоном), чтобы избежать окисления.

После охлаждения неиспользованный порошок удаляется. Это одно из преимуществ DMLS: порошок, который не сплавился, можно собрать, просеять и использовать повторно. Это снижает отходы и экономит средства.

6. Постобработка

Готовая деталь обычно требует дополнительной обработки. Например:

- Удаление опор: Многие детали нуждаются в опорных конструкциях, чтобы избежать деформации во время печати. Их удаляют вручную или с помощью инструментов.

- Пескоструйная обработка: Придает поверхности равномерную текстуру.

- Полировка или термообработка: Улучшает гладкость или устраняет внутренние напряжения.

Этот этап зависит от требований к детали. Например, медицинские имплантаты могут нуждаться в идеально гладкой поверхности, тогда как промышленные детали могут оставаться с минимальной обработкой.

Технические особенности DMLS: почему эта технология такая мощная

Прямое лазерное спекание металла (DMLS) — это не просто еще один способ 3D-печати, а настоящий технологический прорыв, который позволяет создавать металлические детали с невероятной точностью и прочностью. Но что стоит за этими возможностями? Чтобы понять, почему DMLS так ценится в аэрокосмической, медицинской и других отраслях, стоит разобраться в его технических характеристиках. Эта технология сочетает передовые инженерные решения, микронную точность и гибкость, открывающую путь к инновациям. Давайте рассмотрим ключевые параметры и узнаем, как они влияют на результат.

Точность и детализация: сердце DMLS

Одна из причин популярности DMLS — это способность создавать детали с исключительной точностью и детализацией. Это не просто слова, а конкретные параметры, которые делают технологию незаменимой для сложных проектов.

Толщина слоя: от 20 до 50 микрон

Толщина слоя в DMLS обычно составляет 20-50 микрон. Для сравнения, это примерно половина толщины человеческого волоса. Такая тонкость позволяет воспроизводить мельчайшие элементы модели, например, сложные узоры или микроструктуры.

- Почему это важно? Меньшая толщина слоя означает более высокое разрешение, что критично для таких применений, как медицинские имплантаты или ювелирные изделия.

- Ограничения: Более тонкие слои увеличивают время печати, что может повлиять на общую стоимость. Для простых деталей можно использовать более толстые слои (до 50 микрон), чтобы ускорить процесс.

Точность: ±0,1-0,2 мм

DMLS обеспечивает точность размеров в пределах ±0,1-0,2 мм. Это значит, что готовая деталь практически идеально соответствует цифровой модели.

- Преимущества: Такая точность идеальна для деталей, где даже миллиметр имеет значение, например, для компонентов авиадвигателей или хирургических инструментов.

- Совет: Для деталей с критическими допусками стоит заранее указать поставщику, какие поверхности требуют максимальной точности, чтобы оптимизировать ориентацию во время печати.

Размеры и масштабы: что можно создать

DMLS позволяет работать как с компактными, так и с относительно крупными деталями, но размеры зависят от оборудования.

Максимальный размер деталей

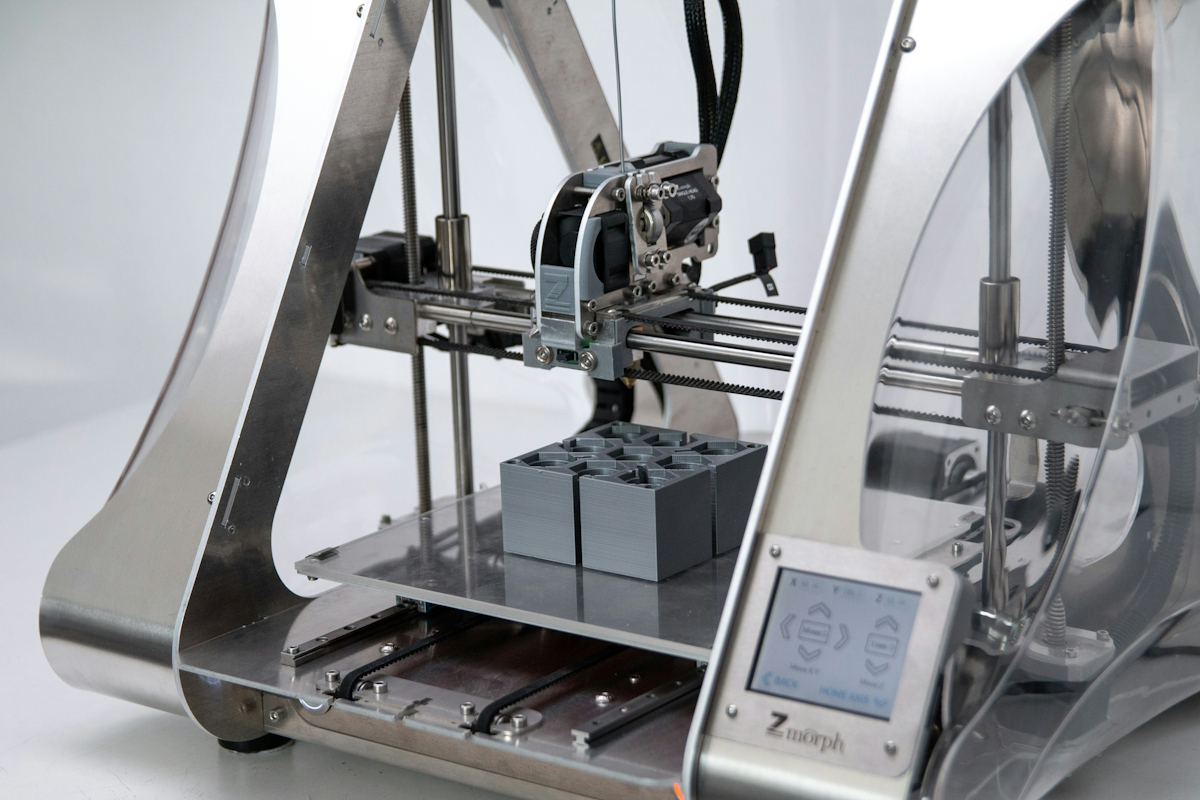

Современные DMLS-принтеры, такие как EOS M290 или M280, имеют рабочую камеру до 250 x 250 x 325 мм. Это позволяет создавать довольно крупные детали, например, кронштейны для самолетов или компоненты двигателей.

- Для кого это подходит? Такие размеры идеальны для аэрокосмической или автомобильной промышленности, где нужны большие, но легкие детали.

- Ограничения: Если требуется деталь большего размера, ее можно разделить на несколько частей и соединить после печати, но это требует дополнительного планирования.

Минимальный размер элементов

DMLS способен создавать элементы толщиной от 0,1 до 0,2 мм. Это позволяет изготавливать тонкостенные структуры или сложные внутренние каналы.

- Пример: В медицинских имплантатах DMLS может создавать пористые структуры, которые способствуют интеграции с костью.

- Рекомендация: Избегайте стенок тоньше 0,4 мм для обеспечения прочности, особенно для деталей, которые подвергаются нагрузкам.

Прочность и качество: почему детали DMLS такие надежные

DMLS создает детали, которые не просто хорошо выглядят, но и готовы к использованию в реальных условиях.

Плотность деталей: до 99,9%

Благодаря точному сплавлению металлического порошка детали DMLS достигают плотности до 99,9%, что сопоставимо с традиционно литыми изделиями.

- Преимущества: Высокая плотность обеспечивает механические свойства, такие как прочность на разрыв и устойчивость к усталости, что делает детали пригодными для конечного использования.

- Применение: Например, лопатки турбин или медицинские протезы, которые выдерживают значительные нагрузки.

- Нюанс: Для достижения максимальной плотности требуется правильная настройка лазера, поэтому опыт оператора принтера имеет значение.

Качество поверхности: 4-10 микрон RA

Готовая поверхность деталей DMLS имеет шероховатость 4-10 микрон RA (средняя арифметическая шероховатость). Это значит, что поверхность достаточно гладкая, но может иметь легкую текстуру, похожую на мелкий песок.

- Улучшение поверхности: Постобработка, такая как пескоструйная обработка или полировка, может снизить шероховатость до 1-2 микрон, если требуется блестящий вид.

- Когда это важно? Для деталей, которые контактируют с жидкостями (например, каналы охлаждения) или требуют эстетичного вида (ювелирные изделия), постобработка обязательна.

- Совет: Если бюджет ограничен, можно оставить стандартную поверхность для некритичных деталей, чтобы сэкономить.

Оборудование и параметры: что стоит за DMLS

Технические возможности DMLS зависят от оборудования. Ведущие производители, такие как EOS и SLM Solutions, предлагают принтеры с различными характеристиками.

Типы принтеров

Современные DMLS-принтеры, например EOS M280 или M290, используют волоконные лазеры мощностью 200-400 Вт. Они обеспечивают:

- Быстрое сканирование для повышения производительности.

- Инертную атмосферу (с аргоном или азотом) для предотвращения окисления.

- Большие рабочие камеры для печати нескольких деталей одновременно.

Ключевые параметры принтера

- Мощность лазера: Более высокая мощность (до 400 Вт) позволяет работать с тугоплавкими металлами, такими как инконель или титан.

- Скорость сканирования: Влияет на скорость печати, но слишком высокая скорость может снизить качество.

- Система охлаждения: Предотвращает деформацию деталей во время печати.

Для сравнения, некоторые принтеры, например EOS M100, предназначены для более мелких деталей и имеют компактную камеру (до 100 мм), что идеально для ювелирных изделий или микрокомпонентов.

Как технические особенности влияют на ваш проект

Понимание технических характеристик DMLS помогает грамотно спланировать проект. Вот несколько советов, как использовать эти параметры с пользой:

- Выберите толщину слоя в зависимости от задачи: Для высокой детализации (например, медицинских имплантатов) используйте 20 микрон, а для более быстрой печати — 40-50 микрон.

- Оптимизируйте размер: Если деталь превышает размеры рабочей камеры, рассмотрите вариант разделения на части или использования другого принтера.

- Учитывайте постобработку: Для деталей с высокими требованиями к поверхности (например, аэродинамические элементы) заранее планируйте дополнительные расходы на полировку или покрытие.

- Проверьте совместимость материалов: Некоторые принтеры лучше работают с определенными металлами, поэтому уточните это у поставщика.

Почему DMLS выделяется среди других технологий

Технические характеристики DMLS делают его уникальным по сравнению с другими методами 3D-печати. Например, FDM (печать пластиком) не обеспечивает прочность металла, а SLS (полимерная печать) уступает в плотности. Даже по сравнению с SLM (селективным лазерным плавлением) DMLS выигрывает благодаря большему выбору сплавов и гибкости настроек.

Эта технология позволяет создавать детали, готовые к использованию в самых требовательных условиях — от космических аппаратов до человеческого тела. А возможность повторного использования порошка делает ее экономически выгодной для прототипирования и мелкосерийного производства.

Технические особенности DMLS — это не просто набор цифр, а ключ к созданию деталей, которые меняют отрасли. Точность до 0,1 мм, плотность до 99,9% и возможность работать со сложными металлами делают эту технологию выбором номер один для инженеров и дизайнеров. Но чтобы получить максимум, нужно понимать, как эти параметры влияют на ваш проект. Правильное планирование и сотрудничество с опытным поставщиком помогут превратить вашу идею в реальность с минимальными затратами времени и ресурсов.

Easy3DPrint: как мы внедряем DMLS в повседневное производство в Украине

В нашем центре Easy3DPrint мы видим, как прямое лазерное спекание металла (DMLS) становится частью повседневной реальности для украинских компаний. За семь лет работы мы прошли путь от простых пластиковых прототипов до сложных металлических деталей, которые помогают бизнесу двигаться вперед. Мы предлагаем DMLS как часть полного цикла услуг — от консультации до постобработки, — что позволяет клиентам получать готовые изделия без лишних хлопот. Например, когда к нам обращаются представители Укроборонпрома или фармацевтических компаний, мы не просто печатаем деталь, а подсказываем, как оптимизировать модель для максимальной прочности, учитывая наши принтеры и опыт работы с различными материалами.

Мы гордимся тем, что наши клиенты — от чайных фабрик до банков — возвращаются с рекомендациями, потому что понимают: DMLS — это не только про скорость (от двух часов на простые задачи), но и про надежность. В Харькове, Киеве и Житомире у нас есть собственные мастерские для шлифовки и покраски, поэтому металлическая деталь выходит не просто прочной, но и готовой к использованию. Если вы рассматриваете DMLS для своего проекта, обращайтесь к нам — мы рассчитаем сроки, подберем металл и даже предложим скидки, ведь верим, что качественная печать должна быть доступной. Это тот случай, когда технология будущего становится частью вашего сегодняшнего успеха.

Советы для успешного использования DMLS

Чтобы получить максимум от технологии, вот несколько практических рекомендаций:

- Оптимизируйте модель: избегайте слишком тонких стенок (меньше 0,4 мм) и острых углов, которые усложняют печать.

- Учитывайте ориентацию: располагайте деталь так, чтобы сократить количество опорных конструкций.

- Проверьте совместимость материала: убедитесь, что выбранный металл соответствует условиям эксплуатации (температура, коррозия и т.д.).

- Планируйте постобработку: если требуется гладкая поверхность, закажите полировку или анодирование заранее.

Эти шаги помогут избежать ошибок и получить деталь, соответствующую вашим ожиданиям.

DMLS позволяет создавать детали, которые раньше считались невозможными. Например, каналы охлаждения в турбинах или индивидуальные имплантаты, точно повторяющие анатомию человека. Технология не просто экономит время и материалы, но и открывает путь для инноваций. Представьте стартап, который за несколько дней создает прототип нового двигателя, или хирурга, получающего имплантат, изготовленный специально под пациента. В этом и заключается сила DMLS.

Где DMLS творит чудеса: отрасли, которые меняются благодаря технологии

Прямое лазерное спекание металла (DMLS) — это не просто технология для создания металлических деталей, а настоящий инструмент, расширяющий границы возможного в производстве. Ее универсальность позволяет применять ее в самых разных сферах — от космоса до ювелирных мастерских. Что делает DMLS незаменимым? Способность создавать сложные, прочные и точные детали там, где традиционные методы бессильны. Давайте разберем, как эта технология трансформирует ключевые отрасли и почему ее популярность растет с каждым годом.

Аэрокосмическая промышленность: легкость без компромиссов

Аэрокосмическая отрасль — пожалуй, место, где DMLS проявляет себя ярче всего. Самолет или спутник должны быть легкими, прочными и выдерживать экстремальные условия. DMLS позволяет создавать детали, которые соответствуют всем этим требованиям и даже превосходят их.

DMLS дает возможность изготавливать компоненты со сложной геометрией, которые уменьшают вес без потери прочности. Например, кронштейны или лопатки турбин, созданные с помощью DMLS, могут иметь внутренние полости или решетчатые структуры, значительно снижающие массу.

- Преимущества: снижение веса самолета экономит топливо, что критично для авиакомпаний и космических миссий.

- Пример: компании, такие как Boeing и SpaceX, используют DMLS для создания компонентов двигателей, выдерживающих температуры до 1000°C.

- Совет: при проектировании аэрокосмических деталей оптимизируйте модель для минимального веса, добавляя решетчатые структуры, но учитывайте необходимость опор.

Одна из уникальных возможностей DMLS — создание внутренних каналов охлаждения, повторяющих форму детали. Это улучшает теплоотвод и продлевает срок службы компонентов, таких как сопла ракет или турбины.

- Применение: в двигателях самолетов каналы охлаждения снижают температуру деталей, работающих в экстремальных условиях.

- Почему это важно? Традиционные методы не позволяют создавать такие сложные внутренние структуры без значительных затрат.

Медицина: персонализированное здоровье

В медицине точность и биосовместимость — это не просто требование, а необходимость. DMLS позволяет изготавливать имплантаты и инструменты, идеально соответствующие потребностям конкретного пациента.

Благодаря DMLS врачи могут получать имплантаты, которые точно повторяют анатомию человека. Например, бедренные или черепные имплантаты, изготовленные из титана или кобальт-хрома, идеально подходят для организма.

- Преимущества: пористые структуры, созданные DMLS, способствуют лучшему сращению с костью.

- Пример: зубные имплантаты или ортопедические протезы, изготовленные по сканам тела пациента.

- Совет: при заказе медицинских деталей уточняйте требования к биосовместимости и обработке поверхности, чтобы избежать отторжения.

DMLS также используется для создания легких и прочных хирургических инструментов со сложной геометрией. Например, инструментов с внутренними каналами для подачи жидкостей или эргономичных ручек.

- Почему это работает? Точность DMLS позволяет создавать инструменты, удобные для хирургов и безопасные для пациентов.

- Рекомендация: для хирургических инструментов выбирайте материалы, такие как титан, и планируйте полировку для идеальной гладкости.

Автомобильная отрасль: скорость и эффективность

Автомобильная промышленность постоянно ищет способы повысить производительность и снизить расходы. DMLS помогает создавать детали, которые делают автомобили быстрее, легче и экономичнее.

DMLS позволяет изготавливать детали двигателей, такие как поршни или системы впуска, с оптимизированным весом и структурой.

- Преимущества: Легкие детали снижают расход топлива и повышают скорость.

- Пример: Гоночные команды, например в Формуле-1, используют DMLS для создания уникальных компонентов выхлопных систем.

- Совет: Оптимизируйте дизайн, чтобы сократить количество опор и уменьшить время постобработки.

Как и в аэрокосмической отрасли, DMLS создает конформные каналы охлаждения для автомобильных деталей, что повышает их производительность и долговечность.

- Применение: Радиаторы или тепловые экраны, выдерживающие высокие температуры.

- Почему это важно? Эффективное охлаждение продлевает срок службы двигателя.

Ювелирное дело: искусство в металле

Кто бы мог подумать, что 3D-печать может стать частью ювелирного искусства? DMLS позволяет создавать украшения со сложными узорами, которые невозможно изготовить вручную или традиционными методами.

DMLS дает ювелирам свободу создавать сложные формы из драгоценных металлов, таких как золото или платина, либо прочных материалов, например нержавеющей стали.

- Преимущества: Возможность создавать полые структуры или тонкие текстуры без потери прочности.

- Пример: Кольца или подвески с внутренними полостями, которые уменьшают вес и экономят материал.

- Совет: Для ювелирных изделий заказывайте дополнительную полировку, чтобы добиться блестящей поверхности.

DMLS идеально подходит для создания лимитированных коллекций украшений, где каждая деталь уникальна.

- Почему это выгодно? Ювелиры могут тестировать дизайны без больших затрат на пресс-формы.

- Рекомендация: Используйте бронзу или нержавеющую сталь для прототипов, чтобы снизить затраты перед переходом к драгоценным металлам.

Инструментальное производство: эффективность в каждой форме

DMLS меняет подход к созданию пресс-форм и инструментов, делая процесс быстрее и экономичнее.

Пресс-формы с внутренними каналами охлаждения, созданные с помощью DMLS, значительно повышают эффективность литья под давлением.

- Преимущества: Каналы охлаждения сокращают цикл литья, экономя время и средства.

- Пример: Пресс-формы для автомобильных деталей или пластиковых корпусов.

- Совет: При проектировании форм учитывайте расположение каналов, чтобы оптимизировать теплоотвод.

DMLS позволяет создавать вставки для пресс-форм со сложной геометрией, которые трудно изготовить традиционными методами.

- Применение: Производство деталей для аэрокосмической или потребительской электроники.

- Почему это работает? DMLS снижает потребность в сборке нескольких компонентов.

Другие отрасли: от обороны до потребительских товаров

DMLS не ограничивается только основными отраслями. Вот еще несколько сфер, где технология приносит пользу:

- Оборонная промышленность: изготовление прочных компонентов, таких как оперение ракет или крепления для оружия, из материалов, устойчивых к коррозии, например инконеля.

- Потребительские товары: легкие корпуса для гаджетов, часов или очков с уникальным дизайном.

- Архитектура и искусство: сложные декоративные элементы или модели для архитектурных проектов.

- Образование: изготовление учебных моделей для инженерных факультетов.

Каждая из этих сфер получает выгоду от скорости, точности и возможности создавать детали, которые ранее требовали сложных и дорогостоящих процессов.

Практические советы по использованию DMLS в вашей отрасли

Чтобы DMLS принес максимальную пользу, учитывайте особенности вашей сферы:

- Аэрокосмическая и автомобильная промышленность: сосредоточьтесь на оптимизации веса через решетчатые структуры.

- Медицина: убедитесь, что материалы соответствуют стандартам биосовместимости (ISO 10993).

- Ювелирное дело: тестируйте дизайны на более дешевых материалах перед использованием золота или платины.

- Инструментальное производство: сотрудничайте с инженерами для оптимизации расположения каналов охлаждения.

Сотрудничество с опытным поставщиком, например FacFox или локальными компаниями в Украине, поможет адаптировать DMLS под ваш проект. Загрузите 3D-модель, уточните требования к материалу и обработке, и вы получите деталь, идеально соответствующую вашим потребностям.

DMLS не просто решает технические задачи, а открывает новые возможности для инноваций. Представьте: деталь, на изготовление которой раньше уходили недели, теперь готова за пару дней. Имплантат, который идеально подходит, или кронштейн, уменьшающий вес самолета на несколько килограммов — все это реальность благодаря DMLS. Эта технология позволяет отраслям двигаться вперед, создавая продукты, которые раньше казались невозможными.

Практические советы по подготовке к DMLS

Чтобы ваш проект с использованием DMLS был успешным, нужно правильно подготовиться. Вот несколько практических советов, которые помогут избежать ошибок:

1. Оптимизация 3D-модели

- Избегайте тонких стенок: минимальная толщина стенки должна быть не менее 0,4-0,5 мм, чтобы деталь выдержала обработку.

- Добавляйте поддержку: для нависаний под углом более 45° нужны опорные структуры. Учитывайте это при моделировании.

- Проверяйте формат файла: наиболее распространенный формат для DMLS — STL, но убедитесь, что модель не содержит ошибок (например, «дыр» в сетке).

2. Выбор ориентации детали

Ориентация детали на платформе влияет на качество поверхности и количество опор. Например:

- Располагаете деталь так, чтобы критические поверхности (где нужна высокая гладкость) были обращены вверх.

- Избегайте горизонтальных нависаний, требующих большого количества опор.

3. Постобработка

После печати детали часто требуют дополнительной обработки. Вот что можно сделать:

- Пескоструйная обработка: обеспечивает равномерную поверхность.

- Полировка: придает гладкость и эстетичный вид.

- Термообработка: уменьшает внутренние напряжения и повышает прочность.

- Анодирование или покрытие: для защиты от коррозии или улучшения внешнего вида.

4. Сотрудничество с поставщиком

- Отправьте детальный запрос с чертежами и требованиями к материалу.

- Уточните сроки выполнения и возможности постобработки.

- Запросите тестовую печать, если это первый проект.

Эти советы помогут получить деталь, соответствующую вашим ожиданиям, и сэкономить время и средства.

Заключение: почему DMLS заслуживает вашего внимания

Прямое лазерное спекание металла (DMLS) — это не просто еще одна технология 3D-печати, а настоящий мост между идеей и ее воплощением в прочное, функциональное изделие. Это способ создавать детали, которые раньше казались невозможными: от легких аэрокосмических компонентов до индивидуальных медицинских имплантатов. Да, у DMLS есть свои сложности — необходимость постобработки или ограничения по размеру деталей, — но преимущества значительно перевешивают. Скорость, точность и возможность работать со сложными формами делают эту технологию незаменимой для инженеров, дизайнеров и предпринимателей, стремящихся быть на шаг впереди.

Если вы задумываетесь о создании прототипа или запуске мелкосерийного производства, DMLS может стать вашим лучшим помощником. Сотрудничество с надежным поставщиком, таким как Easy3DPrint, поможет воплотить ваш проект в жизнь с минимальными усилиями. Представьте: деталь, которая идеально соответствует вашим требованиям, готова за несколько дней, а не недель. Не бойтесь экспериментировать — начните с небольшого проекта и откройте для себя возможности, которые предлагает DMLS.

Часто задаваемые вопросы о DMLS

DMLS выделяется своей способностью работать с металлами, создавая детали, готовые к использованию в реальных условиях. В отличие от FDM, где печать идет пластиком, или SLS, использующего полимеры, DMLS спекает металлические порошки, достигая плотности до 99,9%. Это позволяет изготавливать прочные компоненты для двигателей, имплантатов и даже ювелирных изделий. Его особенность — в гибкости: от титана до инконеля, от простых прототипов до сложных деталей с внутренними каналами.

Выбор материала зависит от конкретного проекта, но DMLS предлагает широкий спектр вариантов. Нержавеющая сталь отлично подходит для прочных и недорогих деталей, титан идеален для легких и биосовместимых изделий, применяемых в медицине, а инконель выдерживает экстремальные температуры, что делает его оптимальным выбором для аэрокосмических двигателей. Алюминий и кобальт-хром также популярны для специфических задач. Главное — четко определить условия эксплуатации детали и проконсультироваться с поставщиком, чтобы подобрать лучший металл.

Время печати зависит от размера, сложности и толщины слоя. Простая деталь, например небольшой кронштейн, может быть готова за 1-2 дня, а сложные компоненты с большим количеством опор или объемом требуют до недели. К этому стоит добавить несколько дней на постобработку, если нужна гладкая поверхность или термообработка. Важно заранее обсудить сроки с поставщиком, особенно если проект срочный.

DMLS лучше всего подходит для прототипов и мелкосерийного производства — обычно от 1 до 100 деталей. Для крупных партий традиционные методы, такие как литье под давлением, часто оказываются экономичнее из-за низкой себестоимости единицы. Однако DMLS выигрывает, когда нужна сложная геометрия или быстрое изготовление без затрат на пресс-формы. Если вы тестируете рынок или создаете уникальные изделия, эта технология — ваш надежный инструмент.

Самая распространенная ошибка — плохо оптимизированная 3D-модель. Например, слишком тонкие стенки (меньше 0,4 мм) могут деформироваться, а неправильная ориентация увеличивает количество опор, усложняя постобработку. Еще одна проблема — игнорирование этапа постобработки: если нужна идеально гладкая поверхность, это нужно указать заранее. Чтобы избежать ошибок, всегда проверяйте модель в программах вроде Materialise Magics и консультируйтесь с поставщиком перед печатью.

В большинстве случаев — да, хотя это зависит от требований к изделию. После печати детали обычно имеют шероховатую поверхность (4-10 микрон RA) и требуют пескоструйной обработки для получения равномерной текстуры или полировки для блеска. Термообработка помогает снять внутренние напряжения, что особенно важно для деталей, испытывающих нагрузки. Для медицинских и ювелирных изделий постобработка почти всегда обязательна — ради безопасности и эстетики.

Подготовка модели — половина успеха. Начните с создания модели в CAD-программе, например SolidWorks или Fusion 360, и убедитесь, что в ней нет ошибок, таких как «дыры» в сетке. Экспортируйте модель в формат STL и проверьте ее в программах для подготовки к печати. Учитывайте минимальную толщину стенок (0,4-0,5 мм) и добавляйте опоры для нависающих элементов под углом более 45°. Если вы новичок, лучше обратиться к поставщику — они подскажут, как оптимизировать модель, чтобы сэкономить время и материал.