Композитные материалы для 3D-печати — это современные смеси, сочетающие основу, такую как пластик или фотополимерная смола, с усиливающими компонентами, например, углеродным волокном, стекловолокном или керамическими частицами. Такое сочетание создает материалы с уникальными свойствами: они более крепкие, более легкие или имеют особые эстетические характеристики по сравнению с обычными пластиками. Подобно тому, как арматура укрепляет бетон, наполнители в композитах придают устойчивость к нагрузкам, температурам или химическим воздействиям. Эта статья раскрывает суть композитных материалов, объясняет их роль в 3D-печати и показывает, как они открывают новые возможности создания функциональных и декоративных изделий.

Содержание страницы

Что такое композитные материалы?

Композитный материал — это комбинация двух или более компонентов, которые вместе дают лучшие свойства, чем каждый в отдельности. В 3D-печати это обычно пластиковая основа (матрица), например PLA, ABS или нейлон, усиленная волокнами или частицами – углеродным волокном, стекловолокном, керамикой или даже деревом. Проще говоря, это как добавить сталь к бетону: основание держит форму, а наполнитель придает прочность или другие крутые свойства.

Например, представьте обычный PLA — он легкий, но хрупкий. Добавьте к нему углеродное волокно, и вы получаете материал, который не только крепок, но и выглядит как из космического корабля. Или возьмите смолу, армированную керамикой, как Composite-X от Liqcreate – она жесткая, как металл, и подходит для серьезных промышленных задач. Композиты — это о балансе: они берут лучше всего от двух миров.

Виды композитных материалов для 3D-печати

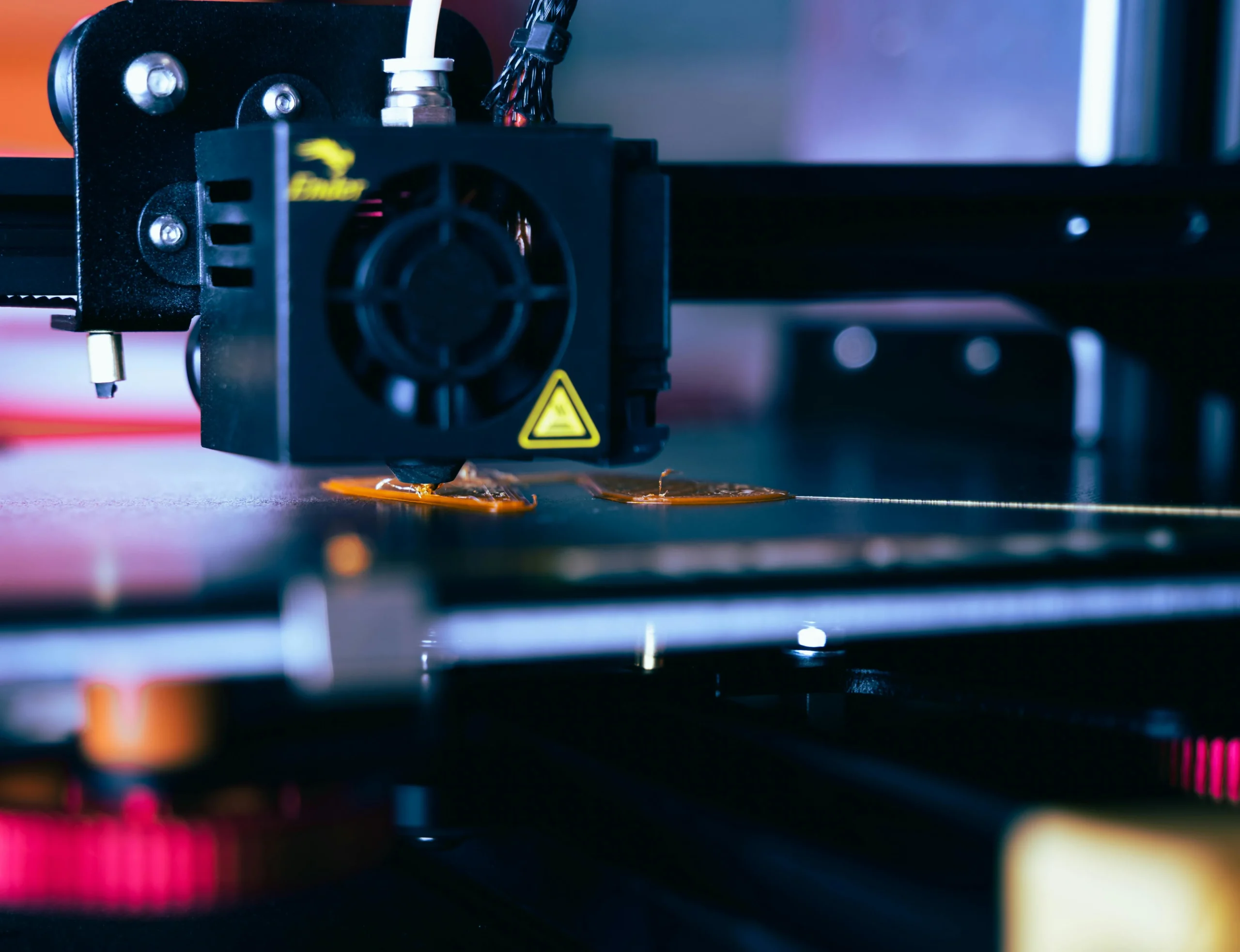

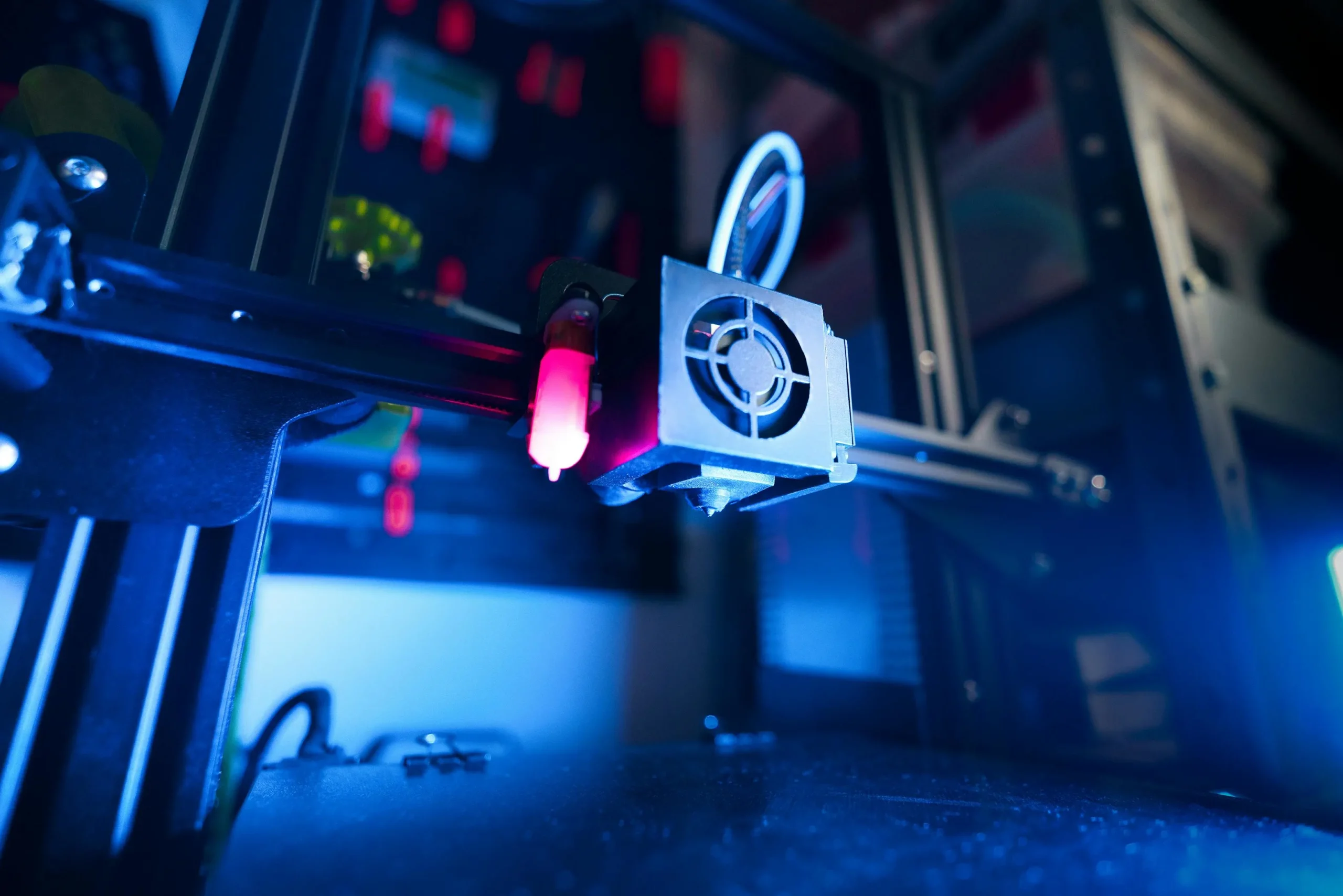

Композитные материалы для 3D-печати делятся на два основных типа в зависимости от технологии: для FDM (печать нитью) и SLA/DLP (печать смолами). Давайте разберемся, что к чему.

Композиты для печати FDM

FDM-принтеры используют нить (филамент), и композиты здесь — это пластик с наполнителями. Вот самые популярные:

- PLA с углеволокном: Легкий, прочный, с матовым черным финишем. Идеален для прототипов и декоративных деталей.

- ABS/PC: Смесь ABS из 30% поликарбоната, как в Monofilament. Прочный, износостойкий, выдерживает более высокие температуры, чем чистый ABS.

- Нейлон с углеволокном (NYLON-CCF): Суперпрочный, легкий, используется в авиации и автомобилестроении.

- PLA с деревом: Дает текстуру дерева, но более прочный. Прекрасно для декоративных изделий.

- TPU с наполнителями: Гибкий композит для медицинских или эластичных деталей.

Композиты для SLA/DLP-печати

Для SLA/DLP-принтеров используют фотополимерные смолы, усиленные частицами. Самый яркий пример – Composite-X от Liqcreate:

- Composite-X: Армированная нано-микрокерамикой смола с модулем упругости свыше 9000 МПа. Подходит для промышленных деталей, таких как компоненты для аэродинамических тестов.

- Другие смолы: Например, смолы с графитом или металлическим порошком для уникальных свойств.

Каждый тип имеет свои фишки, но выбор зависит от вашего принтера и целей.

Easy3DPrint: как композиты оживают наши проекты

Знаете, когда мы в Easy3DPrint начали работать с композитными материалами, это было как найти идеальный инструмент для сложных задач. Мы – команда из Харькова, уже семь лет помогающая клиентам воплощать идеи в реальность через 3D-печать, и композиты стали нашим секретом для тех проектов, где обычный пластик просто не выдерживает. Представьте: вы приходите с чертежом детали для автомобиля или дрона, а мы печатаем ее из PLA, усиленного углеродным волокном – прочную, легкую и готовую к тестам. Наши принтеры на технологиях FDM, SLA и LCD позволяют это делать быстро, от двух часов до простого прототипа до полного цикла с моделированием, сканированием и покраской. Мы имеем большое количество видов пластиков и фотополимеров, поэтому композит вроде ABS/PC или нейлона с карбоном – это не редкость в нашем арсенале. Клиенты как Укроборонпром или фармацевтические компании доверяют нам именно за это: индивидуальный подход, контроль качества на двух этапах.

Один из наших любимых моментов — когда клиент возвращается с рекомендацией, потому что треть наших заказчиков приходит именно так. Мы в Easy3DPrint видели, как композиты меняют игру для бизнеса: серийная FDM-печать с ними заменяет дорогостоящее литье под давлением, потому что не нужно форм и можно быстро править дизайн. Например, для партнера по автомобильной сфере мы напечатали серию креплений из нейлона с углеволокном – они легче металлических, но держат вибрации не хуже. А для декор-проектов берем PLA с древесными волокнами, и получается нечто, что смотрится как ручная работа, но стоит копейки. Мы работаем в Харькове, Киеве, Днепре и Одессе, так что если ваш проект нуждается в композитах, пишите или звоните — обсудим, как это реализовать без лишних забот. Для нас композиты — это не просто материал, а способ делать мир более практичным, одна печать за раз.

Преимущества композитных материалов

Почему композиты так популярны? Они дают кучу бонусов, которые делают их выгодными для 3D-печати. Вот ключевые преимущества:

- Прочность: Композиты, как ABS/PC или Composite-X, намного прочнее обычного пластика. Например, Composite-X имеет прочность на изгиб 150-170 МПа – это уровень серьезных материалов.

- Легкость: Углеродное волокно или стекловолокно делают детали прочными без лишнего веса. Идеально для авиации или дронов.

- Эстетика: Композиты с деревом или бронзой выглядят стильно, а углеволокно добавляет «техно-вайб».

- Функциональность: Они устойчивы к температурам, коррозии или химическим воздействиям. Например, Inconel® 625 выдерживает окисление, а TPU – влагу.

- Гибкость в дизайне: Можно создавать детали с уникальными свойствами, как свечение в темноте (Glow in the Dark от Toyar).

Но есть нюанс: композиты не идеальны. Они более дорогие (например, NYLON-CCF стоит 1700 грн за 0,75 кг против 380 грн за PLA), могут изнашивать принтер и требуют внимательной постобработки. Об этом поговорим дальше.

Где применяют композитные материалы в 3D-печати?

Композитные материалы для 3D-печати — это не просто модный тренд для энтузиастов, а настоящий прорыв для серьезных проектов. Они позволяют создавать детали, которые не только красиво смотрятся, но и выдерживают реальные испытания: от жара в двигателе до падений с высоты. В этом разделе разберем, где композиты находят свое место, как они меняют индустрии и почему они так круты. Готовы? Посмотрим на их применение поближе!

Автомобильная промышленность: прочность и легкость в действии

Композитные материалы стали настоящей находкой для автомобильной промышленности. Они позволяют создавать детали, которые выдерживают вибрации, высокие температуры и механические нагрузки, но не добавляют лишнего веса.

- Корпуса и крепления: Композиты, как ABS/PC от Monofilament, идеальны для корпусов электроники или креплений, которые должны быть прочными, но легкими.

- Детали двигателей: Нейлон с углеволокном (NYLON-CCF) выдерживает температуры до 150°C и не деформируется под давлением.

- Тестовые прототипы: Композитные PLA или PETG с наполнителями используют для быстрого создания прототипов, которые можно тестировать в реальных условиях.

Автомобильная промышленность постоянно ищет способы снизить вес машин, чтобы экономить топливо. Композиты, такие как PLA с углеволокном, позволяют заменить металлические детали на более легкие без потери прочности. Например, компания, которая напечатала кронштейн для гоночного болида — он был на 30% легче алюминиевого, но держал нагрузку не хуже.

Авиация и дроны: когда каждый грамм на счете

В авиации и мире дронов композитные материалы — это как волшебная палочка. Легкость и прочность здесь критически важны, ведь лишний грамм может повлиять на полет.

Применение в авиации

- Крылья и фюзеляжи: Нейлон с углеволокном или Composite-X от Liqcreate используют для создания легких, но прочных компонентов.

- Прототипы для аэродинамических тестов: Composite-X с модулем упругости более 9000 МПа идеально подходит для деталей, тестируемых в аэродинамических трубах.

- Запчасти: Композитные материалы позволяют быстро печатать запасные детали для самолетов или дронов, экономя время и средства.

Дроны: хобби и профессиональные задачи

Мой друг, который увлекается дронами, рассказывал, как он напечатал из PLA с углеволокном раму для своего квадрокоптера. Она пережила несколько падений, когда обычный пластик давно бы рассыпался. Композиты дают дронам прочность без потери маневренности, что особенно важно для гонки или съемок с воздуха.

В авиации каждый килограмм веса — это тысячи долларов на горючем. Композитные материалы позволяют создавать детали, которые легче металла, но не уступают ему в прочности. К тому же 3D-печать с композитами экономит время на создание прототипов — вместо недель на заводе деталь готова за несколько часов.

Медицина: точность и биосовместимость

Композитные материалы в медицине — это о создании деталей, которые не просто прочны, но и безопасны для использования в человеческом теле или медицинском оборудовании.

- Анатомические модели: Смолы, как Composite-X, используют для создания точных моделей органов для планирования операций. Их жесткость позволяет имитировать кости или жесткие ткани.

- Импланты и протезы: Некоторые композиты, такие как титановые материалы или нейлон с углеволокном, имеют биосовместимость, что делает их идеальными для прототипов имплантов.

- Медицинское оборудование: TPU с наполнителями используют для гибких компонентов, таких как трубки или прокладки.

Композитные смолы, как Composite-X, имеют низкую усадку, что обеспечивает высокую точность моделей. В клинике использовали 3D-печатную модель челюсти, созданную из композитной смолы, для подготовки к сложной операции – это реально спасает время и снижает риски.

Дизайн и декор: когда вид имеет значение

Композитные материалы не всегда о прочности — иногда они о красоте. Композиты с деревом, бронзой или даже люминесцентным эффектом позволяют создавать уникальные изделия.

- Мебель и декор: PLA с древесными волокнами дает текстуру натурального дерева, но детали прочнее и легче.

- Скульптуры и украшения: Композиты с бронзой или металлическим порошком добавляют изделиям премиум-вида.

- Световые эффекты: Люминесцентный PLA, как Glow in the Dark от Toyar, светится в темноте, что идеально для детских игрушек или арт-объектов.

Композиты позволяют побъединить функциональность с эстетикой. Например, один мой знакомый дизайнер создал из PLA с деревом серию ваз – клиенты были в восторге, потому что они выглядели дорого, но стоили копейки по сравнению с деревянными аналогами.

Инженерия и промышленность: прототипы и инструменты

В инженерии композитные материалы — это рабочие лошадки, которые выдерживают серьезные нагрузки и помогают создавать прототипы или готовые инструменты.

- Шестерни и крепления: ABS/PC или нейлон с углеволокном используют для деталей, подвергающихся механическому давлению.

- Инструменты: Композитные материалы позволяют печатать прочные ручки или держатели, которые не ломаются при интенсивном использовании.

- Тестовые детали: Composite-X идеально подходит для создания компонентов, тестирующихся в жестких условиях, например в жидкостях или при высоких температурах.

Один инженер рассказывал, как он напечатал из нейлона с углеволокном прототип шестерни для конвейера. Обычный пластик треснул бы за день, а композитная деталь выдержала недели тестов. Это экономит не только время, но и бюджет, ведь не нужно заказывать металлические детали.

Другие ниши: от спорта до космоса

Композитные материалы находят место в неожиданных отраслях:

- Спорт: Углеволоконные композиты используют для создания легких шлемов или компонентов для велосипедов.

- Космическая отрасль: Титановые композиты или Composite-X тестируют для деталей спутников или ракет.

- Образование: Композиты с деревом или бронзой популярны для учебных проектов в школах или университетах.

Однажды студенты напечатали модель ракеты из PLA с углеволокном для конкурса — она выглядела так, будто готова к запуску в космос!

Композитные материалы для 3D-печати — это не просто замена пластика или металла, а возможность создавать детали с уникальными свойствами. Они легки, крепки, устойчивы к температурам или химикатам, а еще могут выглядеть как произведение искусства. От автомобильных прототипов до дизайнерских ваз – композиты позволяют реализовать идеи, которые раньше казались невозможными. Но ключ к успеху – правильный выбор материала и настройка принтера. Если вы еще не пробовали композиты, начните с PLA с углеволокном – это как открыть дверь к новому уровню 3D-печати.

Как выбрать композитный материал: практические советы

Выбрать композит — это как выбрать вино: нужно знать, что вы хотите получить. Вот несколько советов, которые помогут:

Определите цель:

- Для декоративных изделий берите PLA с деревом или бронзой.

- Для прочных деталей — ABS/PC, нейлон с углеволокном или Composite-X.

- Для гибких изделий — TPU с наполнителями.

Проверьте совместимость с принтером:

- Для FDM убедитесь, что ваше сопло выдерживает абразивные материалы (лучше стальное, а не латунное).

- Для SLA/DLP проверьте, поддерживает ли принтер диапазон 385-405 нм (как для Composite-X).

Хранение:

- Композиты часто гигроскопичны, поэтому держите их в герметичных контейнерах с силикагелем.

- Перед печатью смол (как Composite-X) встряхните бутылку, чтобы избежать осадка.

Испытайте настройки:

- Для FDM: температура 200-250°C, скорость 30-50 мм/с, охлаждение вентилятором на 50%.

- Для SLA: соблюдайте рекомендации производителя, например, 60 минут УФ-отверждения для Composite-X.

Как правильно работать с композитами: пошаговые рекомендации

Чтобы ваши композитные детали были на высоте, нужен правильный подход. Вот как это сделать:

Шаг 1: Подготовка принтера

- FDM: Установите стальное сопло (0,4 мм или больше), чтобы избежать износа. Установите температуру на 10-15°C выше, чем для обычного пластика.

- SLA/DLP: Используйте анодированную платформу, чтобы избежать царапин. Убедитесь, что FEP-пленка чиста.

Шаг 2: Настройка печати

- Для FDM: Уменьшите скорость печати, чтобы волокна равномерно распределились. Для PLA с углеволокном я ставлю 40 мм/с.

- Для SLA: Используйте рекомендуемые параметры (например, для Composite-X — 30-60 минут УФ-отверждения при 60°C).

Шаг 3: Постообработка

- FDM: Шлифуйте детали для гладкости. Для PLA с деревом я использую наждачку 200-грит.

- SLA: Для Composite-X избегайте ультразвуковой мойки. Замочите деталь в IPA или этаноле на 1 минуту, протрите мягкой щеткой, повторите три раза. Завершите УФ-отверждение или термическую обработку (2 часа при 100°C).

Шаг 4: Очистка оборудования

- Для FDM: Очищайте сопло после каждой печати, чтобы удалить остатки волокон.

- Для SLA: Протрите платформу сухим полотенцем, затем IPA, чтобы избавиться от черных пятен от Composite-X.

Топ-5 композитных материалов для 3D-печати

Чтобы вам было легче выбрать, вот мои любимые композиты, которые я протестовал:

- PLA с углеволокном (LBL, 500-600 грн): Легкий, крепкий, идеален для новичков и прототипов.

- ABS/PC (Monofilament, 525 грн): Универсальный, для механических деталей, выдерживает температуры.

- Composite-X (Liqcreate, €169,95): Для SLA, супер-жесткий, для промышленных задач.

- Нейлон с углеволокном (Monofilament, 1700 грн): Легкий и прочный, для авиации.

- PLA с деревом (LBL, 600 грн): Для декоративных изделий с текстурой дерева.

Выводы: почему композиты — это будущее 3D-печати

Композиты — это не просто пластик с «добавками», это способ создавать детали, которые готовы к настоящим вызовам: от автомобильных шестерен до дизайнерских светильников. Они дают прочность, воздушность и даже уникальный вид, что делает их любимцами как для хобистов, так и для инженеров. Конечно, композиты могут быть немного капризными – дороже, требуют точной настройки принтера и правильной постобработки. Если вы еще не пробовали композиты, начните с чего-то простого, как PLA с углеволокном, и почувствуйте разницу. Это не просто материал – это шаг к новым идеям, которые оживают прямо на вашем принтере.

Распространенные вопросы о композитных материалах для 3D-печати

Подходят ли композиты для начинающих в 3D-печати?

Правда в том, что некоторые композиты, как PLA с углеволокном, вполне дружны с новичками. Они печатаются почти так же легко, как обычный PLA, но дают более крепкие результаты. Единственное, что стоит помнить — композиты могут быть абразивными, поэтому лучше сразу взять стальное сопло для FDM-принтера, чтобы не испортить латунне. Если вы новичок, не беритесь сразу за сложные смолы, как Composite-X, — они нуждаются в опыте и терпении.

Какой композитный материал самый прочный?

Выбор самого крепкого композита зависит от того, что вы хотите получить. Для FDM-печати лучше поставить на нейлон с углеволокном, как NYLON-CCF от Monofilament. Он легок, но выдерживает серьезнет нагрузки, что делает его любимцем в авиации. Для SLA-печати смола Composite-X от Liqcreate – это настоящий зверь с модулем упругости более 9000 МПа. Она идеальна для промышленных деталей, тестирующихся в жестких условиях, например, в аэродинамических трубах. Но прочность – это не только цифры, но и правильная настройка принтера, поэтому всегда тестируйте на маленьких моделях.

Нужно ли специальное оборудование для работы с композитами?

Композитные материалы не так уж капризны, но они таки требуют определенной подготовки. Для FDM-принтеров мы всегда рекомендуем клиентам иметь стальное сопло, потому что углеволокно или стекловолокно быстро «съедают» стандартное латуннее. Для SLA-принтеров, как из Composite-X, нужна анодированная алюминиевая платформа, чтобы избежать царапин от керамических частиц. Также важно иметь хорошую вентиляцию, особенно если работаете с ABS/PC, потому что он может выделять неприятный запах. Если принтер поддерживает температуры 200-250°C для FDM или 385-405 нм для SLA, вы готовы к композитам.

Как правильно хранить композитные материалы?

Влага убивает такие материалы, потому что они гигроскопичны. Для смол, как Composite-X, важно встряхивать бутылку перед каждым использованием, чтобы керамические частицы не осели на дне. Если этого не сделать, можно получить неравномерную печать, и деталь получится более слабой. Можно поставить напоминания в телефоне, чтобы проверить состояние материалов раз в неделю, особенно если в мастерской сыро. Просто и спасает от лишних трат.

Сложна ли постобработка композитных деталей?

Постобработка композитов — это отдельное приключение. Для FDM-деталей из PLA с углеволокном или деревом лучше взять наждачку и легонько шлифовать, чтобы поверхность была гладкой. Но с Composite-X для SLA – это целая наука. Ультразвуковая мойка – плохая идея, потому что она оставляет дыры в деталях через керамические частицы. Так что терпение здесь ваш друг, особенно если хотите идеальный результат.

Можно ли сэкономить на композитных материалах?

Композиты – это не самый дешевый вариант, но сэкономить можно. К примеру, PLA с углеволокном стоит около 500-600 грн за килограмм, что не так страшно по сравнению с нейлоном за 1700 грн. Еще одна хитрость – печатать тестовые модели маленькими, чтобы не тратить материал впустую. Итак, начинайте с малого и оптимизируйте процесс, чтобы не переплачивать.

Как композиты влияют на долговечность принтера?

Композиты, особенно с углеволокном или керамикой, могут быть настоящими «убийцами» оборудования, если не подготовиться. Для FDM-принтеров абразивные волокна изнашивают латунные сопла и используйте стальные. Для SLA-принтеров смолы, как Composite-X, оставляют черные следы на платформе, если она не анодирована. Регулярная чистка изопропанолом и сухими полотенцами спасает ситуацию. Также FEP-пленка может померкнуть от композитов, но мы заметили, что это не влияет на качество печати. Просто ухаживайте за принтером, и он прослужит долго даже с самыми жесткими материалами.