Анизотропия является ключевой характеристикой 3D-печати, которая влияет на механические свойства изготовленных деталей. Она определяет разницу в физических характеристиках объекта в зависимости от направления приложения нагрузки. В 3D-печати это явление обусловлено послойным формированием деталей, что создает неравномерность прочности, жесткости или других свойств в разных осях (X, Y, Z). В этой статье рассматриваются причины анизотропии, ее влияние на различные технологии 3D-печати, методы уменьшения этого эффекта и рекомендации для инженеров и конструкторов.

Содержание страницы

Суть анизотропии в 3D-печати

Анизотропия в 3D-печати проявляется из-за неравномерности механических свойств детали в различных направлениях. В отличие от традиционных методов производства, таких как литье или фрезерование, где материал обычно однороден, 3D-печать создает объекты послойно. Это приводит к тому, что деталь может быть прочнее в плоскости слоев (XY), но более слабой в направлении между слоями (Z). Такая неравномерность влияет на прочность, жесткость и поведение детали при различных типах нагрузок, таких как растяжение, сжатие или изгиб.

Причины анизотропии

Анизотропия возникает из-за особенностей технологий 3D-печати и используемых материалов. Основные факторы включают в себя:

- Тепловые процессы: В технологиях, таких как FDM, пластиковая нить нагревается и быстро охлаждается после нанесения. Это обеспечивает прочное соединение внутри одного слоя, но между слоями связь слабее из-за ограниченного теплового контакта.

- Химические связи: В фотополимерных технологиях, таких как SLA, молекулярные цепочки образуются в процессе отверждения смолы. Сила связей внутри слоя обычно выше, чем между слоями, из-за особенностей процесса полимеризации.

- Структурные особенности: В порошковых технологиях, таких как SLS или SLM, слои спекаются точечно, что обеспечивает более прочное соединение между слоями, но все же возможна незначительная анизотропия через микроструктуру материала.

Эти факторы обуславливают различия в прочности и других свойствах в зависимости от направления.

Анизотропия в различных технологиях 3D-печати

Различные технологии 3D-печати демонстрируют разный уровень анизотропии из-за различий в методах формирования слоев и материалах. Ниже рассматриваются основные технологии и их особенности.

FDM/FFF: Самая выраженная анизотропия

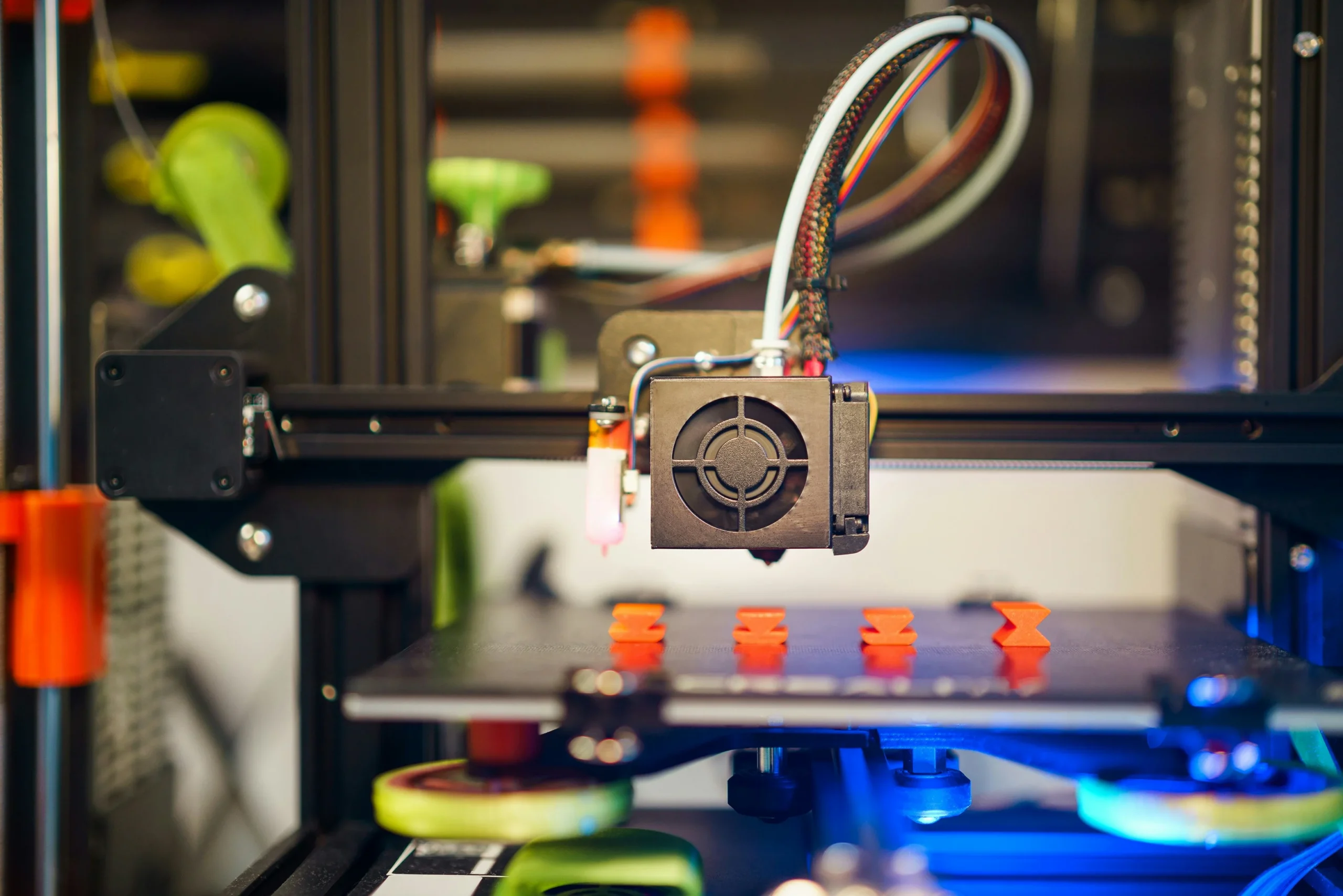

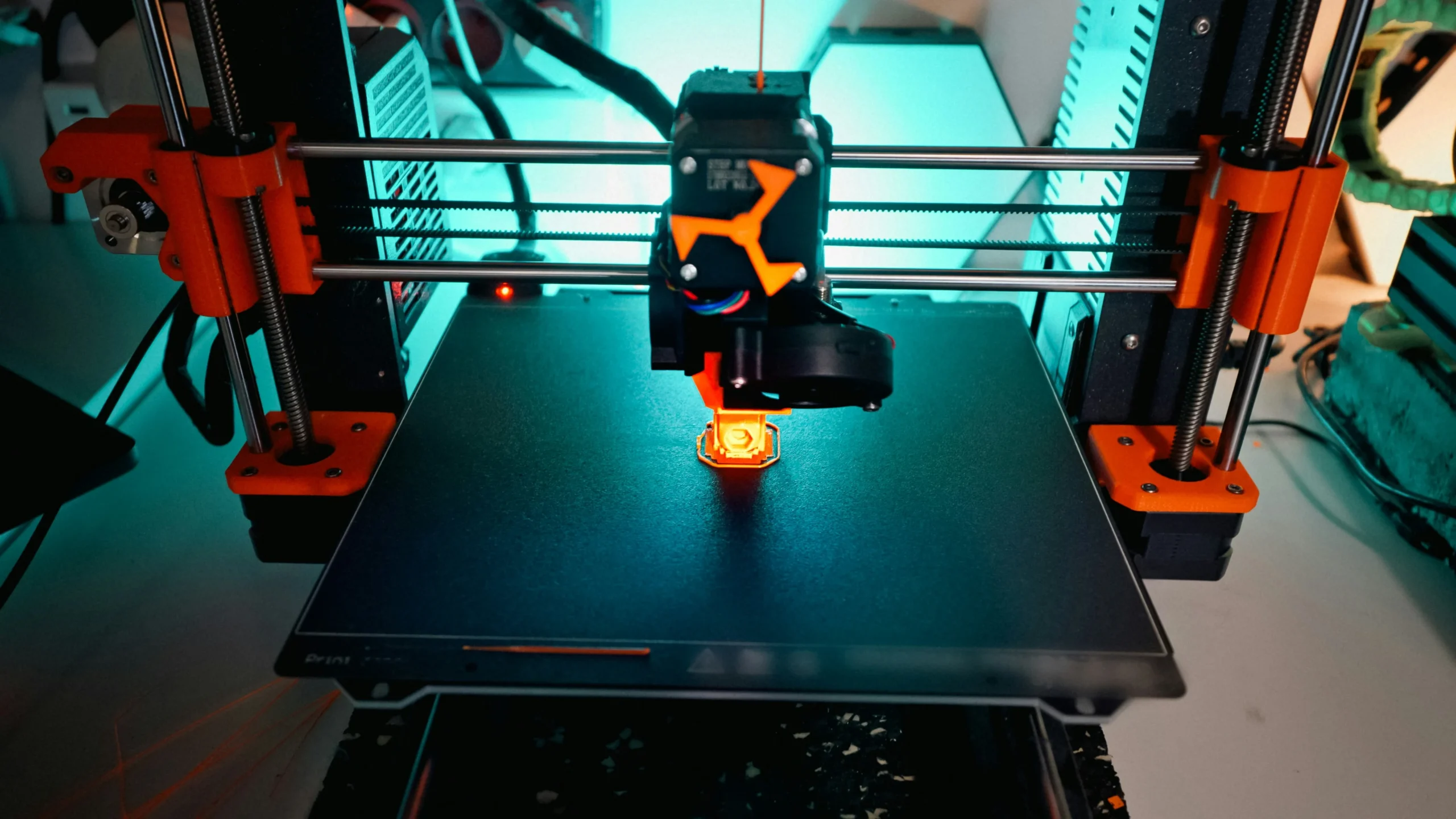

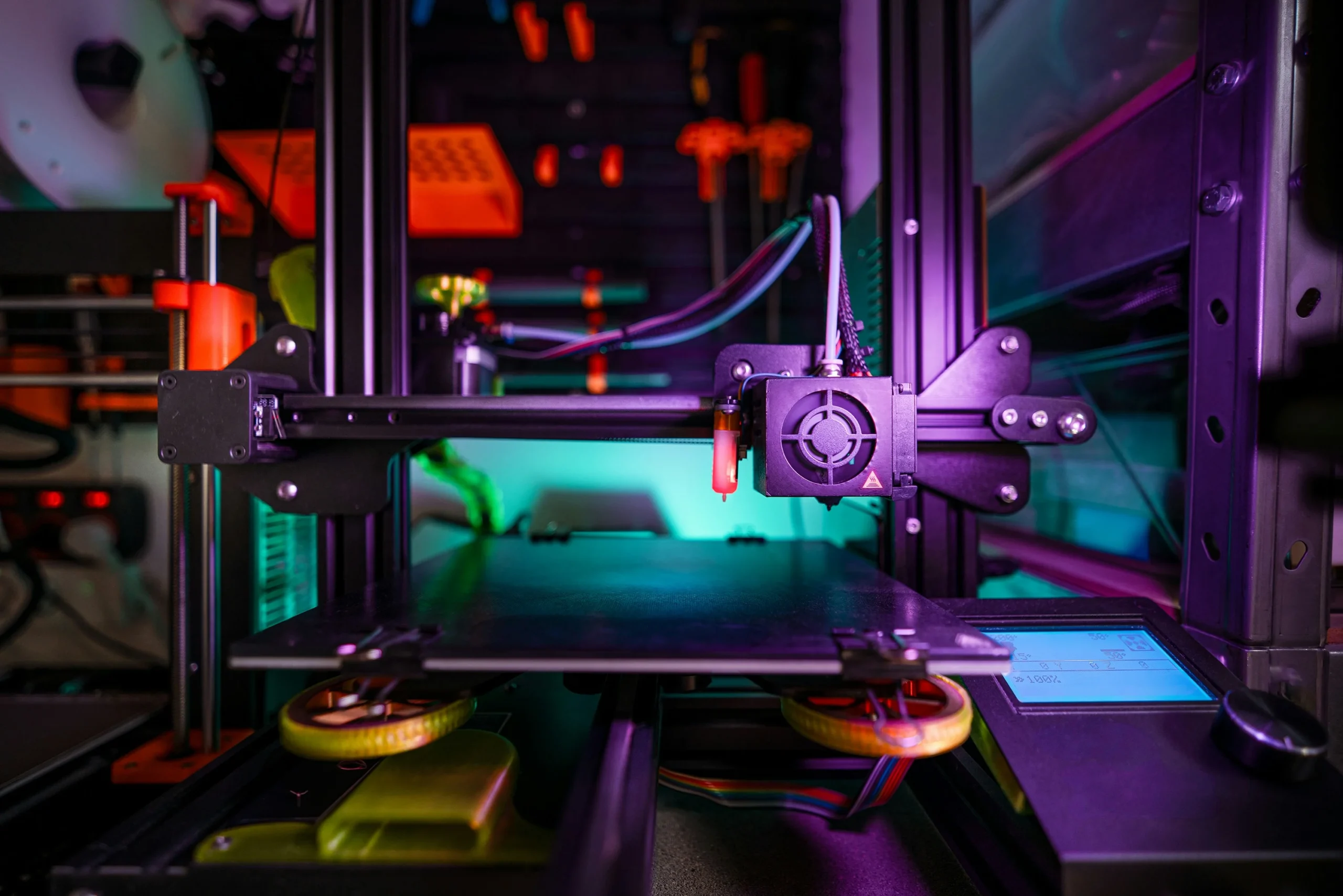

Технология моделирования методом наплавки (FDM/FFF) является одной из самых распространенных в 3D-печати, но характеризуется значительной анизотропией. В этой технологии пластиковая нить расплавляется и наносится слой за слоем через сопло. В плоскости XY прочность деталей выше, поскольку нити соединяются боками, образуя прочную структуру. Однако в направлении Z прочность ниже из-за более слабого соединения между слоями, которое зависит от адгезии расплавленного пластика.

Эта технология чувствительна к параметрам печати, таким как температура сопла, скорость нанесения и охлаждения. Недостаточное соединение между слоями может привести к появлению микротрещин или полостей, что снижает прочность детали при нагрузке в направлении Z.

SLA/DLP: Умеренная анизотропия

Технологии фотополимеризации, такие как стереолитография (SLA) и цифровая обработка светом (DLP), используют смолу, которая затвердевает под действием света. Анизотропия в этих технологиях менее выражена, чем у FDM, благодаря химическим связям, формирующимся между слоями. В процессе отверждения смола остается в так называемом «зеленом состоянии», что позволяет новому слою ковалентно связываться с предыдущим. Это обеспечивает более прочное соединение между слоями по сравнению с FDM.

Однако анизотропия все еще присутствует из-за различий в химических связях в плоскости XY и вдоль оси Z. Неправильные параметры засветки могут ослабить границы между слоями, что влияет на прочность детали.

SLS/SLM: Минимальная анизотропия

Технологии спекания порошка, такие как селективное лазерное спекание (SLS) для полимеров и селективное лазерное плавление (SLM) для металлов, демонстрируют самый низкий уровень анизотропии. В этихметодах порошок спекается или плавится лазером, создавая прочное соединение между слоями. Благодаря точечному нагреву и равномерному распределению тепла слои соединяются плотно, что уменьшает отличия в механических свойствах в разных направлениях.

В металлических деталях, изготовленных с помощью SLM, может наблюдаться незначительная анизотропия из-за направленности кристаллической структуры, но она гораздо менее выражена, чем у FDM.

MJF: Практически изотропные детали

Технология Multi Jet Fusion (MJF) использует порошок и специальные связующие агенты, которые нагреваются для создания деталей. Благодаря равномерному распределению тепла и химическим связям между частицами порошка, детали, изготовленные с помощью MJF, обладают почти одинаковыми свойствами по всем направлениям. Это делает MJF одной из самых изотропных технологий 3D-печати.

Услуги Easy3DPrint в контексте анизотропии

Мы в Easy3DPrint понимаем, что анизотропия является важным фактором в 3D печати, особенно когда речь идет о создании прочных и надежных деталей. Наши услуги, включающие использование технологий FDM, SLA и LCD, позволяют учитывать влияние анизотропии на каждом этапе производства. Мы предлагаем консультации по выбору материалов и ориентации деталей, чтобы минимизировать неравномерность свойств. Благодаря парку принтеров и широкому выбору материалов, включая многие виды пластика и фотополимеров, мы помогаем клиентам получать детали, отвечающие их требованиям, даже в сложных проектах, где анизотропия может стать проблемой.

Наша команда также применяет методы постобработки, такие как пропитка смолами для FDM-деталей или точная настройка параметров для SLA, чтобы уменьшить влияние анизотропии. Мы тщательно контролируем качество на всех этапах, чтобы обеспечить прочность и долговечность изделий, беря во внимание особенности каждой технологии. Это позволяет нам создавать детали, отвечающие потребностям клиентов, независимо от того, нужны ли им прототипы, серийные изделия или уникальные арт-объекты.

Последствия анизотропии для использования деталей

Анизотропия влияет на функциональность 3D-печатных деталей, особенно в инженерных приложениях, где важна прочность и надежность.

Ограничение прочности

Детали, изготовленные по технологиям с выраженной анизотропией, могут быть менее прочными в определенных направлениях. Например, в FDM-деталях слабое соединение между слоями может привести к расслоению при погрузке вдоль оси Z. Это ограничивает использование таких деталей в конструкциях, где требуется одинаковая прочность по всем направлениям.

Влияние на проектирование

Инженеры учитывают анизотропию на этапе проектирования, чтобы оптимизировать ориентацию детали во время печати. Например, детали с элементами, которые испытывают значительные нагрузки, такие как крепление или крючки, располагают так, чтобы основное усилие приходилось на плоскость XY. В некоторых случаях анизотропию используют сознательно, создавая слабые места для контролируемого разрушения или повышенной гибкости.

Ограничения в функциональных приложениях

Анизотропия может ограничивать использование 3D-печатных деталей в критических системах, где требуется высокая надежность. Например, в медицинских имплантатах или аэрокосмическихкомпонентам важна однородность свойств, поэтому предпочтение отдается технологиям SLS или MJF.

Методы уменьшения анизотропии в 3D-печати

Анизотропия может создавать проблемы для прочности деталей, но инженеры имеют несколько способов ее уменьшения. Я рассмотрю основные методы, помогающие сделать детали более однородными по свойствам, учитывая особенности технологий и материалов. Эти подходы требуют внимания к деталям, но позволяют значительно улучшить качество и надежность 3D-печатных изделий. Каждый метод имеет свои нюансы, и их выбор зависит от конкретной задачи, оборудования и требований к конечному продукту.

Оптимизация ориентации детали

Анализ нагрузок и расположение

Один из самых эффективных способов уменьшения анизотропии — это правильное расположение детали на платформе принтера. В технологии FDM, например, прочность в плоскости XY обычно превышает прочность вдоль оси Z из-за более слабого соединения между слоями. Чтобы компенсировать это, деталь располагают так, чтобы основные нагрузки приходились на плоскость слоев. Это требует понимания условий эксплуатации, таких как:

- Тип нагрузки:статическая, динамическая или комбинированная.

- Направление сил: растяжение, сжатие или гибка.

- Критические зоны: детали, которые испытывают наибольшее влияние.

Такой подход позволяет свести к минимуму слабые места, хотя иногда приходится тестировать несколько ориентаций, чтобы найти оптимальную.

Использование программного обеспечения

Современные приложения для 3D-печати позволяют моделировать поведение детали под нагрузкой. Инженеры могут использовать эти инструменты для анализа, как ориентация влияет на прочность, и выбирать местоположение, которое минимизирует анизотропию. Это особенно полезно для сложных деталей с неравномерными нагрузками.

Настройка параметров печати

Регулировка температуры

Температура оказывает большое влияние на качество соединения между слоями. В FDM повышение температуры сопла позволяет пластику оставаться горячим дольше, что способствует лучшей адгезии. Использование нагревательной камеры также помогает:

- Уменьшает тепловые деформации.

- Обеспечивает равномерное охлаждение.

- Улучшает связь между слоями.

Эти настройки требуют экспериментов, поскольку слишком высокая температура может привести к деформации детали.

Контроль скорости и толщины слоя

Скорость печати и толщина слоя также влияют на анизотропию. Оптимизация этих параметров может включать в себя:

- Уменьшение скорости печати для лучшего соединения пластика.

- Использование более тонких слоев для увеличения площади контакта.

- У SLA — точная регулировка времени засветки для более прочной связи между слоями.

Такие изменения могут увеличить время печати, но они значительно улучшают качество детали.

Постобработка деталей

Обработка пластиковых деталей

Для деталей, изготовленных с помощью FDM, постобработка является важным инструментом уменьшения анизотропии. Пропитка эпоксидными смолами помогает заполнить микротрещины и полости между слоями:

- Усиливает границы между слоями.

- Увеличивает устойчивость к расслоению.

- Делает деталь более водонепроницаемой.

Этот метод прост, но эффективен, особенно для деталей, испытывающих значительные нагрузки.

Термообработка металлических деталей

Для металлических деталей, напечатанных с помощью SLM, применяют термообработку или горячую изостатическую прессовку. Эти методы выравнивают микроструктуру материала, уменьшая направленность кристаллических связей. Такая обработка особенно важна для деталей, используемых в критических отраслях, таких как аэрокосмическая или медицинская.

Выбор технологии печати

Технологии с минимальной анизотропией

Если равномерность свойств является приоритетом, следует выбирать технологии, обеспечивающие прочное соединение между слоями. Например:

- SLS: точечное спекание порошка создает плотную структуру.

- SLM: плавление металла обеспечивает высокую однородность.

- MJF: связующие агенты и нагрев способствуют изотропным свойствам.

Эти технологии более дорогие, но они идеально подходят для деталей с высокими требованиями к прочности.

Ограничение FDM и SLA

FDM имеет самый высокий уровень анизотропии из-за слабого соединения между слоями, тогда как SLA обеспечивает лучшую однородность благодаря химическим связям. Однако даже у SLA могут возникать слабые границы между слоями, если параметры засветки не оптимальны. Выбор технологии зависит от баланса между стоимостью, доступностью оборудования и требованиями к детали.

Практические примеры использования анизотропии

Анизотропия в 3D-печати не всегда является ограничением, а в определенных случаях может быть использована для создания деталей с уникальными свойствами, отвечающими специфическим требованиям. Инженеры и конструкторы могут сознательно применять анизотропию для достижения желаемых характеристик, таких как контролируемое разрушение, гибкость по определенным направлениям или оптимизация под конкретные нагрузки.

Контролируемое разрушение

В конструкциях, где предполагается контролируемое разрушение, например, в защитных элементах или предохранительных механизмах, анизотропия играет ключевую роль. Слабые зоны, созданные через ориентацию слоев в 3D-печати, позволяют детали разрушаться предполагаемым образом. Это особенно важно в системах, где необходимо избежать повреждения основной конструкции или обеспечить безопасное поглощение энергии при ударе или излишней нагрузке. Например, в FDM-печати детали могут быть спроектированы так, чтобы расслоение происходило вдоль оси Z при определенных условиях, используемых в защитных кожухах или одноразовых креплениях.

Гибкость в определенных направлениях

Анизотропия может быть использована для создания деталей с повышенной гибкостью в одном направлении при сохранении прочности в других. Например, в шарнирах, упругих элементах или амортизационных компонентах более слабое соединение между слоями вдоль оси Z позволяет достичь желаемой эластичности. Это особенно полезно в медицинских или робототехнических приложениях, где детали должны гнуться в определенном направлении, но оставаться прочными в других. В FDM-печати такие свойства достигаются путем ориентации слоев перпендикулярно оси, где требуется гибкость, обеспечивающая контролируемую деформацию.

Оптимизация для специфических нагрузок

В деталях, которые испытывают нагрузку преимущественно в одном направлении, таких как тросовые крепления, крючки или тяговые элементы, анизотропию используют для повышения прочности. Например, в FDM печати волокна пластика располагают вдоль оси нагрузки (обычно в плоскости XY), что обеспечивает максимальную прочность в этом направлении. Такой подход позволяет создавать детали, эффективно выдерживающие статические или динамические нагрузки, например, в креплениях для тросов или в структурных компонентах с четко определенным направлением силы. В порошковых технологиях, таких как SLS, анизотропия также может быть учтена для оптимизации кристаллической структуры материала под конкретные условия эксплуатации.

Влияние материалов на анизотропию

Выбор материала также влияет на степень анизотропии. К примеру, в FDM использование композитных нитей с добавлением углеродного волокна может улучшить прочность в плоскости XY, но не всегда решает проблему слабого соединения между слоями. В SLA смолы с разными химическими свойствами могут влиять на степень связи между слоями. В порошковых технологиях, таких как SLS, выбор порошка (нейлон, металл) определяет однородность структуры.

Рекомендации для эффективного использования 3D-печати

С учетом анизотропии необходимо тщательно анализировать тип нагрузки, которой будет подвергаться деталь, чтобы выбрать оптимальную ориентацию для печати. Использование моделирования программного обеспечения позволяет оценить, как анизотропия влияет на прочность детали, и внести необходимые коррективы еще на этапе проектирования. Выбор технологии печати также играет важную роль: для критических деталей, где требуется максимальная изотропия, предпочтение отдается технологиям SLS или MJF, которые обеспечивают более однородные свойства. Кроме того, тестирование прототипов в различных ориентациях помогает определить оптимальные параметры печати для достижения наилучших результатов.

Вывод

Анизотропия является неотъемлемой особенностью 3D-печати, влияющей на прочность, жесткость и функциональность изготовленных деталей. Она возникает из-за послойного формирования объектов, что создает различия в механических свойствах в разных направлениях. Наиболее выраженная анизотропия наблюдается в технологии FDM из-за слабого соединения между слоями, тогда как SLA, SLS и MJF обеспечивают более однородные характеристики благодаря химическим связям или плотному спеканию. Мы рассмотрели, как тепловые, химические и структурные факторы обуславливают этот эффект, и предложили методы его уменьшения: от оптимизации ориентации деталей и настройки параметров печати до постобработки и выбора подходящей технологии. Инженеры могут не только минимизировать влияние анизотропии, но использовать ее для создания деталей со специфическими свойствами, такими как контролируемое разрушение или гибкость. Понимание анизотропии и ее учет на этапе проектирования позволяет создавать надежные и эффективные изделия, отвечающие требованиям современных инженерных задач.

FAQ

Что такое анизотропия в 3D-печати?

Анизотропия — это неравномерность механических свойств детали в разных направлениях, обусловленная послойным формированием в процессе 3D-печати.

Какая технология 3D-печати имеет наименьшую анизотропию?

Технологии SLS, SLM и MJF обеспечивают наименьшую анизотропию благодаря прочному соединению между слоями.

Как уменьшить анизотропию в FDM-печати?

Для уменьшения анизотропии в FDM следует оптимизировать ориентацию детали, повысить температуру сопла, использовать нагревательную камеру и применять постобработку, например пропитку смолами.

Можно ли полностью устранить анизотропию?

Полностью устранить анизотропию сложно, но технологии SLS и MJF позволяют достичь почти изотропных свойств.

Как анизотропия влияет на прочность деталей?

Анизотропия может снижать прочность деталей в определенных направлениях, особенно вдоль оси Z в FDM, что приводит к расслоению при нагрузке.

Можно ли использовать анизотропию в пользу?

Да, анизотропию можно использовать для создания слабых зон или гибких участков в деталях, если это предусмотрено конструкцией.

Какие материалы уменьшают анизотропию?

Композитные нити в FDM и порошки в SLS или MJF могут уменьшать анизотропию благодаря более прочным связям между слоями.