Решетчатые структуры – это повторяющиеся геометрические узоры, которые используются в 3D-печати для создания легких, но прочных деталей. Они позволяют экономить материалы, улучшать амортизацию и открывают новые возможности в таких отраслях как авиация, медицина и даже дизайн кроссовок. Благодаря 3D-принтерам эти сложные конструкции стали реальностью, недоступной для традиционного производства.

Содержание страницы

Магия легкости и прочности

Представьте себе деталь, которая выглядит как тонкое кружево, но может выдержать вес автомобиля. Это не фантастика, а решетчатые структуры – разумный способ соединить лёгкость и прочность. Решетки – это повторяющиеся узоры, похожие на пчелиные соты, заполняющие объем детали. Благодаря 3D-печати, работающей слоем за слоем, мы можем воплощать эти идеи с невероятной точностью. Вдохновение? Природа! Кости животных или крылья насекомых – это естественная решетка, легкая, но крепкая. Сегодня это инструмент для инженеров и дизайнеров, желающих оптимизировать затраты, вес и производительность.

Решетчатые структуры – не новая выдумка. Они появились в архитектуре и природе еще до того, как мы научились их печатать. Взгляните на Эйфелеву башню: ее каркас – это классическая решетка, держащая огромный вес при минимальном количестве металла. Но раньше создавать такие формы промышленно было сложно – традиционные методы как ЧПУ или литье оставляли много отходов и требовали кучу времени. Все изменилось с 3D-печатью. Технологии, такие как SLA (стереолитография) или SLM (селективная лазерная плавка), позволяют нам создавать детали с точностью до микронов. Можно заметить, как решетки перешли от экспериментов к серийному производству. К примеру, в аэрокосмической отрасли они уменьшают вес деталей до 50%, что экономит миллионы на топливе. Это не просто теория – это проекты, которые мы воплощаются в жизнь каждый день.

Основные типы решетчатых конструкций

Разнообразие решетчатых структур – это то, что делает их такими мощными для 3D-печати. Каждый тип имеет уникальные свойства, которые мы подбираем в зависимости от задачи: будь то прочность для авиационных деталей или гибкость для спортивной обуви. Правильный выбор решетки может превратить обычный проект в нечто невероятное. Давайте разберем основные виды, чтобы вы могли понять, какой подойдет именно вам и как их применять без лишних ошибок.

Балковые решетки

Это, пожалуй, самый распространенный тип, и не зря. Представьте каркас из тонких перепонок, похожий на миниатюрный мост или строительную ферму. Они могут быть суперпрочными или, напротив, эластичными, если нужна упругость. Их часто используют для протезов, где требуется гибкость, чтобы деталь адаптировалась к движениям человека. Их плюс в том, что они просты в моделировании и легко печатаются даже на базовых принтерах FDM. Но есть нюанс: если сделать балки слишком тонкими, они могут треснуть под нагрузкой, так что мы всегда тестируем прототипы.

TPMS-структуры, или трижды периодические минимальные поверхности

Это уже высший пилотаж. Они выглядят как гладкие, волнистые формы без острых углов, например гироиды или шварциты. Их магия – в огромной поверхности, идеально подходящей для теплообменников или фильтров. Они более сложны в проектировании, чем балочные, и нуждаются в точном оборудовании, как наши SLA-принтеры, чтобы избежать дефектов. Если вы планируете что-то с большим количеством жидкости или тепла, TPMS – ваш выбор, но готовьтесь потратить время на точные расчеты.

Сотовые или пластинчатые решетки

Это классика, когда нужна прочность в одном направлении. Представьте шестиугольники или плоские пластины, выстроенные в ряд, как в сотах. Они отлично работают в панелях для самолетов или даже в мебели, где важна жесткость, например, в горизонтальной плоскости. Печатайте сотовые структуры для защитных экранов – они выдержат удары, но весят гораздо меньше сплошного материала. Их легко проектировать, но они менее универсальны, потому что крепость сосредоточена в одном направлении. Если ваш проект нуждается в стабильности без лишнего веса, сотовые решетки – это надежный и простой вариант.

Стохастические решетки

Это что-то совсем другое. Они выглядят как хаотическая губка или ячеистая кость, и это не просто для красоты. Такая случайная структура идеальна для медицинских имплантатов, потому что позволяет костям врастать в материал. Можно создать прототипы для ацетабулярных чашек – пористость в 70% дала быстрее сращение с костью. Они сложнее в печати, особенно на металлических принтерах типа SLM, потому что требуется идеальная очистка остаточного порошка. Но для биомедицинских или легких конструкций, где важна пористость, они незаменимы. Только не начинайте с них, если вы новичок – лучше сначала освоить балочные.

Каждый тип решетки имеет свои сильные стороны, и мы всегда советуем клиентам сначала четко определить цели проекта. Балочные легче печатать, но менее эффективны для сложных задач, как теплообмен. TPMS выглядят круто и функционально, но требуют мощного софта и принтеров. Сотовые – просты и надежны, но ограничены направлением прочности. А стохастические – это выбор для медицины или суперлегких деталей, но с ними нужно повозиться. Лучше начать с простых балочных или сотовых, протестировать идею на FDM-принтере, а затем переходить к более сложным, если требуется специфическая функция. Это экономит время и бюджет, а результат все равно поражает.

Как мы в Easy3dprint поддерживаем проекты с решетчатыми структурами

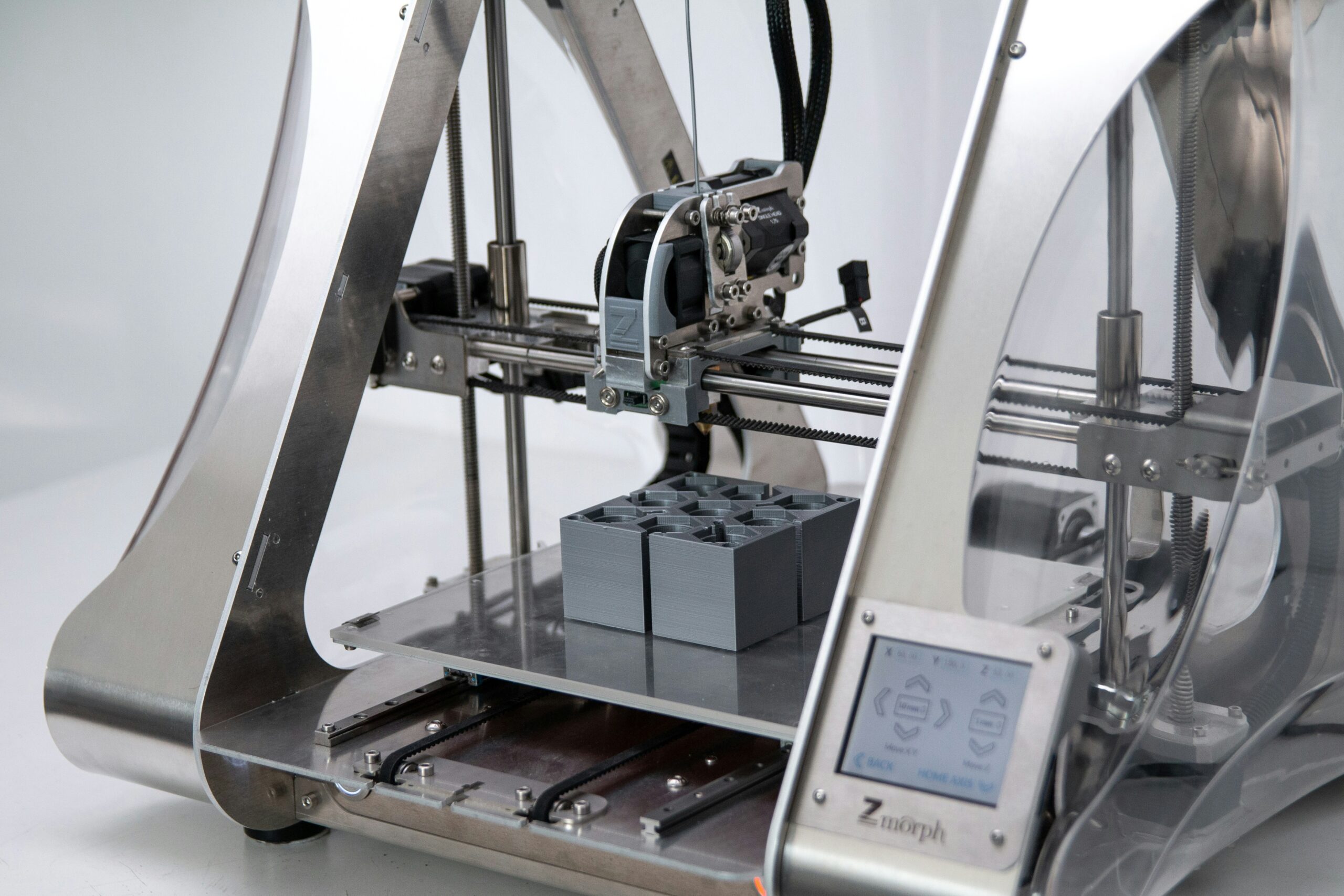

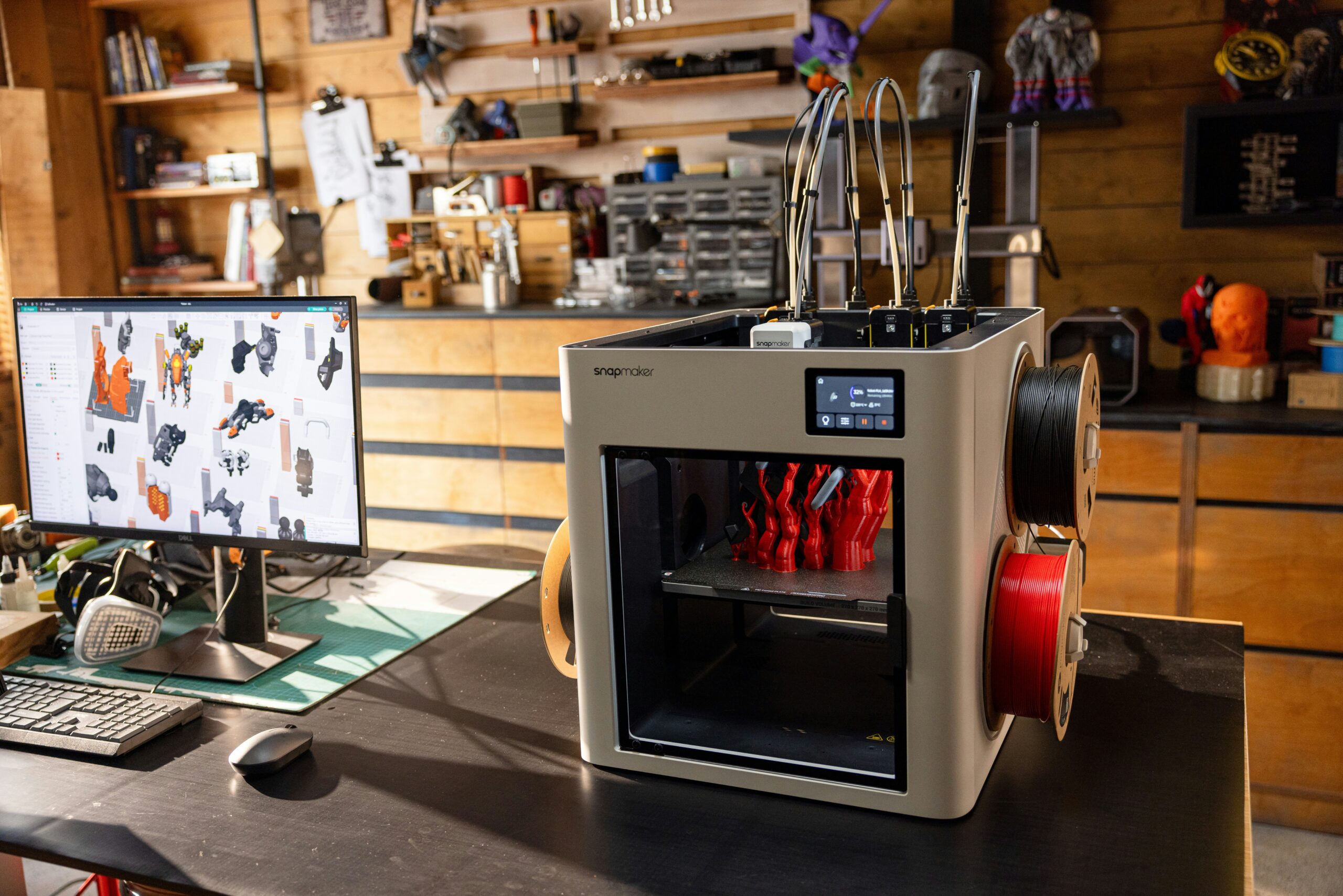

В нашей студии Easy3dprint мы помогаем клиентам по всей Украине, от Харькова до Одессы, реализовывать сложные проекты по 3D-печати, включая детали с решетчатыми структурами. С парком из принтеров, работающих по технологиям FDM, SLA и LCD, мы предлагаем полный цикл услуг – от 3D-сканирования и моделирования до обработки и покраски. Наши клиенты доверяют нам благодаря качеству, которое мы контролируем на каждом этапе. Если вам нужна легкая и прочная деталь с решетчатой структурой, мы готовы проконсультировать, подобрать материалы и реализовать вашу задумку быстро и надежно.

Каждый проект для нас – это шанс создать что-то уникальное. Хотите протестировать идею с решетками для авиации или дизайна? Обращайтесь к нам, и мы поможем сделать ваш проект реальностью с точностью и заботой!

Почему решетки так полезны в повседневной практике

Преимущества решеток делают их хитом в 3D-печати. Во-первых, они уменьшают вес – иногда на 67%, как в одном из проектов для космических двигателей. Это не просто цифры: меньше веса означает меньше затрат на материалы, особенно дорогие, как титан. Во-вторых, амортизация – решетки рассеивают удары лучше сплошных деталей. Представьте кроссовки с подошвой: они возвращают энергию при беге, уменьшая травмы. Еще один плюс – большая поверхность для тепла или жидкостей. В теплообменниках это повышает эффективность, а в фильтрах – проницаемость. И не забывайте об эстетике: решетки придают футуристический вид, что круто для дизайна гаджетов. Из минусов – они сложнее в проектировании, но с правильным ПО это не проблема.

Применение в авиации и автомобилях

В авиации решетки — это спаситель. Детали самолетов должны быть легкими, потому что каждый грамм влияет на топливо. Мы печатали прототипы с решетками для крыльев, где вес снизился вдвое без потери прочности. Подобно автомобилям: возьмите корпус двигателя для электрокаров — с каналами охлаждения внутри решетки. Это не только легче, но и более эффективно. Один клиент заказал завихрители для турбин – результат: меньшая масса, лучшая подача топлива. Для таких проектов ключ – точный ррасчет нагрузок, чтобы решетка не сломалась под давлением. Если вы в этой области, начинайте с тестовых печатей на FDM, чтобы проверить идею.

Медицина: от имплантатов до протезов

Медицина — область, где решетки творят чудеса. Пористые структуры позволяют костям врастать в имплантаты, улучшая сращение. Ацетабулярные чашки для тазобедренных суставов – с мелкими порами для остеоинтеграции. Это сокращает время обновления пациентов. В протезах решетки делают вкладыши мягкими, как пена, но крепкими. Вместо гелевых материалов – 3D-печатные сетки, дышащие и не изнашивающиеся быстро. Для медицинских проектов важно выбирать биосовместимые материалы, как титан или специальные полимеры. И всегда тестируйте на совместимость – это не игрушки.

Дизайн и потребительские товары: красота плюс функция

Не только техника – решетки круто смотрятся в дизайне. Кроссовки с решетчатой подошвой: амортизируют, вентилируют и смотрятся стильно. В гаджетах: текстуры на ручках или чехлах улучшают хват. А в декоре – статуи с внутренними решетками легче для транспорта. Для эстетики играйте с плотностью – более густые узоры для прочности, реже для вида. Это добавляет уникальности продукта, делая его конкурентным.

Как создавать эффективные решетчатые структуры: материалы, софт и проектирование

Создание решетчатых структур – это баланс между выбором материалов, правильным программным обеспечением и продуманным дизайном. Для жесткости выбирайте ABS, для гибкости – эластомеры, но помните: мягкие материалы требуют более мелких ячеек (от 1 мм), чтобы избежать провисания, тогда как жесткие позволяют более тонкие балки. Тестируйте образцы, особенно для теплообменников, где требуется высокая теплопроводность, и всегда учитывайте цену – дорогие металлы экономьте за счет решетки.

Для создания решеток мы советуем VoxelDance Additive – оно быстро генерирует узоры и доступно в Украине. Альтернативы – nTop для сложных TPMS или Fusion 360 для новичков. Шаги просты: импортируйте модель, выберите тип решетки, настройте размер ячеек и проверьте в preview, чтобы избежать ошибок. Автоматизация процесса экономит время, особенно для серийного производства.

Проектирование – это искусство, где легко допустить ошибки. Вот ключевые советы:

- Размер ячеек: Мелкие для стабильности, большие для легкости, но не менее 1 мм, чтобы принтер справился.

- Плотность: Высокая для сложных деталей, низкая для быстрой печати. Варьируйте по зонам.

- Ориентация: Печатайте под 45 градусов, чтобы уменьшить поддержку.

- Тестирование: Всегда делайте прототипы и проверяйте нагрузку.

- Интеграция: Соединяйте решетки со сплошными прочностными частями.

Технология печати зависит от задачи: FDM – для дешевых пластиковых прототипов, SLA/LCD – для мелких деталей из фотополимеров, SLM/DMLS – для прочных металлических, как в авиации. FDM для серийного производства – альтернатива литью, экономит время и бюджет. Решетки окупаются: экономия материалов до 50%, быстрое прототипирование и кастомизация. Но сложные дизайны требуют больше времени, поэтому для малого бизнеса начинайте с пластика.

В 2025 году решетки становятся стандартом благодаря интеграции с AI и биомимикрии – копированию природы. м с инновациями.

Выводы: почему решетчатые структуры меняют игру

Решетчатые структуры – это не просто хитрые узоры, а настоящий прорыв в 3D-печати. Они позволяют создавать детали, которые легче перина, но прочные, как сталь, и экономят до половины материалов. От авиационных компонентов, сокращающих расходы на топливо, до медицинских имплантатов, которые быстрее сращиваются с костью, эта технология открывает двери к новому уровню инноваций. Знаете, что самое крутое? Вы можете начать с простого прототипа, чтобы проверить идею, и уже через несколько попыток получить идеальную деталь. Решетки – это об эффективности, стиле и экономии, и они становятся доступнее с каждым годом. Так что если вы хотите, чтобы ваш следующий проект был легче, прочнее и дешевле, самое время погрузиться в эту технологию.

Распространенные вопросы

Что такое решетчатые структуры?

Это повторяющиеся геометрические узоры, которые мы создаем в 3D-печати, чтобы сделать детали легкими и прочными. Представьте пчелиные соты внутри металлической или пластиковой детали – они экономят материал, но держат нагрузку. Вдохновение пришло от природы, как кости или крылья насекомых, и теперь это ключ к инновациям во многих областях.

Почему решетки так популярны в 3D-печати?

Они позволяют сократить вес деталей до 70%, что идеально для самолетов или электрокаров, где каждый грамм на счету. Плюс это экономия дорогих материалов, как титан, и возможность создавать детали, которые амортизируют удары или эффективно проводят тепло. Это как получить суперсилу для ваших проектов.

Какие типы решеток наиболее распространены?

Сложно ли создавать решетки?

Какие материалы лучше всего подходят?

Для пластика ABS даст жесткость, а эластомеры – гибкость. Для металла титан или алюминий – выбор авиации. Мягкие материалы нуждаются в мелких ячейках, чтобы не провисали, а жесткие позволяют более тонкие балки. Проверьте образцы, чтобы найти баланс между ценой и прочностью.

Дорого ли использовать решетки?

Сначала дизайн может отнять время, но экономия материалов окупает затраты. Представьте: до 50% меньше пластика или металла. Для малого бизнеса это шанс быстро запустить продукт без затрат на формы, как в литье. Начните с простых прототипов, чтобы увидеть выгоду.

Где чаще всего применяют решетки?

От самолетов, где они уменьшают вес, до кроссовок с упругой подошвой. В медицине они помогают костям врастать в имплантаты, а в энергетике – улучшают теплообмен. Это технология, которая работает везде, где требуется легкость и прочность.