3D фрезерование — это современная технология обработки материалов, позволяющая создавать объемные объекты сложной формы с высокой точностью. Она использует станки с числовым программным управлением (ЧПУ), управляемые компьютером, чтобы вырезать детали из цельного блока материала. Этот метод кардинально отличается от традиционных способов обработки, таких как ручная резка или литье, благодаря автоматизации и гибкости. Технология популярна во многих отраслях – от мебельного производства до авиационной промышленности, ведь она способна работать с разными материалами, включая дерево, металл, пластик и даже камень. В этой статье раскрыта суть 3D фрезерования, принципы его работы, ключевые аспекты выбора оборудования и материалов, а также практические рекомендации по эффективному использованию.

Содержание страницы

Как работает 3D фрезерование?

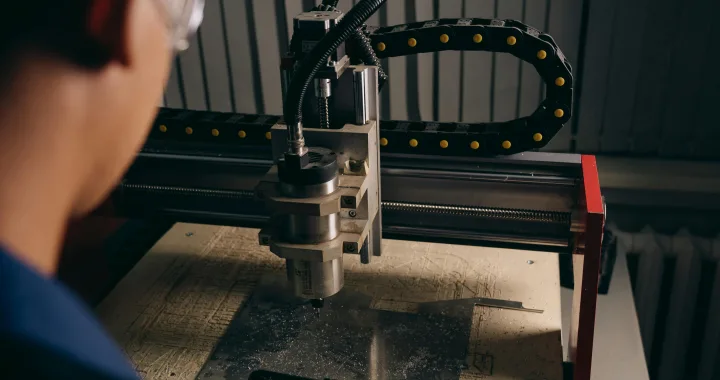

Представьте себе скульптора, который вместо молотка и зубила использует высокоточную фрезу, вращающуюся на бешеной скорости. Станок с ЧПУ двигается по заданным координатам, снимая материал слой за слоем, чтобы из грубой заготовки получилась готовая деталь. Все это управляется компьютерной программой, говорящей станку, куда двигаться и как резать. Благодаря этому можно создавать как простые плоские формы, так и сложные объемные объекты.

Основные концепции технологии

3D фрезерование представляет собой инновационный метод обработки материалов, где специальный станок с числовым программным управлением (ЧПУ) удаляет лишний материал из заготовки, чтобы сформировать объемный объект. Эта технология отличается от традиционных подходов своей автоматизацией, позволяющей добиваться высокой точности без постоянного вмешательства человека. Станок двигается по координатам, руководствуясь компьютерной программой, и это делает процесс предполагаемым и повторяющимся. Интересно, что такая система напоминает работу скульптора, только вместо молотка и зубила здесь фреза, вращающаяся на высоких скоростях и снимающая материал слой за слоем. Это особенно полезно в ситуациях, когда необходимы детали с четкими контурами, как в промышленном дизайне или архитектуре.

Роль фрезы в процессе

Фреза — это ключевой элемент, определяющий качество работы. Она может быть конической для создания изгибов, плоской для ровных поверхностей или сферической для плавных переходов. При работе фреза вращается и перемещается по осям, удаляя материал с высокой точностью. Если станок имеет только три оси (X, Y, Z), он подходит для базовых форм, но сложение поворотных осей (A, B или C) позволяет обрабатывать детали из любого угла. Это как иметь дополнительные руки для мастера – станок может возвращать заготовку, чтобы добраться до труднодоступных мест без перерывов.

Этапы создания детали

Процесс 3D фрезерования состоит из логической последовательности шагов, которые обеспечивают от идеи до готового продукта. Каждый этап имеет свои нюансы и пропуск хотя бы одного может привести к неточностям. К примеру, если модель не оптимизирована, станок может тратить лишнее время на ненужные движения.

Разработка и моделирование

Все начинается с создания цифровой модели в CAD-приложениях, таких как SolidWorks или AutoCAD. Здесь дизайнер формирует виртуальный объект, учитывая размеры, углы и поверхности. Это как бы рисовать чертеж в трехмерном пространстве, где можно поворачивать модель и проверять каждый элемент. После этого модель переходит к CAM-программе, где генерируется код для станка – набор команд, указывающих, как двигаться фрезе.

Подготовка и фрезерование

На этом этапе материал закрепляется на столе станка, а фреза устанавливается в зависимости от задания. Затем следует черновая обработка: станок грубо снимает материал, формируя основную форму. Это быстрый этап, но он оставляет шероховатости. Далее чистовая обработка доводит деталь до идеала, сглаживая поверхности с допусками в доли миллиметра. Вот ключевые аспекты этого этапа:

- Фиксация материала: вакуумный стол или зажимы, чтобы избежать смещения.

- Контроль скорости: для металла медленнее, чтобы не перегреть фрезу.

- Мониторинг процесса: современные станки имеют датчики для обнаружения проблем.

Финальная обработка и проверка

После фрезерования деталь часто требует дополнительной работы — шлифовка для гладкости, покраска для эстетики или нанесение покрытия для защиты. Это этап, где продукт приобретает финальный вид. Проверка включает измерение размеров и тестирование на прочность. Если все сделано правильно, деталь готова к использованию, как в случае прототипов для машиностроения.

Отличия от других технологий

3D фрезерование выделяется на фоне альтернатив своей ориентацией на прочные материалы и точность. Например, по сравнению с 3D-печатью, где слои накладываются, фрезерование удаляет излишнее, что делает детали более крепкими без полостей. Ручная обработка кажется архаичной рядом с ЧПУ – она медленная и зависит от мастерства, тогда как фрезерование исключает ошибки и ускоряет производство в разы. В промышленности это становится стандартом, потому что позволяет масштабировать процессы без потери качества.

Преимущества над аддитивными методами

Адитивные технологии, как 3D-печать, хорошо для быстрых прототипов из пластика, но фрезерование превосходит в работе с металлом или деревом, где требуется высокая прочность. Она не создает слоев, которые могут ломаться, а формирует монолитную структуру. Это делает его лучшим для функциональных деталей, как шестеренки или инструменты.

Когда фрезерование лучше ручной работы

Ручная обработка имеет шарм, но в современном мире она неконкурентоспособна через время и ошибки. ЧПУ производит все быстрее и точнее, позволяя создавать серии одинаковых деталей. Это как перейти от ручного копирования книг к печатному станку – революция в эффективности.

Материалы для 3D фрезерования

Разнообразие выбора

Одно из преимуществ 3D фрезерования — возможность работать с широким спектром материалов. Каждый материал имеет свои особенности, влияющие на выбор фрезы, скорость обработки и настройки станка. Основные категории включают в себя:

- Дерево: Популярное для мебели, декоративных панелей и макетов благодаря экологичности и легкости отделки.

- Металлы: Алюминий, латунь, сталь используются для прочных деталей в машиностроении или ювелирном деле.

- Пластики: ПВХ, поликарбонат или акрил идеальны для прототипов и рекламных конструкций.

- Композиты: Стеклопластик или углеволокно подходят для легких и прочных деталей.

- Камень: Используется для декоративных элементов, но требует мощного оборудования.

Рекомендации по выбору

Выбор материала зависит от целей проекта и типа оборудования. Для новичков лучше всего начать с дерева, поскольку оно менее требовательно к фрезам и настройкам. Металлы требуют более прочного инструмента и более медленного темпа работы, чтобы избежать перегрева. Композиты, такие как стеклопластик, позволяют создавать легкие, но прочные детали, что популярно в автотюнинге или промышленном дизайне. Камень – выбор для опытных пользователей из-за высокой жесткости и потребности в специализированных станках.

Оборудование для 3D фрезерования

Типы станков с ЧПУ

Станки с ЧПУ бывают разными по количеству осей и возможностям. Основные типы включают в себя:

- Триосные: Подходят для простых форм, таких как плоские панели или таблички.

- Четырехосные: Позволяют обрабатывать детали с вращением, например, цилиндрические объекты.

- Пятиосеви: Самые продвинутые, способные создавать сложные формы, как скульптуры или детали с криволинейными поверхностями.

Пятиосевые станки особенно ценны, оскильки позволяют обрабатывать деталь из разных углов без ее переустановки, что экономит время и повышает точность.

На что обращать внимание при выборе

При выборе станка важно учитывать несколько факторов:

- Размер рабочей зоны: Для больших мебельных деталей требуется просторный стол, тогда как для ювелирных изделий достаточно компактного.

- Мощность и скорость: Высокоскоростные модели подходят для серийного производства, но для металла требуется большая мощность.

- Совместимость с ПО: Станок должен работать с популярными CAD/CAM приложениями.

- Бюджет: Базовые модели стоят от 50 до 100 тысяч гривен, тогда как профессиональные могут достигать нескольких миллионов.

Дополнительное оборудование

Кроме станка, нужны фрезы (конические, прямые или сферические), системы охлаждения для работы с металлом и вакуумные столы для надежной фиксации заготовок. Для новичков достаточно базового набора фрез, но с опытом следует инвестировать в специализированные инструменты для конкретных материалов.

Применение 3D фрезерования

Области использования

3D фрезерование используется во многих областях благодаря своей универсальности:

- Мебельное производство: Создание уникальных фасадов, декоративных панелей или ножек столов.

- Промышленность: Изготовление прототипов для автомобилей, самолетов или медицинских инструментов.

- Ювелирное дело: Точная обработка мелких деталей для украшений.

- Архитектура: Макеты зданий, скульптуры или декоративные элементы.

- Реклама: Объемные логотипы, вывески или стенды.

Сотрудничество с Easy3DPrint, для фрезерования

В Easy3DPrint мы знаем, как сделать процесс 3D фрезерования простым и эффективным. Наш центр предлагает полный спектр услуг, идеально дополняющих возможности ЧПУ-станков. Мы можем взять на себя все: от 3D-сканирования для создания точной цифровой модели до фрезерования прочных деталей из дерева, металла или пластика. Это позволяет нашим клиентам экономить время и сосредотачиваться на творческих идеях, а не на технических мелочах. Мы гордимся своим подходом к качеству – контроль на двух этапах гарантирует, что каждая деталь получается безупречной, а скорость выполнения иногда от нескольких часов идеально подходит для срочных проектов.

Мы также ценим гибкость и личный подход. В Easy3DPrint мы консультируем, помогаем выбрать лучший материал и беремся даже за самые сложные задачи, такие как создание прототипов или декоративных элементов. Нужна дополнительная обработка? Без проблем – мы предлагаем шлифовку, покраску или даже сборку. Для бизнеса это настоящее сокровище, ведь мы помогаем быстро получить готовые детали для тестирования или серийного производства без лишних затрат. Мы уверены, что сотрудничество с нами станет вашим надежным решением для воплощения идей фрезерования.

Практические советы для эффективного использования

Выбор программного обеспечения

Для создания 3D-моделей и управления станком требуется специализированное ПО. Популярные приложения включают:

- SolidWorks: Идеально для инженерных проектов со встроенными CAM-инструментами.

- Компас: Бюджетный вариант для малого бизнеса.

- AutoCAD: Универсальный, но требует больше времени на освоение.

- 3D Studio Max: Для сложных дизайнерских проектов.

Для новичков SolidWorks — хороший выбор из-за простоты и большого количества учебных материалов.

Как избежать типичных ошибок

Чтобы получить качественный результат, следует избегать распространенных ошибок:

- Неправильная фреза: Для дерева нужны острые фрезы, для металла — более прочные.

- Плохая фиксация: Материал должен быть прочно закреплен во избежание смещения.

- Ошибки в коде: Всегда проверяйте приложение перед запуском.

- Неправильная скорость: Для твердых материалов сбавляйте обороты, для мягких — увеличивайте.

Тестирование перед запуском

Перед обработкой дорогостоящего материала рекомендуется сделать пробный образец на дешевом пластике. Это позволяет обнаружить ошибки в модели или коде без значительных затрат.

Экономические аспекты и оптимизация затрат

Как уменьшить расходы

3D фрезерование может быть дорогим, но есть способы сэкономить:

- Используйте дешевые материалы для тестов, например, пластик вместо металла.

- Группируйте заказы для серийного производства, чтобы снизить себестоимость.

- Выбирайте компании с полным циклом производства, чтобы избежать затрат на логистику.

- Следуйте за скидками на оборудование или услуги, которые могут достигать 50%.

Окупаемость для бизнеса

Для малого бизнеса инвестиции в ЧПУ-станок окупаются за 6-12 месяцев при условии правильного планирования. Серийное производство и кастомные заказы значительно повышают прибыльность.

Интеграция с другими технологиями

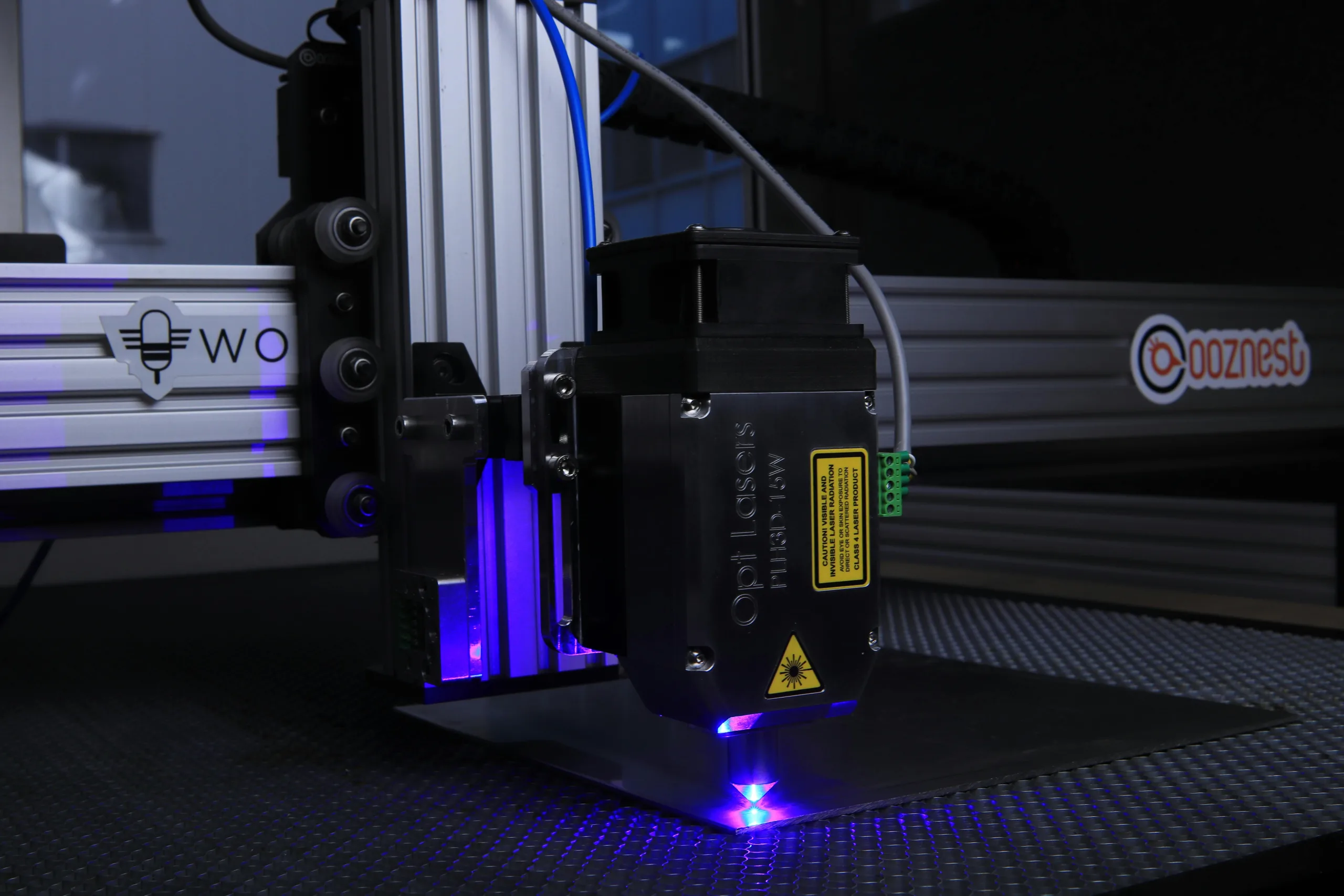

3D фрезерование эффективно сочетается с другими методами:

- 3D-сканирование: Для создания точных копий объектов перед фрезерованием.

- 3D-печать: Для гибридных проектов, где детали печатаются, а затем дорабатываются на ЧПУ.

- Вакуумная формовка: Для создания пластиковых деталей в комбинации с фрезерованием.

Такие комбинации позволяют создавать сложные изделия быстрее и дешевле.

Будущее 3D фрезерование

Технология продолжает развиваться, открывая новые возможности. Современные станки становятся более точными благодаря интеграции с искусственным интеллектом, оптимизирующим процессы. Снижение цен на оборудование делает его более доступным для малого бизнеса и мастеров. Кроме того, растет спрос на экологические материалы, например натуральное дерево, отвечающее современным трендам устойчивого развития.

Вывод

3D фрезерование — это не просто технология, а способ воплощатьи идеи в реальность. Из грубой заготовки можно сделать что угодно: от изящного украшения до прочной детали для двигателя. Начать несложно – освойте базовые программы, выберите простой материал и экспериментируйте. Главное – тщательно планировать каждый этап и не бояться пробовать. С правильным подходом эта технология может стать не только творческим инструментом, но и выгодным бизнесом.

Распространенные вопросы

Какое оборудование необходимо для 3D фрезерования?

Для работы с 3D фрезерованием нужен станок с числовым программным управлением, который может быть трех-, четырех- или пятиосным в зависимости от сложности проекта. Трехосные модели подойдут для простых деталей, как таблички или плоские панели, тогда как пятиосные способны создавать сложные криволинейные формы. Помимо станка, необходимы фрезы для разных материалов, система охлаждения для работы с металлом и надежная фиксация заготовок, например вакуумный стол. Программное обеспечение, как SolidWorks или Kompas, играет ключевую роль в создании моделей и генерации кода для станка. Начинающим следует выбрать базовую модель с хорошей поддержкой ПО, чтобы легче освоить процесс.

Какие материалы лучше всего подходят для фрезерования?

Выбор материала зависит от цели проекта и возможностей оборудования. Дерево популярно благодаря легкости отделки и экологичности, что делает его идеальным для мебели или декора. Металлы, такие как алюминий или латунь, используются для прочных деталей в промышленности, но они требуют более мощного оборудования. Пластики, как ПВХ или поликарбонат, отлично подходят для прототипов и рекламных конструкций из-за низкого веса и простоты работы. Композиты, например стеклопластик, выбирают для легких и крепких элементов. Для новичков лучше начать с дерева или пластика, чтобы привыкнуть к процессу, прежде чем переходить к более сложным материалам.

Сложно ли научиться 3D фрезерованию?

Освоить 3D фрезерование вполне реально, хотя это требует времени и практики. Начать можно с изучения основ CAD-программ для создания моделей, что не так сложно благодаря многочисленным онлайн-урокам. Настройка станка и выбор фрез поначалу могут казаться запутанными, но с опытом это становится интуитивным. Самое трудное — избежать типичных ошибок, таких как неправильная фиксация материала или некорректный код. Мы рекомендуем начинать с обычных проектов, как вырезание таблички, и равномерно усложнять задачки. Сообщества в интернете и видеоуроки значительно облегчают обучение, поэтому терпение и желание пробовать приведут к успеху.

Как уменьшить расходы на 3D фрезерование?

Экономия на фрезеровании возможна с правильной планировкой. Использование более дешевых материалов, как пластик, для тестовых образцов позволяет избежать порчи дорогих заготовок. Группировка нескольких деталей в одном заказе понижает себестоимость, в особенности для серийного производства. Сотрудничество с компаниями, предлагающими полный цикл от моделирования до обработки, помогает избежать дополнительных затрат на логистику. Также следует обращать внимание на скидки на оборудование или услуги, которые иногда доходят до половины стоимости. Тщательная проверка модели перед запуском экономит время и материалы, потому что одна ошибка может испортить весь проект.

Сколько времени занимает фрезерование детали?

Длительность процесса зависит от размера детали, ее сложности, типа материала и возможностей станка. Простая плоская деталь, как декоративная панель, может быть готова за пару часов, тогда как сложная форма из металла или криволинейных элементов требует нескольких дней. Черновая отделка занимает меньше времени, но чистовая, которая обеспечивает гладкость, часто длится дольше. Оптимизация модели в программе и правильные настройки скорости могут значительно ускорить работу. Мы заметили, что тестовый запуск на небольшом образце помогает оценить время и уйти от сюрпризов со сроками.

Можно ли сочетать 3D фрезерование с другими технологиями?

Как выбрать надежного партнера для фрезерования?

Выбор партнера для 3D фрезерования имеет большое значение, особенно если у вас нет собственного оборудования. Надежная компания предлагает полный цикл услуг – от консультаций и моделирования до финальной обработки. Важно проверить, используют ли они современное оборудование и контролируют ли качество на каждом этапе. Гибкость в выполнении срочных заказов и возможность работать со сложными проектами – большой плюс. Мы рекомендуем обращаться в центры с хорошими отзывами и опытом, которые могут дать примеры работ и четко объяснить процесс, чтобы вы чувствовали себя уверенно на каждом шагу.