В современном производстве 3D-печать становится всё более популярным инструментом для создания форм, используемых в литье пластика. Эта технология сочетает точность, скорость и доступность, позволяя изготавливать как единичные прототипы, так и формы для мелкосерийного производства. В статье рассмотрим преимущества такого подхода, основные этапы процесса и самые распространённые материалы.

Содержание страницы

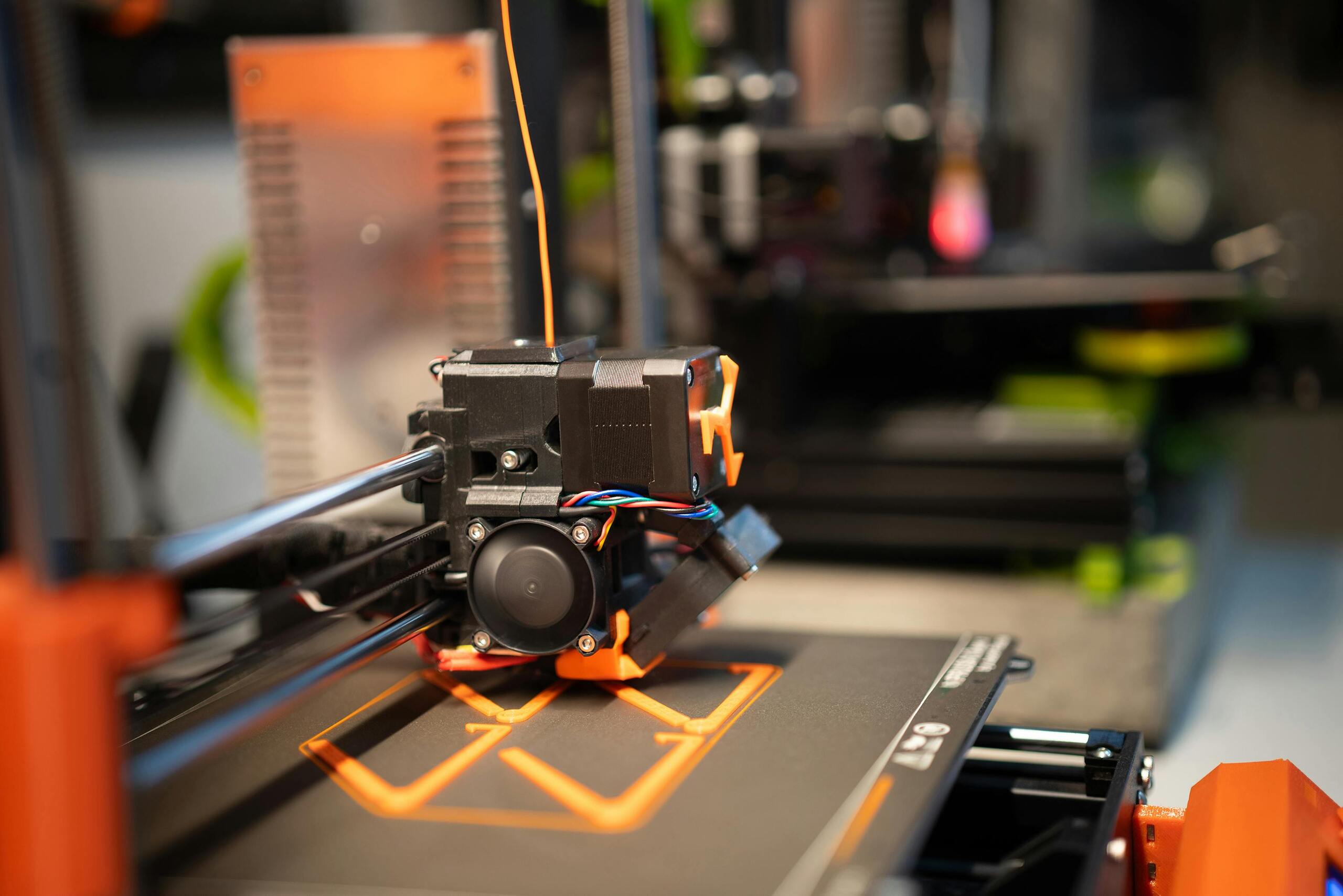

Процесс изготовления форм для литья пластика с использованием 3D-печати

1. Создание 3D-модели

Первым шагом является создание цифровой модели будущего изделия или самой формы с помощью CAD-программ (например, SolidWorks, Fusion 360 или FreeCAD). На этом этапе учитываются не только геометрические характеристики детали, но и технологические нюансы литья: уклоны, линии разъёма, вентиляционные каналы и т.п.

2. Печать формы

После завершения проектирования модель экспортируется в формат STL и отправляется на 3D-принтер. Выбор материала зависит от технологии печати (FDM, SLA или LCD) и условий литья. Например, для литья под давлением лучше использовать прочные термостойкие фотополимеры. В случае использования термопластичных материалов для литья форма должна выдерживать соответствующую температуру и давление.

3. Подготовка к литью

Напечатанную форму очищают от остатков печати и полимера, при необходимости шлифуют внутренние поверхности. Чтобы избежать прилипания расплавленного пластика, поверхность формы обрабатывают антипригарным или разделительным слоем, например, силиконовым спреем или восковым составом.

4. Литьё пластика

В подготовленную форму заливают расплавленный пластик вручную или под давлением. Важно контролировать температуру и вязкость материала, чтобы он равномерно заполнил все полости формы. После заполнения форма охлаждается до полного затвердевания пластика. В зависимости от условий это может занять от нескольких минут до часа.

5. Извлечение изделия

После охлаждения форму аккуратно раскрывают и извлекают готовое изделие. Если оно имеет остатки материала или швы, их удаляют с помощью механической обработки (обрезка, шлифовка, полировка). Форма может использоваться повторно, если не повреждена в процессе.

Этот процесс позволяет сочетать гибкость и скорость 3D-печати с преимуществами литья пластика. Особенно эффективно он работает при создании функциональных прототипов, небольших партий изделий или деталей со сложной геометрией. Это позволяет избежать дорогостоящего и длительного изготовления металлических форм на начальных этапах производства.

Easy3DPrint и литьё пластика с помощью 3D-печати

В компании Easy3DPrint мы специализируемся на изготовлении пластиковых изделий с помощью 3D печати, в частности форм для литья. Благодаря собственному парку из более чем 40 принтеров и использованию технологий FDM, SLA и LCD, мы создаем точные и функциональные формы для последующего литья в силикон или другие материалы. Такой подход позволяет быстро изготавливать прототипы, мелкосерийные детали и изделия любой сложности.

Мы работаем по всей Украине, имеем собственные производственные мощности для обработки, шлифовки и покраски, а также предлагаем полный проектный цикл — от моделирования или 3D-сканирования до выдачи готового изделия. Наш подход основан на точности, технологичности и гибком реагировании на индивидуальные потребности заказчика.

Материалы для литья и 3D-печати форм

Использование 3D-печати для изготовления форм под литье пластика открывает широкие возможности как в плане дизайна, так и в выборе материалов. Однако эффективность процесса зависит от правильного подбора как пластика для литья, так и фотополимера для печати формы.

Материалы для литья

Для литья в 3D-печатные формы обычно используют термопластичные материалы с невысокой температурой плавления и хорошими эксплуатационными свойствами:

- Полипропилен (PP): легкий, химически стойкий материал, хорошо подходит для бытовых изделий, контейнеров, соединительных элементов.

- Полиэтилен (PE): эластичный и износостойкий, идеален для изделий, подвергающихся изгибу или воздействию влаги.

- Термопластичные эластомеры (TPU, TPE): гибкие, устойчивы к истиранию, подходят для литья мягких изделий, амортизаторов, накладок.

- Полиамид (PA, нейлон): прочный технический пластик, применяется в механике, но требует большей термостойкости формы.

- Термополиуретан (TPU): обладает хорошей упругостью, применяется для литья гибких элементов с высокой износостойкостью.

При выборе пластика следует учитывать температуру плавления, вязкость расплава и условия эксплуатации готового изделия. Чем агрессивнее среда или выше температура — тем прочнее должна быть форма.

Материалы для 3D-печати форм

Для изготовления пресс-форм используют фотополимеры, которые сочетают термостойкость, жесткость и точность:

- Rigid 10K Resin: подходит для форм, работающих под высоким давлением. Обладает высокой жесткостью и износостойкостью.

- Grey Pro Resin: лучший вариант для форм с многократным использованием. Обеспечивает термостабильность и точность геометрии.

Пластики с более низкой вязкостью, такие как полипропилен или эластомеры, позволяют уменьшить давление при литье и продлить срок службы формы.

Технические рекомендации

Для достижения качественного результата важно учитывать не только материалы, но и конструкцию самой формы:

- Оставляйте припуски на постобработку

- Добавляйте центрирующие элементы для точного совмещения половинок

- Проектируйте односторонние плоские поверхности для предотвращения перекосов

- Предусматривайте вентиляционные каналы для лучшего заполнения формы

- Избегайте стенок толщиной менее 1-2 мм, чтобы избежать деформации

Кроме того, целесообразно минимизировать затраты материала путем:

- Снижения объема неактивных зон

- Оптимизации сетки поддержек

- Усиления конструкции формы в случае многократного использования

Использование настольных литьевых машин, таких как Holipress, позволяет проводить тестирование и изготовление небольших серий без значительных затрат. Это делает метод доступным даже для новичков.

Преимущества и ограничения 3D-печатных форм

Использование 3D-печати для изготовления форм под литье пластика имеет как сильные стороны, так и определенные ограничения. Этот метод особенно полезен для производства прототипов, тестирования дизайна и изготовления небольших серий изделий. Ниже приведены основные преимущества и недостатки, которые стоит учитывать при выборе этого подхода:

Преимущества

- Быстрое изготовление: создание формы занимает 1-2 дня, что существенно сокращает подготовку к производству.

- Гибкость конструкции: легко внести изменения, отредактировав цифровую модель и напечатав обновленную версию.

- Низкая стартовая стоимость: не нужны дорогие металлические пресс-формы или сложный инструмент.

- Сложная геометрия: возможность создавать внутренние каналы, углубления и другие сложные элементы.

- Высокая точность: технологии SLA или LCD обеспечивают допуски до ±0,05 мм без дополнительной обработки.

- Подходит для малых серий: эффективен для изготовления прототипов и партий до 100-200 штук.

Недостатки

- Ограниченная прочность: полимерные формы быстрее изнашиваются, особенно при абразивных или горячих материалах.

- Температурная чувствительность: фотополимеры не всегда выдерживают высокие температуры и давление.

- Не для больших серий: при масштабном производстве менее выгодны, чем металлические формы.

- Высокие требования к настройкам: требуется точная подготовка и правильный подбор материалов.

- Риск деформации: возможное искривление при нагреве тонких или длинных элементов.

Примеры 3D-принтеров, которые можно использовать для изготовления форм под литье пластика

В процессе изготовления пресс-форм для литья с помощью 3D печати важно не только правильно выбрать материал, но и подобрать соответствующее оборудование.

Anycubic Photon Mono M5

Anycubic Photon Mono M5 — это фотополимерный LCD-принтер с разрешением 12К (11520×5120 пикселей), который позволяет достичь очень высокой точности воспроизведения мелких элементов. Благодаря малому размеру пикселя (19 микрон), принтер отлично подходит для изготовления форм с мелкой детализацией, сложными элементами, внутренними каналами или мелкими геометрическими особенностями. Его используют для точных функциональных прототипов, мелкогабаритных технических деталей или инженерных вставок.

Anycubic Photon Mono M5s Pro (14K)

Anycubic Photon Mono M5s Pro (14K) — этот принтер имеет еще более высокую детализацию (разрешение 14K), что обеспечивает невероятно гладкие поверхности, четкие грани и минимальные отклонения. Он идеально подходит для создания пресс-форм под сложные технические изделия, где важно сохранение точных размеров при многократном литье. Также эффективен при изготовлении микродеталей, например, для медицинских или оптических устройств.

Anycubic Kobra Max

Anycubic Kobra Max — это FDM-принтер с большой рабочей зоной (400×400×450 мм), предназначенный для печати габаритных объектов. Его используют при изготовлении больших форм или изделий, где SLA-печать технически или экономически не оправдана. Kobra Max позволяет печатать модульные части формы, которые затем собираются в единую конструкцию. Его стабильная механика и поддержка печати широким соплом позволяют быстро получить результат даже при больших объемах.

Anycubic Photon M3 Max

Anycubic Photon M3 Max — мощный фотополимерный принтер с большой рабочей площадью (300×298×164 мм), который сочетает высокую точность и масштабируемость. Его особенность – возможность печати большого количества элементов одновременно или создание объемных форм с высокой разрешающей способностью. Удобен для производства серийных форм или при работе с крупноформатными элементами, которые требуют точного повторения.

Phrozen Sonic Mighty 8K

Phrozen Sonic Mighty 8K — это LCD-принтер с большой рабочей площадью (218 × 123 × 235 мм) и разрешением 8K. Он сочетает высокую детализацию с возможностью печати больших объектов. Благодаря жесткой конструкции и качественному экрану, идеально подходит для печати сложных форм с высокой точностью. Часто используется для литья декора, прототипов бытовых изделий или технических деталей.

Elegoo Saturn 3 Ultra (12K)

Elegoo Saturn 3 Ultra (12K) — высокоточный фотополимерный принтер нового поколения с разрешением 12K и улучшенным охлаждением. Поддерживает высокую скорость печати без потери качества, что делает его оптимальным для серийного изготовления форм. Имеет стабильную механику и большое поле печати, поэтому хорошо справляется как с мелкими, так и с объемными проектами.

Эти модели охватывают основные сценарии использования – от мелких инженерных вставок до больших форм, а также позволяют гибко адаптировать процесс изготовления пресс-форм под специфику каждого отдельного проекта.

Влияние 3D печати на литье пластика в промышленности

Использование 3D-печати, в частности для изготовления форм под литье пластика, существенно изменяет подходы к производству в различных отраслях промышленности. Это позволяет компаниям быстро адаптироваться к изменениям рынка, сократить время на разработку новых продуктов и внедрять инновационные решения без значительных затрат на оборудование или переналадку производственных линий.

3D печать позволяет изготавливать изделия со сложной геометрией или особыми свойствами, которые трудно или вообще невозможно реализовать традиционными методами. В автомобильной промышленности это открывает возможность создавать детали с оптимизированными аэродинамическими свойствами. В медицине – печатать индивидуальные имплантаты, ортопедические элементы и протезы, которые точно соответствуют анатомии пациента. В электронике – компоненты с нестандартной структурой для улучшения размещения или охлаждения. В аэрокосмической отрасли – легкие, но прочные конструкции с внутренними каналами или решетчатыми структурами.

Благодаря доступности 3D-печати, предприятия могут экспериментировать с новыми концепциями, не тратя значительные ресурсы на подготовку серийного производства. Это изменяет подход к разработке, тестированию и производству – от одноразовых прототипов до полноценный деталей, готовых к использованию в финальных изделиях.

Заключение

Литье пластика с использованием 3D печати является современным и эффективным инструментом для малого и среднего производства, а также для прототипирования. Сочетание гибкости 3D печати с проверенной технологией литья позволяет быстро изготавливать функциональные детали, тестировать новые конструкции и создавать изделия со сложной геометрией без необходимости в дорогих инструментах или длительной настройке процесса.

Этот подход особенно полезен в сферах, где важна адаптивность и точность – от медицины и электроники до машиностроения и дизайна. Благодаря постоянному совершенствованию материалов и доступности оборудования, технология литья на основе 3D-печатных форм становится все более привлекательной альтернативой традиционным методам производства.

FAQ

В зависимости от метода литья и характеристик изделия, чаще всего используются фотополимеры (SLA/LCD-печать) с повышенной термостойкостью, например, Rigid 10K Resin или Grey Pro Resin. Для FDM-печати подходят материалы на основе PLA, PETG, ABS или нейлона, если требуется высокая прочность.

Это зависит от выбранного материала, температуры литья, типа пластика, который заливается, и геометрии изделия. В среднем фотополимерная форма выдерживает 20–100 циклов, а FDM-форма — немного больше, но с меньшей точностью.

Основные ограничения — это ограниченная термостойкость и износостойкость по сравнению с металлическими формами. Также тонкие элементы могут деформироваться под воздействием температуры или давления, поэтому важно правильно проектировать геометрию.

Да, но только с определенными материалами форм и при соблюдении технологических ограничений. Например, при использовании фотополимеров с высокой термостойкостью и правильно настроенным давлением и температурой.

Распространенные материалы: полипропилен (PP), полиэтилен (PE), термопластичные эластомеры (TPU, TPE), полиамид (PA), термополиуретан (TPU). Выбор зависит от требований к гибкости, прочности и температурной стабильности изделия.

Для начала достаточно настольной литьевой машины (например, Holipress или Galomb Model-B100) и термопластического гранулята. Также важно иметь базовый инструмент для обработки изделий после извлечения из формы.

Основные преимущества — это скорость, низкая стоимость на старте, возможность создавать сложные геометрии и адаптировать формы под индивидуальные потребности без необходимости в дорогом металлообрабатывающем оборудовании.