Современные технологии 3D-печати открывают новые возможности для изготовления форм и моделей. Одним из самых практичных способов тиражирования является литье в силикон. Сочетание этих двух методов позволяет быстро и экономно создавать высокоточные копии изделий со сложной геометрией. В этой статье рассмотрим, как именно работает этот процесс, какие материалы используются и какие преимущества он предоставляет.

Содержание страницы

Процесс заливки в силиконовую форму и выбор материалов

После изготовления силиконовой формы и извлечения из неё мастер-модели форму можно использовать для заливки различных материалов в зависимости от цели и технических требований будущего изделия. Это может быть:

- Полиуретан: идеально подходит для функциональных изделий, отличается прочностью и износостойкостью

- Эпоксидная смола: обеспечивает высокую твёрдость, прозрачность и эстетичный внешний вид

- Гипс: часто применяется для архитектурных макетов, недорогой и удобный в использовании

- Воск: используется для изготовления выплавляемых моделей в ювелирном производстве

- Силикон: подходит для гибких и эластичных деталей

Материалы смешиваются согласно инструкции производителя, выдерживается необходимое время для химической реакции. Перед заливкой форму очищают от пыли, проверяют на герметичность и при необходимости обрабатывают разделительным агентом. Это облегчает извлечение готового изделия и продлевает срок службы формы.

Смесь заливается в форму через специально предусмотренное отверстие. Чтобы избежать воздушных пузырей, используют вибрационный стол или вакуумную камеру. После заливки форма выдерживается определённое время — в зависимости от свойств материала и условий окружающей среды. Когда изделие затвердеет, его извлекают и, при необходимости, проводят дополнительную механическую или декоративную обработку.

Силиконовые формы, как правило, пригодны для многократного использования, что делает их экономически целесообразными для мелкосерийного или индивидуального производства.

Преимущества метода литья в силикон с использованием 3D-печати

Быстрое изготовление малых серий изделий

- Идеально подходит для изготовления 5-50 одинаковых копий.

- Особенно удобно для тестирования продуктов перед запуском серийного производства.

- Подходит для изготовления сувениров, декоративных элементов, функциональных деталей.

Высокая точность воспроизведения формы

- Силикон передаёт мельчайшие детали 3D-печатной модели — текстуру, выступы, пазы.

- Качество мастер-модели напрямую влияет на точность готовых копий.

- После заливки можно получить поверхность, пригодную даже без дополнительной шлифовки.

Низкая стоимость изготовления форм

- Стоимость силиконовой формы в разы ниже металлической или алюминиевой пресс-формы.

- Значительная экономия для небольших партий или разовых заказов.

- Не требуется дорогостоящая металлообработка или ЧПУ-фрезеровка.

Гибкость в выборе материалов для заливки

- Полиуретановые смолы: для прочных и износостойких изделий.

- Эпоксидные композиты: для прозрачных, твердых или художественных объектов.

- Гипс: для архитектурных макетов или фигурок.

- Силикон: для мягких эластичных деталей.

- Воск или воскообразные составы: для литья по выплавляемым моделям.

В зависимости от задач можно изменять жесткость, цвет или другие свойства конечного продукта.

Возможность повторного использования форм

- Одна форма выдерживает в среднем от 10 до 50 циклов заливки.

- При аккуратном использовании и соблюдении технологии количество копий может быть еще больше.

- Форму можно хранить и использовать повторно при появлении новых потребностей в производстве.

Гибкость и скорость изменений в проекте

- Если необходимо изменить модель, её можно быстро отредактировать в CAD-программе и снова напечатать на 3D-принтере.

- Нет необходимости переделывать дорогие пресс-формы – достаточно обновить мастер-модель.

Применение литья в силикон с использованием 3D-печати

Прототипирование новых изделий

- Метод позволяет быстро изготовить физическую копию цифровой 3D-модели без необходимости запуска полноценного производства.

- Это удобно на этапах разработки технических устройств, корпусов, интерфейсов или деталей, которые нужно протестировать на удобство, габариты или соединение с другими элементами.

- Можно быстро внести изменения в модель, напечатать новую версию и сделать новую форму без значительных затрат.

Изготовление декоративных элементов

- Часто применяется при создании предметов интерьера, элементов оформления, арт-объектов или сувенирной продукции.

- Силиконовые формы позволяют сохранять мелкую детализацию и сложную геометрию, характерную для художественных изделий.

- Можно экспериментировать с материалами для достижения желаемого цвета, прозрачности или текстуры.

Создание функциональных деталей для тестирования

- Метод подходит для изготовления мелких серий деталей, которые должны выполнять реальные функции – например, элементы крепления, крышки, корпуса, уплотнители.

- Такой подход удобен для инженеров, проверяющих соответствие материала условиям эксплуатации: термостойкость, нагрузки, истирание и т.д.

- Можно изготовить несколько вариантов одного изделия для параллельного тестирования.

Малое серийное производство

- Идеальное решение для ограниченных партий продукции, например, 10-100 изделий без запуска дорогой пресс-формы.

- Удобно для авторских брендов, стартапов или компаний, выпускающих нестандартные детали под конкретный заказ.

- Позволяет быстро вывести товар на рынок, проверить спрос, получить обратную связь и при необходимости масштабировать производство.

Технология и оборудование для 3D-печати в процессе литья в силикон

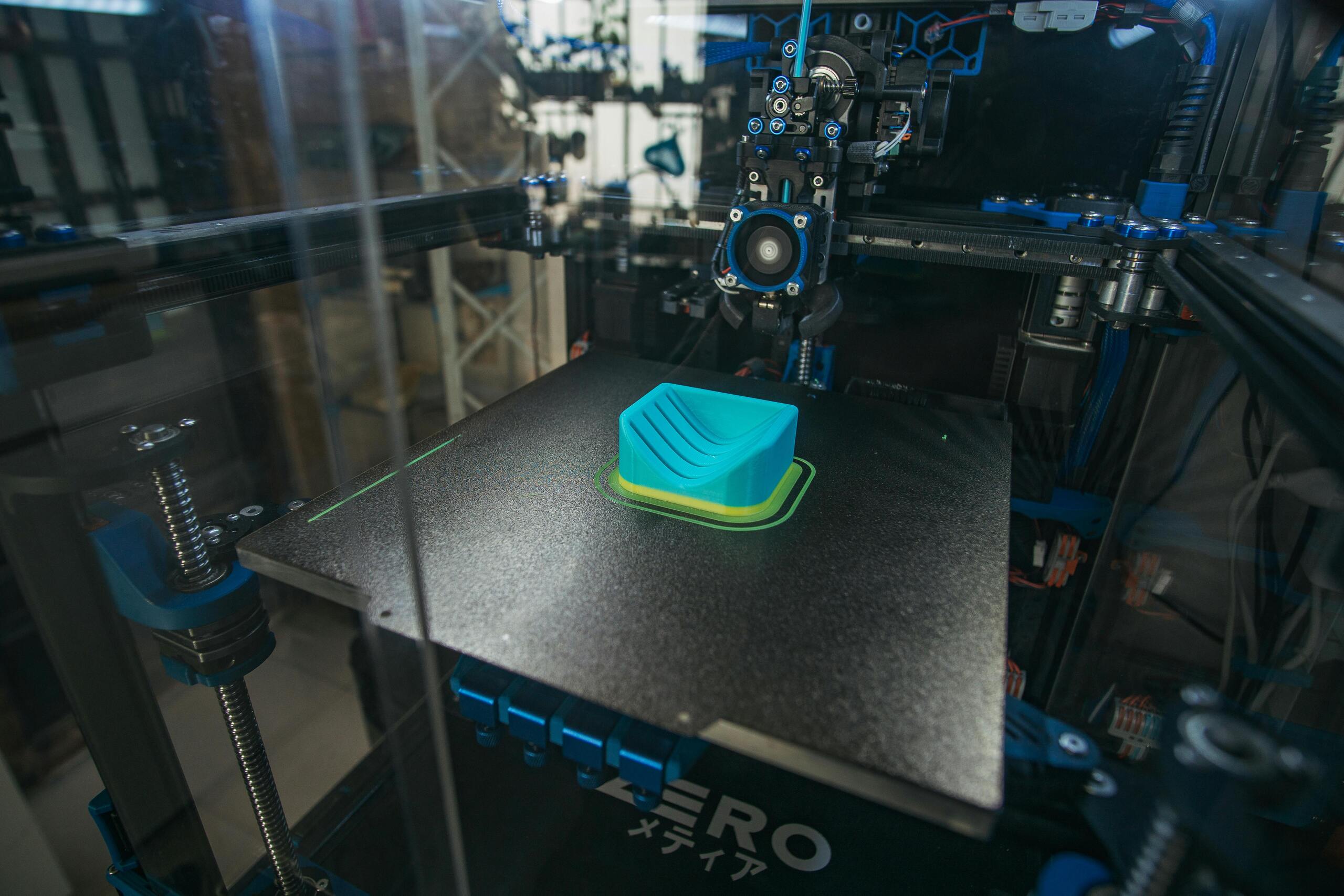

В технологии литья в силикон качество поверхности мастер-модели имеет критическое значение. Чтобы избежать появления дефектов на готовых отливках, модель должна быть максимально гладкой. Именно поэтому наиболее целесообразным решением является использование SLA 3D-принтеров, которые обеспечивают высокую точность и минимальную слоистость благодаря затвердеванию фотополимера лазером.

Одним из важных факторов, влияющих на качество готового изделия при литье в силикон, является состояние поверхности мастер-модели. Силикон очень точно передает рельеф модели, включая все микронеровности. Если поверхность будет шероховатой или иметь видимые дефекты, эти недостатки точно отобразятся на всех отливках. Поэтому качество 3D-печати играет ключевую роль.

Технологии 3D-печати:

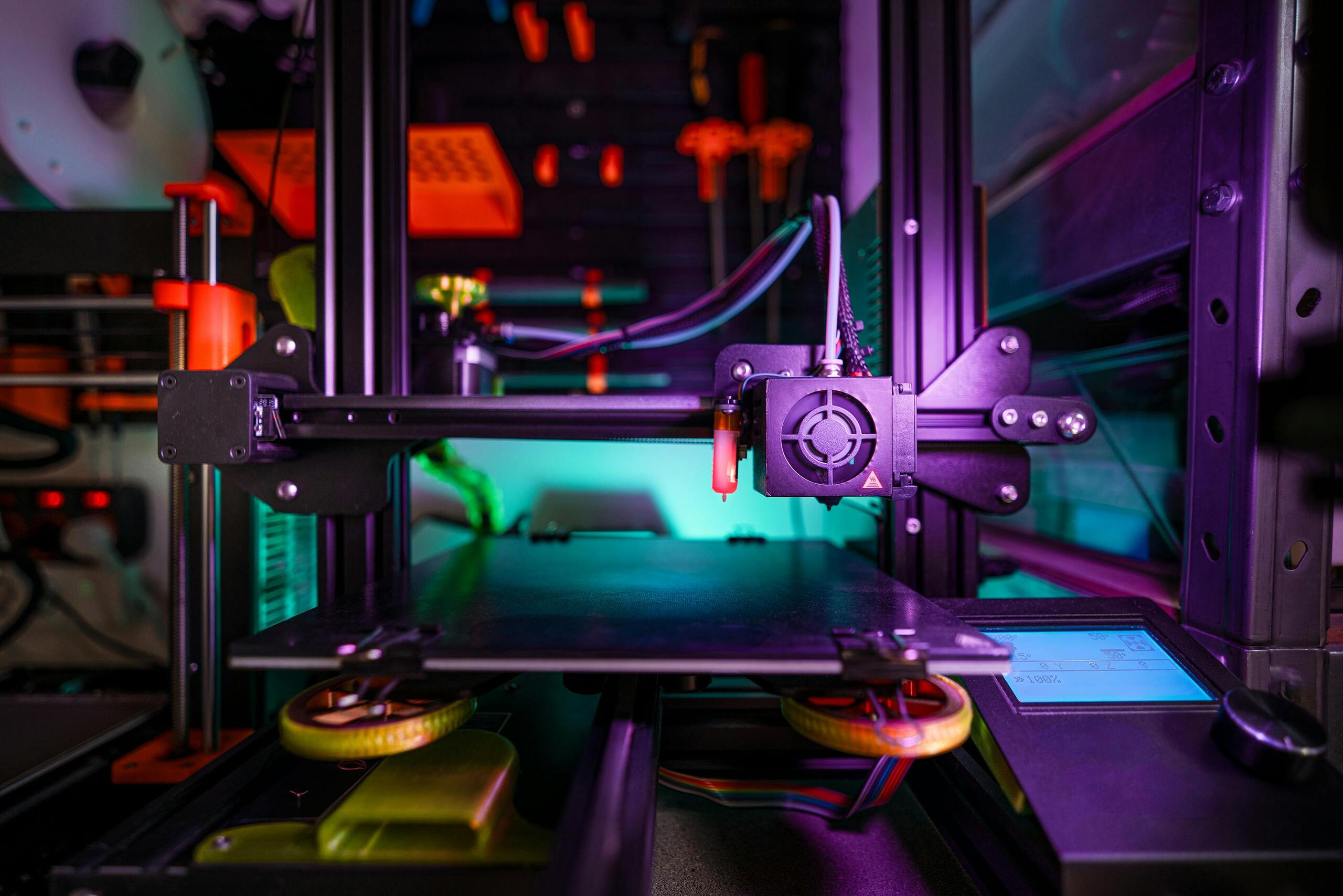

FDM (экструзия пластика)

Это самая распространённая технология, но её изделия имеют характерную слоистость. Чтобы сделать поверхность гладкой, необходимо дополнительно шлифовать, шпаклевать или покрывать изделие грунтом, что увеличивает время и трудозатраты. Из-за этого FDM не всегда подходит для изготовления мастер-моделей для литья.

SLA (стереолитография)

Наиболее подходящая технология для изготовления мастер-моделей. Она обеспечивает высокое разрешение (до 10 микрон по оси Z), гладкую поверхность и минимальную постобработку. SLA-печать выполняется путем затвердевания фотополимерной смолы лазером слой за слоем. Такие модели сразу готовы к заливке силиконом или требуют лишь незначительной полировки.

Этапы технологического процесса

Подготовка 3D-модели будущей формы

Проектирование или редактирование модели в CAD-программе с учётом допусков, фактуры поверхности, а также расположения каналов для литья и вентиляции.

SLA-печать мастер-модели из фотополимера

Использование SLA-технологии для создания высокоточной, гладкой мастер-модели из фотополимерной смолы с разрешением до 10 микрон.

Полимеризация модели в УФ-камере

Дополнительное облучение модели ультрафиолетом для обеспечения полного затвердевания по всему объему, что повышает её стабильность и прочность.

Шлифовка и полировка при необходимости

Ручная или машинная обработка поверхностей для устранения следов поддержек и достижения идеального финиша, особенно на видимых или соединительных участках.

Заливка силикона вокруг мастер-модели

Установка модели в опалубку и заливка силикона с использованием вакуума или вибрационного стола для предотвращения пузырей.

Извлечение силиконовой формы после затвердевания

После полного затвердевания силикона форма раскрывается, и модель извлекается, оставляя точную отрицательную копию в силиконовой форме.

Многократное повторение процесса

Силиконовая форма может использоваться десятки раз, что делает процесс рентабельным для малого серийного производства или прототипирования.

Easy3DPrint и литьё в силикон с помощью 3D-печати

В компании Easy3DPrint мы специализируемся на литье в силикон с использованием мастер-моделей, созданных с помощью 3D-печати. Мы самостоятельно разрабатываем 3D-модели, выполняем печать, изготавливаем силиконовые формы с высокой точностью и осуществляем отливку готовых изделий — всё в рамках одного производственного процесса.

Сочетание 3D-печати с литьем в силикон позволяет нам изготавливать прототипы, макеты, малые серии изделий и сложные декоративные элементы. Этот подход обеспечивает точное воспроизведение геометрии, сокращение сроков изготовления оснастки и гибкость в реализации индивидуальных технических требований клиентов.

Примеры SLA и LCD-принтеров:

Anycubic Photon Mono M5

Anycubic Photon Mono M5 – разрешение 12K, область печати 200×223×124 мм, цена: 20 940 грн. Эта модель сочетает сверхвысокую точность с довольно большой зоной печати, что позволяет создавать как мелкие, так и среднегабаритные модели с невероятной детализацией. Благодаря 10.1-дюймовому монохромному экрану и современной системе охлаждения Mono M5 обеспечивает быструю и стабильную печать, идеально подходя для хоббистов, дизайнеров и мастеров миниатюр.

Anycubic Photon D2

Anycubic Photon D2 – технология DLP, идеально подходит для точной мелкой детализации, цена: 30 400 грн. Photon D2 использует технологию DLP (Digital Light Processing) вместо традиционного LCD, что обеспечивает невероятную точность и долговечность источника света. Благодаря высокой стабильности проекции и минимальному износу компонентов этот принтер отлично подходит для ювелирного дела, стоматологии и других сфер, где важна микронная точность.

Anycubic Photon Mono M5s Pro (14K)

Anycubic Photon Mono M5s Pro (14K) – расширенная версия с точностью 14K, повышенная детализация, цена: 25 900 грн. Модель M5s Pro предлагает впечатляющее разрешение 14K, что позволяет достичь исключительной детализации даже в самых мелких элементах. Оснащённая улучшенным механизмом выравнивания платформы, системой контроля печати в реальном времени и встроенным датчиком уровня смолы, эта модель идеально подходит для профессионалов, которым нужна максимальная точность без лишних хлопот.

Anycubic Photon M3 Max

Anycubic Photon M3 Max – большой объём печати для более габаритных моделей (300×298×164 мм), цена: 41 750 грн. Это настоящий гигант среди настольных 3D-принтеров на смоле. Благодаря большой области печати Photon M3 Max позволяет изготавливать крупные или сложные модели за один проход, что удобно для архитекторов, художников и прототипирования. Улучшенная система фильтрации и интеллектуальные датчики обеспечивают комфортную и безопасную работу.

Anycubic Photon Mono M7 Pro

Anycubic Photon Mono M7 Pro – подходит для серийного производства и работы с крупными деталями, цена: 33 900 грн. Этот принтер создан для высокопроизводительной работы. Модель поддерживает автоматическую проверку состояния, адаптивное охлаждение и быстрое считывание данных, что делает её отличным выбором для малого производства. Photon Mono M7 Pro отличается не только высоким разрешением, но и исключительной стабильностью при длительной печати, позволяя экономить время и снижать количество брака.

Области применения 3D-печати силиконом:

- изготовление корпусов слуховых аппаратов;

- медицинские вставки и прокладки;

- прототипирование в условиях, где требуется гибкость;

- герметики, амортизаторы, технические уплотнители.

Хотя технология ещё не получила широкого распространения из-за стоимости оборудования и материалов, она активно развивается. Уже сегодня на рынке представлены решения от компаний Envisiontec, Carbon 3D, Fripp Design, которые создают специализированные принтеры и фоточувствительные силиконы для аддитивного производства.

Заключение

Литьё в силикон с использованием 3D-печатных мастер-моделей – это гибкий и экономически обоснованный метод производства, который сочетает точность цифровых технологий с возможностью создания многократных форм. Такой подход позволяет изготавливать прототипы, функциональные детали и малые серии изделий с высокой точностью, снижая затраты времени и средств по сравнению с традиционным инструментальным производством.

Особенно эффективно применение SLA-печати, которая обеспечивает гладкую поверхность моделей и уменьшает необходимость в дополнительной обработке. Благодаря этому технология находит применение в инженерии, дизайне, медицине, моделировании и многих других сферах, где важны точность, повторяемость и адаптивность к изменениям.

FAQ

Для литья в силикон лучше всего подходит SLA-печать. Она обеспечивает высокое разрешение и гладкую поверхность модели, что снижает необходимость в шлифовке перед заливкой силиконом.

В зависимости от качества силикона, сложности формы и типа материала для заливки, форму можно использовать от 20 до 100 раз.

Чаще всего используются: полиуретан, эпоксидная смола, гипс, воск, некоторые виды пластиков. Выбор зависит от требований к готовому изделию (жесткость, гибкость, термостойкость и т.д.).

Да. В компании Easy3Dprint мы можем взять на себя весь процесс: от создания 3D-модели и печати мастер-модели до изготовления силиконовой формы и отливки готовых деталей.

Время зависит от сложности проекта, но обычно весь цикл — от печати до готового отлива — занимает от 2 до 5 дней.