3D-печать изменила подход к производству, прототипированию и творчеству. Однако за каждым успешным отпечатком стоит множество технических нюансов, среди которых ключевую роль играет сопло 3D-принтера. Эта небольшая деталь, часто недооцененная новичками, определяет качество, скорость и надёжность печати. В этой статье мы разберемся, как устроено сопло, какие задачи оно выполняет, как выбрать подходящий вариант и избежать распространенных ошибок.

Содержание страницы

Easy3Dprint: всё для долговечной работы сопел и безупречной 3D-печати

Сопло 3D-принтера — критически важный элемент, от которого зависит качество и скорость печати. Мы, компания Easy3Dprint, предлагаем комплексные решения для его эффективной работы: от подбора материалов до профессиональных консультаций.

Качественный пластик — залог долговечности сопел

Использование дешёвого или загрязнённого филамента — частая причина износа и засоров сопел. В ассортименте Easy3Dprint вы найдёте сертифицированный пластик (PLA, ABS, PETG, нейлон) с оптимальной вязкостью и чистотой. Это минимизирует трение и абразивное воздействие на сопло, продлевая его срок службы. Пластик можно приобрести в нашем магазине.

Профессиональный подбор и консультация по настройке сопел

Неправильный выбор диаметра или материала сопла ведёт к дефектам печати. Опытные мастера Easy3Dprint помогут:

- Подобрать сопло под ваши задачи (0.2 мм для миниатюр, 0.6 мм для быстрой печати).

- Настроить температуру и скорость экструзии для конкретного филамента.

- Оптимизировать параметры слайсера, чтобы избежать перегрева и подтёков.

Консультации по эксплуатации 3D-принтера, купленного в нашем магазине, доступны по телефону или в нашем офисе.

Готовые решения для вашего принтера

В интернет-магазине Easy3Dprint вы найдёте запчасти и комплектующие для 3D-принтеров. Все товары проходят предпродажное тестирование, а наши принтеры настраиваются под выбранные сопла и материалы.

Преимущества покупки в Easy3DPrint:

- Гарантия качества — все изделия проверяются перед отправкой.

- Консультации по подбору комплектующих под ваш принтер и задачи.

- Быстрая доставка по Украине.

- Система скидок.

Не дайте износу сопла испортить ваши проекты! Обращайтесь в Easy3Dprint — обеспечим вашу печать точностью и надежностью.

Что такое сопло 3D-принтера? Основные функции

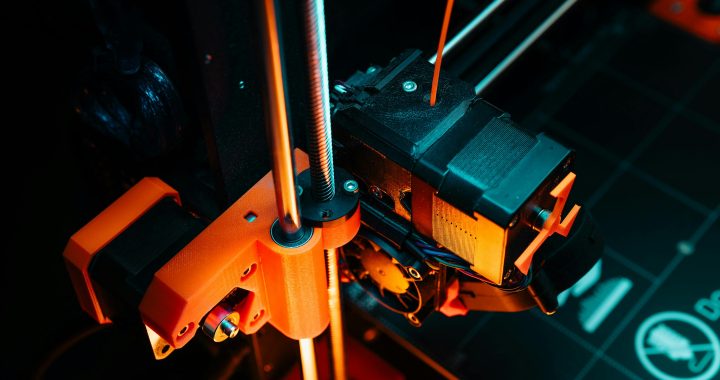

Сопло (англ. nozzle) — это металлический наконечник экструдера, через который расплавленный материал (пластик, смола, металл) подается на рабочую платформу. Его диаметр, форма и материал напрямую влияют на процесс печати.

Основные функции сопла:

- Дозирование материала: Сопло контролирует количество расплава, поступающего за единицу времени.

- Формирование слоя: От диаметра отверстия зависит толщина экструдируемой нити и, как следствие, разрешение печати.

- Теплообмен: Сопло должно быстро нагреваться и сохранять стабильную температуру, чтобы материал не застывал раньше времени.

- Защита от засоров: Качественное сопло минимизирует риск закупорки частицами пыли или примесями в филаменте.

Конструктивно сопло представляет собой металлический наконечник с точно рассчитанным диаметром отверстия, который крепится к хотэнду экструдера. Его корпус изготавливается из термостойких сплавов, чтобы выдерживать циклы нагрева и охлаждения, а внутренний канал полируется для минимизации трения материала. Например, латунные сопла быстро отводят тепло, что критично для PLA, а стальные лучше сохраняют форму при работе с абразивами. Далее мы рассмотрим устройство и конструкцию сопел, а также дадим ряд советов по их выбору и обслуживанию.

Устройство сопла: из чего оно состоит?

Сопло — это не просто металлический цилиндр с отверстием. Его конструкция продумана для эффективной работы в экстремальных условиях (высокие температуры, давление). Рассмотрим основные элементы:

- Корпус. Изготавливается из термостойких материалов: латунь, нержавеющая сталь, закалённая сталь или керамика.

- Рабочее отверстие. Его диаметр варьируется от 0.2 мм до 1.2 мм. Чем меньше отверстие, тем выше детализация, но ниже скорость печати.

- Резьбовое соединение. Позволяет закрепить сопло в хотэнде (горячем конце) экструдера.

- Конусообразный наконечник. Форма способствует точному нанесению материала.

Конструкция сопла продумана для работы в экстремальных условиях: высокие температуры, давление и механические нагрузки. Корпус из термостойких материалов обеспечивает долговечность, а форма отверстия и конусообразный наконечник — точность экструзии. Каждый элемент, от резьбы до внутреннего канала, влияет на стабильность печати, поэтому даже незначительные дефекты конструкции могут привести к сбоям.

Виды сопел: как выбрать оптимальное?

Перед выбором сопла важно понимать, что его характеристики определяют не только качество, но и экономичность печати. Разные задачи требуют разных подходов: например, печать архитектурных макетов и функциональных деталей из армированного пластика — это принципиально разные сценарии. Современные производители предлагают десятки вариантов, но ключевыми критериями остаются материал, диаметр и специализация.

По диаметру отверстия

- Стандартные (0.4 мм): Универсальный вариант для большинства задач. Подходит для печати PLA, ABS, PETG.

- Мелкие (0.2–0.3 мм): Используются для высокодетализированных моделей (миниатюры, ювелирные изделия). Требуют медленной печати.

- Крупные (0.6–1.2 мм): Ускоряют печать крупных объектов, но снижают детализацию. Идеальны для заполнения объемных структур.

По материалу изготовления

- Латунные: Самые распространённые. Дешёвые, но быстро изнашиваются при работе с абразивными материалами (например, с карбоновым волокном).

- Стальные: Более износостойкие, подходят для печати металлозаполненными филаментами.

- Керамические: Обладают низкой теплопроводностью, что снижает риск засоров. Подходят для высокотемпературных материалов (PEEK, PEI).

- С алмазным напылением: Редкие и дорогие, но служат в разы дольше.

Специализированные сопла

- Сдвоенные (Dual Nozzle): Для печати двумя материалами одновременно (например, основным пластиком и растворимой поддержкой).

- Варио-сопла: Позволяют менять диаметр отверстия в процессе печати.

- С охлаждающими каналами: Уменьшают риск перегрева термопластов.

Выбор сопла зависит от типа филамента, требуемой детализации и скорости печати. Например, для абразивных материалов однозначно стоит выбрать стальное сопло, а для высокотемпературных полимеров — керамическое. Универсальным решением для большинства пользователей остаётся латунное сопло 0.4 мм, но эксперименты с диаметром помогут раскрыть новые возможности вашего принтера.

Как сопло влияет на качество печати?

Сопло напрямую влияет на качество печати: его диаметр определяет толщину слоя и детализацию (чем меньше отверстие, тем выше точность). Материал сопла (латунь, сталь, керамика) влияет на износостойкость, особенно при работе с абразивными филаментами. Засоры или деформация отверстия приводят к неравномерной экструзии, подтёкам или пропускам слоёв, ухудшая результат.

Давайте рассмотрим эти факторы подробнее.

Толщина слоя

Диаметр сопла определяет минимальную толщину слоя. Например, при сопле 0.4 мм стандартный слой — 0.2 мм (правило 50% от диаметра). Однако слишком тонкие слои увеличивают время печати и риск деформаций.

Точность геометрии

Мелкие сопла лучше передают мелкие детали, но требуют идеальной калибровки. Крупные сопла могут «смазывать» углы.

Адгезия слоёв

Ширина экструзии влияет на силу сцепления между слоями. Например, при печати с соплом 0.6 мм рекомендуется увеличивать ширину экструзии до 0.72 мм (120% от диаметра), чтобы улучшить адгезию.

Артефакты печати

- Подтёки: следствие избытка материала из-за слишком большого диаметра.

- Недоэкструзия: возникает при засорении сопла или несоответствии диаметра настройкам слайсера.

- Неровные стенки: результат изношенного или деформированного сопла.

Можно сделать такой вывод: качество печати напрямую зависит от состояния и параметров сопла: его диаметр определяет разрешение слоёв и скорость экструзии, а материал влияет на износостойкость и совместимость с разными филаментами. Деформация, засоры или износ отверстия приводят к дефектам — подтёкам, недоэкструзии или снижению адгезии слоёв, ухудшая итоговый результат.

Советы по выбору сопла

Выбор сопла для 3D-принтера — это баланс между техническими характеристиками, задачами печати и бюджетом. Вот расширенные рекомендации, которые помогут избежать ошибок и найти оптимальное решение.

1. Определите цели печати.

- Высокая детализация (миниатюры, ювелирные изделия, мелкие механизмы): выбирайте сопла диаметром 0.2–0.3 мм. Однако учтите, что такие сопла требуют идеальной калибровки принтера, качественного филамента и увеличенного времени печати.

- Прототипирование или функциональные детали: сопла 0.6–0.8 мм ускорят процесс, особенно при печати крупных объектов. Они также лучше подходят для материалов с низкой текучестью (например, армированных волокном пластиков).

- Универсальные задачи (игрушки, предметы интерьера): стандартное сопло 0.4 мм — золотая середина между скоростью и качеством.

2. Учитывайте тип материала.

- PLA, ABS, PETG: подходят латунные или стальные сопла.

- Абразивные филаменты (карбоновое волокно, металлозаполненные, стекловолокно): выбирайте износостойкие сопла из закалённой стали, нержавейки или с алмазным напылением. Латунь быстро деформируется, что приведёт к потере точности экструзии.

- Высокотемпературные материалы (PEEK, PEI, ULTEM): требуют сопел с термостабильностью. Керамические или стальные варианты с защитным покрытием предотвратят окисление и деформацию.

3. Проверьте совместимость с экструдером.

- Тип резьбы: самые распространённые стандарты — MK8 (короткие сопла для бюджетных принтеров) и V6 (длинные для высокотемпературных хотэндов). Уточните параметры в документации к принтеру.

- Длина сопла: например, «Volcano» — сопла длиннее стандартных, что увеличивает площадь контакта с нагревателем и позволяет экструдировать больше материала в секунду. Подходят для скоростной печати.

4. Экспериментируйте с настройками.

- Ширина экструзии: при использовании сопла 0.6 мм устанавливайте ширину экструзии до 120% от диаметра (0.72 мм). Это улучшит адгезию слоёв и сократит время печати.

- Высота слоя: для максимальной детализации задавайте высоту 25–50% от диаметра сопла. Например, для 0.4 мм оптимальный слой — 0.1–0.2 мм.

5. Обратите внимание на конструкцию сопла.

- Стандартные сопла: подходят для большинства задач.

- Сопла с острым конусом (например, от компании E3D): улучшают точность печати нависающих элементов и мелких деталей.

- Сопла с радиатором охлаждения: снижают риск теплового крепа (деформации верхних слоёв) при работе с PLA.

6. Учитывайте тип принтера.

- Bowden-экструдеры: из-за задержек в подаче филамента избегайте слишком мелких сопел (0.2 мм), так как они чувствительны к точности давления.

- Прямой привод (Direct Drive): позволяет работать с гибкими материалами (TPU) даже при мелких диаметрах сопел.

7. Не экономьте на качестве.

- Дешёвые латунные сопла: могут иметь неровное внутреннее отверстие или отклонения в диаметре, что приводит к недоэкструзии или артефактам.

- Брендовые сопла (E3D, Slice Engineering, Bondtech): проходят строгий контроль качества, что гарантирует точную геометрию.

8. Купите набор сопел.

Набор из сопел разного диаметра (например, 0.2, 0.4, 0.6, 0.8 мм) позволит быстро адаптироваться к задачам. Для работы с абразивами приобретите отдельный комплект стальных сопел.

9. Проверьте термостабильность.

Если ваш принтер не может стабильно удерживать высокие температуры, избегайте керамических сопел — они требуют точного контроля нагрева.

10. Учитывайте влияние на настройки слайсера.

При смене сопла необходимо:

- Обновить диаметр в настройках слайсера (параметр Nozzle Diameter).

- Пересчитать скорость потока (Flow Rate), особенно при переходе на крупные сопла.

- Настроить температуру: например, сопла с низкой теплопроводностью (керамика) могут требовать увеличения температуры на 5–10°C.

Сопло — это «последняя миля» в 3D-печати. Даже небольшое отклонение в его геометрии или материале может испортить результат. Всегда соотносите выбор с типом филамента, задачами и возможностями принтера, а также не забывайте о калибровке после замены.

Обслуживание сопла и устранение неисправностей

Сопло 3D-принтера — элемент, подверженный износу и засорам, особенно при активной эксплуатации. Грамотное обслуживание и умение быстро устранять неполадки помогут продлить срок его службы и сохранить качество печати. Разберём ключевые аспекты.

Очистка сопла: методы и нюансы

Регулярная очистка — залог стабильной работы. Вот детальные инструкции для разных сценариев.

Холодная протяжка (Cold Pull) для удаления остатков материала, нагара и микрочастиц из внутреннего канала.

Инструкция:

- Нагрейте сопло до температуры, соответствующей материалу, который застрял (например, 230°C для PLA).

- Дайте остыть до 90 – 100°C (когда пластик станет вязким, но не жидким).

- Вручную протяните нейлоновый или чистящий филамент (например, eSUN Cleaner) через экструдер.

- Резко выдерните филамент после полного остывания (50 – 60°C). На кончике останутся загрязнения.

- Повторите 2–3 раза, пока кончик не станет чистым.

Не используйте ABS для холодной протяжки — он может прикипеть.

Механическая чистка иглой — для удаления поверхностных засоров.

Инструкция:

- Нагрейте сопло до рабочей температуры.

- Аккуратно введите тонкую металлическую иглу (0.4 мм для сопла 0.4 мм) в отверстие, вращая её.

- Протрите наконечник сопла хлопковой тканью, смоченной изопропиловым спиртом.

Осторожно, не прилагайте силу — можно расширить отверстие или сломать иглу внутри.

Ультразвуковая ванна — для глубокой очистки от нагара и окислов. Особенно эффективна для старых латунных сопел с потемневшей поверхностью.

Инструкция:

- Снимите сопло с принтера.

- Поместите его в ультразвуковую ванну с раствором (например, 50% вода + 50% уксус) на 10–15 минут.

- Просушите сжатым воздухом.

Специализированные материалы (например, Polymaker PolyClean) содержат абразивные частицы, которые полируют внутренний канал. Используйте их как обычный филамент при температуре на 10–15°C выше, чем для PLA.

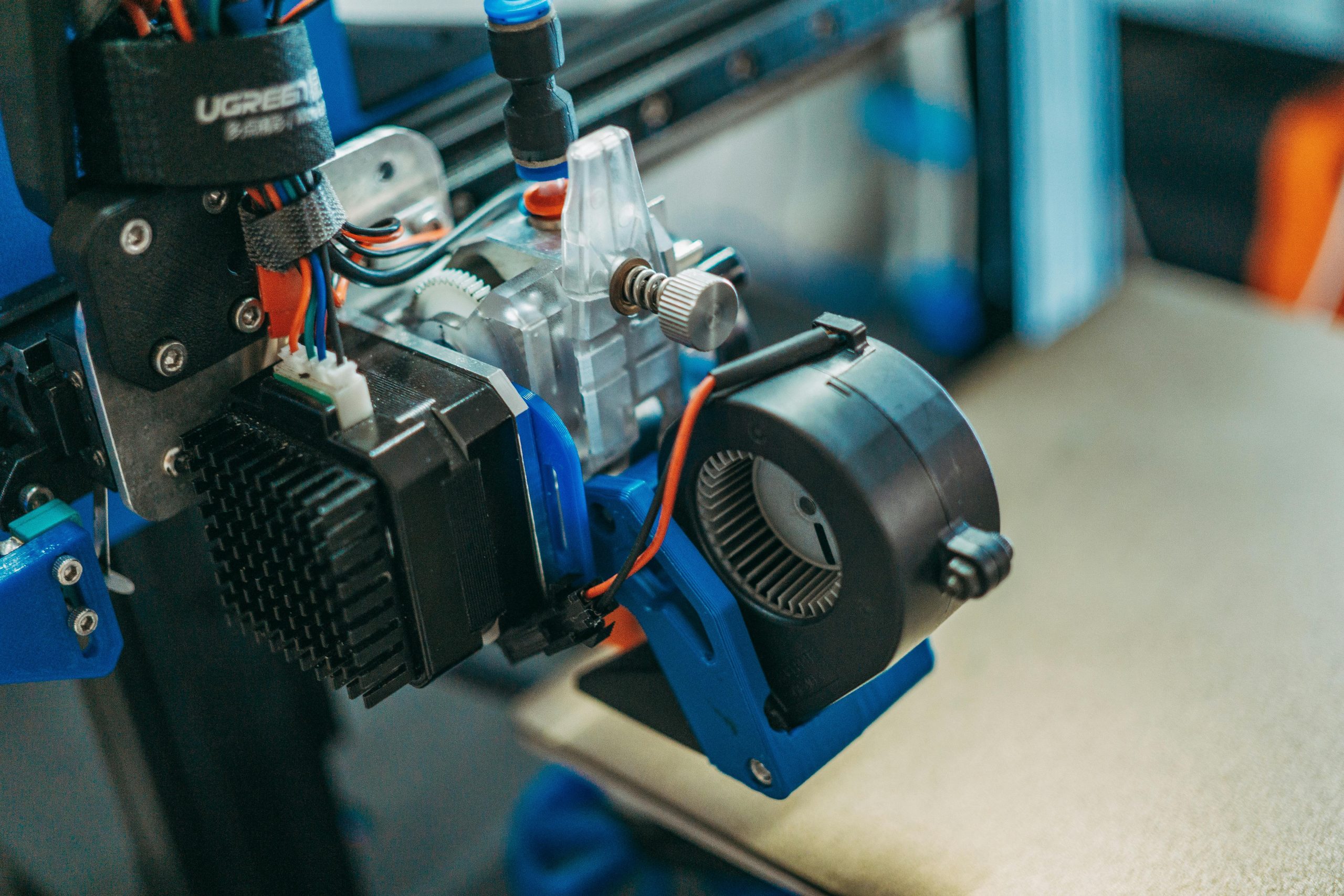

Замена сопла: пошаговая инструкция и лайфхаки

Сопло требует замены при появлении неровной экструзии, частых засоров или царапин на поверхности отверстия (для проверки используйте лупу). Латунные сопла служат в среднем 300–500 часов, стальные — более 1000 часов. Износ ускоряется при работе с абразивными материалами, такими как карбоновое волокно.

Для замены потребуются термостойкие перчатки, ключ на 6 мм и (опционально) динамометрический ключ. Затем нагрейте хотэнд до 150–200°C (чтобы остатки пластика стали мягкими). Аккуратно открутите старое сопло против часовой стрелки, удерживая хотэнд вторым ключом. Очистите резьбу хотэнда от нагара латунной щёткой. Нанесите на резьбу нового сопла термопасту (например, термолубрикант SLICE) для предотвращения прикипания. Вкрутите сопло по часовой стрелке до упора, затем подтяните с усилием 2–3 Н·м (не перетягивайте!).

После установки нового сопла:

- Проверьте зазор между соплом и столом калибровочным щупом.

- Настройте в слайсере скорость подачи и множитель потока.

Распространенные проблемы и решения

Засор сопла возникает, когда филамент перестаёт подаваться, экструдер начинает щёлкать, а экструзия становится неравномерной. Это может быть вызвано низкой температурой печати, загрязнённым филаментом или остатками предыдущего материала. Для устранения выполните холодную протяжку нейлоновым филаментом: нагрейте сопло, дайте ему остыть до 90–100°C и резко выдерните филамент. Если проблема не решена, повысьте температуру на 5–10°C и вручную протолкните материал. В сложных случаях разберите хотэнд и очистите тепловой барьер от нагара.

- Подтёки (остринг): проявляются в виде нитей пластика между деталями и «бороды» на углах. Причинами служат несоответствие диаметра сопла и ширины экструзии, а также перегрев материала. Чтобы устранить дефект, снизьте температуру печати на 5°C, активируйте в слайсере режим Coasting (прекращение подачи филамента перед завершением слоя) и настройте параметр отката (Retraction Distance). Для принтеров с прямым приводом (Direct Drive) установите откат 2–5 мм, для Bowden-систем — 6–8 мм.

- Недоэкструзия: приводит к пропускам в слоях и хрупкости деталей. Она возникает из-за частичного засора, износа отверстия сопла или ошибок в настройках потока. Проверьте диаметр сопла микрометром: если отклонение превышает 0.05 мм, замените его. Выполните калибровку шагов экструдера (E-Steps) и увеличьте множитель потока (Flow Rate) на 5–10%. Также убедитесь, что филамент не имеет механических повреждений и подаётся без сопротивления.

- Деформация сопла: заметна по искривлению наконечника или смещению отверстия от центра. Это происходит из-за ударов о стол или модель, а также перетяжки при установке. Деформированное сопло ремонту не подлежит — его необходимо заменить. Чтобы избежать повторения, установите датчик автокалибровки стола, который предотвратит столкновения. После замены проверьте затяжку сопла: усилие должно составлять 2–3 Н·м, чтобы не повредить резьбу хотэнда.

Профилактика проблем: чек-лист

Регулярно очищайте филамент от пыли, используйте термопасту при установке сопла и выбирайте износостойкие материалы (сталь, керамика) для абразивных пластиков. После замены сопла всегда выполняйте тестовую печать, чтобы убедиться в корректности настроек.

Чек-лист:

- Регулярная проверка: Раз в месяц измеряйте диаметр сопла микрометром.

- Используйте фильтры: Установите очиститель филамента (например, Filament Dust Filter) для улавливания пыли.

- Термозащита: При печати материалами с разной температурой (например, PLA после ABS) всегда выполняйте холодную протяжку.

- Журнал обслуживания: Фиксируйте даты замены сопел и использованные материалы — это поможет предсказать износ.

Большинство проблем с соплом решаются за 10–15 минут, если действовать по инструкции. Главное — не игнорировать первые признаки неполадок и всегда иметь под рукой запасное сопло. Помните: стоимость сопла — менее 1% от цены принтера, но его состояние влияет на 90% результата!

Инновации в мире сопел: будущее 3D-печати

Сопла для 3D-принтеров, казалось бы, простая деталь, но именно они становятся объектом революционных изменений в индустрии аддитивных технологий. Производители и инженеры постоянно ищут способы повысить износостойкость, точность и универсальность сопел, чтобы расширить возможности печати и снизить затраты. Рассмотрим ключевые инновации, которые уже меняют правила игры.

Материалы нового поколения

Традиционная латунь и сталь постепенно уступают место композитным материалам. Например, сопла с алмазным напылением (например, DiamondBack от Slice Engineering) демонстрируют феноменальную износостойкость — они выдерживают до 10 000 часов работы с абразивными материалами, такими как карбоновое волокно или металлизированные филаменты. Алмазное покрытие не только увеличивает срок службы, но и снижает трение, что улучшает качество экструзии.

Ещё один прорыв — керамические сопла с термостойкими добавками. Они идеальны для высокотемпературных полимеров (PEEK, PEI), так как выдерживают нагрев до 500°C без деформации. Керамика также минимизирует риск окисления, что критично для медицинских и аэрокосмических применений.

Адаптивная геометрия

Конструкция сопел становится всё более гибкой. Например, варио-сопла с регулируемым диаметром отверстия (от 0.2 до 1 мм) позволяют менять параметры печати «на лету» без остановки принтера. Это особенно полезно для гибридных моделей, где сочетаются участки с высокой детализацией и массивные элементы.

Другая разработка — сопла с магнитным креплением, такие как система QuickSwap от E3D. Они позволяют менять сопла за секунды, что экономит время при переходе между материалами. Магнитная фиксация обеспечивает точное позиционирование и исключает риск перетяжки резьбы.

Умные технологии и интеграция с ПО

Современные сопла всё чаще оснащаются встроенными датчиками, которые отслеживают температуру, давление и степень износа в реальном времени. Например, система NozzleSense от немецкого стартапа 3D-Sensirion анализирует состояние сопла и предупреждает пользователя о необходимости замены или очистки. Данные передаются в слайсер, который автоматически корректирует параметры печати.

Искусственный интеллект также вносит свой вклад. Нейросети, обученные на данных тысяч сессий печати, оптимизируют скорость экструзии и температуру под конкретный тип сопла. Например, прошивка Klipper уже поддерживает AI-модули, адаптирующие настройки под износ сопла.

Энергоэффективность и охлаждение

Перегрев — одна из главных проблем при длительной печати. Решением стали сопла с интегрированными системами охлаждения. Например, модель IceNozzle от Cool3D использует микроскопические каналы для циркуляции жидкости вокруг нагревательного блока, что снижает температуру на 20–30%. Это не только продлевает срок службы, но и позволяет печатать термочувствительные материалы, такие как PLA, без деформаций.

Другая тенденция — сопла с улучшенным теплоприводом. Технология CHT (Cyclops High-Torque) от Bondtech разделяет поток филамента на три канала внутри сопла, что ускоряет нагрев материала. Это увеличивает скорость экструзии на 50% без потери качества.

Экологичность и переработка

Производители начинают учитывать экологический аспект. Например, компания 3D-Fuel выпустила сопла из переработанной стали, которые на 30% дешевле в производстве. А стартап GreenNozzle разрабатывает биоразлагаемые сопла на основе полимеров, которые можно утилизировать без вреда для окружающей среды.

Инновации в области сопел делают 3D-печать быстрее, точнее и доступнее. Благодаря новым материалам, адаптивным системам и интеграции с AI, даже любительские принтеры теперь способны создавать детали промышленного уровня. Однако важно помнить: будущее за совместимостью. Производителям стоит стандартизировать крепления и интерфейсы, чтобы пользователи могли свободно комбинировать компоненты разных брендов. Уже сегодня, вложившись в продвинутое сопло, вы не просто улучшаете свой принтер — вы инвестируете в технологии завтрашнего дня.

Заключение

Сопло 3D-принтера — это не просто «сменная запчасть», а инструмент, требующий внимания и понимания. Правильный выбор, своевременное обслуживание и эксперименты с настройками раскроют весь потенциал вашего принтера. Помните: даже самое дорогое оборудование не гарантирует идеальный результат, если его ключевые компоненты подобраны без учёта задачи.

Часто задаваемые вопросы

1. Как часто нужно менять сопло?

Срок замены зависит от материала сопла и филамента. Латунные сопла служат 300–500 часов с обычными пластиками (PLA), но при работе с абразивами (карбон) изнашиваются за 50–100 часов. Стальные и керамические версии выдерживают 1000+ часов. Признаки износа: неровная экструзия, частые засоры. Для продления жизни сопла используйте фильтры для филамента и избегайте перегрева.

2. Как выбрать диаметр сопла?

Диаметр определяет скорость и детализацию. Сопла 0.2–0.3 мм подходят для миниатюр (скорость 20–30 мм/с), 0.4 мм — универсальный вариант, 0.6–1.2 мм — для быстрой печати крупных объектов. Ширина экструзии должна быть на 20–30% больше диаметра, чтобы улучшить адгезию слоёв.

3. Можно ли печатать разными материалами одним соплом?

Да, но после смены материала необходима очистка «холодной протяжкой». Для абразивов (стекловолокно) используйте только стальные сопла — латунь быстро деформируется. Проверяйте совместимость температуры и материала.

4. Почему засоряется сопло?

Причины: низкая температура, грязный филамент, остатки пластика. Для очистки выполните «холодную протяжку» нейлоном или прочистите отверстие иглой при нагретом сопле. Для профилактики используйте очищенный филамент.

5. Как заменить сопло?

Нагрейте хотэнд до 150–200°C, открутите старое сопло, очистите резьбу. Нанесите термопасту на новое сопло и затяните с умеренным усилием. После замены откалибруйте высоту стола и проверьте экструзию тестовой печатью.

6. Влияет ли качество сопла на печать?

Да. Дешёвые сопла с неровными краями вызывают недоэкструзию и дефекты. Брендовые варианты (E3D, Slice) изготавливаются с точностью ±0.02 мм. Для абразивов выбирайте сопла с алмазным напылением.

7. Где купить или отремонтировать сопло?

Украинская компания Easy3DPrint предлагает сопла из латуни, стали, керамики, а также услуги по ремонту и ультразвуковой чистке. Сервис использует оригинальные запчасти и предоставляет гарантию.